1. Matériaux expérimentaux 1.1 Paramètres de performance des matériaux L'expérience a porté sur l'acier à haute résistance DP590, dont la composition chimique est indiquée dans le tableau 1, et les paramètres de performance sont indiqués dans le tableau 2. Tableau 1 Composition chimique du matériau (fraction de masse) Nuance du matériau C Si Mn P S Al Ti DP590 0,078 0,03 1,76 0,01 0,004 ≥ 0,020 [...]

L'expérience a porté sur l'acier à haute résistance DP590, dont la composition chimique est indiquée dans le tableau 1, et les paramètres de performance sont indiqués dans le tableau 2.

Tableau 1 Composition chimique du matériau (fraction de masse)

| Qualité des matériaux | C | Si | Mn | P | S | Al | Ti |

| DP590 | 0.078 | 0.03 | 1.76 | 0.01 | 0.004 | ≥ 0.020 | – |

Tableau 2 Performance des matériaux Paramètres

| Paramètres | Valeur |

| Exponent d'écrouissage n | | 0.13 |

| Rapport de Poisson μ | 0.33 |

| Module d'élasticité E/MPa | 199 000 |

| Exponent de durcissement K | 1 003 |

| Limite d'élasticité/MPa | 318 |

| Résistance à la traction/MPa | 626 |

| Rapport rendement/traction/% | 50 |

L'essai de traction a été réalisé conformément à la norme d'essai GB/T 228.1-2010, et la courbe contrainte-déformation réelle obtenue à partir des données d'essai est présentée à la figure 1.

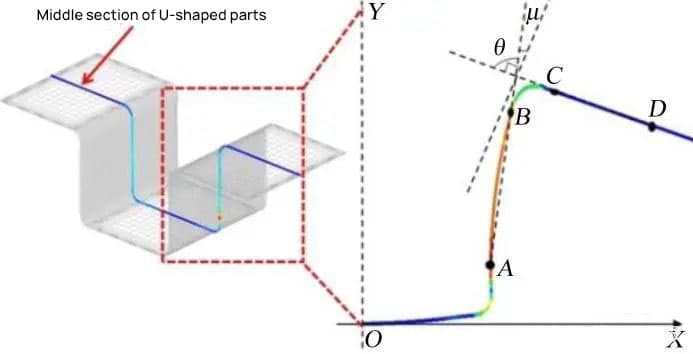

Sur la base du cas standard international NUMISHEET2011 et de la taille des pièces de poutre couramment utilisées dans la production réelle, la taille de la plaque utilisée pour la pièce en forme de U est déterminée comme étant de 100 mm × 360 mm × 1,2 mm.

La structure bidimensionnelle assemblée est illustrée à la figure 2, et les dimensions géométriques des pièces du moule sont indiquées au tableau 3. Le modèle a été créé dans le logiciel UG NX conformément au dessin, et la structure explosive a été assemblée comme le montre la figure 3.

Il a ensuite été importé dans Dynaform pour le maillage et le réglage des paramètres de base du processus, comme le montre la figure 4.

Tableau 3 Dimensions géométriques des pièces du moule

| Paramètres | Dimensions/mm |

| W1 | 80 |

| W2 | 84 |

| W3 | 135 |

| W4 | 135.5 |

| R1 | 5.0 |

| R2 | 7.0 |

| G1 | 1.2 |

| accident vasculaire cérébral | 70 |

Au cours du processus d'emboutissage, la tôle subit d'importantes déformations élastiques.

Dans la phase finale de l'emboutissage, le déchargement de la charge entraîne la libération de l'énergie élastique générée précédemment, ce qui provoque l'apparition d'une nouvelle couche de métal. stress interne de se recombiner, ce qui modifie la forme de la pièce. Il en résulte un défaut de retour élastique de la tôle.

La section centrale de la pièce en forme de U est ensuite sélectionnée pour mesurer le dos d'âne comme le montre la figure 5.

La taille du retour élastique est caractérisée par l'angle complémentaire μ de l'angle θ entre les surfaces AB et CD. Plus l'angle μ est grand, plus l'amplitude du retour élastique est importante.

Les facteurs qui affectent le retour élastique des pièces embouties sont principalement les suivants structure du mouleles formes et les propriétés mécaniques des tôles, ainsi que les paramètres du processus d'emboutissage.

Compte tenu de la structure et de l'emboutissage caractéristiques du processus de la pièce en U, quatre facteurs principaux, à savoir la force de bridage, le coefficient de frottement, l'épaisseur de la tôle et le rayon de l'angle du poinçon, ont été sélectionnés pour étudier l'influence des différents facteurs sur la variation de l'angle de retour élastique.

Dans les conditions d'utilisation de l'acier à haute résistance DP590 d'une épaisseur de 1,2 mm et d'un coefficient de frottement de 0,125, et d'un espace (G1) de 1,2 mm entre le poinçon et la matrice, l'influence de la force de bridage sur le retour élastique a été étudiée en effectuant des simulations de formage et de retour élastique avec des forces de bridage allant de 10 kN à 120 kN.

L'influence de la force de bridage sur l'angle de retour élastique obtenu par simulation est présentée dans le tableau 4 et la figure 6.

Tableau 4 Relation entre la force de bridage et le retour élastique.

| Force de bridage/kN | Angle de retour élastique(°) |

| 10 | 8.126 |

| 20 | 8.902 |

| 40 | 7.734 |

| 60 | 6.660 |

| 80 | 5.572 |

| 100 | 4.226 |

| 120 | 3.686 |

Comme le montre la figure 6, l'angle de retour élastique de la pièce augmente d'abord, puis diminue. Le tableau 4 montre que lorsque la force de bridage varie de 10 kN à 120 kN, la variation maximale de l'angle de retour élastique est de 5,216°, ce qui indique que le contrôle de la force de bridage a un effet plus évident sur l'angle de retour élastique.

La raison de ce phénomène est la suivante : lorsque la force de bridage est faible, la pièce est principalement formée par flexion. La tôle produit une contrainte de flexion sous l'action du poinçon, et la contrainte de flexion est relâchée après la décharge du poinçon, ce qui entraîne une augmentation du retour élastique.

Lorsque la force de bridage augmente dans une certaine mesure, la déformation plastique du matériau augmente, ce qui entraîne une diminution de la déformation élastique libérée par la tôle et, par conséquent, une diminution du retour élastique.

Dans les conditions d'utilisation d'une force de bridage de 40 kN et d'un espace de 1,2 mm entre le poinçon et la matrice, l'influence du coefficient de frottement sur le retour élastique a été étudiée en effectuant des simulations de formage et de retour élastique avec des coefficients de frottement allant de 0,025 à 0,275.

L'influence du coefficient de frottement sur l'angle de retour élastique obtenu par simulation est présentée dans le tableau 5 et la figure 7.

Tableau 5 Relation entre le coefficient de friction et le retour élastique.

| Coefficient de friction | Angle de retour élastique(°) |

| 0.025 | 8.126 |

| 0.075 | 8.902 |

| 0.125 | 7.734 |

| 0.175 | 6.660 |

| 0.225 | 5.572 |

| 0.275 | 4.226 |

Le tableau 5 montre que lorsque le coefficient de frottement varie de 0,025 à 0,275, la variation maximale de l'angle de retour élastique est de 4,676°, ce qui indique que le contrôle du coefficient de frottement a un effet plus évident sur l'angle de retour élastique.

Comme le montre la figure 7, l'angle de retour élastique de la tôle augmente d'abord, puis diminue avec l'augmentation du coefficient de frottement.

La raison de ce phénomène est la suivante : dans un premier temps, le coefficient de frottement étant faible, la résistance au frottement du matériau est faible, et le processus de formage de la tôle consiste principalement en une flexion, ce qui entraîne un retour élastique important.

Lorsque le coefficient de frottement augmente progressivement, la résistance au frottement du matériau augmente également. Lorsque la résistance au frottement est suffisamment importante, le bord de la tôle est difficile à déplacer et le processus de formage de la pièce consiste principalement en une déformation plastique.

Une fois le poinçon déchargé, la tôle libère moins d'énergie potentielle élastique et le retour élastique de la tôle diminue.

Dans les conditions d'utilisation d'une force de bridage de 40 kN, d'un espace de 1,2 mm entre le poinçon et la matrice, d'un coefficient de frottement de 0,125 et d'un rayon de poinçon de R5 mm, l'influence de l'épaisseur de la tôle sur le retour élastique a été étudiée en effectuant des simulations de formage et de retour élastique avec des épaisseurs de tôle allant de 1,0 mm à 1,8 mm.

L'influence de l'épaisseur de la tôle sur l'angle de retour élastique obtenu par simulation est présentée dans le tableau 6 et la figure 8.

Tableau 6 Relation entre l'épaisseur de la tôle et le retour élastique.

| Epaisseur de la tôle/mm | Angle de retour élastique(°) |

| 1 | 10.541 |

| 1.2 | 7.734 |

| 1.4 | 5.448 |

| 1.6 | 3.814 |

| 1.8 | 2.030 |

Comme le montre le tableau 6, lorsque l'épaisseur de la tôle varie de 1,0 mm à 1,8 mm, la variation maximale de l'angle de retour élastique atteint 8,511°, ce qui est le plus important des quatre facteurs sélectionnés, indiquant que le contrôle de l'épaisseur de la tôle a un effet relativement évident sur l'angle de retour élastique.

Comme le montre la figure 8, l'angle de retour élastique de la tôle diminue avec l'augmentation de l'épaisseur de la tôle.

Ceci est principalement dû au fait que, dans des conditions de rayon de poinçonnage constant, plus l'épaisseur de la tôle est importante, plus le rapport entre le rayon de poinçonnage et l'épaisseur de la tôle est faible. rayon de courbure à l'épaisseur de la tôle, ce qui entraîne une moindre déformation de flexion de la tôle et une plus faible proportion de déformation élastique dans la déformation totale.

Par conséquent, lorsque le poinçon est déchargé, le retour élastique de la tôle diminue.

Dans les conditions d'utilisation d'une force de bordage de 40 kN et d'un coefficient de frottement de 0,125, l'influence du rayon de l'angle du poinçon sur le retour élastique a été étudiée en effectuant des simulations de formage et de retour élastique avec des rayons de l'angle du poinçon allant de R3 mm à R7 mm.

L'influence du rayon de l'angle du poinçon sur l'angle de retour élastique obtenu par simulation est présentée dans le tableau 7 et la figure 9.

Tableau 7 Relation entre le rayon de l'angle du poinçon et le retour élastique.

| Rayon du filet du poinçon/mm | Angle de retour élastique(°) |

| 3 | 6.388 |

| 4 | 6.982 |

| 5 | 7.734 |

| 6 | 8.153 |

| 7 | 8.553 |

D'après les observations du tableau 7 et de la figure 9, l'augmentation du rayon du congé de poinçonnage de 3 mm à 7 mm entraîne une augmentation de l'angle de retour élastique de 6,388° à 8,553°.

Ce comportement est attribué à l'augmentation de la surface de contact entre le congé de poinçonnage et la tôle, qui augmente ensuite la déformation par flexion, entraînant un effet de retour élastique plus important.

Néanmoins, le tableau 7 montre que le changement de la valeur maximale du retour élastique de 3 mm à 7 mm dans le rayon du congé du poinçon n'est que de 2,165°, ce qui est l'effet le plus faible parmi les quatre facteurs sélectionnés.

Cela implique une influence minimale du rayon du congé du poinçon sur l'angle de retour élastique.