Vous êtes-vous déjà demandé comment l'acier inoxydable est transformé en objets quotidiens tels que des ustensiles de cuisine ou des pièces automobiles ? Cet article plonge dans le monde fascinant des techniques de formage à froid de l'acier inoxydable, révélant les secrets du pliage, du laminage, de l'estampage, etc. Préparez-vous à découvrir les méthodes qui transforment l'acier brut en chefs-d'œuvre fonctionnels et décoratifs !

Le traitement des métaux peut être divisé en deux catégories principales : le travail à froid et le travail à chaud, chacun ayant des caractéristiques et des applications distinctes dans la fabrication.

Le travail à chaud fait référence à la déformation des métaux à des températures supérieures à leur point de recristallisation, généralement supérieures à 0,6 fois la température de fusion absolue. Ce processus comprend des techniques telles que le laminage à chaud, le forgeage et l'extrusion. Les températures élevées réduisent la limite d'élasticité du matériau et augmentent sa ductilité, ce qui permet des changements de forme importants avec des forces de formage relativement faibles.

Le travail à froid, en revanche, implique la déformation des métaux en dessous de leur température de recristallisation, généralement à température ambiante ou à des températures légèrement élevées. Cette catégorie englobe un large éventail de procédés, notamment le tournage, le fraisage, le meulage et les opérations de formage à froid telles que l'estampage, l'étirage et le cintrage. L'écrouissage permet généralement d'augmenter la résistance et la dureté grâce à l'écrouissage, mais au prix d'une réduction de la ductilité.

Le formage à froid, un sous-ensemble de l'usinage à froid, a considérablement évolué par rapport à ses origines empiriques. Si l'expérience joue toujours un rôle crucial, les techniques modernes de déformation à froid intègrent désormais des outils de simulation avancés, l'analyse par éléments finis et des modèles de matériaux précis pour optimiser les paramètres du processus et prévoir le comportement des matériaux.

Contrairement à ce qui est indiqué dans le texte original, les techniques de formage à froid sont applicables à une large gamme de métaux, y compris l'acier inoxydable. Cependant, les aciers inoxydables, en particulier les nuances austénitiques, présentent des défis uniques en raison de leur résistance plus élevée, de leur taux d'écrouissage et de leur tendance à la formation de galles. Ces propriétés nécessitent un outillage, des lubrifiants et des contrôles de processus spécialisés.

L'usinage à froid de l'acier inoxydable nécessite une attention particulière aux aspects fonctionnels et esthétiques. Les composants en acier inoxydable ont souvent une double fonction : répondre à des exigences mécaniques spécifiques tout en conservant une apparence attrayante. Pour préserver la résistance à la corrosion et l'état de surface de l'acier inoxydable pendant le traitement à froid, il est essentiel de recourir à des techniques telles que l'utilisation d'outils non marquants, l'application de films protecteurs et la mise en œuvre de procédures de manipulation rigoureuses.

Dans le processus de formage de l'acier inoxydable, deux technologies principales sont utilisées : le laminage à froid et le laminage à chaud. Dans le domaine du traitement à froid, il existe de nombreuses méthodes.

Voici un bref aperçu de quelques-unes des techniques courantes de formage à froid de l'acier inoxydable :

Le pliage à froid est une méthode polyvalente et largement adoptée pour former des tôles et des composants en acier inoxydable. Le processus utilise généralement une presse à simple action de type ouvert, utilisant des systèmes de transmission mécaniques ou hydrauliques, et dotée d'une table de travail étroite et allongée.

Bien que la fonction première de la machine soit de produire des composants linéaires, les concepteurs d'outils compétents peuvent tirer parti de ses capacités pour créer des géométries complexes. La longueur maximale des pièces pouvant être produites par pliage à froid dépend de plusieurs facteurs, notamment la qualité et l'épaisseur de l'acier inoxydable, la capacité de la presse et les dimensions de l'outillage installé.

Par exemple, des machines de grande capacité, telles qu'une presse à plier à froid de 11 mètres et de 900 tonnes, peuvent fabriquer des pièces en acier inoxydable austénitique d'une longueur maximale de 9 mètres et d'une épaisseur de 8,0 mm. Cela démontre les capacités de formage importantes des équipements modernes de pliage à froid.

Pour limiter les dommages de surface et préserver l'intégrité de la pièce en acier inoxydable, l'outillage des presses à plier à froid est souvent fabriqué en acier à outils à haute teneur en chrome, contenant généralement du chrome 12%. Ce choix de matériau offre une excellente résistance à l'usure et permet de préserver l'état de surface des pièces formées. Pour une protection supplémentaire, en particulier lorsque l'on travaille avec des surfaces hautement polies ou sensibles, un film plastique protecteur peut être appliqué sur la pièce avant le formage.

D'un point de vue économique, l'utilisation d'un outillage standard sur une presse à plier à froid est rentable pour les petites et moyennes séries. Toutefois, lorsque des formes spécifiques ou complexes sont requises, un outillage sur mesure peut s'avérer nécessaire. Dans ce cas, la production de grandes séries devient plus économiquement viable car elle permet d'amortir les coûts d'outillage sur un plus grand nombre de pièces.

Les progrès constants de la technologie du pliage à froid, notamment l'amélioration du contrôle des processus, l'amélioration de la conception des outils et l'intégration avec les systèmes de CAO/FAO, ont conduit à une adoption accrue de cette technologie dans diverses industries. De nombreuses entreprises tirent aujourd'hui parti de la technologie de formage par pliage à froid pour produire efficacement un large éventail de composants, allant des éléments architecturaux aux pièces techniques de précision pour les applications aérospatiales et automobiles.

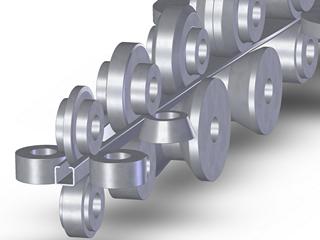

Le profilage est un procédé de fabrication en continu très efficace utilisé pour façonner l'acier inoxydable en profils complexes. Cette méthode utilise une série de stations de laminage conçues avec précision pour déformer progressivement le matériau dans la forme souhaitée, ce qui la rend particulièrement adaptée à la production de composants longs et de section uniforme, tels que les plaques, les profilés et les formes de fil spécialisées.

Le processus adhère au principe de la déformation incrémentale, où chaque station de rouleaux applique une courbure spécifique au matériau. Au fur et à mesure que l'acier inoxydable passe par les stations successives, il prend progressivement la géométrie du produit final. Le nombre de stations nécessaires peut varier considérablement en fonction de la complexité du profil souhaité, allant de 3-4 stations pour les formes simples à 36 stations pour les designs complexes.

Pour résister aux forces élevées impliquées et maintenir la précision dimensionnelle, les rouleaux sont généralement fabriqués à partir d'aciers à outils de haute qualité, tels que D2 ou M2, traités thermiquement pour atteindre une dureté de HRC62 ou plus. Les surfaces des rouleaux doivent être rectifiées avec précision et polies pour obtenir un fini miroir (généralement Ra 0,1-0,2 μm) afin de garantir une surface lisse sur les composants en acier inoxydable formés et de minimiser la prise de matière.

Le profilage présente un rapport coût-efficacité optimal lorsqu'il s'agit de produire de grands volumes de pièces à profil long. Les lignes modernes de profilage peuvent s'adapter à une large gamme de dimensions de matériaux :

La polyvalence du profilage permet la production d'un large éventail de profils, depuis les simples sections plates jusqu'aux profils fermés complexes à plusieurs coudes avec des tolérances serrées.

Toutefois, la viabilité économique du profilage dépend de volumes de production élevés en raison de l'investissement initial important dans l'outillage, la conception des matrices et l'équipement spécialisé. En règle générale, le profilage devient rentable lorsque les volumes de production mensuels dépassent.. :

Pour garantir une qualité constante des produits en acier inoxydable formés par laminage, plusieurs facteurs clés doivent être pris en compte :

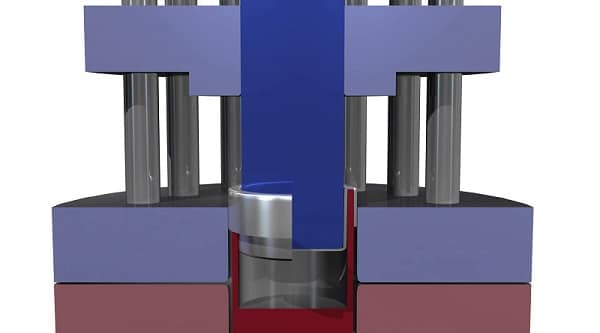

L'estampage de l'acier inoxydable est un processus de formage de précision utilisant des poinçons et des matrices spécialisés pour créer des formes et des composants complexes. Cette technologie est largement utilisée dans la production d'ustensiles de cuisine en acier inoxydable, notamment les casseroles, les poêles et les manches d'ustensiles. Le processus peut être exécuté à l'aide de poinçonneuses mécaniques ou hydrauliques, les systèmes hydrauliques étant préférés pour les opérations d'emboutissage en raison de leur capacité à maintenir une pression constante tout au long de la course.

Bien que de nombreuses techniques de formage conventionnelles soient applicables à l'acier inoxydable, les propriétés uniques de ce matériau nécessitent des considérations spécifiques. L'acier inoxydable nécessite généralement une pression de formage supérieure de 60-70% à celle de l'acier à faible teneur en carbone, ce qui exige des bâtis de presse robustes capables de résister à ces forces élevées. Cette exigence de pression accrue découle de la limite d'élasticité et du taux d'écrouissage plus élevés de l'acier inoxydable.

La qualité de la surface est une préoccupation essentielle dans l'emboutissage de l'acier inoxydable. Les coefficients de frottement élevés et les températures élevées générées au cours du processus peuvent entraîner des défauts de surface, en particulier le grippage et le rainurage. Pour atténuer ces problèmes, il est essentiel de concevoir soigneusement les matrices, de sélectionner au mieux les matériaux pour l'outillage et de procéder à des traitements de surface appropriés.

La lubrification joue un rôle crucial dans la réussite de l'emboutissage de l'acier inoxydable. Les huiles d'emboutissage spécialisées ou les lubrifiants contenant des additifs extrême-pression (EP) sont recommandés par rapport aux lubrifiants conventionnels à base de savon ou d'émulsion. Ces additifs EP forment un film protecteur qui réduit le frottement et empêche le contact métal contre métal. Toutefois, il est important de noter que certains additifs EP peuvent potentiellement induire de la corrosion sur les surfaces en acier inoxydable. C'est pourquoi il est impératif de nettoyer et de dégraisser soigneusement les pièces après l'emboutissage afin de préserver la résistance à la corrosion du matériau.

La viabilité économique du moulage par emboutissage pour les composants en acier inoxydable est principalement réalisée dans des scénarios de production en grande quantité. Cela est dû à l'investissement initial important requis pour la conception et la fabrication des moules. Toutefois, pour les grandes séries, le procédé offre une excellente répétabilité, des taux de production élevés et un bon rapport coût-efficacité.

Pour optimiser les processus d'emboutissage de l'acier inoxydable, les fabricants utilisent souvent des logiciels de simulation avancés pour la conception des matrices, mettent en œuvre des mesures de contrôle de la qualité en ligne et explorent des matériaux d'outillage innovants tels que les matrices à revêtement céramique pour améliorer la durée de vie de l'outil et la qualité du produit.

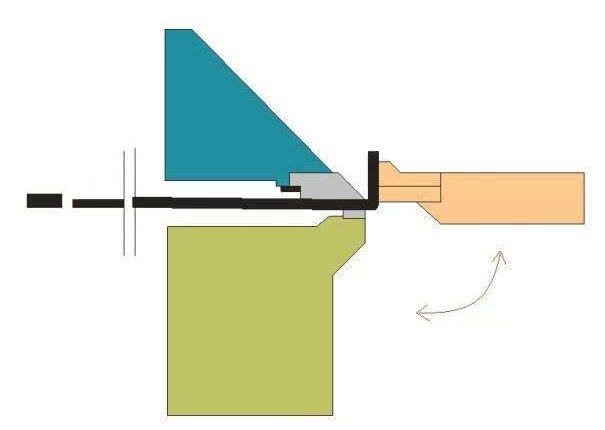

L'utilisation de la technologie de formage par tampons en caoutchouc réduit considérablement les coûts de traitement des moules et est particulièrement adaptée à la production de petites et moyennes séries de composants en tôle.

Cette technique utilise des moules fabriqués à partir de matériaux économiques, tels que le bois dur ou la résine époxy chargée d'acier pour la matrice de force (poinçon), et un tampon en caoutchouc pour la matrice flexible (cavité). Cette configuration permet un prototypage rapide et des changements d'outils économiques.

Le tampon en caoutchouc peut être soit un bloc solide, soit une construction stratifiée, dépassant généralement d'environ 30% la hauteur de fermeture de la presse de formage. Les tampons stratifiés offrent des avantages en termes de durabilité et de répartition de la pression.

Pendant le processus de formage, la presse se ferme, ce qui entraîne la compression du tampon en caoutchouc qui se conforme à la pièce brute en tôle (généralement en acier inoxydable ou en alliage d'aluminium), en la forçant à s'appuyer sur la matrice rigide. À l'ouverture de la presse, le tampon en caoutchouc reprend élastiquement sa forme initiale, ce qui facilite le retrait de la pièce et permet une utilisation répétée.

Si le formage par tampons en caoutchouc permet de produire des pièces uniformes et peu profondes avec des surfaces lisses, il présente des limites en ce qui concerne les géométries complexes et les emboutis profonds. Le processus est généralement limité aux pièces dont le rapport profondeur/diamètre est inférieur à 0,3 et est plus efficace pour les épaisseurs de tôle inférieures à 1,5 mm. Malgré ces contraintes, la technique reste précieuse pour le prototypage rapide et les petites et moyennes séries de panneaux d'avion, de boîtiers électroniques et d'autres composants en tôle nécessitant un faible investissement en outillage.

Une machine à plier, également connue sous le nom de presse plieuseest une cintreuse polyvalente qui peut être utilisée manuellement ou par le biais de systèmes de commande numérique par ordinateur (CNC). Cet équipement est essentiel dans la fabrication de tôles pour créer des courbes et des plis précis dans divers matériaux, y compris l'acier inoxydable.

Le processus fondamental de cintrage consiste à fixer fermement la tôle contre une matrice ayant un rayon de cintrage spécifique sur la table de travail de la machine. La partie saillante du matériau dépasse le bord de la matrice. Le coulisseau de la machine, équipé d'un poinçon, descend alors pour presser la tôle dans la matrice, créant ainsi le pliage souhaité.

Pendant l'opération de pliage, la tôle glisse sur la surface de la matrice. Pour préserver l'intégrité de la surface du matériau, en particulier pour l'acier inoxydable, la matrice doit avoir une surface lisse et polie. En outre, de nombreux fabricants prennent des mesures de protection telles que l'application d'un film plastique amovible ou l'utilisation d'inserts de matrice en polyuréthane spécialisés pour éviter de rayer ou d'abîmer la pièce à usiner.

Les plieuses modernes sont souvent dotées d'ensembles de poutres supérieures réglables avec des poinçons interchangeables. Cette polyvalence permet de créer des formes complexes, notamment des boîtes et des rainures de précision. L'écart entre le poinçon et la matrice peut être contrôlé avec précision pour obtenir l'angle de pliage souhaité et tenir compte du retour élastique du matériau.

Alors que les bordeuses traditionnelles étaient autrefois courantes pour la production de produits simples et de grande taille en tôle d'acier inoxydable, la fabrication contemporaine utilise principalement des presses plieuses hydrauliques ou électriques de pointe. Ces machines offrent une précision, une répétabilité et une efficacité supérieures, et sont capables de traiter une large gamme d'épaisseurs de matériaux et de complexités de pliage. Nombre d'entre elles sont équipées de jauges arrière et de systèmes de mesure d'angle pour garantir des résultats cohérents et de haute qualité sur l'ensemble des cycles de production.

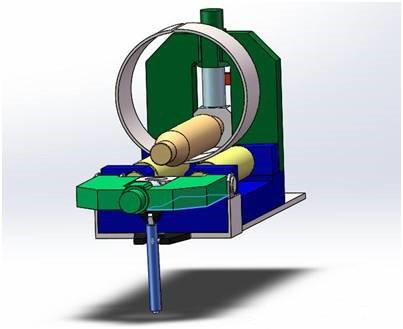

Les plaques courbes font partie intégrante de la production de cylindres à parois minces ou de segments cylindriques, largement utilisés dans diverses industries.

Traditionnel machines à laminer les tôles utilise un ensemble de rouleaux réglables, généralement trois, pour former la forme incurvée. Deux rouleaux parallèles peuvent être réglés avec précision pour s'adapter à différentes épaisseurs de plaques, tandis que le troisième rouleau, appelé rouleau de cintrage, détermine le diamètre du cylindre. Cette configuration permet un contrôle précis de la courbure et garantit un cintrage uniforme sur toute la longueur de la plaque.

Une autre conception, la machine à rouler pyramidale, dispose trois rouleaux dans une configuration en forme de pagode. Dans cette configuration, le rouleau inférieur sert de rouleau d'entraînement, alimenté par le moteur de la machine. Le rouleau supérieur, dont le diamètre est environ deux fois supérieur à celui du rouleau inférieur, tourne passivement en raison de la friction avec la pièce à usiner. Cette configuration permet d'améliorer la stabilité et le contrôle pendant le processus de formage, en particulier pour les plaques plus épaisses ou les matériaux plus durs.

Le diamètre minimum du cylindre réalisable pour les deux types de machines est généralement calculé comme étant le diamètre du rouleau supérieur plus 50 mm. Cette limitation est due aux contraintes physiques du processus de cintrage et à la géométrie de la machine. Le diamètre maximal, cependant, est influencé par de multiples facteurs, notamment les propriétés des matériaux (telles que la limite d'élasticité et l'épaisseur), la rigidité de la machine et la conception spécifique des composants de laminage. Pour les cylindres de grand diamètre ou lorsque l'on travaille avec des matériaux à haute résistance, des cadres de support supplémentaires peuvent être nécessaires pour maintenir la précision de la forme et empêcher la déformation pendant et après le cintrage.

Dans la pratique, l'obtention de résultats optimaux nécessite souvent une combinaison de méthodes de formage ou de techniques de traitement spécialisées. Par exemple, un pré-pliage des bords de la plaque peut être nécessaire avant le laminage pour garantir une forme cylindrique uniforme. Un traitement thermique post-laminage peut également être utilisé pour soulager les contraintes résiduelles et améliorer la stabilité dimensionnelle. Il est donc essentiel de bien comprendre les méthodes de formage à froid de l'acier inoxydable, y compris leurs limites et leurs synergies, pour assurer une production efficace et de haute qualité. Cette connaissance permet aux fabricants de sélectionner les techniques et les paramètres de processus les plus appropriés pour chaque application spécifique, garantissant ainsi une qualité de produit constante et une efficacité de production optimisée.

(1) Les défauts de surface des matières premières, tels que la contamination, les rayures, les piqûres ou les laminages, peuvent être amplifiés lors du formage à froid, ce qui compromet la qualité du produit final. Pour atténuer ce phénomène, il convient de mettre en œuvre des protocoles d'inspection rigoureux pour les matériaux entrants, y compris des contrôles visuels et des méthodes d'essai non destructives telles que les essais par ultrasons ou par courants de Foucault. Établissez des critères d'acceptation stricts et entretenez un réseau de fournisseurs fiables pour garantir une qualité constante des matières premières.

(2) La contamination de la surface de la pièce, y compris la saleté, la rouille, les piqûres et les rayures, peut résulter de matrices de formage et de plates-formes de travail mal nettoyées, ainsi que de l'accumulation de débris métalliques. Pour éviter cela, mettez en œuvre un programme complet de maintenance préventive. Polissez régulièrement les matrices à l'aide d'abrasifs et de techniques appropriés, tels que le polissage au diamant pour les surfaces de haute précision. Établissez une politique de nettoyage au fur et à mesure dans l'atelier, en utilisant des systèmes de dépoussiérage efficaces et en mettant en œuvre des routines de nettoyage fréquentes pour l'équipement et les zones de travail.

(3) Le contact par glissement pendant le formage peut endommager la couche d'oxyde passive de l'acier inoxydable, ce qui peut entraîner une soudure à froid entre la pièce et l'outillage. Cela peut provoquer de graves rayures de surface si la soudure se rompt lors d'un glissement ultérieur. Pour remédier à ce problème, il convient d'appliquer des lubrifiants appropriés spécialement conçus pour le formage à froid de l'acier inoxydable, tels que des lubrifiants synthétiques sans chlore ou des émulsions à base d'eau. Optimisez la conception de l'outil pour minimiser le contact par glissement et envisagez d'utiliser des revêtements avancés tels que le nitrure de titane (TiN) ou le carbone de type diamant (DLC) sur l'outillage pour réduire le frottement et empêcher l'accumulation de matière.

(4) La résistance élevée et les caractéristiques d'écrouissage significatives de l'acier inoxydable, en particulier des nuances austénitiques, peuvent entraîner la rupture de la pièce ou l'endommagement de l'outil ou de l'équipement si la déformation est excessive. Pour éviter cela, il convient d'effectuer des simulations par analyse des éléments finis (AEF) afin d'optimiser les paramètres de formage et de prévoir le comportement du matériau. Mettre en place des systèmes de surveillance en cours de processus, tels que des cellules de charge et des capteurs d'émission acoustique, pour détecter les problèmes potentiels en temps réel. Envisager des processus de formage en plusieurs étapes ou des traitements de recuit intermédiaires pour les géométries complexes ou les déformations importantes.

(5) La dégradation de la surface après formage peut être due à des couches de passivation endommagées, à la contamination par des lubrifiants de formage et à des débris. Pour garantir une résistance à la corrosion et une finition de surface optimales, il convient de mettre en œuvre un processus complet de traitement après formage. Celui-ci doit comprendre un dégraissage complet à l'aide de solvants respectueux de l'environnement, suivi d'un décapage dans une solution acide appropriée afin d'éliminer tous les contaminants incrustés. Re-passivation de la surface à l'aide de traitements à l'acide citrique ou à l'acide nitrique. Pour les applications critiques, envisager un électropolissage afin d'améliorer la résistance à la corrosion et la finition de la surface. Appliquer des films protecteurs temporaires ou des emballages VCI (Volatile Corrosion Inhibitor) pour le stockage et le transport.

Avec l'augmentation de la demande d'acier inoxydable, les technologies de formage à froid deviennent de plus en plus courantes. Pour optimiser les processus, il convient d'utiliser des logiciels de simulation avancés pour la conception des moules et la planification des processus. Étudiez les technologies émergentes telles que le formage à chaud ou les procédés de formage hybrides qui combinent les techniques de formage à froid et à chaud pour repousser les limites de formabilité. Mettre en œuvre les principes de fabrication sans gaspillage et les concepts de l'industrie 4.0, y compris l'analyse des données en temps réel et la maintenance prédictive, pour maximiser l'efficacité et réduire les coûts. En relevant ces défis et en tirant parti de solutions innovantes, les fabricants peuvent produire des composants en acier inoxydable de haute qualité et rentables qui répondent à l'évolution des demandes du marché.