Vous êtes-vous déjà demandé comment les fabricants parviennent à obtenir précision et efficacité lors de la découpe de l'acier inoxydable ? Cet article présente six techniques avancées de découpe de l'acier inoxydable, en soulignant leurs avantages et leurs applications. Qu'il s'agisse de la flamme gazeuse, du plasma ou du gougeage à l'arc au carbone, chaque technique offre des avantages uniques en termes de précision, de rapidité et d'impact sur l'environnement. En lisant cet article, vous découvrirez les méthodes les plus efficaces pour manipuler ce matériau résistant, ce qui vous permettra de mieux comprendre les procédés industriels de transformation des métaux.

Les composants soudés en acier inoxydable, tels que les conteneurs et les pipelines, sont soumis à des processus tels que le découpage des plaques et des tuyaux, le traitement des tôles et le traitement des rainures de soudure. Dans la fabrication des conteneurs de stockage, il est inévitable de créer des trous d'homme et d'effectuer des processus de formage sur les faces frontales des têtes.

Lors du soudage des deux côtés, le cordon de soudure inversé doit être nettoyé, et les défauts du joint de soudure nécessitent des travaux de reprise et de soudage supplémentaires. Ces étapes de transformation sont indispensables au processus de production et de fabrication. Si la plupart des étapes de transformation sont réalisées à l'aide de méthodes mécaniques telles que le cisaillement, le rabotage, le fraisage et le tournage, elles nécessitent divers types de machines pour être menées à bien.

Dans certains cas, il convient d'utiliser des burins pneumatiques, mais l'intensité du travail, le bruit et la pollution de l'environnement de travail sont préjudiciables à la santé des opérateurs.

L'utilisation de méthodes d'oxycoupage au gaz ou au plasma pour réaliser les processus susmentionnés présente de nombreux avantages en termes d'amélioration des conditions de travail, d'augmentation de l'efficacité et de réduction de la pollution environnementale, mais l'inconvénient est que la précision des surfaces découpées après certains traitements peut ne pas être aussi bonne que celle obtenue par un traitement mécanique.

Examinons plusieurs techniques d'oxycoupage au gaz et au plasma de l'acier inoxydable.

Le découpage au gaz est une méthode qui utilise l'énergie thermique d'une flamme de gaz pour préchauffer la zone de découpage d'une pièce à une certaine température, puis pulvérise un flux d'oxygène de découpage à grande vitesse pour enflammer le métal et libérer de la chaleur, réalisant ainsi un découpage thermique.

La raison pour laquelle l'acier ordinaire à faible teneur en carbone est facile à couper et offre une bonne qualité de coupe est que les oxydes générés par la combustion ont un point de fusion inférieur à celui de l'acier lui-même. Simultanément, la chaleur de la combustion porte les oxydes à l'état fondu, qui sont ensuite évacués par le flux de gaz.

Lors de l'oxycoupage de l'acier inoxydable, le principal problème est la formation d'oxydes de chrome à point de fusion élevé sur la surface de coupe, ce qui empêche le métal de brûler et crée des difficultés pour la coupe en continu.

Pour découper l'acier inoxydable en douceur, il faut non seulement disposer d'oxygène suffisamment pur à une certaine pression et d'un flux d'oxygène de coupe bien orienté (c'est-à-dire un flux d'oxygène de coupe cylindrique suffisamment long et puissant), mais aussi prendre certaines mesures spéciales dans le processus.

Le coupage au gaz avec flux d'oxygène est un procédé dans lequel de la poudre de fer pur ou d'autres fondants sont ajoutés au flux d'oxygène de coupage afin d'utiliser leur chaleur de combustion et leurs effets de laitier pour le coupage au gaz. Les oxydes de fer et les oxydes de chrome fondus sont mélangés pour former un laitier dilué, ce qui améliore la fluidité du laitier.

En cas d'augmentation importante de la chaleur, un laitier liquide mixte se forme, qui est ensuite soufflé par l'oxygène de coupe à partir du trait de scie. Ce procédé est également connu sous le nom de découpe par injection de poudre et peut être utilisé pour découper des matériaux en acier inoxydable plus épais et des colonnes montantes de coulée en acier inoxydable. Il existe deux types de fondants : les fondants d'usage courant et les fondants à haut rendement, dont la composition est indiquée dans le tableau 6-1.

Tableau 6-1 : Flux pour le découpage de l'acier inoxydable

| Type | Composition des flux (fraction de masse, %) | Note |

| Flux courants | Poudre de fer à faible teneur en carbone ou poudre de fer à faible teneur en carbone avec poudre de plomb | La taille des particules pour l'alimentation interne est de 0,5 à 1,0 mm, tandis que la taille des particules pour l'alimentation externe est de 0,1 à 0,3 mm. |

| Flux à haute performance | Poudre de fer 56 + Poudre d'aluminium 17 + Résine époxy 18,9 + Résine polyvinyle 2,97 + Toluène 2,97 + Polyéthylène amine 2,16 | Après un mélange minutieux des composants ci-dessus, des granulés de 0,3 à 1,2 mm sont produits. |

Les équipements pour l'oxycoupage peuvent être divisés en deux catégories en fonction de la méthode d'apport de flux.

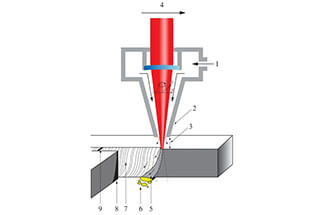

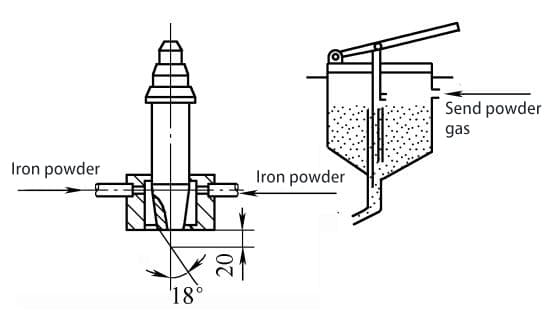

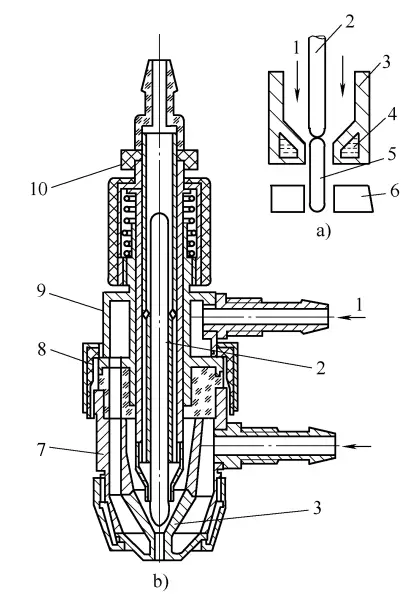

Sa caractéristique est d'utiliser de l'oxygène de coupe pour acheminer le flux depuis le réservoir de flux à travers les composants de la buse de coupe, comme le montre la figure 6-1.

Pour éviter que la poudre de fer ne s'oxyde et ne brûle à l'intérieur du réservoir de flux, on utilise généralement de la poudre de fer grossière dont la taille des particules est comprise entre 0,5 et 1,0 mm. En raison de la taille importante de ses particules et de sa vitesse d'éjection rapide, elle ne brûle pas complètement sur la surface de la pièce pendant la découpe. C'est pourquoi elle est généralement utilisée pour découper des pièces d'une épaisseur inférieure à 500 mm.

Afin d'augmenter la vitesse de coupe, une petite quantité de poudre d'aluminium peut être ajoutée à la poudre de fer. Lors de l'utilisation d'un équipement d'alimentation interne en poudre, le gaz naturel peut être utilisé comme combustible. Les paramètres du processus de découpe des tôles d'acier inoxydable 18-8 à l'aide de buses d'alimentation interne en poudre sont indiqués dans le tableau 6-2.

Tableau 6-2 : Paramètres du processus de découpe de la plaque d'acier inoxydable 06Cr18Ni11Ti à l'aide d'une buse d'alimentation en poudre interne

| Paramètres du processus | Épaisseur en millimètres | |||||

| 10 | 20 | 30 | 40 | 70 | 90 | |

| Taille de la buse | 1 | 1 | 1 | 2 | 3 | 3 |

| Pression d'oxygène/MPa | 0. 40 | 0. 49 | 0. 54 | 0. 59 | 0. 69 | 0. 78 |

| Consommation d'oxygène/(m3/m) | 1. 1 | 1. 3 | 1. 6 | 1. 75 | 2. 3 | 3. 0 |

| Gaz combustible (gaz naturel) Consommation/(m3/m) | 0. 11 | 0. 13 | 0. 15 | 0. 18 | 0. 23 | 0. 29 |

| Consommation de flux/(kg/m) | 0.7 | 0.8 | 0. 9 | 1. 0 | 2. 0 | 2. 5 |

| Vitesse de coupe/(mm/min) | 230 | 190 | 180 | 160 | 120 | 90 |

| Largeur de la gorge/mm | 10 | 10 | 11 | 11 | 12 | 12 |

Lorsque la méthode d'oxycoupage par alimentation en poudre intérieure est utilisée à l'étranger, elle est souvent équipée d'une buse de coupe rapide avec pulvérisation d'eau sur le bord extérieur de la buse. La poudre de fer a une taille de particule de 0,5 à 1,0 mm, ce qui permet d'obtenir une planéité relativement idéale de la surface de coupe. En général, la coupe ne nécessite pas de traitement mécanique pour répondre aux exigences dimensionnelles.

Le jet d'eau autour de la pièce à usiner réduit le gauchissement de la plaque d'acier pendant la coupe, améliore la résistance à la corrosion de la face frontale traitée et réduit également la poussière en suspension dans l'environnement de coupe, améliorant ainsi les conditions de travail.

Cette méthode permet de découper des plaques d'acier inoxydable d'une épaisseur allant jusqu'à 150 mm et de découper des plaques d'acier en couches (empilées), telles que des couches de 2-3 mm × 40 pour les plaques d'acier de construction au carbone ordinaires et des couches de 2 mm × 40 pour les plaques d'acier inoxydable.

La caractéristique de l'oxycoupage par alimentation externe en poudre est l'utilisation d'air ou d'azote à basse pression (0,04-0,06 MPa) pour introduire indépendamment une fine poudre de fer de plus de 130 mesh dans la zone de chauffage de la flamme à l'extérieur de la buse de découpe, comme le montre la figure 6-2.

En raison de la petite taille des particules de poudre de fer et de la faible vitesse d'éjection, la poudre peut être rapidement chauffée jusqu'à son point d'ignition et brûler, libérant une grande quantité de chaleur, brisant efficacement le film d'oxyde à la surface de la pièce à usiner. Comme la poudre est alimentée de manière indépendante, elle peut surmonter les dommages causés au canal d'oxygène par le rinçage.

Il est donc utilisé pour couper des matériaux en acier inoxydable d'une épaisseur supérieure à 500 mm ou pour couper la colonne vertébrale de pièces moulées en acier inoxydable d'un diamètre de 1000 à 1300 mm.

Les paramètres du processus sont les suivants :

Flux : poudre de fer 100%, granulométrie de la poudre de fer 0,1-1,3 mm ; pression d'oxygène de préchauffage 0,8-1,0 MPa ; pression d'oxygène de coupe 0,8 MPa, consommation d'oxygène de coupe 200 m3/h ; pression d'acétylène >0,01 MPa, consommation d'acétylène 20 m3/h ; le gaz de transport de la poudre est de l'azote, et le débit de flux est de 18 kg/h ; la vitesse de coupe est de 20-25 mm/min.

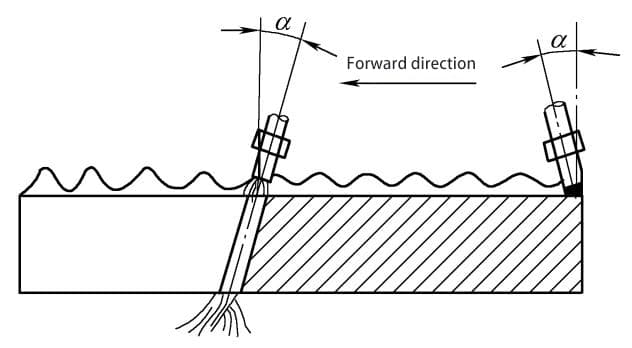

Le coupage au gaz par vibration est une méthode simple et pratique pour couper l'acier inoxydable en utilisant la vibration d'une torche de coupage au gaz oxygéné.

L'essence de la méthode de découpe au gaz par vibration consiste à faire vibrer la torche de découpe pendant le processus de découpe afin de briser la pellicule d'oxyde réfractaire produite au niveau de l'incision, ce qui permet de séparer et de découper le métal.

Le processus de découpe est illustré à la figure 6-3. Au début de la découpe, le bord de la pièce est préchauffé jusqu'à l'état fondu, puis le flux d'oxygène de coupe est initié et le laitier s'écoule de l'incision. À ce stade, la buse de coupe doit être relevée et des vibrations immédiates d'avant en arrière et de haut en bas doivent être appliquées.

La vibration a une amplitude de 10 à 15 mm et une fréquence de 60 à 80 fois par minute. La vibration du flux d'oxygène de coupe brise l'oxyde de chrome à point de fusion élevé au niveau de l'incision, ce qui permet au fer de continuer à brûler. Grâce à l'impact de va-et-vient et de haut en bas du flux d'oxygène, l'objectif de la poursuite de la coupe est atteint.

Un chalumeau oxyacétylénique général, tel que le type G01-300, est utilisé pour le chalumeau de coupe. Par rapport au découpage de l'acier au carbone de la même épaisseur, la flamme de préchauffage doit être plus grande et plus concentrée, et la pression d'oxygène doit être augmentée d'environ 15% à 20%.

Ce type de découpe au gaz par vibration est couramment utilisé pour découper les colonnes montantes des pièces moulées en acier inoxydable dont le diamètre n'excède pas 500 mm, ce qui permet d'atteindre l'objectif de la découpe, mais la qualité de l'incision est très médiocre.

Avec le développement de la technologie, l'oxycoupage est rarement utilisé pour découper les plaques d'acier inoxydable, et il est principalement utilisé pour découper les colonnes montantes des pièces moulées en acier inoxydable.

Le gougeage à l'arc au carbone utilise une tige de graphite ou de carbone comme électrode pour générer un arc électrique entre la pièce, faisant fondre le métal, et utilise ensuite de l'air comprimé pour souffler le métal fondu, créant ainsi des rainures à la surface.

Pendant le gougeage, l'arc électrique atteint des températures allant jusqu'à 6000-7000°C, générant suffisamment de chaleur pour faire fondre la surface de la pièce. Le métal en fusion et le laitier produits sont évacués par l'air comprimé (0,4-0,6 MPa) éjecté de la buse de gougeage à l'arc au carbone. La combustion continue de l'arc électrique et le soufflage continu de l'air comprimé éliminent la matière en fusion, ce qui permet d'obtenir le rainurage requis sur la surface du métal.

Cette technique de gougeage est principalement utilisée pour le gougeage arrière dans les soudures double face, pour éliminer les défauts dans les cordons de soudure, et peut également être utilisée pour le biseautage dans les soudures monoblocs ou irrégulières.

Les capacités de traitement du gougeage à l'arc au carbone, comparées aux méthodes d'écaillage ou de meulage, présentent les caractéristiques suivantes :

1) Le gougeage manuel à l'arc au carbone offre une plus grande flexibilité, permettant de travailler dans toutes les positions.

2) Lors de l'élimination des défauts dans les cordons de soudure ou les pièces moulées, la forme et la profondeur des défauts peuvent être clairement observées.

3) Le bruit pendant le fonctionnement est inférieur à celui du déchiquetage, ce qui améliore l'efficacité de la production.

4) Dans les zones restreintes ou difficiles d'accès, le gougeage à l'arc au carbone est plus approprié.

5) Le gougeage à l'arc au carbone produit de la fumée et de la poussière, qui peuvent polluer l'environnement, et exige un niveau plus élevé de compétences opérationnelles.

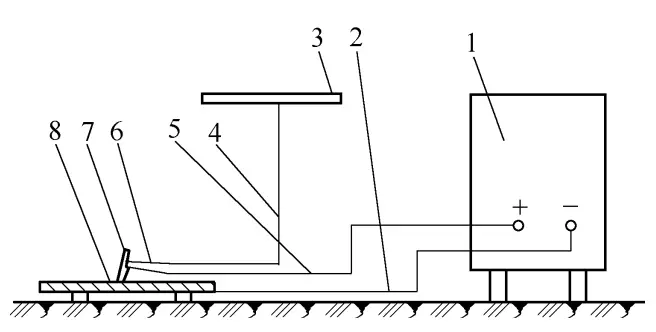

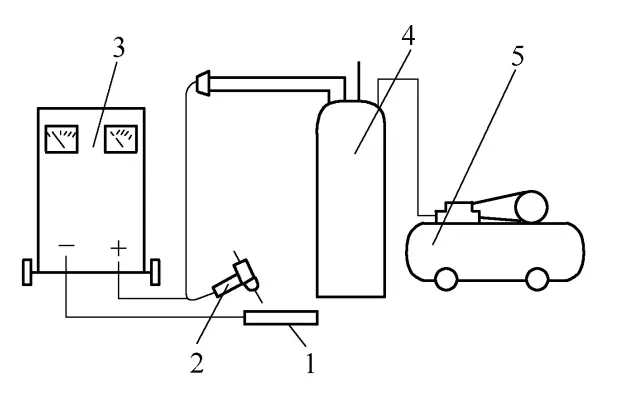

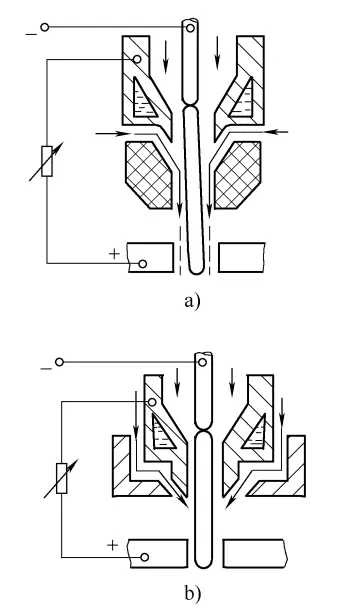

Le gougeage à l'arc au carbone comprend une source d'énergie, une alimentation en air comprimé, une torche de gougeage, des tiges de carbone, des câbles et des tuyaux, comme le montre la figure 6-4.

La source d'alimentation utilise un redresseur avec une caractéristique de chute rapide, et son courant nominal doit être supérieur au courant requis pour le gougeage à l'air à l'arc au carbone. Par exemple, lors de l'utilisation d'une tige de carbone circulaire de 7 mm, le courant de coupe requis pour le gougeage à l'air à l'arc au carbone est de 350 A, et il est conseillé de sélectionner un redresseur avec un courant nominal de 500 A.

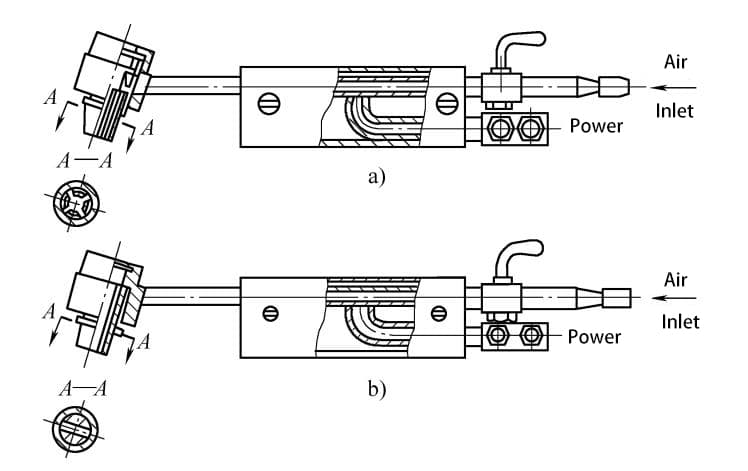

La torche de gougeage pour le gougeage à l'arc au carbone est principalement utilisée pour serrer la tige de carbone et souffler de l'air comprimé. Les torches de gougeage couramment utilisées sont illustrées à la figure 6-5. Elles existent sous deux formes : à alimentation latérale et à alimentation circulaire.

Les barres de carbone doivent présenter les caractéristiques suivantes : résistance aux températures élevées, bonne conductivité et résistance à la rupture. Pour améliorer leur conductivité et leur résistance superficielle, une couche de cuivre pur est souvent déposée sur la surface des barres de carbone. Les barres de carbone sont disponibles sous deux formes : circulaire et plate (section rectangulaire).

Les baguettes circulaires en carbone sont principalement utilisées pour le gougeage des cordons de soudure, tandis que les baguettes plates en carbone peuvent être utilisées pour le biseautage, le gougeage des cordons de soudure et le découpage de grandes quantités de métal.

1-Rectificateur de soudage à l'arc 2-Câble de mise à la terre 3-Air comprimé 4-Conduit d'air 5-Câble de torche de soudage 6-Torche de gougeage 7-Tige de carbone

8-Pièce de travail

a) Pistolet de gougeage à air latéral b) Pistolet de gougeage à air circonférentiel

Pour obtenir un gougeage de haute qualité, il faut veiller à ce que les paramètres du processus soient corrects. Les facteurs qui influencent la qualité du gougeage à l'air sont les suivants :

1. polarité de l'alimentation électrique :

Lors du gougeage de l'acier inoxydable à l'arc au carbone, on utilise une connexion à polarité inversée en courant continu (électrode connectée au pôle positif de l'alimentation électrique). Cela permet d'obtenir un arc stable pendant le gougeage, une vitesse de gougeage uniforme, un son de brossage continu de l'arc et une largeur constante des deux côtés de la gouge avec une surface lisse et brillante.

Si l'on utilise une connexion de polarité positive en courant continu (tige de carbone connectée au pôle négatif de l'alimentation électrique), l'arc électrique va trembler, émettant des bruits de pulvérisation intermittents, et les côtés de la gouge vont présenter une forme d'arc correspondant au tremblement pendant le gougeage. Si ce phénomène se produit, il convient d'inverser la polarité avant de procéder à un nouveau gougeage.

2. le courant de gougeage et le diamètre de la tige de carbone :

Lorsque le courant de gougeage augmente, la largeur, la profondeur et la vitesse de gougeage augmentent également, ce qui permet d'obtenir une qualité de gouge plus lisse. Toutefois, si le courant de gougeage est trop élevé, la tige de carbone se consume rapidement, voire fond, ce qui entraîne une grave infiltration de carbone et une surface de gouge rugueuse.

Si le courant de gougeage est trop faible, l'arc sera instable, ce qui entraînera un gougeage petit et peu profond, une vitesse de gougeage instable, une faible efficacité et une tendance à l'adhérence du laitier. Le tableau 6-3 présente les paramètres du gougeage à l'air à l'arc au carbone couramment utilisé.

Tableau 6-3 : Paramètres courants pour le gougeage à l'arc au carbone

| Forme de la section transversale de l'électrode de carbone | Spécifications/ mm | Courant applicable/ A | Pression de l'air comprimé/MPa | Extension de l'électrode de carbone Longueur/ mm | Angle entre l'électrode de carbone et la pièce (°) |

| Circulaire | Φ3. 2 | 150 ~ 180 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| Φ3. 5 | |||||

| Φ4. 0 | 150 ~ 200 | ||||

| Φ5. 0 | 180 ~ 210 | ||||

| Φ6. 0 | 180 ~ 300 | ||||

| Φ7. 0 | 200 ~ 350 | ||||

| Φ8.0 | 250 ~ 400 | ||||

| Φ9. 0 | 350 ~ 500 | ||||

| Φ10. 0 | 400 ~ 550 | ||||

| Plat | 3×8 | 200 ~ 250 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| 4 ×6 | |||||

| 4×8 | 200 ~ 300 | ||||

| 4 ×12 | 300 ~ 350 | ||||

| 5 ×10 | 300 ~ 400 | ||||

| 5 ×15 | 400 ~ 500 |

Le choix du diamètre de la tige de carbone est lié à l'épaisseur de la plaque d'acier, comme le montre le tableau 6-4. Il est également lié à la largeur de la rainure requise ; plus le diamètre de la tige de carbone est important, plus la rainure est large. En général, le diamètre de la tige de carbone doit être inférieur de 2 à 4 mm à la largeur de la rainure requise.

Tableau 6-4 : Sélection du diamètre de la tige de carbone

| Épaisseur de la tôle d'acier | 4 ~6 | 6~8 | 8 ~ 12 | >10 | >18 |

| Diamètre de la tige de carbone | 4 | 5 ~6 | 6~7 | 7 ~ 10 | 10 |

3. vitesse de coupe

Elle doit être adaptée au courant de gougeage et à la pression d'air pour garantir le déroulement normal du gougeage. Une vitesse excessive ou un mouvement agressif vers le bas de la tige de carbone peut entraîner le contact de la tête de l'électrode de carbone avec du métal liquide ou du métal non fondu, ce qui provoque l'extinction de l'arc en raison d'un court-circuit.

Une vitesse excessive peut également entraîner le détachement de la tête de l'électrode de carbone et son adhérence au métal non fondu, ce qui entraîne des défauts d'inclusion de carbone. Dans ce cas, l'arc doit être rétabli à l'avant du défaut et une couche doit être délicatement enlevée à la main pour éliminer le défaut avant de poursuivre le gougeage.

Si la vitesse de gougeage est trop lente, l'arc s'allongera, ce qui entraînera des arcs instables ou même l'extinction de l'arc. En général, une vitesse de coupe de 0,8 à 1,2 m/min est recommandée.

4. pression de l'air comprimé

La pression de l'air comprimé affecte directement la vitesse de coupe et la qualité de la surface de la rainure. Une pression plus élevée peut augmenter la vitesse de coupe et la régularité de la surface de la rainure, tandis qu'une pression excessivement basse peut provoquer l'adhésion du laitier à la surface de la rainure. En règle générale, la pression de l'air comprimé doit être maintenue entre 0,4 et 0,6 MPa.

La teneur en humidité et en huile de l'air comprimé peut être limitée par des filtres installés dans les conduites d'air, et il est conseillé d'utiliser du gel de silicone neuf comme milieu filtrant.

5.Longueur de la rallonge de l'électrode de carbone

Une longueur d'extension de 30 à 70 mm est optimale pour l'électrode de carbone. Une longueur de rallonge excessive augmente la résistance et entraîne une brûlure importante de la tige de carbone, tandis qu'une longueur trop courte entraîne souvent un court-circuit dû au contact des parties métalliques du pistolet de gougeage avec la pièce à travailler, ce qui provoque une instabilité de l'arc.

Pendant le processus de gougeage, il est normal que la tige de carbone brûle, et la longueur d'extension doit être ajustée périodiquement. Lorsque la longueur d'extension est inférieure à 25 mm, elle doit être réajustée à 70-80 mm.

6.Angle entre la barre de carbone et la pièce à usiner

L'angle entre la tige de carbone et la pièce à usiner affecte principalement la profondeur de la rainure et la vitesse de coupe. Une augmentation de l'angle entraîne une plus grande profondeur de la rainure et une réduction de la vitesse de coupe, tandis qu'une diminution de l'angle se traduit par des rainures moins profondes et des vitesses de coupe plus élevées. En général, l'angle recommandé pour le gougeage manuel à l'arc au carbone est de 30°-45°.

7.Longueur de l'arc pour le gougeage à l'arc au carbone

Pendant le processus de gougeage, il est conseillé de maintenir une longueur d'arc relativement courte, de l'ordre de 2 à 3 mm. Une longueur d'arc trop courte peut entraîner des défauts d'inclusion de carbone, tandis qu'une longueur d'arc trop longue peut entraîner l'expulsion de l'arc par l'air froid, ce qui provoque une instabilité de l'arc, voire son extinction.

Une longueur d'arc trop importante peut également entraîner une concentration insuffisante de l'air comprimé, de sorte que le métal fondu n'est pas évacué à temps, ce qui élargit la zone affectée thermiquement de la gouge et détériore la rugosité de la surface de la rainure. En outre, pendant le processus de gougeage, la tige de carbone ne doit pas être pivotée ; elle doit plutôt être déplacée en ligne droite vers l'avant à un angle présélectionné afin de garantir des dimensions de rainure uniformes.

Le gougeage de l'acier inoxydable à l'arc au carbone peut affecter la surface du métal gougé par carburation et action thermique, ce qui entraîne une détérioration de la résistance à la corrosion intergranulaire des joints soudés en acier inoxydable. Le tableau 6-5 présente l'analyse de la teneur en carbone lors du gougeage à l'arc au carbone de l'acier inoxydable 18-8.

Le tableau montre que les projections de métal produites par le gougeage à l'arc au carbone ont une teneur en carbone (w(C)) pouvant atteindre 1,3%. Cependant, la carburation du métal liquide pendant le processus de gougeage est rapidement évacuée par l'air comprimé, ce qui donne une teneur en carbone en surface (w(C)) de seulement 0,075%. Par conséquent, l'effet de carburation du gougeage à l'arc au carbone sur l'acier inoxydable 18-8 est extrêmement minime.

D'après des mesures réelles, la profondeur de la couche cémentée sur la surface du métal après le gougeage est généralement comprise entre 0,02 et 0,05 mm, le point le plus profond ne dépassant pas 0,11 mm, et la couche cémentée est constituée de métal fondu intermittent.

Bien que le gougeage à l'arc au carbone ait un effet chauffant sur la surface gougée, le métal liquide à haute température formé sous la colonne d'arc est rapidement soufflé et ne continue plus à chauffer la surface gougée. On peut dire que la zone d'influence thermique du gougeage à l'arc au carbone est plus petite que celle du soudage à l'arc à l'électrode et que, dans des conditions de fonctionnement correctes, la zone d'influence thermique n'est que d'environ 1 mm.

Par conséquent, on peut constater que les effets thermiques et de carburation du gougeage à l'arc au carbone sur l'acier inoxydable 18-8 sont très faibles.

Tableau 6-5 : Analyse de la teneur en carbone de l'acier inoxydable 18-8 après gougeage à l'air avec arc au carbone

| Lieux d'échantillonnage | Fraction de masse du carbone (%) |

| Éclats de métal provenant d'un gougeage à l'air par arc au carbone | 1. 3 |

| Scories adhérant au bord de la rainure | 1. 2 |

| Couche superficielle de la rainure : 0,2~0,3mm | 0. 075 |

| Métal de base | 0. 05 ~ 0. 075 |

Comme on le sait, les fumées et les poussières générées pendant le processus de gougeage à l'arc au carbone polluent gravement l'environnement et affectent la santé des travailleurs. Cette situation est particulièrement grave lorsque le gougeage à l'arc au carbone est effectué dans des conteneurs fermés, car les opérateurs sont susceptibles de ressentir une oppression thoracique et un essoufflement.

En raison de la nature mobile des opérations de gougeage à l'arc au carbone, les mesures conventionnelles d'aspiration et de ventilation ne suffisent pas à résoudre les problèmes de pollution dans les zones de travail des opérateurs.

Afin de contrôler la pollution par la fumée et la poussière causée par le gougeage à l'arc au carbone, le processus de gougeage à l'arc au carbone par pulvérisation d'eau a été adopté sur la base du principe selon lequel le brouillard d'eau peut éliminer la fumée et la poussière.

Le procédé de gougeage à l'arc au carbone par pulvérisation d'eau consiste à équiper un pistolet de gougeage à l'arc au carbone standard d'un dispositif de pulvérisation d'eau. L'air comprimé est utilisé pour pulvériser de l'eau autour de la tige de carbone à partir du pistolet, créant ainsi un brouillard d'eau important et uniformément dispersé. L'effet protecteur du brouillard d'eau contribue à réduire la diffusion de la fumée et de la poussière.

En outre, l'effet de refroidissement du brouillard d'eau diminue les longueurs chauffées et fondues de la tige de carbone, réduisant ainsi sa consommation. Le brouillard d'eau empêche également le métal en fusion d'adhérer facilement aux bords de la rainure de la pièce, ce qui facilite l'élimination du laitier.

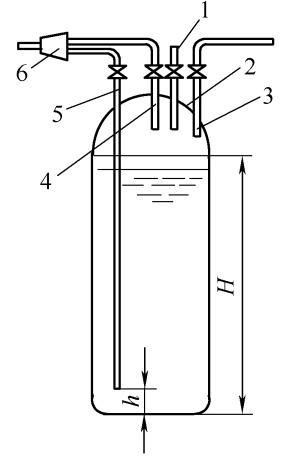

L'équipement de gougeage à l'arc au carbone par pulvérisation d'eau se compose d'une alimentation électrique, d'un dispositif d'alimentation en eau, d'air comprimé et d'un pistolet de gougeage à l'arc au carbone, comme l'illustre la figure 6-6.

Le dispositif d'alimentation en eau, un composant essentiel de l'équipement de gougeage à l'arc au carbone par pulvérisation d'eau, est illustré à la figure 6-7. Dans ce schéma, l'air comprimé est connecté au conteneur par la canalisation 1, tandis que l'eau est introduite dans le conteneur par le tuyau d'entrée 3 jusqu'à ce que le niveau d'eau atteigne la hauteur H (plus bas que le bas du tuyau de sortie d'air 4), à ce moment-là la vanne d'entrée est fermée.

Lorsque la vanne d'entrée de la conduite d'air comprimé 1 est ouverte, l'air comprimé est fourni, et si la vanne de la conduite de sortie d'air 4 est ouverte, l'air comprimé est libéré de la conduite de sortie. Si la vanne du tuyau de sortie d'eau 5 est ouverte alors que la vanne du tuyau de sortie d'air 4 est fermée, de l'eau sous pression est pulvérisée à partir du tuyau de sortie d'eau.

En ouvrant simultanément les vannes du tuyau de sortie d'air 4 et du tuyau de sortie d'eau 5, l'air comprimé et l'eau sous pression sont mélangés au niveau du joint à trois voies 6 et pulvérisés sous forme de brouillard. Le réglage de l'ouverture des vannes du tuyau de sortie d'air 4 et du tuyau de sortie d'eau 5 permet de modifier le débit d'air et la taille du brouillard d'eau. Lorsque le niveau d'eau dans le réservoir d'alimentation est inférieur à h, aucun brouillard d'eau n'est pulvérisé.

Dans ce cas, de l'eau peut être ajoutée au conteneur par le tuyau d'entrée 3 pour reprendre le travail. La clé du gougeage à l'arc au carbone par pulvérisation d'eau réside dans la création d'un ensemble d'alimentation en eau bien conçu afin d'obtenir un brouillard d'eau uniforme et dispersé.

En outre, le joint à trois voies 6 pour le mélange de l'air comprimé et de l'eau sous pression doit être placé aussi près que possible du pistolet de gougeage (généralement à moins de 10 m) pour minimiser la perte de pression dans la canalisation, en veillant à ce que le pistolet pulvérise un brouillard d'eau suffisamment robuste.

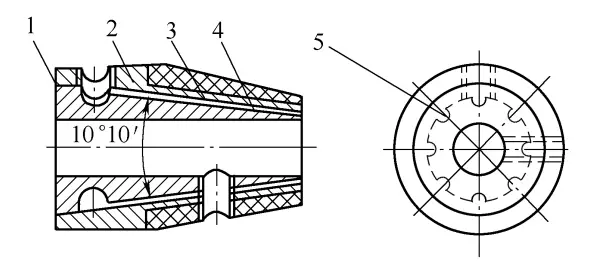

Un pistolet de gougeage à l'arc au carbone standard peut être facilement modifié pour être utilisé comme pistolet de gougeage à l'arc au carbone à pulvérisation d'eau, moyennant quelques ajustements mineurs. Comme le montre la figure 6-8, le corps interne 4 et le manchon interne 2 du pistolet de gougeage à air circulaire sont brasés ensemble à l'extrémité gauche à l'aide de cuivre, ce qui garantit l'étanchéité de l'extrémité.

En outre, le diamètre intérieur de l'orifice de passage d'air 5 sur le corps interne 4 est élargi de 1 mm à 1,5 mm, ce qui permet de l'utiliser pour la pulvérisation d'eau.

1-Pièce à usiner 2-Pistolet de chasse d'air 3-Alimentation électrique 4-Système d'alimentation en eau 5-Compresseur d'air

1-Tuyau d'admission d'air comprimé 2-Conteneur 3-Tuyau d'admission d'eau 4-Tuyau de sortie d'air comprimé 5-Tuyau de sortie d'eau 6-Joint de tuyauterie à trois voies pour l'eau et l'air mélangés

1-Point de brasage 2-Manchon intérieur 3-Manchon extérieur isolant 4-Corps intérieur 5-Orifice de passage d'air

La méthode d'exploitation et les facteurs affectant la qualité du labourage à l'air dans la soufflerie à arc au carbone à jet d'eau sont les mêmes que ceux de la soufflerie à arc au carbone. Les paramètres de traitement de la plaque d'acier inoxydable 18-8 dans la machine à arc au carbone à jet d'eau sont indiqués dans le tableau 6-6, ce qui permet d'obtenir une bonne qualité de surface de la rainure.

Tableau 6-6 Paramètres du procédé pour la découpe au jet d'eau d'une plaque d'acier inoxydable 18-8 à l'aide d'un arc au carbone

| Diamètre de la tige en carbone (mm) | 7 | Volume d'eau pulvérisée (ml/min) | 65 ~ 80 |

| Arc au carbone Air Plow Courant (A) | 400 ~ 500 | Profondeur de la rainure (mm) | 4~6 |

| Pression atmosphérique (MPa) | 0. 45 ~ 0. 60 | Largeur de la rainure (mm) | 9 ~ 11 |

Le jet d'eau pour l'acier inoxydable 18-8 permet non seulement de surmonter les risques de pollution environnementale causés par le jet d'air, mais aussi, grâce à l'effet de refroidissement de l'eau, de réduire la chaleur sur la surface de la rainure, évitant ainsi une diminution de la résistance à la corrosion.

Les mesures de la poussière générée lors de l'utilisation de la charrue à arc au carbone à jet d'eau et de la charrue à arc au carbone à jet d'air sont présentées dans le tableau 6-7. Les résultats des mesures figurant dans le tableau montrent clairement que la méthode de labourage à l'arc au carbone par jet d'eau réduit considérablement la teneur en poussières dans l'environnement de travail. Les avantages sont encore plus prononcés lorsque la méthode de soufflage à l'arc au carbone par jet d'eau est utilisée pour le soufflage d'air à l'intérieur d'un conteneur scellé.

Tableau 6-7 : Mesure des poussières générées par le gougeage à l'arc au carbone à l'air comprimé

| Localisation des mesures | Mesure de la poussière/ (mg/m³) | Niveau de réduction du gougeage à l'arc au carbone par jet d'eau par rapport au gougeage à l'arc au carbone par air | |

| Gougeage à l'arc au carbone | Jet d'eau, arc au carbone, gougeage à l'air | ||

| 1,0 m directement devant et 0,5 m au-dessus de la plaque d'essai pendant le gougeage. | 56.3 | 13.8 | 75. 5% |

| Zone du casque derrière la plaque d'essai pendant le soudage. | 11.5 | 1.15 | 90% |

Cette méthode de découpe, comparée à l'oxycoupage, présente les avantages d'une opération simple, d'un faible coût et d'une grande efficacité de production.

La méthode de découpe à l'arc par électrodes de fusion au jet d'eau repose sur l'allumage de l'arc par contact du fil de coupe avec la pièce à usiner, ce qui fait fondre le métal, puis l'enlève rapidement par impact du jet d'eau à haute pression et à grande vitesse, formant l'incision au fur et à mesure que la torche de coupe se déplace.

Grâce à l'effet du jet d'eau à haute pression, la zone affectée thermiquement par l'incision est petite, ce qui est extrêmement bénéfique pour la découpe des plaques d'acier inoxydable 18-8, car cela peut réduire ou empêcher l'apparition de la corrosion intergranulaire. Par rapport au gougeage à l'arc au carbone, il peut également réduire la pollution de l'air dans la zone de travail et améliorer l'environnement de travail.

L'équipement de découpe d'électrodes par fusion au jet d'eau peut être modifié à partir de la machine de soudage à l'arc submergé MZ-1000 (EA-1000) d'origine.

Après modification, la vitesse d'alimentation en fil est de 740-2000mm/min, la vitesse de déplacement est de 73-1600mm/min, et la caractéristique de puissance de la machine à souder est passée d'une caractéristique de chute à une caractéristique plate. En outre, une pompe à eau vortex 40W-40 (5,4m3/h, 1,73kW, hauteur de chute 40m) est nécessaire, et la pression de l'eau est contrôlée par le drainage.

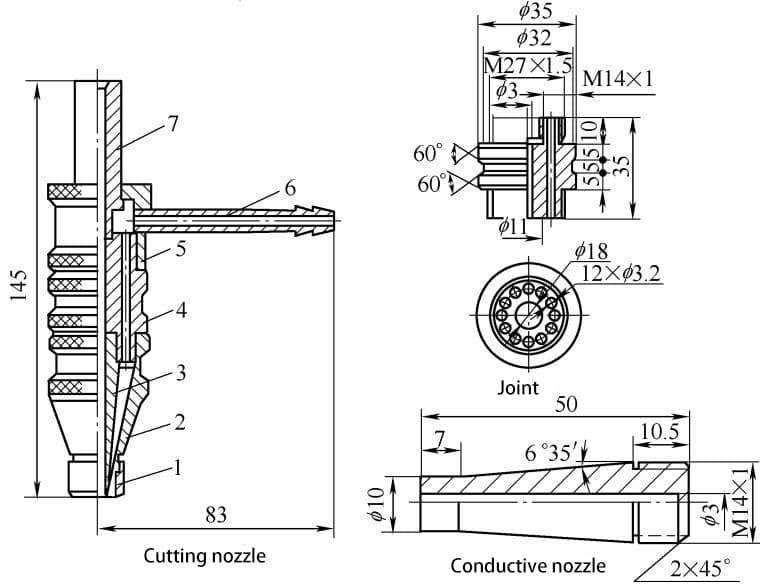

La buse de découpe doit répondre à certaines exigences : le jet d'eau doit être concentré et colonnaire, avec une force d'impact suffisante. Le jet d'eau et le fil de coupe doivent rester coaxiaux et perpendiculaires à la surface de la pièce. Les dimensions structurelles de la buse de découpe sont indiquées à la figure 6-9.

L'étanchéité de la buse conductrice 3 pendant la coupe est essentielle, et des défaillances se produisent souvent en raison d'une étanchéité insuffisante.

1-Buse 2-Chambre de tête 3-Buse conductrice 4-Joint 5-Écrou 6-Tube d'eau 7-Tête de fil-guide

Lors de la découpe de plaques d'acier inoxydable, il convient d'utiliser une source d'alimentation en courant continu avec une connexion à polarité inversée. La tension à vide doit être de 60-70V et la tension d'arc de 40-60V. L'écart entre la buse et la pièce doit être de 10 à 15 mm. Un fil de fer ordinaire d'un diamètre de 2,6 mm doit être choisi comme fil de coupe. Les autres paramètres du processus sont indiqués dans le tableau 6-8.

L'épaisseur de l'acier inoxydable à découper ne doit pas dépasser 30 mm. Il est possible de découper une seule couche de plaques d'acier, ou d'empiler deux ou trois couches de plaques d'acier et de les découper ensemble.

Tableau 6-8 Paramètres pour le découpage à l'arc par électrodes en fusion au jet d'eau

| Épaisseur de la plaque (mm) | Courant de coupe (A) | Vitesse de coupe (mm/min) | Vitesse de dévidage du fil (m/min) | Pression de l'eau (MPa) |

| 30 | 750 | 340 | 8~12 | 1.5 |

| 17 | 600 | 420 | 8~12 | 1.5 |

| 10 | 800 | 450 | 8~12 | 1.5 |

| 6 | 650-700 | 165 | 1.8 | 0.6 |

| 6 (deux couches) | 500-700 | 73 | 1.89 | 0.45 |

| 5 (deux couches) | 800 | 139 | 1.78 | 0.5 |

| 4 (trois couches) | 900 | 381 | 1.83 | 0.5 |

Lors de l'utilisation de cette méthode de découpe, pour éviter l'accumulation de scories concentrées sur un côté du fond, il est important d'ajuster la coaxialité du fil de découpe et du jet d'eau autant que possible avant la découpe, et d'assurer la perpendicularité du fil de découpe par rapport à la pièce à usiner.

Lors de la découpe de pièces circulaires, il convient de veiller à maintenir une bonne isolation entre le chariot de la buse et du mécanisme d'alimentation en fil et la pièce à usiner, afin de garantir que le courant ne passe que par le chemin le plus court et d'éviter ainsi une conduction multipoint du fil de découpe, qui pourrait affecter la stabilité et la qualité de la découpe.

Lors de la découpe de plaques d'acier inoxydable, la sélection de paramètres de découpe appropriés et l'utilisation de méthodes d'exploitation correctes peuvent permettre de réaliser des incisions étroites et lisses, sans zone affectée par la chaleur évidente. Le refroidissement rapide par jet d'eau à haute pression entraîne une combustion minimale et nette du métal sur le bord de l'incision et réduit l'accumulation de scories au fond de l'incision.

La méthode de découpage à l'arc par électrodes en fusion au jet d'eau a été largement adoptée pour découper les plaques d'acier inoxydable 18-8.

Le découpage à l'arc plasma est une méthode de découpage des matériaux métalliques utilisant l'énergie thermique d'un arc plasma. L'arc plasma est un arc électrique comprimé formé à l'intérieur de la torche de découpe par trois effets de compression : la compression mécanique, le rétrécissement thermique et le rétrécissement magnétique.

La section transversale de la colonne d'arc à l'intérieur de la buse est ainsi comprimée, ce qui permet d'obtenir des caractéristiques telles qu'une énergie concentrée, une température élevée et une vitesse de flamme contrôlable.

La vitesse du flux d'air dans la colonne d'arc plasma est extrêmement élevée, et la température du cœur atteint 15000-30000℃, dépassant de loin les points de fusion de tous les métaux et non-métaux. Grâce à cette source de chaleur, il est possible de découper des métaux et des non-métaux résistants aux hautes températures, ayant une bonne conductivité thermique et facilement oxydables.

En production, il est largement utilisé pour couper l'acier inoxydable, le cuivre, l'aluminium et leurs alliages. Le procédé de découpage à l'arc plasma ne repose pas sur des réactions d'oxydation pour découper les métaux, mais sur la chaleur de l'arc électrique lui-même pour faire fondre le métal à découper, tout en éliminant le laitier grâce à un flux d'air à grande vitesse.

Son champ d'application est plus large que celui de l'oxycoupage, puisqu'il peut être utilisé pour divers matériaux, découper des pièces de différents diamètres et diverses pièces courbes à l'aide de dispositifs de contournage et de commande numérique. Il se caractérise également par une vitesse de coupe rapide et une déformation minimale lors de la coupe.

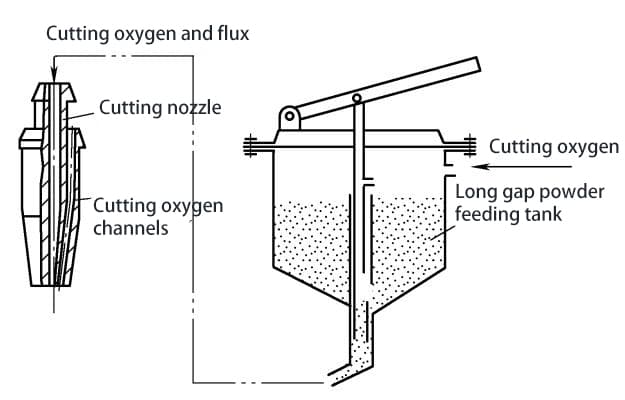

Selon la forme de l'arc électrique comprimé, les arcs plasma peuvent être classés en arcs transférés et non transférés. En général, une machine de coupage à l'arc plasma transféré est utilisée pour couper des matériaux métalliques. Le principe de coupage et une torche de coupage typique sont illustrés à la figure 6-10.

La machine de découpe à l'arc plasma se divise en deux catégories : les machines manuelles et les machines mécaniques. Son équipement se compose d'une alimentation électrique, d'une torche de coupe, d'un système de contrôle, d'un système de gaz et d'un système de refroidissement à l'eau.

La machine de découpe mécanique est équipée d'un chariot de découpe à vitesse réglable. Actuellement, les machines de découpe manuelle telles que le modèle LG-400 peuvent être utilisées pour la découpe manuelle de lignes droites et de diverses formes géométriques, avec une épaisseur maximale de découpe de l'acier inoxydable de 40 mm.

La machine de découpe mécanique à l'arc plasma, telle que le modèle LG3-400, peut découper automatiquement des lignes droites et des cercles. Elle peut également découper n'importe quelle forme de pièce grâce à des dispositifs de coupe de profil et de commande numérique, avec une épaisseur maximale de coupe de l'acier inoxydable de 40 à 60 mm.

Le diamètre de coupe du cercle est compris entre 200 et 1 000 mm. Les paramètres techniques de plusieurs machines de découpe à l'arc plasma produites dans le pays sont énumérés dans le tableau 6-9.

a) Principe de coupe b) Torche de coupe type 1-Gaz 2-Electrode 3-Buse 4-Eau de refroidissement 5-Arc 6-Pièce à usiner 7-Corps inférieur de la torche 8-Écrou isolant 9-Corps supérieur de la torche 10-Écrou de réglage

Tableau 6-9 : Paramètres techniques de plusieurs machines de découpe à l'arc plasma

| Modèles de produits | Tension/V | Tension à vide/V | Tension de fonctionnement/V | Courant de coupe nominal/A | Plage de réglage actuelle/A |

| LG-100 | 380 | 150 | 100 ~ 150 | 100 | 10 ~ 100 |

| LG400 | 220 | 180 ~ 270 | 70 ~ 120 | 400 | 120 ~ 400 |

| LG3400 | 220 ou 380 | 180 ~ 270 | 80 ~ 180 | 400 | 125 ~ 400 |

| LG500 | 380 | 400 | 100 ~ 250 | 500 | 100 ~ 500 |

| Modèles de produits | Taux de continuité de la charge (%) | Diamètre de l'électrode (mm) | Vitesse de coupe (m/h) | Épaisseur de coupe (mm) |

| LG-100 | 60 | 2.5 | 6-170 | 2.5-25 |

| LG400 | 60 | 5.5 | Manuel | 40 |

| LG3400 | 60 | 5.5 | 3-150 | 40-60 |

| LG500 | 60 | 6.0 | 15 | 100-150 |

La torche de découpe à l'arc plasma est similaire à la torche de soudage à l'arc plasma. Elle se compose généralement d'une électrode, d'un porte-électrode, d'une buse, d'une chemise d'eau de refroidissement, d'un isolateur central et de tuyaux de gaz et d'eau. Le gaz de travail peut être introduit axialement ou tangentiellement, ou une combinaison des deux. La méthode la plus couramment utilisée est le soufflage tangentiel, qui fournit le meilleur effet de compression pour l'arc plasma.

L'électrode de la torche de découpe doit être coaxiale avec la buse, et la buse doit passer simultanément par le gaz de travail et le gaz de découpe, de sorte que les exigences de qualité de la buse sont élevées. Cela concerne la capacité de coupe, la qualité de la coupe et la durée de vie de la buse.

Dans le passé, les tiges de tungstène thorié (qualité WT-15 ou WT-20) étaient couramment utilisées comme matériaux d'électrode, mais en raison de l'impact des éléments radioactifs sur la santé, leur utilisation a été abandonnée. Il est recommandé d'utiliser plutôt des tiges de tungstène cérié (WCe-20 à WCe-40) et des tiges de tungstène rhénié (W-1Re ou W-3Re). Le choix du diamètre de l'électrode est lié au courant maximal admissible, comme le montre le tableau 6-10.

Tableau 6-10 : Courant admissible pour des électrodes de différents diamètres

| Diamètre de l'électrode (mm) | 4 | 5 | 6 |

| Courant maximal admissible (A) | 250 | 360 | 550 |

Sélection des gaz

Actuellement, les gaz couramment utilisés pour le découpage à l'arc plasma sont l'azote, l'hydrogène, l'argon et leurs mélanges, comme le montre le tableau 6-11. Parmi ces gaz, l'azote est le plus rentable, présente des risques minimes lors de son utilisation et bénéficie de la plus large application. Il est important de choisir de l'azote conforme à la norme nationale (GB/T3864-2008) pour éviter d'endommager la buse et l'électrode.

Le gaz de coupe agit comme un isolant thermique et un isolant entre la colonne d'arc et la paroi de la buse, comprimant l'arc pour assurer une combustion stable. Simultanément, il sert de milieu ionisant et de conducteur de la chaleur de l'arc, ce qui permet de faire fondre rapidement la pièce après l'avoir chauffée.

En outre, le gaz introduit sert également à refroidir l'électrode. Dans des conditions et des paramètres de processus similaires, l'influence du débit d'azote gazeux sur la qualité de coupe est illustrée dans le tableau 6-12.

Tableau 6-11 : Gaz couramment utilisés pour le découpage à l'arc plasma

| Epaisseur de la pièce (mm) | Types de gaz | Tension en circuit ouvert (V) | Tension de coupe (V) |

| ≤120 | N2 | 250 à 350 | 150 à 200 |

| ≤150 | N2 + Ar (φN2 60% ~ 80%) | 200 à 300 | 120 à 200 |

| ≤200 | N2 + H2 (φN2 50% ~ 80%) | 300 à 500 | 180 à 300 |

| ≤200 | Ar + H2 (φH2 0 ~ 35%) | 250 à 500 | 150 à 300 |

Tableau 6-12 : Effet du débit d'azote sur la qualité de coupe

| Courant de coupe (A) | Tension de coupe (V) | Débit de gaz (L/h) | Largeur de la bande de roulement (mm) | Qualité de la surface des joncs |

| 240 | 84 | 2050 | 12.5 | Excès de scories |

| 225 | 88 | 2200 | 8.5 | Quelques déchets |

| 225 | 88 | 2600 | 8 | Crasse légère |

| 230 | 88 | 2700 | 6.5 | Pas de déchets |

| 235 | 82 | 3300 | 10 | Quelques déchets |

| 230 | 84 | 3500 | Pas complètement coupé |

Paramètres du processus

Lors du découpage de l'acier inoxydable à l'arc plasma, il est essentiel de sélectionner les paramètres de processus appropriés pour garantir une surface métallique lisse, un minimum de scories et une largeur de trait de scie étroite.

Les paramètres de processus pertinents pour le découpage des plaques d'acier inoxydable figurent dans le tableau 6-13. Une mauvaise sélection des paramètres ne compromet pas seulement la qualité de la coupe, mais entraîne également la formation d'arcs doubles pendant le processus de coupe et, dans les cas les plus graves, peut entraîner une interruption de la coupe et des dommages importants à la buse et à l'électrode.

Tableau 6-13 : Paramètres du processus de découpe à l'arc plasma de l'acier inoxydable

| Épaisseur de la tôle d'acier (mm) | Diamètre de la buse (mm) | Tension de coupe (V) | Courant de coupe (A) | Débit d'azote (L/h) | Vitesse de coupe (m/h) | Largeur de coupe (mm) |

| 8 | 3 | 120 | 185 | 2100 à 2300 | 40 ~ 50 | 4.2 |

| 12 | 120 à 130 | 200 à 210 | 2300 à 2400 | 40 | 4.2 ~ 5.0 | |

| 16 | 120 à 130 | 210 à 220 | 2400 à 2600 | 40 | 4.5 ~ 5.5 | |

| 20 | 120 à 130 | 230 à 240 | 2500 à 2700 | 32 ~ 40 | 4.5 ~ 5.5 | |

| 25 | 125 à 135 | 260 à 280 | 2500 à 2700 | 45 ~ 55 | 5 ~ 6 | |

| 30 | 135 à 140 | 280 à 300 | 2500 à 2700 | 35 ~ 40 | 5.5 ~ 6.5 | |

| 40 | 3.5 | 140 à 145 | 320 à 340 | 2500 à 2700 | 35 | 6.5 ~ 8.0 |

| 45 | 3.5 | 145 | 320 à 340 | 2400 à 2600 | 20 ~ 25 | 6.5 ~ 8.0 |

| 100 | 4.5 | 145 | 380 | 2500 | - | - |

La vitesse de coupe est un facteur crucial qui influe sur la qualité de la coupe. À puissance constante, l'augmentation de la vitesse de coupe peut se traduire par une zone affectée thermiquement plus petite, un trait de scie plus étroit et une zone d'impact thermique réduite. Toutefois, une vitesse de coupe trop élevée peut ne pas pénétrer dans la pièce.

Si la vitesse de coupe est trop lente, elle réduit non seulement l'efficacité de la production, mais entraîne également une surface rugueuse et une accumulation de scories. L'impact de la vitesse de coupe sur la qualité de coupe est illustré dans le tableau 6-14.

Tableau 6-14 : Impact de la vitesse de coupe sur la qualité de coupe

| Courant de coupe (A) | Tension de coupe (V) | Vitesse de coupe (m/h) | Largeur de la bande de roulement (mm) | Qualité de la surface des joncs |

| 160 | 110 | 60 | 5 | Légères scories |

| 150 | 115 | 80 | 4.0 ~ 5.0 | Sans scories |

| 160 | 110 | 104 | 3.4 ~ 4.0 | Lisse et sans scories |

| 160 | 110 | 110 | Slaggy | |

| 160 | 110 | 115 | Incapable de trancher |

Techniques d'exploitation

Avant la découpe, le point de départ doit être soigneusement nettoyé pour maintenir une bonne conductivité électrique. Pour les pièces épaisses, il est préférable de préchauffer le point de départ avec un petit arc avant la découpe.

Le découpage doit commencer à partir du bord de la pièce, et la torche de découpage doit être déplacée une fois le bord percé. Si le découpage à partir du bord de la plaque n'est pas autorisé, un petit trou d'un diamètre d'environ 1 à 5 mm doit être percé au point de départ de la plaque d'acier afin d'éviter les projections de scories dues à la forte force de soufflage de l'arc de plasma, qui rendraient autrement l'opération difficile.

La distance entre la pointe de l'électrode et la face terminale de la buse doit être contrôlée dans une fourchette de 10 à 15 mm. Une distance appropriée permet à l'arc d'être bien comprimé à l'intérieur de la buse, concentrant l'énergie et augmentant ainsi la température de l'arc de plasma et améliorant la capacité de coupe.

La distance entre la buse et la pièce ne doit pas dépasser 10 mm. Une distance trop grande affectera l'utilisation efficace de la puissance de l'arc, réduisant la capacité de coupe, tandis qu'une distance trop petite rendra le contrôle difficile pour l'opérateur.

Tout au long du processus de coupe, la torche de coupe doit être maintenue perpendiculaire à la surface de la pièce afin d'éviter les coupes obliques et irrégulières, ainsi que la formation de crasses sur la surface inférieure de la coupe.

Pour améliorer la qualité de la coupe et augmenter l'efficacité de la production, la torche de coupe peut généralement être inclinée à un angle (0-45 degrés) dans le plan où se trouve la coupe, dans la direction opposée à la coupe. Lors de la découpe de plaques minces, il convient d'utiliser un angle d'inclinaison arrière plus important, tandis que lors de la découpe de plaques épaisses, un angle d'inclinaison arrière plus faible est plus approprié.

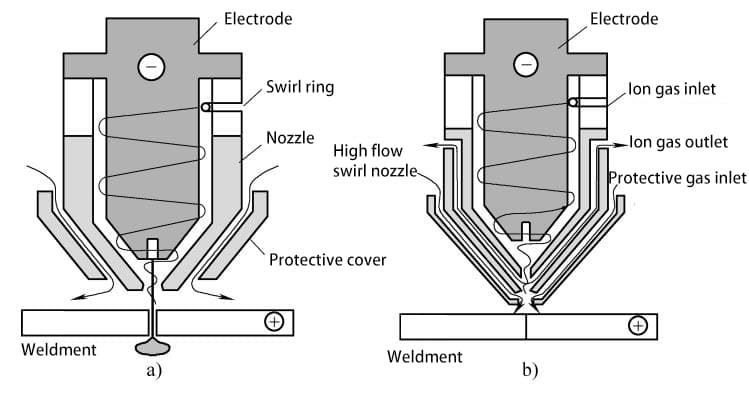

Le principe du découpage à l'arc plasma à l'eau et à l'air comprimé est illustré à la figure 6-11. En plus de la pulvérisation du gaz de travail par la torche de découpe, il est accompagné d'un jet d'eau à grande vitesse pour expulser rapidement le métal en fusion.

a) Principe de coupe avec entrée d'eau radiale

b) Principe de coupe de l'entrée d'eau axiale

Le flux d'eau à haute pression et à grande vitesse dans la torche de découpe sert à refroidir la buse d'une part et à recomprimer l'arc d'autre part, formant une colonne d'arc de plasma hautement comprimée avec une densité d'énergie élevée, qui se précipite directement vers la pièce à découper.

L'eau pulvérisée des deux côtés de la coupe empêche une fusion excessive, réduit la zone affectée thermiquement en raison de la coupe verticale, et une partie de l'eau injectée dans la coupe est décomposée par la température élevée de l'arc plasma en hydrogène et en oxygène, qui, avec le gaz de travail, forment le gaz de coupe, ce qui donne à l'arc plasma une énergie plus élevée.

L'eau non évaporée et non décomposée a un fort effet de refroidissement sur l'arc, concentrant l'énergie de l'arc plasma et augmentant ainsi la vitesse de coupe.

Le flux d'eau à grande vitesse peut pénétrer dans la buse de deux manières : l'une est une entrée radiale du flux d'eau à haute pression dans l'orifice de la buse, puis une pulvérisation à partir du centre de la buse de coupe, tandis que l'autre est une entrée axiale, pénétrant dans le passage d'eau annulaire périphérique de la buse, puis pulvérisant à partir de la torche de coupe.

Le chalumeau coupeur à eau à entrée axiale est illustré à la figure 6-12. L'électrode utilise une électrode en tungstène au cérium de 6 mm de diamètre, meulée au même angle que la buse intérieure (30°) et soudée à la buse de l'électrode à l'aide d'un matériau de brasage à base d'argent, puis soudée au manchon de refroidissement.

1- Buse externe 2- Buse interne 3- Ecrou de serrage inférieur 4- Buse d'électrode 5- Bouclier d'eau 6- Anneau d'étanchéité 7- Anneau d'étanchéité 8- Anneau d'étanchéité 9- Chemise de refroidissement 10- Chemise d'eau du corps du pistolet inférieur 11- Tuyau d'eau de refroidissement interne 12- Tuyau d'entrée 13- Gaine d'isolation 14- Ecrou de serrage supérieur 15- Corps du pistolet supérieur

16- Vis de centrage 17- Douille centrale 18- Écrou fixe 19- Écrou de réglage 20- Buse de sortie d'eau 21- Tuyau d'entrée 22- Tuyau d'entrée d'air 23- Tuyau de sortie 24- Trou d'entrée d'air omnidirectionnel 25- Électrode 26- Joint d'étanchéité 27- Tuyau d'eau de recompression

Ces soudures ne doivent pas présenter de fuite. L'eau de refroidissement entre par le tuyau d'eau froide et sort par l'espace entre le tuyau d'eau de refroidissement intérieur et le manchon de refroidissement. Avec cette méthode de refroidissement, tant qu'il y a suffisamment d'eau de refroidissement, la surface de l'électrode reste brillante après plusieurs heures de fonctionnement, avec très peu de traces de brûlure.

La torche de coupage plasma à air comprimé ajoute une buse externe, ce qui permet d'allonger le canal de compression de l'arc plasma et d'améliorer l'effet de compression sur l'arc. Pendant le processus de découpage, la buse externe est proche du métal découpé, ce qui peut provoquer des projections de métal et un double arc.

Pour éviter cela, une couche isolante d'Al2O3d'une épaisseur d'environ 0,2 mm, est pulvérisé sur la surface extérieure de la buse en cuivre pur ou, idéalement, un matériau céramique est utilisé pour la buse externe.

Il est possible d'utiliser une source d'énergie redressée pour le découpage à l'arc plasma, avec une tension à vide de 400 V ou plus, jusqu'à 600 V, en fonction des conditions de découpage. Lors de la découpe de l'acier inoxydable à l'aide d'une source d'énergie ayant une tension de fonctionnement de 100-250V et un courant de fonctionnement de 100-150A, la scorification peut être complètement éliminée, le bord supérieur de la coupe est net, formant une coupe étroite avec une verticalité conforme aux exigences.

Pour la découpe d'une plaque d'acier inoxydable 18-8 de 8 mm d'épaisseur, la largeur de coupe est de 4 mm, sans décoloration de la surface de coupe et avec un éclat métallique brillant et original.

Lors du coupage à l'arc plasma à l'air comprimé, le débit d'azote doit être légèrement inférieur à celui utilisé pour le coupage à l'arc plasma normal.

Dans certaines conditions de puissance, l'augmentation du débit de l'eau comprimée rend la coupe visiblement plus claire et plus droite, mais il existe également un débit d'eau optimal.

Lorsque le débit d'eau est trop élevé, une compression excessive de l'arc entraîne une dissipation excessive de la chaleur, ce qui rend l'arc instable et plus court, augmente la scorification et empêche même la coupe. En général, la consommation d'eau comprimée est de 0,5 à 1,5 litre par minute et peut être fournie par l'eau du robinet.

Le courant et la tension de coupe ont un impact significatif sur la qualité de la coupe : lorsque la puissance de coupe de l'arc plasma augmente, la vitesse de coupe et l'épaisseur augmentent également. Il a été prouvé que, si l'on part du principe que l'on peut couper à travers, l'utilisation d'une puissance d'entrée élevée pour une coupe à grande vitesse permet d'obtenir une coupe de meilleure qualité que l'utilisation d'une faible puissance d'entrée pour une coupe lente.

Lors de l'augmentation de l'épaisseur de coupe, si seul le courant de coupe est augmenté, la colonne d'arc devient plus épaisse et risque d'endommager la buse. Si, tout en augmentant le courant de coupe, le débit de gaz et d'eau comprimée est également augmenté, la tension de l'arc est également modifiée de manière significative, ce qui conduit à une augmentation évidente de la capacité de coupe et au maintien d'une bonne qualité de coupe.

Au début de la découpe, la distance entre la buse et la surface de la pièce ne doit généralement pas être inférieure à 6 mm, mais il est difficile d'amorcer l'arc lorsqu'elle dépasse 10 mm. Au cours du processus de découpe, la distance entre la buse et la surface de la pièce peut varier, avec une distance maximale de 20 mm. À ce stade, l'arc reste stable et la qualité de la coupe reste constante.

Les paramètres typiques pour le découpage de divers métaux à l'aide de l'arc plasma à l'air comprimé sont indiqués dans le tableau 6-15.

Tableau 6-15 Paramètres de coupe typiques pour le découpage à l'arc au plasma d'air à recompression d'eau de divers métaux

| Matériaux | Épaisseur de la plaque (mm) | Tension en circuit ouvert (V) | Tension de fonctionnement (V) | Courant de coupe (A) | Débit de gaz (L/h) | Débit d'eau comprimée (L/min) | Vitesse de coupe (m/h) | Diamètre de la buse (mm) | Largeur de la gorge (mm) | |

| Interne | Externe | |||||||||

| Alliage d'aluminium | 17 | 480 | 180 | 260 | 1800 | 0.75 | 54 | 4 | 6 | 3. 5 |

| Alliage d'aluminium | 26 | 470 | 180 | 260 | 1800 | 1 | 45 | 4 | 6 | 4. 0 |

| Alliage d'aluminium | 38 | 490 | 190 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

| Alliage d'aluminium | 80 | 490 | 200 | 390 | 1350 | 1 | 15 | 4.3 | 6 | 10. 0 |

| Acier inoxydable | 14 | 480 | 170 | 200 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Acier inoxydable | 18 | 480 | 180 | 300 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Cuivre pur | 15 | 490 | 200 | 300 | 1350 | 1 | 54 | 4 | 6 | 4. 0 |

| Acier à outils | 40 | 490 | 200 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

Analyse de la qualité de coupe

Lors de l'inspection de la surface coupée de la plaque d'acier inoxydable 18-8, la largeur mesurée de la zone affectée par la chaleur n'est que de 0,02 mm. Ce rétrécissement de la zone affectée par la chaleur est attribué à l'effet de refroidissement de l'eau et à l'augmentation de la vitesse de coupe. La coupe peut être directement soudée et le joint de soudure peut être soumis à une inspection de résistance à la corrosion, ne montrant aucune tendance à la corrosion intergranulaire.

Le refroidissement de la pièce par l'eau permet d'obtenir une coupe lisse, une déformation thermique minimale de la pièce après la coupe et une largeur de trait de scie plus étroite que lors d'un découpage à l'arc plasma conventionnel.

Analyse de la protection de l'environnement

Le découpage à l'arc plasma conventionnel génère une grande quantité de vapeur métallique, de poussière et de gaz nocifs qui, lorsqu'ils sont inhalés, peuvent avoir un impact sur la santé de l'opérateur. Même avec l'utilisation de dispositifs de dépoussiérage, il n'est pas possible d'éradiquer complètement la pollution de l'environnement et le bruit important pendant le processus de découpage. L'utilisation d'un établi de purification de l'eau, comme le montre la figure 6-13, peut résoudre ce problème.

Pendant la découpe, la pièce est placée sur le réservoir d'eau de l'établi de purification de l'eau, avec de l'eau ajoutée au réservoir. La surface de l'eau se trouve à environ 20 mm de la pièce, jusqu'à ce qu'elle entre en contact avec elle. Lors du découpage à l'arc plasma à air comprimé assisté par eau, l'eau pulvérisée par la buse forme un rideau d'eau conique autour de l'arc plasma.

Le gaz à haute vitesse émis par la torche de coupe, ainsi que les particules d'oxyde générées pendant le processus de coupe, pénètrent dans l'atmosphère avec l'eau, qui se dépose au fond du réservoir et ne se disperse pas dans l'air ambiant.

Par exemple, lors de la découpe d'une plaque d'acier inoxydable 18-8 de 38 mm d'épaisseur, la découpe d'une longueur de 25 mm à l'aide d'un découpage à l'arc plasma conventionnel produit 10 g de poussières fines, alors qu'avec le découpage à l'arc plasma à air comprimé assisté par eau, équipé d'un banc de travail pour la purification de l'eau, la poussière de particules fines produite pour la même longueur n'est que de 0,11 g.

Le mélange d'eau et de gaz contribue également à réduire le dioxyde d'azote nocif. Lors de l'utilisation de machines de découpe à l'arc plasma à air comprimé et d'établis de purification de l'eau, le positionnement optimal de l'eau peut réduire les émissions de dioxyde d'azote dans l'air ambiant de 80%, tout en réduisant le bruit lors de la découpe à l'arc plasma.

Si la pièce est coupée à environ 200 mm sous l'eau, les caractéristiques de l'eau peuvent réduire le bruit de la coupe d'environ 15 dB et absorber la lumière intense de l'arc, les particules métalliques, la poussière, la fumée et les rayons ultraviolets générés pendant le processus de coupe, ce qui améliore considérablement la propreté de l'environnement de travail et profite à la santé des opérateurs.

Bien entendu, dans ce scénario, comme la ligne de coupe n'est pas visible, seul le découpage mécanique peut être utilisé, ce qui est également la direction dans laquelle évolue le découpage à l'arc plasma.

Le coupage à l'arc au plasma d'air existe sous deux formes : air simple et composé. Les principes de découpage et la torche de découpage sont illustrés à la figure 6-14.

a) Principe du découpage à l'air libre b) Principe du découpage à l'air comprimé c) Torche de découpage à l'air libre typique

1 - Eau de refroidissement des électrodes

2 - Électrode

3 - Air comprimé

4 - Buse comprimée intégrée

5 - Eau de refroidissement des buses comprimée

6 - Arc

7 - Pièce à usiner

8 - Gaz de travail

9 - Buse externe

Cette méthode utilise l'air comprimé d'un compresseur d'air comme gaz de travail pour le découpage à l'arc plasma. Cette forme de découpe à l'arc plasma est rentable et la source de gaz est facilement disponible. L'air comprimé est chauffé et ionisé dans l'arc, et l'oxygène généré subit une réaction chimique exothermique avec le métal de coupe, ce qui accélère la vitesse de coupe.

L'enthalpie élevée du plasma d'air entièrement ionisé se traduit par une grande énergie d'arc. Par rapport au découpage général à l'arc plasma, sa vitesse de coupe est plus rapide, ce qui le rend particulièrement adapté au découpage de l'acier inoxydable, de l'acier au carbone, de l'aluminium et d'autres matériaux d'une épaisseur inférieure ou égale à 30 mm.

Les paramètres techniques de plusieurs machines de coupage à l'arc au plasma d'air produites dans le pays sont indiqués ci-dessous.

Tableau 6-16 Paramètres techniques de plusieurs machines de découpe à l'arc par plasma d'air produites localement

| Modèles de produits | Tension / V | Tension à vide / V | Tension de fonctionnement / V | Courant de coupe nominal / A | Plage de contrôle du courant / A | Facteur de marche (%) | Diamètre de l'électrode / mm | Epaisseur de coupe / mm |

| LGK8-25 | 380 | 250 | 120 | 25 | - | 40 | - | 1~8 |

| LGK8-40 | 380 | 240 | 110 | 40 | 20 ~ 40 | 40 | 3.5 | 10 |

| LGK8-60 | 380 | 230 | 120 | 60 | 40 ~ 60 | 60 | 5 | 25 |

| LGK8-100 | 380 | 220 | 110 | 100 | 50 ~ 100 | 60 | 10 | 30 |

| LGK8-150 | 380 | Mécanique 420 | 150 | 150 | Style robinet | 60 | 30 | |

| Manuel 240 |

Dans cette méthode de coupe, l'électrode est sujette à une oxydation et à une corrosion sévères, ce qui entraîne une usure importante de l'électrode, de sorte que les électrodes conventionnelles en tungstène pur ou en tungstène thorié ne peuvent pas être utilisées. En général, on utilise des électrodes en zirconium pur ou en hafnium pur encastrées dans une base en cuivre. Même lorsque l'on utilise des électrodes en zirconium pur ou en hafnium pur, leur durée de vie n'est généralement que de 5 à 10 heures avant de devoir être remplacées.

Le tableau 6-17 énumère les paramètres du processus pour le découpage à l'arc au plasma d'air de plaques d'acier inoxydable.

Tableau 6-17 Paramètres de procédé pour le découpage à l'arc par plasma d'air de plaques d'acier inoxydable

| Epaisseur de la pièce / mm | Ouverture de la buse / mm | Tension à vide / V | Tension de fonctionnement / V | Courant de coupe / A | Débit d'air comprimé / (L/min) | Vitesse de coupe / (cm/min) |

| 8 | 1 | 210 | 120 | 30 | 8 | 20 |

| 6 | 1 | 210 | 120 | 30 | 8 | 38 |

| 5 | 1 | 210 | 120 | 30 | 8 | 43 |

Outre la découpe de plaques d'acier inoxydable, l'arc plasma peut également être utilisé pour le nettoyage de la racine des soudures en acier inoxydable. Le nettoyage des racines à l'arc plasma utilise un plasma à haute énergie pour faire fondre le métal, puis le métal fondu est soufflé par un gaz ionisé, dans le but de créer une surface de racine relativement lisse sans carburation, ce qui élimine le besoin de meulage et permet un soudage direct.

Une société a mené des expériences sur des plaques d'acier inoxydable martensitique 04Cr13Ni5Mo, avec des échantillons de 200 mm x 80 mm x 40 mm. Elle a utilisé l'arc plasma et des méthodes mécaniques pour créer des rainures en V, puis a soudé en utilisant les mêmes matériaux et paramètres de soudage, avant de procéder à des essais de fissuration des assemblages bout à bout.

Les résultats des tests indiquent qu'une petite quantité de fissures transversales est apparue dans les biseaux traités par les deux méthodes à température ambiante ; cependant, aucune fissure n'est apparue lorsque les échantillons ont été préchauffés à 50°C et ensuite soudés. Cela signifie que l'utilisation de l'arc plasma pour préparer les biseaux n'a pas d'effets négatifs sur les joints soudés. L'arc plasma utilisé pour le découpage se caractérise par une énergie très concentrée, des arcs courts et un arc dur.

Lorsqu'il est utilisé pour le nettoyage des racines, l'arc laisse des sillons profonds et étroits le long de sa trajectoire, ce qui rend difficile l'obtention d'une surface lisse en raison de la dureté de l'arc. Si l'arc plasma est trop mou, il peut avoir un effet négatif sur l'effet de compression de la buse.

En raison de la faible fluidité et de la conductivité thermique du métal en fusion de l'acier inoxydable, le fond de la coupe a tendance à surchauffer, et le métal en fusion restant dans la coupe fusionne avec la partie inférieure de la coupe, formant des cordons de soudure difficiles à enlever après la solidification.

Pour résoudre ces problèmes, le personnel technique de l'entreprise a mis au point, après de nombreux essais et discussions, une buse adaptée qui permet de modérer la douceur et la dureté de l'arc plasma, de maintenir une longueur d'arc suffisante et de faciliter le nettoyage de la racine. En conséquence, l'arc plasma atteint à la fois une grande efficacité de nettoyage des racines et une grande stabilité de l'arc, tout en produisant une surface de coupe relativement lisse, sans perles de soudure, et en facilitant l'élimination du laitier.

Le principe du procédé de coupage à l'arc au plasma d'air composé consiste à utiliser une buse à deux couches, la buse intérieure fournissant le gaz de travail habituel et la buse extérieure de l'air comprimé.

Les avantages de cette méthode de coupe sont doubles : d'une part, elle utilise l'air comprimé pour des réactions exothermiques dans la zone de coupe afin d'augmenter la vitesse de coupe ; d'autre part, elle évite le contact direct entre l'air et l'électrode, ce qui réduit l'usure de l'électrode et permet l'utilisation d'électrodes en tungstène pur ou en tungstène cérié (tungstène-rhénium).

Le découpage à l'arc plasma utilise des gaz de travail tels que l'azote, l'hydrogène, l'argon, l'oxygène et l'air. Une comparaison de leurs caractéristiques de coupe est présentée dans le tableau 6-18.

Tableau 6-18 : Comparaison des caractéristiques de coupe des différents gaz utilisés pour le découpage à l'arc plasma

| Méthode de coupe | Arc plasma argon-hydrogène | Arc à plasma d'azote | Arc à plasma d'air | Arc à plasma d'oxygène | Arc plasma avec air comprimé et eau |

| Caractéristiques de coupe | Excellente performance de coupe ; surface de coupe lisse et métallique ; moins de fumées et de poussières par rapport à la découpe à l'arc plasma à l'azote ; trait de scie plus étroit. Inconvénients : le laitier a tendance à coller ; la vitesse de coupe est inférieure de 20% à 30% à celle du découpage à l'arc au plasma d'azote ; ce procédé n'est pas très adapté au découpage de tôles d'une épaisseur inférieure à 10 mm. | Bonne performance de coupe ; bonne surface de coupe ; moins de risque de collage du laitier ; facilité de réglage des paramètres du processus de coupe ; gaz moins cher que l'argon et l'hydrogène pour le découpage à l'arc plasma ; faibles coûts d'exploitation. Inconvénients : génère plus de fumée et de NOx ; la surface coupée présente une couche de nitrure qui peut entraîner une porosité pendant le soudage. L'usure de l'électrode est plus rapide que pour le découpage à l'arc par plasma d'argon et d'hydrogène. | Performance de coupe raisonnable ; bonne surface de coupe ; vitesse de coupe relativement rapide ; obtention facile de surfaces de coupe sans scories ; gaz de travail facilement accessible ; faibles coûts d'exploitation. Inconvénients : la surface de coupe contient des nitrures ; l'épaisseur du matériau à couper est limitée ; les électrodes et les buses sont sujettes à l'usure. | Performance de coupe raisonnable ; bonne surface de coupe ; vitesse de coupe rapide ; obtention facile de surfaces de coupe sans scories. Inconvénients : l'épaisseur du matériau à découper est limitée ; les électrodes et les buses s'usent rapidement. | Les performances de coupe sont excellentes ; la vitesse de coupe est environ 30% plus rapide que la coupe à l'arc au plasma d'azote typique. La surface de coupe est lisse et brillante, capable d'obtenir une surface de coupe verticale (d'un seul côté de la coupe), avec un bord supérieur tranchant et sans scories sur le bord inférieur. Il subit une déformation thermique minimale et peut supprimer les effets nocifs tels que la lumière, les gaz toxiques et la fumée. Il possède une forte capacité de coupe, particulièrement avantageuse pour la coupe de tôles épaisses. Inconvénients : la surface de coupe est recouverte d'une couche de nitrure, ce qui rend difficile la visualisation de l'état de la coupe. En outre, il nécessite une plate-forme de coupe avec un bac à eau et une puissance d'arc plus élevée. |

Pour lutter contre la pollution de l'air et le bruit pendant le processus de découpage à l'arc plasma, une méthode efficace consiste à utiliser le découpage à l'arc plasma sous l'eau. Cette méthode consiste à placer le matériau à découper à plat dans un bassin de découpe rempli d'eau et à utiliser un pistolet de découpe à l'arc plasma spécial pour la découpe sous l'eau. Pendant la découpe, le pistolet de découpe à l'arc plasma est immergé à environ 100 mm sous la surface de l'eau, ce qui permet d'isoler les fumées nocives et de réduire le bruit.

La découpe sous-marine peut également éliminer la déformation des plaques minces, améliorer la qualité de la découpe et prévenir la corrosion de l'acier inoxydable causée par la découpe thermique. Cependant, il augmente le coût d'investissement de l'équipement, notamment en ce qui concerne les réservoirs d'eau étanches spécialisés et les pompes à eau de circulation de grande capacité.

Cette méthode se caractérise par une grande précision dimensionnelle, des joints de coupe étroits et peu inclinés, une réduction des scories, des surfaces de coupe lisses et une déformation thermique minimale. Toutefois, elle nécessite un équipement de coupage à l'arc plasma de haute précision, notamment des sources d'énergie et des torches spéciales pour le coupage à l'arc plasma. La structure de la buse de coupage à l'arc plasma fin, comparée à celle d'une buse de coupage à l'arc plasma standard, est illustrée à la figure 6-15.

La figure montre que la structure de la buse de découpe à l'arc plasma fin est une conception à trois couches, qui permet de concentrer fortement l'énergie de l'arc plasma, soit environ deux fois la concentration d'énergie d'une buse standard.

Il prolonge également la durée de vie de la buse et réduit les coûts de production. Cet équipement spécialisé est déjà produit par des fabricants étrangers et a attiré l'attention d'entreprises nationales et internationales spécialisées dans la fabrication de précision et les structures de soudage.

a) torche de coupage plasma classique b) torche de coupage plasma de précision.

La découpe au laser est une nouvelle méthode de découpe thermique et constitue l'étoile montante de la découpe de l'acier inoxydable. Elle utilise l'énergie élevée d'un faisceau laser pour découper thermiquement des pièces. Cette méthode peut être utilisée pour couper des matériaux métalliques et non métalliques, et certains appellent le faisceau laser la "lame de coupe", ce qui n'est pas exagéré.

Dans la production industrielle, les méthodes courantes de découpe au laser peuvent être classées, en fonction des mécanismes de découpe, en découpe par vaporisation laser, découpe par fusion laser et découpe par oxygène laser. Le tableau 6-19 présente une comparaison de la densité énergétique de plusieurs méthodes de découpe thermique. Le tableau montre clairement que la découpe au laser possède la densité énergétique la plus élevée.

Tableau 6-19 : Comparaison des densités d'énergie de plusieurs méthodes de découpe thermique

| Méthodes de coupe | Densité énergétique (W/cm²) | |

| Découpage à la flamme d'oxygène et de gaz combustible | 5 × 104 | |

| Découpe à l'arc plasma | 105 ~ 1.8 × 106 | |

| Découpe au laser | (en continu) | 10 ~ 106 |

| (pulsé) | 104 ~ 1010 | |

Grâce à sa densité d'énergie de coupe élevée, il permet une coupe de précision avec une déformation minimale de la pièce à usiner, ce qui élimine la nécessité d'un usinage supplémentaire avant l'utilisation.

La précision de coupe peut atteindre 0,1 à 0,2 mm, avec une rugosité de la surface de coupe d'une douzaine de micromètres (Ra). Le trait de scie est très étroit, notamment avec une largeur de zone affectée thermiquement de seulement 0,01 à 0,1 mm, ce qui n'affecte pas les propriétés du matériau.

Lorsqu'on utilise un découpeur laser de 2 kW pour découper des plaques d'acier de moins de 10 mm d'épaisseur, la vitesse de découpe peut égaler celle de la découpe à l'arc plasma.

Il peut couper non seulement l'acier et les matériaux non ferreux, mais aussi les matériaux non métalliques tels que le plastique, le cuir et le tissu.

Pendant la coupe, il n'y a pas de rayonnement fort, de bruit ou de pollution environnementale, ce qui crée un meilleur environnement de travail pour la santé de l'opérateur.

Le tableau 6-20 compare les performances de la découpe laser à celles de l'oxycoupage ou de l'oxycoupage à la flamme et de la découpe à l'arc plasma.

Tableau 6-20 : Comparaison des performances de coupe des différentes méthodes de coupe

| Méthode de coupe | Coupe au gaz (buse de coupe à acétylène à pression égale) | Découpe à l'arc plasma (arc plasma à l'azote 230A) | Découpe au laser (CO2Laser à gaz, 1kW) | ||

| Source de chaleur | Chaleur de combustion fer-oxygène | Énergie électrique | L'énergie lumineuse | ||

| Principaux matériaux applicables | Acier à faible teneur en carbone, acier faiblement allié | Acier à faible teneur en carbone, acier faiblement allié, acier inoxydable et autres métaux non ferreux | Divers aciers, la plupart des métaux non ferreux, ainsi que les céramiques, les plastiques, le bois, le cuir et d'autres non-métaux. | ||

| Largeur de la bande de roulement | Moyen | Grandes dimensions | Très petit | ||

| Précision des dimensions de coupe | Médiocre (écart de 1 à 2 mm) | Moyen (écart de 0,5 à 1,0 mm) | Très élevé (écart de 0,1-0,2 mm) | ||

| Verticalité de la surface de coupe | Non significatif | Grandes dimensions | Petit | ||

| Rugosité de la surface de coupe | En général | Bon | Bon | ||

| Profondeur de fusion de l'arête de la surface de coupe | Non significatif | Relativement important | Petit | ||

| Profondeur de la zone affectée thermiquement | Important | Moyen | Petit | ||

| Vitesse de coupe (mm/min) | Épaisseur de la plaque (mm) | <1 | 1 | 1 | >5000 |

| 2 | 1 | 1 | 3500 | ||

| 6 | 600 | 3700 | 1000 | ||

| 12 | 500 | 2700 | 300 | ||

| 25 | 450 | 1200 | - | ||

| 50 | 300 | 250 | - | ||

| >100 | <150 | - | - | ||

L'équipement de coupe comprend des systèmes d'injection de CO2 et les lasers à solide à grenat d'yttrium et d'aluminium, dont les principales spécifications techniques sont présentées dans le tableau 6-21.

Tableau 6-21 : Types de découpeurs laser et principaux paramètres techniques

| Les types | Longueur d'onde/μm | Forme d'oscillation | Gamme de puissance de sortie | |

| État solide | Grenat d'aluminium et d'yttrium | 1.065 | En continu | 5 ~ 750 W |

| Gaz | LE CO2 | 10.63 | En continu | 1 W ~ 1,5 kW |

Les types de gaz d'assistance varient selon les matériaux. Dans le cas de la découpe de matériaux inflammables et de métaux pour lesquels l'oxydation doit être évitée, des gaz inertes ou neutres sont utilisés. L'oxygène peut être utilisé pour la découpe de matériaux métalliques généraux. L'oxycoupage laser est couramment utilisé pour découper des matériaux métalliques tels que l'acier au carbone, l'acier inoxydable, le titane et les alliages de titane, l'aluminium et les alliages d'aluminium.

L'oxycoupage laser est similaire à l'oxycoupage à la flamme, où l'énergie laser est utilisée pour chauffer le matériau jusqu'à son point d'ignition, puis le brûler dans un courant d'oxygène. Les scories fondues qui en résultent sont ensuite éliminées de la découpe par le flux d'oxygène.

La chaleur supplémentaire produite par la réaction d'oxydation améliore considérablement la vitesse et la qualité de la coupe. Pour les métaux qui peuvent être complètement oxydés, la vitesse de coupe peut être multipliée par 10 par rapport à l'oxycoupage à la flamme. La figure 6-16 présente un schéma typique d'un chalumeau de découpe laser-oxygène.

Les paramètres du processus d'oxycoupage laser de l'acier inoxydable sont indiqués dans le tableau 6-22.

1 - Pièce à usiner 2 - Buse de découpe 3 - Tuyau d'entrée d'oxygène 4 - Manomètre d'oxygène 5 - Tuyau d'eau de refroidissement de la lentille 6 - Lentille de focalisation 7 - Faisceau laser 8 - Tuyau d'eau de refroidissement du miroir réfléchissant 9 - Miroir réfléchissant 10 - Servomoteur 11 - Vis à billes 12 - Circuit de commande et d'entraînement de l'amplification 13 - Capteur de position

Tableau 6-22 : Caractéristiques et applications de la découpe laser à l'oxygène pour l'acier inoxydable

| Epaisseur de la pièce (mm) | Puissance du laser (W) | Vitesse de coupe (cm/min) | Gaz de coupe | Caractéristiques et applications |

| 0.5 | 250 | 450 | Oxygène | Pas de déformation, économie de matériau, économie de main-d'œuvre. Utilisé dans la fabrication de pièces d'avion, de composants de rotor d'hélicoptère et de pièces similaires. |

| 2 | 250 | 25 | ||

| 3.175 | 500 | 180 | ||

| 1 | 1000 | 800 | ||

| 1.57 | 1000 | 456 | ||

| 6 | 1000 | 80 | ||

| 4.8 | 2000 | 100 | ||

| 6.3 | 2000 | 150 | ||

| 12 | 2000 | 40 |

Les machines de découpe laser sont largement utilisées dans le pays et à l'étranger en raison de leur haute précision de coupe, de leur qualité élevée et de leur vitesse de coupe rapide. Les machines de découpe laser manuelles et mécaniques ordinaires n'ont pas encore atteint le stade de la pratique industrielle, et toutes les applications actuelles utilisent des systèmes contrôlés par commande numérique (CN).

Les principaux composants d'une machine de découpe laser CNC comprennent un portique, un laser, un système optique, une tête de découpe laser, un système de commande et d'entraînement CNC, un système d'alimentation en gaz, un système d'évacuation des fumées et un système de dépoussiérage, entre autres.

Des fabricants renommés d'équipements de soudage et de découpe, tant nationaux qu'étrangers, sont capables de produire des équipements de découpe laser CNC de haute qualité, dont l'épaisseur maximale pour la découpe de l'acier inoxydable peut atteindre 16 mm.