1. Meulage L'objectif principal du meulage des pièces soudées en acier inoxydable est d'éliminer les marques de soudage et d'obtenir une rugosité de surface de R10um sur la pièce, en préparation du trempage brillant. À lire également : Rugosité de surface : Le guide complet L'étape de meulage comprend généralement les opérations suivantes : Les détails sont les suivants : 1. Inspection visuelle Une inspection visuelle doit être [...]

L'objectif principal du meulage des pièces soudées en acier inoxydable est d'éliminer les marques de soudure et d'obtenir un résultat optimal. rugosité de la surface de R10um sur la pièce, en préparation du trempage brillant.

Lecture connexe : Rugosité de surface : Le guide complet

L'étape du broyage comprend généralement

Les détails sont les suivants :

Un contrôle visuel est effectué sur les pièces avant leur transfert à l'étape finale du processus de fabrication. processus de polissage. Cette inspection permet de détecter les défauts qui ne peuvent pas être corrigés au cours de ce processus, comme une soudure manquante, pénétration de la soudureles points de soudure de profondeur inégale, les soudures trop éloignées du joint, les dépressions locales, les raccords bout à bout inégaux, les rayures profondes, les ecchymoses, les déformations importantes, etc.

Si l'un de ces défauts est présent, les pièces doivent être renvoyées au processus précédent pour être réparées.

S'il n'y a pas de tels défauts, les pièces peuvent alors passer au processus de polissage.

Utilisez une bande abrasive #600 pour poncer la pièce en la déplaçant d'avant en arrière sur trois côtés.

L'objectif de ce processus est d'éliminer les marques de soudure laissées sur la pièce par le soudage. processus de soudage et d'éliminer les meurtrissures qui ont pu se produire au cours des processus précédents, afin d'obtenir la formation initiale du congé de raccordement à la jonction de la soudure.

Les surfaces horizontales et verticales doivent être largement exemptes de rayures et de meurtrissures importantes.

Après ce processus, la rugosité de la surface de la pièce doit être de R0,8 mm.

Veillez à maintenir un angle d'inclinaison correct de la machine à bande abrasive et à contrôler la pression appliquée par la machine sur la pièce pendant le processus de polissage.

En règle générale, il convient de former une ligne droite avec la surface à travailler.

Utilisez une bande abrasive #800 pour poncer les trois côtés de la pièce en la déplaçant d'avant en arrière. Ce processus est principalement utilisé pour corriger les joints des processus précédents et pour affiner les marques produites lors du ponçage grossier.

Poncer les marques laissées par les processus précédents à plusieurs reprises jusqu'à ce que la surface de la pièce soit exempte de rayures et apparaisse brillante.

La rugosité de la surface de la pièce après ce processus doit atteindre R0,4 mm.

Il est important de noter que de nouvelles égratignures et ecchymoses ne sont pas autorisées au cours de ce processus, car elles ne peuvent pas être réparées lors des processus ultérieurs.

La bande abrasive #1000 est principalement utilisée pour corriger les fines lignes des processus précédents. La méthode de ponçage est la même que celle décrite précédemment.

L'objectif de ce processus est d'éliminer tout joint entre la partie rectifiée de la pièce et la partie non rectifiée, d'améliorer encore la brillance de la surface de la pièce et d'obtenir un effet proche de celui d'un miroir. La rugosité de la surface de la pièce après ce processus doit atteindre R0,1 mm.

En règle générale, une bande abrasive #600 peut poncer 6 à 8 pièces sur des pièces de 1500 mm de long, une bande abrasive #800 peut poncer 4 à 6 pièces et une bande abrasive #1000 peut poncer 1 à 2 pièces.

Le nombre exact de pièces pouvant être polies peut varier en fonction de facteurs tels que les points de soudure des pièces, la pression utilisée pour le polissage et la méthode de polissage.

Il est important de noter que lors du remplacement de la bande abrasive, il faut s'assurer que la bande tourne doucement sur la roue éponge afin d'obtenir un meulage uniforme de la pièce.

Description du broyage des trois faces :

Les deux côtés de l'élément soudé qui sont séparés par le bord de soudure, tant horizontalement que verticalement, doivent être polis.

Au total, trois faces de la pièce soudée doivent être polies.

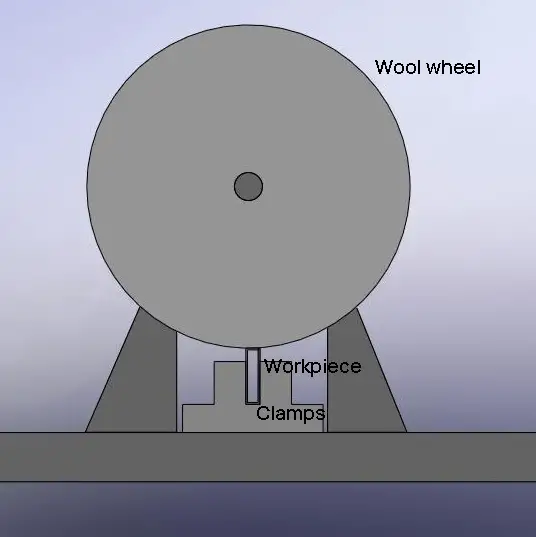

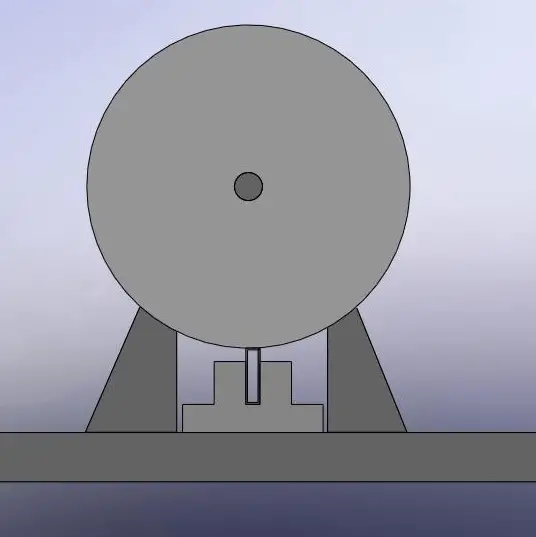

Un diagramme du processus de polissage est présenté dans la figure ci-jointe.

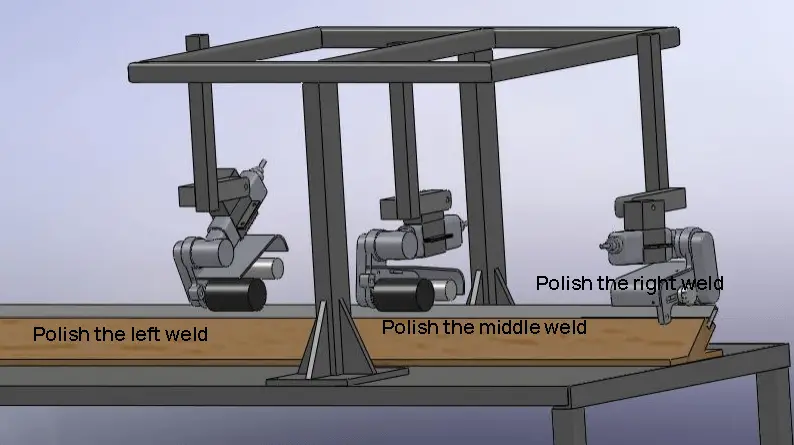

Schéma de neuf machines de polissage :

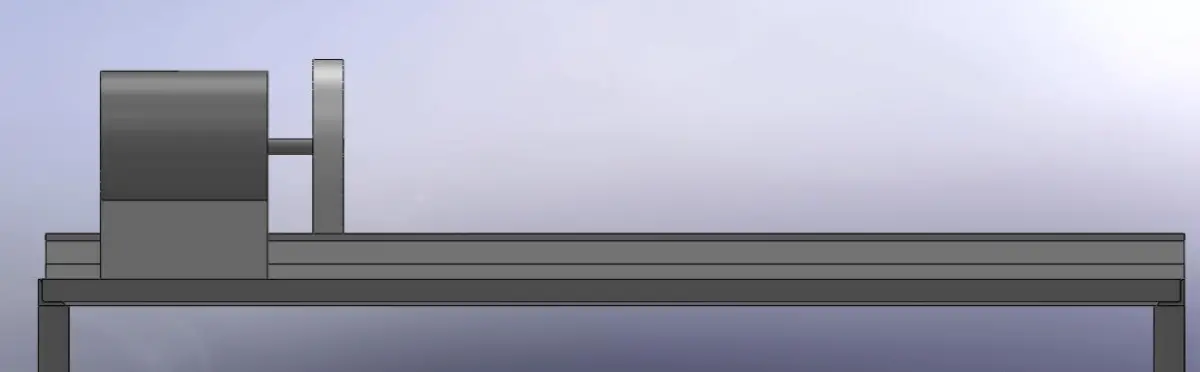

Trois ponceuses à bande sont utilisées en tant que processus unique (groupe) pour poncer trois surfaces.

Dans la pratique, la position de ponçage du groupe suivant de ponceuses à bande doit être positionnée à 1-1,5 mm en avant de la position de ponçage du groupe précédent.

Cette disposition permet au groupe suivant de ponceuses à bande de poncer et d'éliminer plus efficacement les marques de polissage laissées par le groupe précédent.

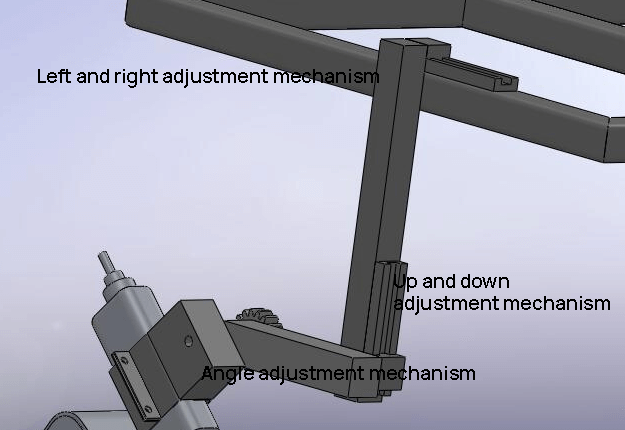

Chaque ponceuse à bande est équipée de 27 mécanismes de réglage, dont des mécanismes de réglage avant et arrière, un mécanisme de réglage vers le haut et vers le bas, et un mécanisme de réglage de l'angle de la ponceuse à bande.

L'équipement final pour le soudage des pièces consiste en trois ou quatre mécanismes, dont chacun est poli à l'aide de différentes bandes abrasives. La position, l'angle et la pression de polissage de chaque ponceuse à bande sont contrôlés par le mécanisme de réglage de la machine de polissage, qui est réglé avant que l'équipement ne commence à fonctionner afin de garantir un positionnement, un angle et une pression de travail corrects.

L'un des mécanismes de réglage est équipé d'un interrupteur photoélectrique qui détecte les signaux afin d'éviter le surbroyage aux deux extrémités de la pièce. Par exemple, le mécanisme de réglage de l'angle de la machine à bande abrasive est réglé pour détecter la pièce entrant dans la partie inférieure de la machine via le commutateur photoélectrique.

À ce stade, le mécanisme de réglage s'active et soulève la machine à bande abrasive. Lorsque la pièce atteint une position spécifique, le mécanisme abaisse la machine à bande abrasive et le polissage commence.

Lorsque le polissage est presque terminé, le mécanisme de détection détecte la pièce et le mécanisme de réglage soulève pneumatiquement la machine à bande abrasive. Cela permet d'éviter un polissage excessif aux deux extrémités du tube carré en acier inoxydable.

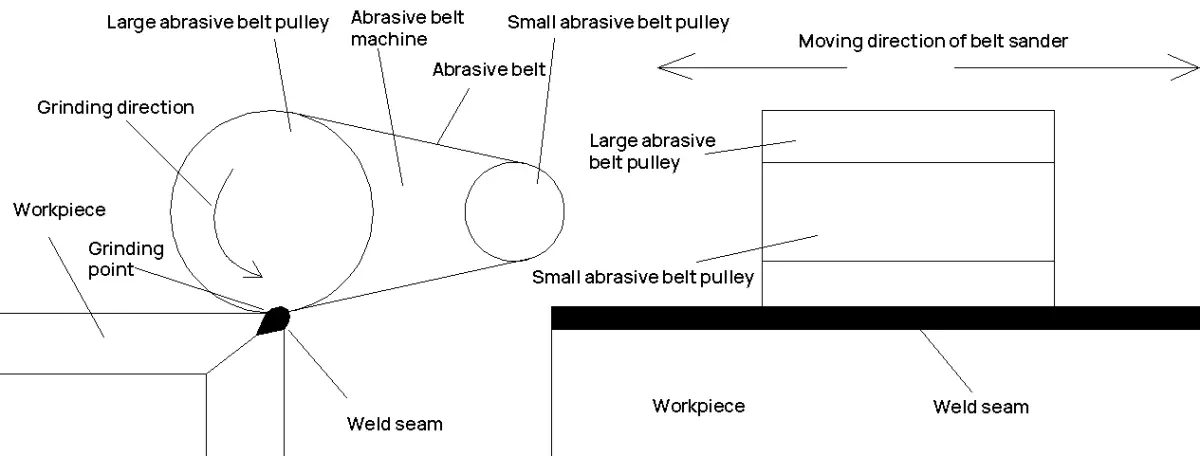

Méthodes de broyage :

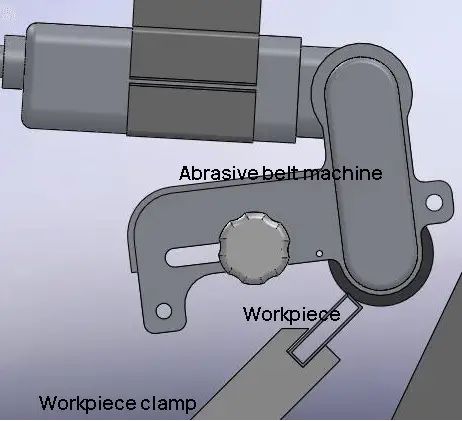

La pièce est meulée en appuyant sur la roue en caoutchouc de la machine à bande abrasive. Pendant le meulage, la machine à bande abrasive ou la pièce peuvent être déplacées horizontalement pour éliminer les points de soudure un par un. L'image de droite montre la méthode de polissage de la machine à bande abrasive. machine à polir.

La pièce est serrée à un angle de 45 degrés et polie à l'aide de la grande roue à bande abrasive de la machine à bande abrasive.

L'objectif principal du processus de trempage brillant est de produire une finition miroir sur l'acier inoxydable rectifié. Ce processus comporte généralement deux étapes : le cirage et le polissage. Il nécessite deux moteurs, deux roues en laine, une grande cire verte et un chiffon.

Les détails sont les suivants :

Inspecter visuellement les pièces soudées qui ont été traitées à l'étape précédente. Confirmez l'absence de problèmes qui ne peuvent être résolus au cours de l'étape de polissage. Il s'agit notamment des points suivants

Si de tels problèmes sont constatés, les pièces soudées doivent être renvoyées pour être rectifiées ou réparées.

Remarque : ce procédé ne permet pas de réparer les bosses, les gouges ou les grosses rayures qui se produisent pendant le processus de meulage. Il permet toutefois de réparer les lignes très fines, telles que celles résultant du meulage 1000 #, bien que le processus demande beaucoup de travail.

Une roue en laine entraînée par un moteur à grande vitesse est utilisée pour polir la surface du miroir à l'aide de cire, imitant ainsi la méthode de polissage précédente.

L'objectif de ce processus est d'affiner les pièces après qu'elles ont subi les étapes de polissage précédentes, et non d'effectuer un meulage supplémentaire.

Veillez à ne pas appliquer la cire de polissage sur le film de protection à la surface de la pièce pendant l'opération. Veillez à ce que le film de protection ne soit pas endommagé.

Ce processus est la dernière étape du processus de polissage de la surface du miroir.

Après avoir effectué toutes les opérations précédentes, utilisez un disque en coton propre pour essuyer la surface de la pièce. Cette étape permet de nettoyer et de polir la pièce.

L'objectif de ce processus est d'obtenir une surface sans marques de soudure et d'augmenter la luminosité de la pièce jusqu'à 8k au-dessus de la réflexion du miroir. Le résultat doit être un aspect miroir uniforme avec des différences minimes entre les pièces polies et celles qui ne le sont pas.

a. Méthode d'épilation à la cire :

En règle générale, le disque de laine doit être enduit de cire avant le meulage de la pièce. Le meulage ne doit pas commencer avant que le disque de laine ne soit recouvert de cire verte.

Le processus d'application de la cire est illustré dans la figure suivante.

b. Pourquoi le moteur à grande vitesse entraîne-t-il directement le rouet à laine pour cirer et broyage la pièce en acier inoxydable pour la rendre brillante ?

La cire bleue est une substance huileuse qui est solide à température ambiante mais qui devient liquide lorsqu'elle est chauffée.

La roue de laine est entraînée par un moteur à grande vitesse, qui la fait tourner à grande vitesse.

Lorsque le disque de laine est enduit de cire bleue, il ponce la surface de la pièce. La nature huileuse de la cire donne une surface brillante à la pièce.

Il est donc essentiel de choisir le bon moteur pour entraîner le disque de laine pendant le processus de polissage.

Le moteur utilisé pour le polissage doit avoir une vitesse de rotation d'au moins 13 000 tours par minute (r/min) et une puissance d'au moins 500 watts (W).

Si la vitesse est inférieure à cette exigence, la brillance et l'effet miroir de la pièce polie ne seront pas satisfaisants.

Par conséquent, les moteurs ordinaires ne répondent généralement pas à ces spécifications et les moteurs à grande vitesse sont couramment utilisés à la place.

c. Les meules de laine disponibles sur le marché peuvent être divisées en meules grossières et en meules fines.

Le choix du rouet à laine est crucial.

Les meules en laine grossière sont plus faciles à polir, mais les meules en laine fine sont généralement utilisées dans la production réelle pour obtenir des résultats optimaux.

d. Lors du processus de polissage, la pression exercée sur la pièce doit également être contrôlée.

Une pression excessive pendant le processus de polissage peut entraîner l'élimination d'une grande partie du film protecteur par le disque de laine. Cela peut entraîner une décoloration ou un noircissement de la pièce, ce qui nuit à son aspect miroir d'origine.

e. Pendant le processus de polissage, il est important d'appliquer continuellement une quantité suffisante de cire bleue. Dans le cas contraire, le disque de laine peut fumer en raison de la température élevée, ce qui entraîne une usure importante et des dommages à la fois au disque de laine et à l'acier inoxydable.

f. Les petites lignes qui doivent être réparées pendant la phase d'éclairage doivent l'être manuellement, une par une, ce qui rend le processus long et fastidieux.

Dans la mesure du possible, évitez d'effectuer des travaux de réparation à ce stade.

g. En général, deux moteurs sont installés pour le cirage, chaque moteur étant responsable du polissage d'un côté de la pièce.

Il est possible d'envisager l'utilisation d'un seul moteur pour le polissage des bords afin d'améliorer la luminosité des bords.

h. Remplacer la roue de laine si nécessaire.

Plusieurs suppléments sur le brunissage :

a. Brûlure :

La méthode de brunissage est similaire à la méthode de cirage, mais au lieu d'utiliser de la cire, on utilise une roue en tissu pour le processus de brunissage.

Le brunissage est l'étape finale du processus de polissage.

Il est important de veiller à ce que la surface du miroir ne soit pas endommagée après le polissage, car cela rendrait tous les efforts précédents inefficaces.

a. Le processus de brunissage consiste à attacher une roue en tissu à un moteur à grande vitesse, qui fait tourner la roue à grande vitesse. La roue est ensuite utilisée pour nettoyer la surface de la pièce en éliminant la saleté et les résidus de cire. Il en résulte une surface polie.

Dans le cas du brunissage proprement dit, il est souvent associé à l'utilisation d'une poudre abrasive. La poudre de ponçage permet d'éliminer la substance huileuse, telle que la cire bleue, de la pièce. Son but premier est de faciliter l'élimination de la cire bleue qui a adhéré à la surface.

Si le processus de brunissage n'est pas effectué à l'aide d'une poudre abrasive, il peut être difficile d'éliminer la cire bleue de la surface et elle peut également se transférer facilement à d'autres endroits, ce qui affecte l'aspect général.

b. Pour obtenir la brillance miroir requise pour la pièce, il est essentiel de maintenir la propreté de la roue en tissu utilisée dans le processus de brunissage.

Dans la pratique, il peut être nécessaire de remplacer la roue en tissu en fonction des circonstances.