L'acier inoxydable est-il vraiment plus résistant que l'alliage d'aluminium, ou s'agit-il simplement d'une question de point de vue ? Cet article se penche sur les différences entre ces deux matériaux polyvalents, en explorant leurs forces, leurs faiblesses et les propriétés uniques qui les rendent idéaux pour diverses applications. Que vous soyez intéressé par la résistance à la corrosion, le poids ou la rentabilité, vous obtiendrez des informations précieuses qui vous aideront à prendre des décisions éclairées pour vos projets. Poursuivez votre lecture pour découvrir le matériau qui répondra le mieux à vos besoins.

Tous les métaux réagissent avec l'oxygène de l'atmosphère et forment un film d'oxyde à leur surface. L'oxyde de fer, qui se forme sur l'acier au carbone ordinaire, continue à s'oxyder et finit par provoquer des trous par corrosion. L'acier au carbone peut être protégé par galvanoplastie avec de la peinture ou des métaux résistants à l'oxydation tels que le zinc, le nickel et le chrome, mais cette protection n'est que temporaire et peut être facilement endommagée.

L'acier inoxydable résiste aux milieux faiblement corrosifs tels que l'air, la vapeur et l'eau, ainsi qu'aux milieux chimiquement corrosifs tels que l'acide, l'alcali et le sel. Le terme "acier inoxydable" est souvent utilisé pour désigner l'acier résistant à la corrosion faible, tandis que le terme "acier résistant à l'acide" est utilisé pour décrire l'acier résistant à la corrosion chimique.

La distinction entre les deux est due à des différences de composition chimique. Tous les aciers inoxydables ne sont pas résistants à la corrosion chimique, alors que les aciers résistants aux acides sont généralement résistants à la corrosion. La résistance à la corrosion de l'acier inoxydable dépend des éléments d'alliage qu'il contient, le chrome étant l'élément clé pour obtenir une résistance à la corrosion.

Lorsque la teneur en chrome de l'acier atteint environ 1,2%, le chrome réagit avec l'oxygène dans l'environnement corrosif pour former une fine pellicule d'oxyde à la surface de l'acier, empêchant ainsi la poursuite de la corrosion. Les autres éléments d'alliage couramment utilisés sont le nickel et le molybdène, titaneLa gamme de produits de l'acier inoxydable est composée d'un grand nombre d'éléments, dont le nickel, le niobium, le cuivre et l'azote, afin de répondre aux différents besoins et exigences de l'acier inoxydable en termes de microstructure et de propriétés.

Acier inoxydable ferritique

Acier inoxydable ferritique contient entre 12% et 30% de chrome. Sa résistance à la corrosion, sa ténacité et son soudabilité La résistance à la corrosion sous contrainte par le chlorure est meilleure que celle des autres types d'acier inoxydable.

Acier inoxydable austénitique

L'acier inoxydable austénitique a une teneur en chrome supérieure à 18%, avec 8% de nickel et de petites quantités de molybdène, de titane, d'azote et d'autres éléments. Il présente d'excellentes performances globales et peut résister à la corrosion dans divers milieux.

Acier inoxydable duplex austéno-ferritique

L'acier inoxydable duplex austéno-ferritique combine les avantages de l'acier inoxydable austénitique et de l'acier inoxydable ferritique et présente une ductilité supérieure.

Acier inoxydable martensitique

Acier inoxydable martensitique a une résistance élevée mais une plasticité et une soudabilité médiocres.

L'acier inoxydable durci par précipitation présente une bonne formabilité et une bonne soudabilité, ce qui en fait un choix populaire pour les applications à très haute résistance dans les industries nucléaire, aéronautique et aérospatiale.

Sur la base de sa composition, l'acier inoxydable durci par précipitation peut être classé en quatre catégories : le système Cr (SUS400), le système Cr-Ni (SUS300), le système Cr-Mn-Ni (SUS200) et le système durci par précipitation (SUS600).

Série 200 : Acier inoxydable austénitique chrome-nickel-manganèse.

Série 300 : Acier inoxydable austénitique chrome-nickel.

301 : Connu pour sa bonne ductilité, ce type d'acier inoxydable est souvent utilisé pour le moulage de produits et peut être durci par la vitesse de la machine. Il présente une excellente soudabilité et une meilleure résistance à l'usure et à la corrosion. résistance à la fatigue par rapport à l'acier inoxydable 304.

302 : présente la même résistance à la corrosion que 304, mais avec une résistance plus élevée à la corrosion. teneur en carbonece qui permet d'améliorer la résistance.

303 : Contient une petite quantité de soufre et de phosphore, ce qui le rend plus facile à couper.

304 : également connu sous le nom d'acier inoxydable 18/8 et 0Cr18Ni9 dans la marque GB.

309 : offre une meilleure résistance à la température que le 304.

316 : Deuxième acier inoxydable le plus utilisé après le 304, il est principalement utilisé dans l'industrie alimentaire et pour les équipements chirurgicaux. L'ajout de molybdène lui confère une structure spéciale résistante à la corrosion et une meilleure résistance à la corrosion par les chlorures, ce qui en fait un choix populaire pour les applications "acier marin".

L'inox 316 est couramment utilisé dans les unités de récupération du combustible nucléaire et est généralement spécifié dans la nuance 18/10.

Série 321 - Semblable à la série 304, mais l'ajout de titane réduit le risque de corrosion des soudures.

Série 400 - Ferritique et acier inoxydable martensitique.

408 - Bonne résistance à la chaleur mais faible résistance à la corrosion. Composition : 11% de chrome et 8% de nickel.

409 - Le modèle le moins cher (britannique et américain) utilisé principalement pour les tuyaux d'échappement des automobiles. Acier inoxydable ferritique (acier au chrome).

410 - Acier martensitique (acier au chrome à haute résistance) avec une bonne résistance à l'usure mais une mauvaise résistance à la corrosion.

416 - L'ajout de soufre améliore l'aptitude à la transformation du matériau.

420 - Martensitique "outil de coupe Acier de "qualité" similaire aux premiers aciers inoxydables comme l'acier à haute teneur en chrome Brinell. Également utilisé pour les outils chirurgicaux qui peuvent être rendus très brillants.

430 - Acier inoxydable ferritique utilisé pour la décoration, comme les accessoires automobiles. Bonne aptitude au formage, mais mauvaise résistance à la température et à la corrosion.

440 - Acier à outils de coupe à haute résistance avec une teneur en carbone légèrement plus élevée. Permet d'obtenir des limite d'élasticité avec un traitement thermique approprié et une dureté pouvant atteindre 58 HRC. L'un des aciers inoxydables les plus durs. Couramment utilisé pour les lames de rasoir. Trois modèles courants : 440A, 440B, 440C et 440F (facile à traiter).

Série 500 - Chrome résistant à la chaleur acier allié.

Série 600 - Acier inoxydable martensitique durcissant par précipitation.

630 - Modèle d'acier inoxydable à durcissement par précipitation le plus couramment utilisé, également connu sous le nom de 17-4. Composition : 17% de chrome et 4% de nickel.

Caractéristiques et utilisations de l'acier inoxydable :

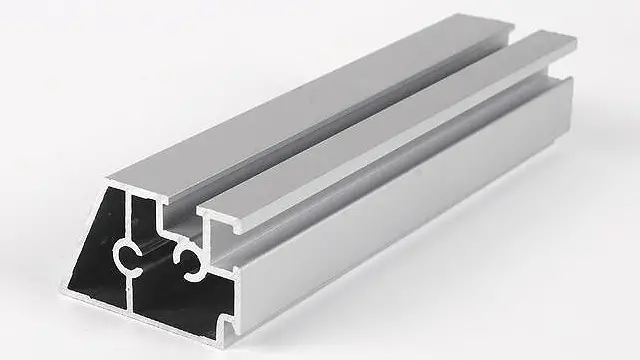

Le terme général d'alliages à base d'aluminium désigne un groupe de matériaux composés principalement d'aluminium et d'autres éléments tels que le cuivre, le silicium, le magnésium, le zinc et le manganèse. Les alliages secondaires éléments d'alliageLe nickel, le fer, le titane, le chrome et le lithium sont également présents en plus petites quantités.

Alliages d'aluminium sont connus pour leur faible densité et leur grande résistance, qui est comparable, voire supérieure, à celle de l'acier de haute qualité. En outre, les alliages d'aluminium possèdent une bonne plasticité et peuvent être facilement moulés dans différentes formes. Ces alliages présentent également une excellente conductivité électrique et thermique, ainsi qu'une résistance supérieure à la corrosion.

En raison de sa polyvalence et de sa durabilité, l'alliage d'aluminium est largement utilisé dans diverses industries, après l'acier. L'utilisation de l'alliage d'aluminium peut être divisée en deux catégories : aluminium moulé et l'alliage d'aluminium déformé. Aluminium moulé sont utilisés tels quels, tandis que les alliages d'aluminium déformés peuvent résister à un traitement sous pression, ce qui leur confère des propriétés mécaniques plus élevées.

Les alliages d'aluminium corroyés sont divisés en deux sous-catégories : les alliages d'aluminium renforcés non traitables à chaud et les alliages d'aluminium renforcés traitables à chaud. Les alliages non traitables à chaud, tels que l'aluminium de haute pureté, l'aluminium industriel de haute pureté, l'aluminium industriel pur et l'aluminium de haute pureté, sont des alliages non traitables à chaud. antirouille Les alliages d'aluminium renforcés par traitement thermique, en revanche, peuvent être améliorés par des méthodes de traitement thermique telles que la trempe et le vieillissement. Les alliages d'aluminium renforcés par traitement thermique, en revanche, peuvent être améliorés par des méthodes de traitement thermique telles que la trempe et le vieillissement, et sont divisés en aluminium dur, aluminium forgé, aluminium superdur et alliage d'aluminium spécial.

Les alliages d'aluminium coulé peuvent être classés en fonction de leur composition chimique : alliage d'aluminium-silicium, alliage d'aluminium-cuivre, alliage d'aluminium-cuivre, alliage d'aluminium-cuivre. alliage de magnésiuml'alliage d'aluminium et de zinc, et l'alliage d'aluminium et de terres rares. Dans la catégorie des alliages d'aluminium et de silicium, il existe deux sous-types : les alliages d'aluminium et de silicium simples et les alliages d'aluminium et de silicium spéciaux. Le premier possède de faibles propriétés mécaniques mais de bonnes propriétés de coulée, tandis que le second peut être renforcé par traitement thermique et possède à la fois des propriétés mécaniques élevées et de bonnes propriétés de coulée.

La torche "Xiangyun" utilisée lors des Jeux olympiques de Pékin en 2008 était fabriquée en alliage d'aluminium, un exemple de son utilisation répandue.