Vous êtes-vous déjà demandé en quoi la conception d'un poinçon est essentielle pour les matrices d'emboutissage ? Cet article présente les principes essentiels qui sous-tendent les structures des poinçons, des formes circulaires et non circulaires aux méthodes de fixation des poinçons. En explorant ces concepts, vous comprendrez comment optimiser la qualité et les performances des moules, garantissant ainsi le bon déroulement de vos processus d'emboutissage. Plongez-y pour découvrir des idées pratiques et des directives précises qui feront passer vos projets d'ingénierie au niveau supérieur.

La qualité du produit moulé est directement affectée par la qualité du poinçon. Quelle est donc l'importance du poinçon ? Laissez-nous vous en parler ci-dessous.

Théorie de la structure du poinçon

Il existe différentes formes de poinçons dans le moule. La structure des poinçons à section non circulaire doit être déterminée en fonction du processus de la bande et de l'état des produits moulés.

En ce qui concerne les poinçons à section circulaire, il existe des normes nationales correspondantes.

Les structures de poinçons circulaires les plus courantes sont les suivantes :

Nous pouvons comprendre les coups de poing circulaires comme des coups de poing en A et des coups de poing en T. Les coups de poing sont divisés en premier ordre, deuxième ordre et troisième ordre. Les coups de poing sont divisés en trois catégories : premier ordre, deuxième ordre et troisième ordre. Voici ce qui les différencie.

Les coups de poing A sont utilisés dans les petites positions de frappe, tandis que les coups de poing T sont utilisés dans les positions de frappe plus importantes.

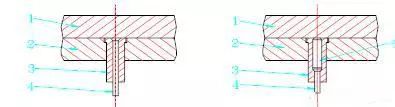

Dans une autre situation, lorsque l'épaisseur de la matériel d'emboutissage et l'ouverture sont similaires à la structure du petit poinçon, une structure de protection est utilisée pour améliorer sa résistance à la flexion longitudinale, comme le montre la figure.

La figure ci-dessous montre le style structurel utilisé pour assurer une installation pratique et une résistance automatique lorsqu'il y a de l'espace dans le poinçonnage ou lorsque les pièces du moule sont de grande taille.

Nous devons utiliser la technologie pour façonner les poinçons non circulaires, mais nous pouvons les classer en deux catégories : les poinçons circulaires et les poinçons carrés. Lorsque la pièce à usiner est circulaire, la partie fixe du poinçon peut être cylindrique. De même, la partie fixe du poinçon peut être carrée.

En général, l'utilisation de clous de selle pour faire face à la persuasion de la rotation de la machine convexe peut réduire la complexité de la fabrication du poinçon, comme le montre la figure ci-dessous.

Toutefois, lors de l'utilisation de poinçons cylindriques fixes non cylindriques, il convient de prêter attention au déplacement du poinçon.

En général, nous utilisons un serrage pour fixer le poinçon et utiliser l'ajustement du jeu pour combler l'écart entre le poinçon et la plaque de serrage.

L'écart peut être ajusté en fonction de l'épaisseur du matériau et de la précision du moule. Il est généralement de 0,01 mm d'un côté.

Dans le cas d'un diamètre plus important, le poinçon peut être réalisé sous la forme d'une étape d'assemblage. Les moules de poinçonnage à têtes multiples et autres moules convexes de petite et moyenne taille sont généralement fixés sous forme de rivets, en particulier lorsque la distance entre eux est relativement faible.

Si le moule de poinçonnage à têtes multiples est conçu avec une structure en gradins, ils interféreront l'un avec l'autre, et la structure du rivet sera plus compacte dans ce cas.

Pour la fixation de grandes pièces estampées, il est judicieux de fixer la base supérieure de la matrice et le poinçon, et de rendre le poinçon amovible. Pour certains poinçons qui s'usent facilement et certains petits poinçons, la solution consiste à utiliser une forme de fixation de poinçon remplaçable.

Cette forme structurelle présente l'avantage de réduire le temps de réparation du moule, de permettre un remplacement plus rapide et de ne pas nécessiter le démontage de l'ensemble de la filière supérieure. Il existe également une méthode de fixation par adhésif qui n'est pas couramment utilisée aujourd'hui et qui ne sera pas décrite en détail. Voir la figure ci-dessous pour plus de détails :

La longueur du poinçon est généralement déterminée par la structure du moule et théoriquement par l'épaisseur de la plaque supérieure du moule.

En règle générale, plus le délai est court pour répondre aux exigences de la structure et de l'utilisation, mieux c'est. La longueur du poinçon peut être calculée à l'aide de la formule suivante :

L = h1 + h2 + h3 + (10-20) (mm)

Où h1 est l'épaisseur de la règle de guidage (mm), h2 est l'épaisseur de la plaque de décharge (mm), h3 est l'épaisseur de la plaque de fixation du moule convexe (mm).

La longueur du poinçon est principalement déterminée par la structure du moule de poinçonnage.

En principe, elle est déterminée par l'épaisseur de la plaque supérieure du moule. En général, plus elle est courte, mieux c'est, lorsque les exigences en matière de structure et d'utilisation sont raisonnables. La formule ci-dessus peut être utilisée pour calculer la longueur du moule convexe.

La formule de 10-20 millimètres comprend la profondeur de l'entrée du poinçon, la quantité de réparation du poinçon et la distance entre la plaque de décharge du poinçon et la plaque de serrage du poinçon à l'état fermé.

La longueur du poinçon doit être modifiée en fonction de la structure et des exigences du moule de poinçonnage. Cette vérification n'est nécessaire que lorsque la section du poinçon est très petite et que l'épaisseur et la dureté du matériau poinçonné sont importantes.

Sinon, dans des situations générales, il n'est pas nécessaire de calculer la dureté du poinçon.

Sur la base de l'analyse ci-dessus, il est clair que les coups de poing sont importants. Les concepteurs devraient donc leur accorder plus d'attention dans leurs créations.