Le bras robotisé d'emboutissage est un élément essentiel de la fabrication intelligente. Les matrices d'emboutissage automatiques jouent un rôle essentiel dans le processus d'emboutissage. Sans matrices adéquates, il est difficile d'effectuer une production d'emboutissage de masse, et sans matrices avancées, il n'est pas possible de mettre en œuvre une technologie d'emboutissage avancée. Les trois éléments qui composent le processus d'emboutissage sont les matrices [...]

Le bras robotique d'emboutissage est un élément essentiel de la fabrication intelligente.

Les matrices d'emboutissage automatique jouent un rôle essentiel dans le processus d'emboutissage. Sans matrices adéquates, il est difficile de réaliser une production de masse, et sans matrices avancées, il n'est pas possible de mettre en œuvre une technologie d'emboutissage de pointe.

Les trois éléments qui composent le processus d'emboutissage sont le processus et l'outil d'emboutissage, l'équipement d'emboutissage et les matériaux d'emboutissage. Ce n'est qu'en les combinant que l'on peut produire des pièces d'estampage. Le coût d'un robot d'emboutissage est relativement faible et il peut être amorti en l'espace de six mois.

Le prix d'un bras robotisé varie de 60 000 à 100 000 yuans, en fonction du nombre d'axes et de la marque. Bien que le coût initial puisse être élevé, il équivaut au salaire de plusieurs employés si l'on calcule le temps et le mois.

En outre, l'efficacité opérationnelle d'un bras robotisé d'estampage est nettement plus élevée et le taux d'erreur est beaucoup plus faible que dans le cas d'une opération manuelle.

La croissance de l'industrie de la robotique offre de nouvelles opportunités au secteur chinois de la fabrication intelligente haut de gamme.

En raison de sa grande efficacité de production, de son faible coût de traitement et de sa qualité constante, production d'emboutissage est cruciale pour l'industrie automobile, l'électroménager, l'électronique et d'autres secteurs.

Le bras robotique d'emboutissage est un objet de contrôle couramment rencontré dans le domaine de l'automatisation industrielle.

Les ateliers d'emboutissage modernes utilisent souvent des bras robotisés d'emboutissage pour améliorer l'efficacité de la production et effectuer des tâches difficiles ou dangereuses qui seraient autrement réalisées par des travailleurs.

Un bras robotisé d'estampage peut effectuer diverses tâches, telles que le déplacement d'objets, l'assemblage, la découpe, la pulvérisation, etc.

Le bras robotique d'emboutissage est un type d'équipement auxiliaire de production de précision qui remplace les opérations manuelles par des dispositifs intelligents.

Il est doté d'une interface homme-machine et d'un système de gestion de l'information. Contrôle PLC Il facilite le réglage de la vitesse d'alimentation et de la distance entre les pas. Il permet également à l'utilisateur de définir la sortie cible de l'estampage et affiche la quantité d'estampage en cours.

Le bras robotisé d'emboutissage est également doté d'une fonction d'alerte en cas d'anomalie, ce qui simplifie la maintenance. Il intègre un bras robotisé, un mécanisme d'alimentation, un mécanisme de réception et un rack d'empilage.

Grâce au dispositif d'alimentation entièrement automatique et au mécanisme d'alimentation auxiliaire, le bras robotisé d'estampage peut réaliser des opérations d'estampage, de prise et d'alimentation entièrement automatiques, remplaçant ainsi efficacement les opérations manuelles.

Il peut également adopter une double alimentation servo pour une précision et une efficacité accrues, ainsi qu'une facilité de réglage de la vitesse d'alimentation et de la distance entre les pas.

Le bras robotisé pour l'estampage est largement utilisé pour une variété de grands projets. tôle les pièces d'emboutissage, les pièces d'étirement, les opérations à poste unique et les lignes de production automatiques.

L'utilisation d'un bras robotisé pour le changement d'outils est la plus répandue en raison de sa flexibilité dans le changement d'outils et de sa capacité à réduire le temps de changement d'outils.

En cas de changement d'outil automatique Machine CNC il existe plusieurs formes et types de bras robotisés.

Il y a six types d'activités communes types de poinçons bras robotique:

Le bras de ce bras robotisé est capable de tourner à différents angles pour faciliter le changement automatique d'outils.

Cependant, il ne comporte qu'un seul serrage griffe.

Le temps de changement d'outil est prolongé, car la griffe de serrage est responsable du chargement et du déchargement de l'outil, qu'il soit situé sur le magasin d'outils ou sur la broche.

Le bras de ce type de bras robotisé comporte deux griffes de serrage, chacune ayant un rôle spécifique.

L'une des griffes est exclusivement chargée de retirer l'outil usagé de la broche et de le replacer dans le magasin d'outils, tandis que l'autre est chargée de récupérer le nouvel outil dans le magasin et de le placer sur la broche.

Par conséquent, le temps de changement d'outil est réduit par rapport au bras robotique rotatif à une seule griffe mentionné précédemment.

Ce type de bras robotique comporte une griffe de serrage aux deux extrémités du bras.

Ces deux griffes sont capables de maintenir des outils simultanément, à la fois sur le magasin d'outils et sur la broche.

Avec une rotation de 180 degrés, le NC outils de perforation sont renvoyés dans le magasin d'outils et installés sur la broche en même temps, ce qui permet de réduire le temps de changement d'outil par rapport aux bras robotisés à un seul bras susmentionnés. Il s'agit de la forme la plus utilisée.

Le présent Tourelle CNC Le bras robotisé "punch" équivaut à deux bras robotisés à un seul bras et à une seule griffe qui fonctionnent ensemble pour le changement automatique d'outil. Le premier bras robotisé retire le "vieux couteau" de la broche et le renvoie dans le magasin d'outils. Le second bras récupère un "nouvel outil" dans le magasin et l'installe dans la broche de la machine.

Un bras récupère le "vieux couteau" de la broche et le renvoie dans le magasin d'outils, tandis que l'autre bras récupère le "nouveau couteau" du magasin d'outils et l'installe sur la broche. L'ensemble du bras robotisé peut se déplacer en ligne droite le long d'un rail de guidage ou tourner autour d'un arbre rotatif pour faciliter le transfert des outils entre le magasin d'outils et la broche.

Ce type de bras robotique diffère des précédents par son mécanisme de serrage de l'outil. Alors que les modèles précédents de bras robotisés saisissaient l'outil en s'agrippant à la circonférence extérieure de la poignée de l'outil, ce type de bras s'agrippe plutôt aux deux extrémités de la poignée de l'outil.

Les principaux composants de base du bras robotique de perforation désignent les unités essentielles qui composent le bras robotique de perforation. système de transmissionCes composants jouent un rôle crucial dans le fonctionnement des poinçonneuses et se caractérisent par leur universalité et leur conception modulaire. Ces composants jouent un rôle crucial dans le fonctionnement des poinçonneuses et se caractérisent par leur universalité et leur conception modulaire.

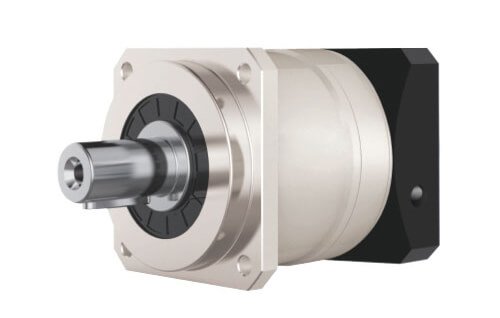

Les composants sont principalement divisés en trois parties : un réducteur de haute précision, un servomoteur AC/DC et un pilote de haute performance, et un contrôleur de robot de haute performance.

Les réducteurs sont les composants clés des bras robotiques perforants. Deux types sont principalement utilisés aujourd'hui : le réducteur à engrenages harmoniques et le réducteur RV. Ces réducteurs sont appliqués à la fois à la base et aux articulations du bras robotisé de perforation.

La méthode d'entraînement harmonique a été mise au point par l'inventeur américain C. Walt Musser au milieu des années 1950. Un réducteur à engrenages harmoniques se compose de trois éléments principaux : un générateur d'ondes, un engrenage flexible et un engrenage rigide. Le générateur d'ondes contrôle la déformation élastique de l'engrenage flexible, qui à son tour s'engrène avec l'engrenage rigide pour transmettre le mouvement et la puissance. Le rapport de vitesse de la transmission à un étage peut atteindre 70 à 1000. La déformation de l'engrenage flexible permet un engrènement inverse sans jeu.

Comparé à d'autres réducteurs, le réducteur à engrenages harmoniques est plus léger et plus compact, avec une réduction de volume et de poids de 2/3 et 1/2, respectivement, pour le même couple de sortie. L'engrenage flexible doit être fabriqué dans un matériau à haute résistance à l'usure. résistance à la fatigue et doit subir un traitement complexe et un traitement thermique, car il supporte d'importantes charges alternées. La performance de l'engrenage flexible est cruciale pour un réducteur à engrenages harmoniques de haute qualité.

En ce qui concerne les servomoteurs et les variateurs, les principales marques européennes sont Lenz, Lust et Bosch Rexroth. Ces moteurs et variateurs européens se caractérisent par une capacité de surcharge impressionnante, une réponse dynamique, une grande ouverture du pilote et une interface bus, mais leur prix est élevé.

Les marques japonaises, telles que Yaskawa, Panasonic et Mitsubishi, proposent des prix relativement bas, mais leur réponse dynamique et leurs capacités d'ouverture sont insuffisantes, et la plupart d'entre elles ne proposent que des modes de contrôle de quantité et d'impulsion analogiques.

En ce qui concerne les contrôleurs de bras robotisés, la plate-forme actuelle de contrôle multi-axes est principalement divisée en deux catégories : les cartes de contrôle de mouvement avec des processeurs intégrés (tels que DSP et PowerPC) comme noyau, et les systèmes PLC avec des ordinateurs industriels et des systèmes en temps réel comme noyau.

Les représentants de ces catégories sont respectivement la carte PMAC de DeltaTau et le système TwinCAT de Beckhoff.

Le formage par estampage des pièces se compose d'un mécanisme de matériau supérieur et inférieur et d'un poinçon. Les processus supérieur et inférieur du poinçon sont conçus pour répondre aux exigences de fonctionnement automatique et aux conditions de production en fonction des besoins du processus de production.

Le bras robotisé de poinçonnage joue un rôle crucial dans la ligne de production d'emboutissage. Il contrôle la coordination des mouvements entre le bras robotisé et la table tournante d'alimentation, assurant ainsi un chargement et un déchargement efficaces des matériaux. Le bras présente une maintenance stable, un faible temps de réponse, une grande fiabilité et un contrôle rentable.

Dans le processus d'estampage, le bras robotisé du poinçon effectue automatiquement une série d'actions spécifiques basées sur un programme présélectionné, permettant le serrage et le transport automatiques d'objets. La distance de matériau alimentée par le robot d'alimentation automatique pour chaque estampage est appelée "étape d'alimentation", qui peut être déterminée en fonction de la forme et de la taille de la pièce à estamper et des besoins du processus d'estampage.

Le cycle est synchronisé avec le poinçon, ce qui permet une production continue. La structure globale est simple et compacte, avec une transmission stable, des performances fiables, une utilisation sûre et un fonctionnement pratique. Le bras est également facile à traiter, à démonter, à régler et à entretenir, et sa fabrication est économique.

Il a un vaste potentiel d'application dans l'industrie de l'extrusion à froid, en particulier dans le processus d'emboutissage des roulements.

Le bras robotique à commande hydraulique de Punch Robotics est généralement constitué de composants hydrauliques tels que divers cylindres à huile, des moteurs à huile, une servovalve, une pompe à huile et un réservoir d'huile. Le système est actionné par le vérin du bras robotique.

Il est doté d'une capacité de levage importante, pouvant soulever jusqu'à plusieurs centaines de kilogrammes.

Le bras robotique à commande hydraulique est connu pour sa structure compacte, sa stabilité en cours de fonctionnement, sa résistance aux chocs et aux vibrations et ses bonnes performances antidéflagrantes. Toutefois, pour garantir son bon fonctionnement, les composants hydrauliques doivent être fabriqués avec une grande précision et présenter de solides capacités d'étanchéité afin d'éviter les fuites d'huile et la pollution de l'environnement.

Le système d'entraînement du bras robotisé est généralement composé de cylindres, de vannes d'air, de réservoirs d'air et de compresseurs d'air.

Ce système se caractérise par sa source d'air pratique, son action rapide, sa conception simple, son faible coût et sa facilité d'entretien.

Cependant, le contrôle de la vitesse peut s'avérer difficile et la pression de l'air ne doit pas être trop élevée, ce qui limiterait la capacité d'arrachage.

L'entraînement électrique du bras de Punch Robotics est la méthode la plus couramment utilisée pour alimenter le bras.

Il est connu pour sa source d'alimentation pratique, son temps de réponse rapide, sa force d'entraînement puissante (avec un poids de maintien de l'articulation pouvant atteindre 400 kg), sa facilité de détection et de traitement des signaux et sa capacité à utiliser toute une série de méthodes de contrôle flexibles.

Le moteur d'entraînement est généralement un moteur pas à pas, tandis que les servomoteurs à courant continu (AC) constituent le principal mode de fonctionnement.

Pour gérer la vitesse élevée du moteur, il faut utiliser un mécanisme de réduction tel que l'entraînement harmonique, l'entraînement par roue cycloïde RV, l'entraînement par engrenage, l'entraînement par vis ou le mécanisme à plusieurs tiges.

Toutefois, la tendance est de plus en plus à l'utilisation de moteurs à couple élevé et à faible vitesse pour l'entraînement direct sans mécanisme de réduction, ce qui simplifie le système et améliore la précision de la commande.

L'entraînement mécanique du bras de Punch Robotics n'est utilisé que dans les situations où une action fixe est nécessaire.

Généralement, un mécanisme de liaison par came est utilisé pour réaliser l'action spécifiée.

Cette méthode d'entraînement est connue pour son fonctionnement fiable, sa vitesse de travail élevée et son faible coût. Cependant, il peut être difficile de procéder à des ajustements.

Bien que le bras de Punch Robotics soit un produit de haute technologie, il peut toujours rencontrer des problèmes. En cas de problème, plusieurs mesures peuvent être prises pour le résoudre.

En règle générale, le bras de Punch Robotics rencontre peu de problèmes. Toutefois, si vous rencontrez un problème, ne paniquez pas. Essayez d'abord de résoudre le problème en utilisant les méthodes recommandées par le fabricant.

Si vous ne parvenez pas à résoudre le problème par vous-même, vous pouvez contacter directement le fabricant pour obtenir de l'aide. Tous les bras de Punch Robotics sont garantis un an et bénéficient d'une assistance après-vente permanente.

En cas de problème, il est préférable de contacter directement le fabricant pour obtenir une solution.

Si le signal analogique d'un bras robotisé d'emboutissage est instable, après avoir éliminé le problème de la source du signal, il est conseillé d'envisager la possibilité d'une perturbation du signal. Pour résoudre le problème, il est nécessaire d'identifier le type et l'intensité de la source de perturbation. Cela peut se faire en installant un isolateur, en utilisant des fils de colle à double blindage ou en ajoutant un point de mise à la terre de l'équipement.

Le bras robotisé d'emboutissage peut rencontrer des problèmes liés à l'alimentation électrique, à la source d'air et à la source hydraulique. Pour résoudre ces problèmes, il est important de vérifier les points suivants :

En cas de problème avec le bras robotisé d'emboutissage, il est important de vérifier que le moteur et la vanne ne sont pas à l'origine du problème. Ces problèmes sont généralement relativement simples à identifier et à résoudre.

Ensuite, il est nécessaire d'inspecter les composants de contrôle, car ces défauts peuvent être plus difficiles à détecter. Il convient d'effectuer des mesures et des essais minutieux conformément au schéma de principe afin de déterminer si les conditions de fonctionnement des composants sont normales.

Si certains éléments du contrôleur ne peuvent pas être mesurés ou évalués, comme un convertisseur de fréquenceIls peuvent être testés en échangeant des composants ou en les remplaçant par de nouveaux.

La négligence du personnel chargé de la protection de l'équipement peut entraîner une mauvaise orientation de certains capteurs, comme un désalignement, un dysfonctionnement des capteurs ou des problèmes de sensibilité. Pour éviter cela, il est important de vérifier régulièrement l'orientation et la sensibilité des capteurs du bras robotisé d'estampage et de procéder aux ajustements nécessaires. Si un capteur est cassé, il doit être remplacé immédiatement.

En outre, en raison de l'utilisation continue de l'équipement d'automatisation, la plupart des capteurs et des blocs de détection peuvent se détacher au fil du temps. Lors de la maintenance quotidienne, il est donc important de vérifier que l'orientation des capteurs sur le bras robotisé d'estampage est correcte et bien fixée.

Le premier mode d'examen blanc (mode 1 et mode continu) met l'accent sur l'importance de la sécurité lors des déplacements.

En ce qui concerne le nombre de poinçons esclaves, il y a deux options : multi-station unique et multi-connexion.

Note : Le terme "ici" désigne à la fois une unité unique et des unités multiples. Toutefois, une chaîne de production constituée de plusieurs unités individuelles n'entre pas dans le cadre de la présente description.

Les quatre quadrants suivants peuvent être obtenus :

Le niveau de difficulté augmente progressivement, du plus facile au plus difficile.

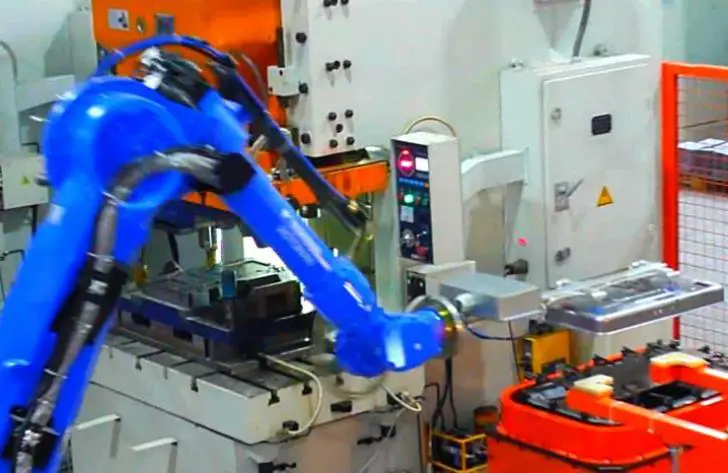

1) De nombreuses personnes devraient penser immédiatement à un robot à six articulations.

Les quatre principales familles de robots de l'industrie, KUKA, YASKAWA, ABB et FANUC, sont réputées pour leur fiabilité.

Il convient de mentionner que si les robots à six articulations sont bien établis dans le domaine du soudage, ils conviennent mieux aux applications d'emboutissage.

Par exemple, YASKAWA propose des robots généraux et spécialisés pour l'emboutissage. Il est essentiel de choisir le type spécialisé pour les tâches d'emboutissage.

Cependant, ces robots spécialisés ont un coût beaucoup plus élevé en raison des différentes configurations de réducteurs et de moteurs.

Champ d'application : Le champ le plus polyvalent, avec des options de conception flexibles.

Efficacité : En moyenne, ces robots peuvent effectuer 6 à 8 cycles par minute.

Certains modèles très performants peuvent même atteindre 10 cycles par minute.

Le prix : Malgré leur grande efficacité, ces robots ont un coût très élevé.

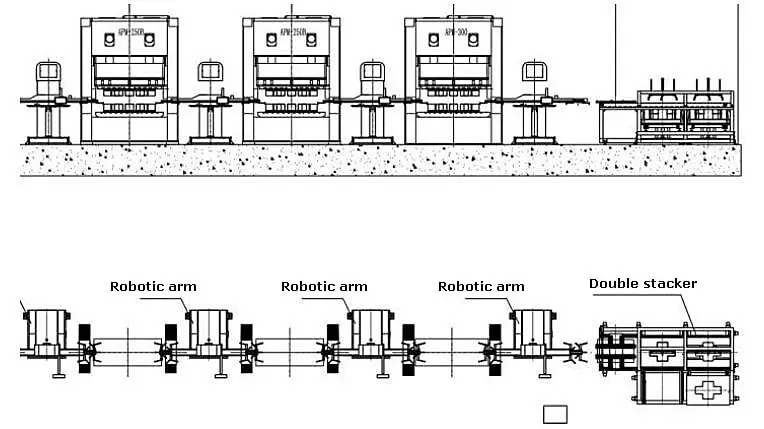

2) Simple bras robotique

Récemment, ce type de robot est devenu très populaire, avec des centaines de fabricants dans le Guangdong, en Chine.

Sa structure est simple, son coût est faible et il peut être utilisé par deux personnes.

Il convient toutefois de noter que ce type de robot n'est pas disponible en Europe, en Amérique, au Japon et en Corée du Sud, ce qui souligne la réussite de la Chine à fournir le remplacement le plus économique et le plus rentable des robots à six articulations dans le domaine de l'emboutissage.

Ce type de robot me rappelle l'événement des ondes gravitationnelles.

Pour aller droit au but, ce robot ne convient qu'aux situations où votre produit est unique et produit en grandes quantités.

Il n'est pas nécessaire de changer fréquemment le moule ou de déboguer le bras robotique.

Si ce n'est pas le cas, vous ne devriez pas choisir ce robot uniquement en raison de son faible coût.

Domaine d'application : Connu pour sa flexibilité, il remplace tous les bras robotiques classiques et domine le marché.

Efficacité : Difficile à déterminer.

Prix : Aussi bas que vous le souhaitez (certains ont fixé le prix public à 30 000 euros).

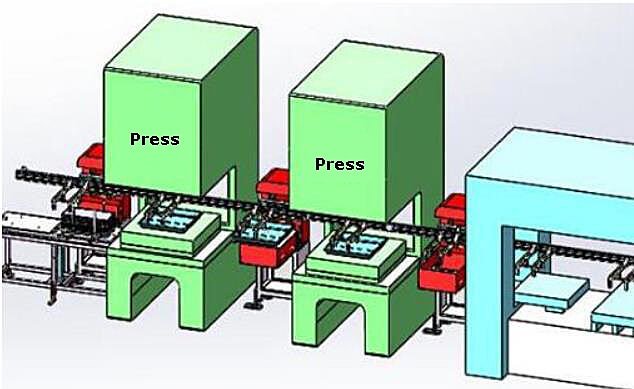

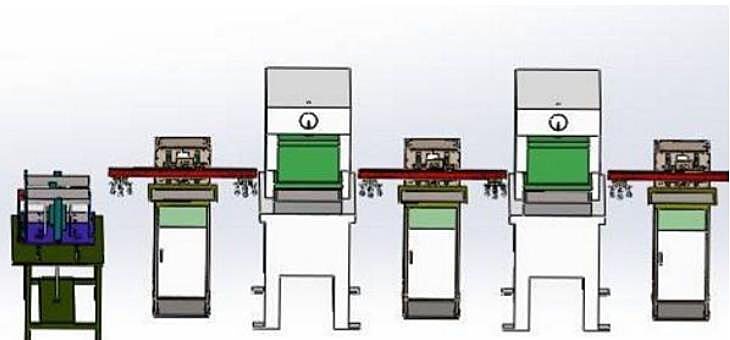

3) Dans le moule bras robotique (héritage classique)

Maintenant que nous avons parlé de la "nouvelle étoile", passons à la discussion sur la conception mature.

D'une manière générale, ce type d'équipement est utilisé pour effectuer des tâches entre plusieurs processus d'une même machine.

Il est important de noter que la griffe mécanique est positionnée dans l'espace entre les stations de la matrice lorsque la presse est enfoncée. Il est donc nécessaire de réserver un espace suffisant dans la conception.

Application : Utilisé pour la manipulation des moules.

Efficacité : 8-10 cycles par minute.

Prix : Economique.

1) Lien bras robotique

Ce type d'équipement comporte une bielle qui traverse une rangée de poinçons, ce qui le rend idéal pour relier plusieurs jeux de poinçons de faible tonnage.

Une station intermédiaire est placée au centre de la presse, ce qui peut faciliter le processus de rotation.

Application : Utilisé pour la manipulation des moules.

Efficacité : 8-10 cycles par minute.

Prix : Economique.

2) Indépendants bras robotique

Ce type d'équipement convient à la manipulation de petites tôles avec un espacement des poinçons ne dépassant pas 1500.

Domaines d'application : Manipulation de petites tôles et connexion de plusieurs presses.

Efficacité : 8-12 cycles par minute.

Prix : Economique.

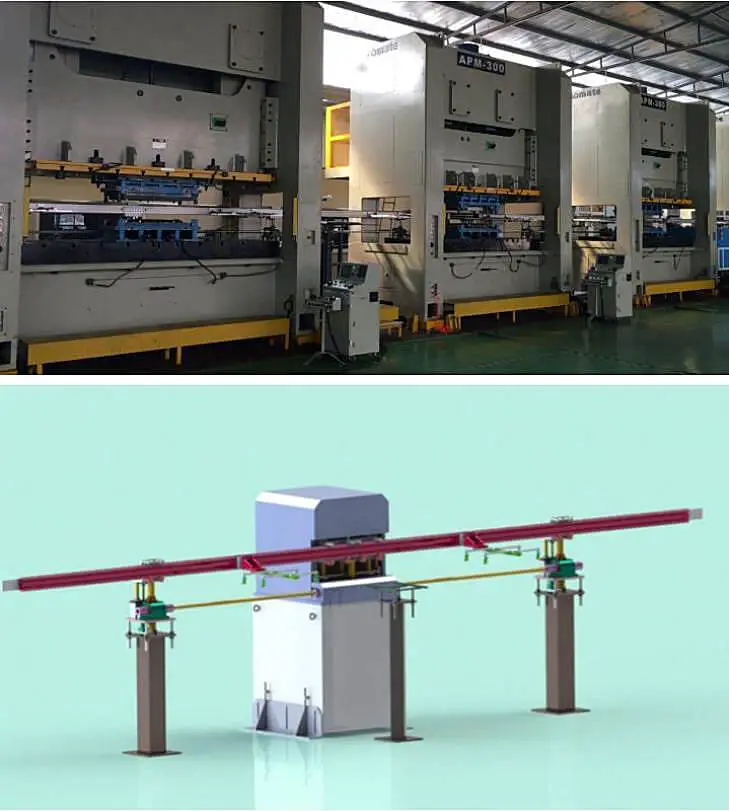

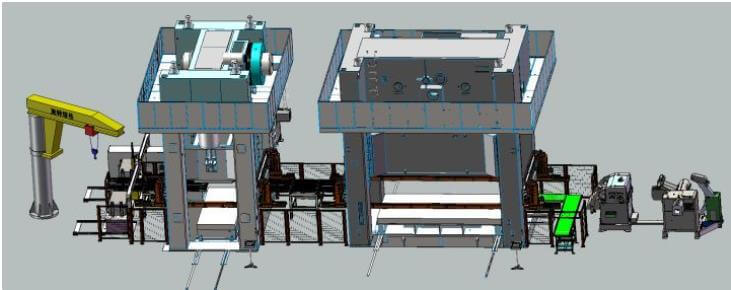

1) NC 3D two bar bras robotique

Environ 70% de pièces embouties dans les pays développés sont traitées selon cette méthode, qui est simple et efficace.

Actuellement, seuls quelques fabricants nationaux de bras robotisés excellent dans ce domaine, en particulier dans le secteur haut de gamme des bras robotisés d'emboutissage.

Il est important de prendre en compte la conception de la courbe d'interférence de l'équipement dès le début du processus de planification.

Application : Ce type d'équipement a une large gamme d'applications, y compris les poinçons de grand tonnage et l'estampage multiposte.

Efficacité : L'efficacité est fortement influencée par la course et se situe généralement entre 15 et 40 cycles par minute.

Le prix : Il s'agit de l'option la plus rentable.

2) NC 2D deux barres bras robotique

Ce type d'équipement possède un arbre de levage de moins qu'un bras robotisé tridimensionnel.

Il est important de maintenir la même hauteur horizontale des pièces traitées après le démoulage pendant le processus de conception du moule.

Application : Convient aux petites pièces, telles que les boîtiers de batterie et de moteur.

Efficacité : L'efficacité est fortement influencée par le processus et peut atteindre 150 cycles par minute pour les boîtiers de piles 18650. Pour les pièces de poinçonnage, il est normal de réaliser 20 à 40 cycles par minute.

Prix : Economique.

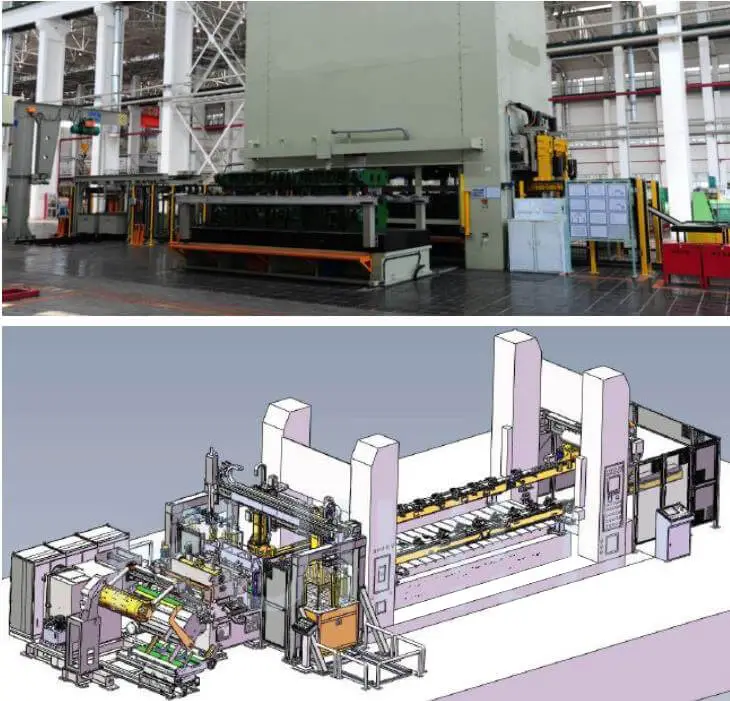

1) Ligne de production personnalisée OEM

Des centaines de milliards de lignes de production regardent vers le haut avec stupéfaction, tout semble pâle.

2) Connexion des poinçons homologues

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.