Sélection du processus et de l'équipement d'emboutissage Conditions préalables à la planification de la ligne d'emboutissage Les conditions de production de l'emboutissage dans l'usine sont confrontées à plusieurs problèmes majeurs en raison de la production croissante de nouveaux modèles et des normes de qualité de plus en plus strictes dans l'industrie de l'emboutissage. Ces problèmes nécessitent des solutions urgentes. (1) Surcharge des grandes pièces d'emboutissage La production de grandes pièces d'emboutissage [...]

Les conditions de production de l'usine sont confrontées à plusieurs problèmes majeurs en raison de la production croissante de nouveaux modèles et des normes de qualité de plus en plus strictes dans l'industrie de l'emboutissage. Ces problèmes nécessitent des solutions urgentes.

(1) Surcharge des grandes pièces d'emboutissage

La production de grandes pièces embouties devrait s'intensifier au cours des prochaines années et pourrait atteindre, voire dépasser, 150% de capacité de production, selon le programme de production. Le problème ne peut être résolu car il n'existe pas de capacité de production de masse de grandes pièces embouties dans les régions avoisinantes. Pour résoudre ce problème, il faut ajouter des lignes de production d'emboutissage à grande échelle.

(2) Capacité d'assurance de la qualité

Face aux exigences de qualité croissantes du marché des véhicules utilitaires moyens et lourds, l'usine doit améliorer ses capacités d'assurance qualité en matière d'emboutissage afin de répondre aux normes de qualité, d'améliorer l'efficacité et de réduire les coûts. L'amélioration de la capacité d'assurance qualité est un projet d'amélioration global qui couvre l'ensemble du processus d'emboutissage, de la préparation des matières premières à la production d'emboutissage, en passant par l'entreposage et la logistique. L'usine doit modifier et améliorer ses conditions de production et son niveau de gestion.

(3) Tonnage de presse insuffisant

L'introduction de modèles de véhicules commerciaux haut de gamme a non seulement augmenté la charge de production de pièces de grande taille dans l'usine (de 20 flux), mais aussi la demande de tonnage de la presse. Actuellement, la plus grande presse a un tonnage nominal de 1600 tonnes, mais la demande réelle pour la plus grande pièce dépasse 2200 tonnes. Sur la base d'une analyse complète, il a été conclu qu'une presse de plus grand tonnage était nécessaire, avec un tonnage nominal maximum de 2400 tonnes, conformément au plan de développement des produits de l'entreprise et aux règles de l'industrie.

(4) Faible efficacité de la production et forte intensité de main-d'œuvre

Les lignes de production d'emboutissage de l'usine sont manuelles et peu efficaces, avec un SPH inférieur à 240 fois. Les travailleurs sont également confrontés à une forte intensité de travail, avec une qualité de plus de 10 tonnes en une seule équipe, avec un maximum de 15 tonnes.

Pour résoudre ces problèmes et améliorer la sécurité, la protection de l'environnement, la gestion des stocks et la technologie, les actions suivantes sont nécessaires :

(1) Assainir, transformer et intégrer les conditions existantes pour répondre aux besoins de la construction par étapes du projet "Stamping Center".

(2) Mise à niveau d'une ligne de découpage à dérouler de 630 tonnes.

(3) Ajout d'une nouvelle ligne de production automatisée d'estampage de 2400 tonnes.

(4) Achever les installations de soutien, y compris la transformation des moules, la chaîne de ferraille, l'équipement de levage, l'équipement logistique et les appareils de la station.

Le processus de production de l'atelier d'emboutissage comprend principalement la création de flans et de pièces d'emboutissage, ainsi que des tâches auxiliaires telles que l'essai et la réparation des moules, la réparation des pièces d'emboutissage et le transport des déchets.

(1) Production en blanc

Le découpage désigne le processus de transformation des bobines en ébauches nécessaires à la production de pièces d'estampage. Le processus de production comprend

Pour répondre à la demande de production de flans, l'atelier doit disposer d'une ligne de production de découpage par déroulage entièrement automatique ou d'une ligne de production de découpage entièrement automatique. La première peut effectuer à la fois le découpage et le cisaillage, tandis que la seconde n'est adaptée qu'au cisaillage.

La figure 1 illustre un exemple de ligne de découpe déroulée.

Figure 1 Déroulement de la ligne de découpage

Étant donné le coût relativement élevé d'une ligne de découpage-déroulage, il est important d'examiner la rentabilité de sa configuration. En règle générale, une ligne de découpage-déroulage peut correspondre au rendement de trois lignes de production d'estampage mécanique entièrement automatiques, et le choix de l'équipement doit être basé sur les exigences de l'atelier en matière de produits et de rendement.

(2) Production d'emboutissage

Le processus de production d'emboutissage pour les pièces de recouvrement à grande échelle comprend l'emboutissage, le découpage, bridageLe processus est ajusté en fonction de la forme et de la structure des pièces à emboutir. Le processus est ajusté et combiné en fonction de la forme et de la structure des pièces à emboutir.

Par exemple, le processus de production typique d'un cadre de porte est le suivant :

Pour une couverture supérieure, le processus est le suivant :

L'agencement des connexions de presses pour la production d'emboutissage nécessite de déterminer le nombre de presses en fonction du processus de formage de la pièce emboutie et de la forme de l'outil d'emboutissage. Il existe trois, quatre, cinq et six ordres, quatre ordres étant le plus couramment utilisé. Toutefois, il est important de tenir compte de la complexité de la conception du moule et de l'augmentation des coûts qui peut résulter d'une matrice complexe.

Les paramètres de l'équipement de presse, tels que la pression nominale, la taille de la table et la hauteur de fermeture, doivent être déterminés en fonction du processus de production. Le choix du nombre de lignes de presse dépend du produit, de la production et de la productivité de la ligne de presse.

La formule est la suivante :

le nombre de lignes de presse = ∑ (nombre de jeux de moules × programme de production) ÷ productivité de la ligne de presse (ASPM) ÷ base de temps annuelle de l'équipement.

La figure 2 montre un modèle entièrement estampillage automatique avec 1 presse de 2400 tonnes et 3 presses de 1000 tonnes.

Figure 2 Ligne de production automatique d'estampage de 1×2400t+3×1000t

(3) Zone auxiliaire

Un dispositif simple de réparation des machines est généralement installé dans l'atelier d'emboutissage pour faciliter les réparations quotidiennes des matrices.

Si la chaîne de production a un taux de charge élevé, il peut être nécessaire d'installer une presse d'essai dans la zone de réparation des moules. Les spécifications de la presse d'essai doivent correspondre à celles de l'équipement le plus important de la chaîne de production.

La production d'estampage génère des déchets de poinçonnage, il est donc conseillé de mettre en place une ligne de convoyage des déchets pour collecter et éliminer les déchets, en fonction de la ligne de presse.

Pour le chargement et le déchargement en ligne des pièces à emboutir, il convient d'établir une zone d'habillage pour éliminer les bavures et traiter les défauts de surface des pièces d'emboutissage.

L'agencement de l'atelier est conçu en fonction du processus de production des pièces embouties.

L'atelier d'emboutissage comprend généralement des zones de stockage des bobines, de déroulage et de production de pièces découpées, d'empilage des pièces découpées, d'empilage des moules, d'entretien des moules, de production d'emboutissage, de stockage temporaire des pièces embouties et d'entretien des pièces embouties, entre autres.

En outre, l'atelier comprend un local pour les déchets, une zone de stockage pour les chariots élévateurs, un bureau et un espace de vie.

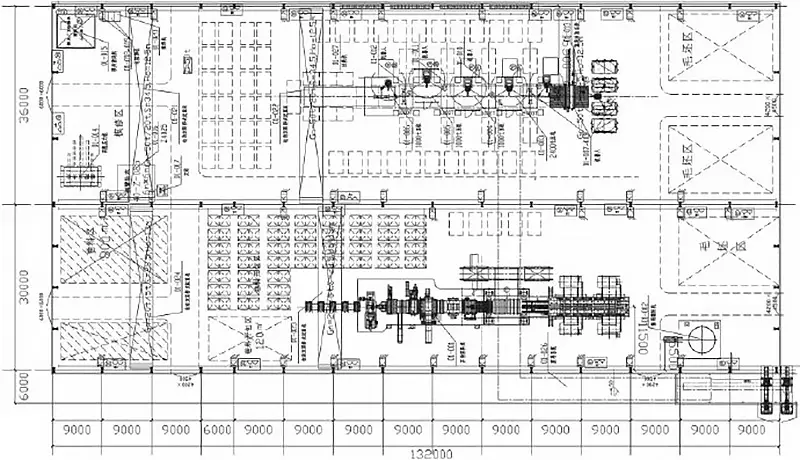

La figure 3 illustre la disposition de l'atelier de presse.

Figure 3 Schéma de l'agencement de l'atelier de presse

Le flux logistique dans l'atelier d'emboutissage est bien défini et comprend principalement les itinéraires suivants :

(1) L'itinéraire logistique de la production d'estampage est présenté dans la figure 4.

Figure 4 L'itinéraire logistique de la production d'estampage

(2) Moules : l'itinéraire logistique des moules est illustré à la figure 5.

Figure 5 Itinéraire logistique de matrice de marquage

Une fois que le programme de production, la technologie et l'équipement de l'atelier d'emboutissage ont été établis, les besoins en génie civil doivent être identifiés pour répondre aux besoins de production.

(1) Taille de l'atelier

La taille de l'atelier est principalement déterminée par les éléments suivants type de filière sur la presse. Il existe trois formes principales d'emporte-pièce sur la presse : l'emporte-pièce avant, l'emporte-pièce latéral et l'emporte-pièce gauche et droit. L'outil supérieur avant a la plus petite surface et un atelier d'une portée de 15 mètres est suffisant. Le moule supérieur latéral a une surface légèrement plus grande et nécessite un atelier d'une portée de 24 mètres. Les moules supérieurs gauche et droit ont la plus grande surface et sont principalement utilisés dans les lignes de production entièrement automatiques pour améliorer l'efficacité, ce qui nécessite un atelier d'une portée de 30 ou 36 mètres. L'entrepôt de pièces d'emboutissage doit avoir une portée d'au moins 24 mètres pour faciliter le transport par chariot élévateur.

La longueur de la zone de production de l'estampage automatique est généralement d'environ 60 mètres, en fonction de la disposition de la presse dans la travée. La longueur de la zone d'empilage des matrices doit être déterminée en fonction du nombre de matrices. S'il n'y a qu'une seule ligne d'emboutissage, la longueur de l'atelier est généralement d'environ 120 mètres. S'il y a beaucoup de matrices, l'atelier peut devoir être étendu en conséquence. La travée de débobinage correspondante nécessite également une longueur de 120 mètres.

Pour permettre le transport de grosses presses et minimiser les coûts de transport des moules et d'entretien des équipements, l'espacement des colonnes dans l'atelier d'emboutissage est fixé entre 9 et 12 mètres.

La hauteur de l'atelier de pressage est déterminée par la hauteur de la presse. Pour les grandes pièces de couverture, la presse maximale est généralement de 2400 tonnes, avec une hauteur de 11 à 11,5 mètres au-dessus du sol. La hauteur du rail de la grue dans l'atelier, compte tenu des distances de sécurité, est de 13 à 14 mètres, et la charpente du toit de l'atelier d'emboutissage est fixée à une hauteur de membrure inférieure d'environ 17 mètres, en fonction de la hauteur de la grue choisie. Le choix de la presse et de la grue a un impact significatif sur la hauteur de l'atelier. La hauteur de la travée de débobinage est déterminée par la presse sur la ligne de débobinage, avec une hauteur de rail de 12 mètres. La hauteur de l'entrepôt de pièces découpées est fonction de la hauteur et du nombre de couches de la pile de pièces découpées, et pour le transport par chariot élévateur uniquement, elle est généralement de 7 mètres.

(2) Formes architecturales

Le bâtiment de l'atelier de presse se présente généralement sous trois formes : structure en béton, structure en acier ou structure acier-béton, en fonction des exigences spécifiques du projet.

Dans le passé, le béton était le principal matériau utilisé pour la construction des ateliers d'emboutissage. Cependant, aujourd'hui, en raison de la rentabilité de la structure en acier et de son processus de production et d'installation simple et efficace, ainsi que d'une période de construction plus courte, la structure en acier est devenue le matériau préféré pour la plupart des ateliers d'emboutissage.

Le sol de l'atelier doit être propre et durable. Les sols en résine époxy et les sols résistants à l'usure sont des options appropriées, tandis que les sols en sable d'acier sont recommandés pour les environnements plus exigeants.

(3) Exigences en matière de charge

La charge de la presse dépend du poids de la presse elle-même, du poids du chariot de changement de filière et du poids de la filière. Il est important de prendre en compte la charge dynamique lors du calcul de la charge de la presse, car presses mécaniques générer une charge d'impact significative pendant le fonctionnement.

Dans l'atelier d'emboutissage, on utilise généralement des grues d'une capacité de 32 à 50 tonnes. Le poids mort, la pression des roues, l'empattement et d'autres paramètres doivent être déterminés en fonction des spécifications du produit de la grue.

La majeure partie de la zone de l'atelier d'emboutissage, à l'exception de la zone de la ligne de presse, est utilisée pour l'empilage des moules. En règle générale, le nombre de couches d'empilage est de deux, ce qui donne une charge au sol d'environ 100kPa. La zone d'empilage des bobines ou des feuilles doit être déterminée en fonction de la méthode d'empilage. Si un rack spécialisé est utilisé pour l'empilage et qu'il dépasse le deuxième étage, la charge au sol doit être considérée comme étant de 150kPa.

L'atelier de presse comporte des conduites d'eau, d'électricité, de gaz, d'air et de lutte contre l'incendie sur les piliers, et leurs charges doivent être prises en compte dans le calcul. En outre, une plate-forme d'armoire électrique est généralement nécessaire près de la ligne de presse pour accueillir la presse et l'armoire de distribution d'énergie du dispositif d'automatisation, et la charge de la colonne doit également être prise en compte.

(4) Fondation de la presse

Le fondement de la presse automatisée dans l'atelier de pressage est un aspect essentiel du génie civil et il existe trois types de fondations : les fondations indépendantes, les fondations traversantes et les fondations en sous-sol.

Une fondation indépendante signifie que chaque presse de la ligne de presse a sa propre fondation séparée, non reliée les unes aux autres. Cette méthode est la moins coûteuse, mais elle exige que chaque équipement de presse soit déchargé et transporté individuellement dans l'atelier, ce qui a un impact considérable sur la production et la logistique dans la production de masse. C'est pourquoi cette forme n'est pas couramment utilisée.

La fondation traversante consiste à aménager la fondation de chaque presse et à installer une ligne de transport des déchets à l'intérieur de la fondation pour collecter les déchets d'estampage et les acheminer vers la salle des déchets. Cette forme sépare la logistique des déchets de la logistique de la production, ce qui permet de réduire les coûts de production. entretien de la presse plus pratique, et est actuellement plus largement utilisé.

La fondation en sous-sol consiste à construire un sous-sol à l'intérieur de la portée de la presse ou à placer la ligne de presse au deuxième étage. Cette forme crée un grand espace pour la fondation de la presse, qui peut également accueillir l'énergie publique, les installations de distribution d'énergie et certaines zones de maintenance, augmentant ainsi efficacement la surface utilisable de l'atelier. Toutefois, cette forme n'est pas fréquemment utilisée en raison de son coût élevé.

Les fondations de la presse à passage direct varient en fonction de l'équipement, les données sur les produits différant d'un fournisseur à l'autre. En règle générale, la fosse d'une ligne de presse à 4 stations a une largeur nette de 9,5 m, une profondeur de 7 m et une longueur de 35 m environ. Une fosse pour la ligne principale de la ligne de transport des déchets doit également être établie, reliée à la fosse de la presse et disposée verticalement. Sa profondeur est identique ou inférieure à celle de la fosse de la presse, avec une largeur d'environ 4 mètres.

Les installations publiques de l'atelier de presse sont généralement rudimentaires.

L'eau, l'électricité et le gaz sont essentiels pour l'équipement, tandis que la décision d'inclure des installations telles que la climatisation, le chauffage et la déshumidification dépend des exigences spécifiques du projet.

(1) L'électricité :

L'électricité est la première source d'énergie utilisée dans les ateliers d'emboutissage, principalement dans la ligne d'emboutissage automatique et la ligne de déroulage. C'est pourquoi les transformateurs de l'atelier sont placés au plus près des équipements.

(2) Air comprimé :

Les principaux domaines d'utilisation de l'air comprimé dans l'atelier d'emboutissage sont l'équipement d'emboutissage, la réparation des moules et la réparation des pièces d'emboutissage. L'air comprimé doit répondre aux normes de qualité suivantes : pression de la source d'air de 6 bars, teneur en huile de 25 mg/m3, diamètre des particules de 40 μm et teneur en particules de 10 mg/m3.

(3) Circulation de l'eau de refroidissement :

L'eau de refroidissement en circulation est principalement utilisée pour les équipements de presse. La température de l'eau à l'entrée doit être de 32°C, tandis que la température de l'eau à la sortie doit être de 37°C. Il est nécessaire d'utiliser de l'eau douce ou pure pour éviter d'entartrer l'équipement.

(4) Autres considérations :

L'atelier d'emboutissage fait partie de la catégorie de production E et n'a pas d'exigences spécifiques en matière de protection contre l'incendie ou de désenfumage.

Le principal impact environnemental de l'atelier de pressage est le bruit généré par la production des presses, ainsi que les vibrations et le bruit des lignes de convoyage des déchets. Pour atténuer ces impacts, les portes et les murs de l'atelier de pressage doivent être en matériaux insonorisés et les fenêtres doivent être en verre sous vide à double vitrage. En outre, des coussins d'isolation contre les vibrations doivent être installés sous la presse afin de réduire les effets du bruit et des vibrations sur le milieu environnant. En outre, lors de la planification de l'agencement, il faut veiller à minimiser la proximité des habitations, des écoles, des hôpitaux et d'autres installations civiles par rapport à l'atelier d'emboutissage.

Par rapport aux lignes manuelles, le nombre de travailleurs par équipe est nettement inférieur dans les lignes automatiques. Cette évolution du personnel nécessite le passage d'ouvriers de l'estampage manuel, dont les exigences en matière de travail physique sont élevées, à des opérateurs hautement qualifiés dans le domaine de l'automatisation. Comme le montre le tableau 1, l'intensité du travail physique des travailleurs est réduite.

| Mode de production

Type de travail | Structure du personnel en ligne automatique | structure du personnel manuel | Note |

|---|---|---|---|

| Moniteur | 1 | 1 | ligne unique

poste unique |

| Moniteur intérimaire | 1 | ||

| Stamper | 18 | ||

| Personnel sous-payé | 1 | ||

| Gestion du site | 1 | ||

| Opérateur d'emboutissage | 1 | ||

| Préparation de l'automatisation | 1 | ||

| Qualité de l'ingénierie | 1 | ||

| Opérateur de grue | 2 | 1 | |

| Vérifier | 2 | 1 | |

| Emballage | 3 | 3 | |

| Réparation | 3 | 1 | |

| Main dans la main | 3 | 3 | |

| Entreposage | 2 | 3 | |

| Total | 22 | 31 |

Par rapport à la ligne manuelle, le principal facteur expliquant la disparité significative en termes de personnel est l'accent mis sur la stabilité de la production et la stabilité de la qualité. La ligne automatisée a une capacité de production trois fois supérieure à celle de la ligne manuelle.

Par conséquent, un plus grand nombre de personnes est nécessaire pour assurer la maintenance des équipements et des matrices afin de garantir une production stable. En outre, une augmentation significative du nombre d'inspecteurs en ligne est nécessaire pour détecter rapidement les problèmes de qualité et maintenir la stabilité de la qualité. Il est important de noter que les nouveaux membres du personnel devront être formés pour acquérir les compétences et les qualités nécessaires.

L'atelier d'emboutissage a une charge de travail importante et exige des normes élevées en matière de génie civil et d'infrastructure. Cet article présente une vue d'ensemble des différents aspects de la conception d'un atelier d'emboutissage du point de vue de la conception technique. L'objectif est de servir de guide de référence aux techniciens des procédés chargés de concevoir ce type d'atelier.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.