Imaginez une ligne de production qui ne se contente pas d'accroître l'efficacité, mais qui réduit également les coûts et améliore la sécurité. La ligne de production automatisée de cadres de portes en acier y parvient en intégrant une robotique avancée et des processus précis de formage de la tôle. Dans cet article, découvrez comment cette technologie transforme des tâches à forte intensité de main-d'œuvre en opérations rationalisées, garantissant une qualité constante et le respect de normes de sécurité strictes. Découvrez comment l'automatisation peut révolutionner la fabrication, en offrant des avantages tangibles en termes de productivité et de sécurité des travailleurs.

Les tâches manuelles de chargement et de déchargement nécessitent beaucoup de main-d'œuvre, présentent des risques d'accidents du travail et sont moins efficaces.

En outre, ils ne garantissent pas une qualité constante des produits et ne répondent pas aux exigences des entreprises en matière de production de masse et de qualité.

Notre entreprise a mis en place une ligne de production automatisée pour le formage de cadres de portes en tôle, intégrant plusieurs machines actionnées par des robots industriels. En associant ces robots à l'équipement de tôlerie, nous pouvons automatiser des processus tels que l'alimentation en matériaux, le positionnement, la coordination avec les machines de tôlerie, la manutention et le déchargement des produits finis.

Cela permet de réduire considérablement les coûts de main-d'œuvre et de matériel et d'améliorer l'efficacité de la production.

Le cadre de la porte est un élément essentiel des portes de sécurité antivol. La précision avec laquelle le cadre est formé a un impact direct sur le niveau de sécurité et les performances de la porte.

Conformément à la norme nationale GB17565-2022 "Technical Conditions for Anti-Theft Security Doors", les cadres de porte doivent respecter les spécifications suivantes :

1. Sur la base des notes de sécurité B, C et D, les épaisseur de la plaque d'acier pour les cadres de porte doivent être respectivement de 2,00 mm, 1,80 mm et 1,50 mm. L'acier utilisé doit respecter les tolérances spécifiées dans le tableau 1.

| Écart admissible de méthode de laminage | Tolérance épaisseur/mm | 1.50 | |

| 2.00 | 1.80 | ||

| Écart admissible de tôle d'acier laminée à froid | -0.15 | -0.14 | -0.12 |

| Écart admissible des tôles d'acier laminées à chaud | -0.17 | -0.17 | -0.15 |

2. Les dimensions diagonales du cadre et du battant de la porte, ainsi que les tolérances pour la rainure du cadre et les dimensions extérieures du battant, doivent être conformes aux exigences du tableau 2.

| Taille/mm | <1000 | 1000~2000 | 2000~3500 | >3500 |

| Plage de tolérance/mm | ≤2.0 | ≤3.0 | 4≤ | ≤5.0 |

3. La largeur de recouvrement entre le panneau de porte et le cadre ne doit pas être inférieure à 8 mm. Le cadre et le panneau de la porte, ou d'autres parties, peuvent être équipés d'un dispositif anti-intrusion. Le dispositif et sa force d'assemblage doivent résister trois fois à un essai d'impact avec un sac de sable de 30 kg. Après l'essai, il ne doit pas y avoir de rupture ou de détachement.

La norme nationale GB17565-2022 a fixé des exigences plus élevées pour les matériaux et la précision des cadres de porte. Les procédés de laminage traditionnels ne répondent pas à ces exigences de précision.

Pour y remédier, notre entreprise a mis au point une ligne de production entièrement automatisée utilisant un procédé de pressage sous pression pour le formage des métaux. Ce procédé permet non seulement de répondre aux normes nationales, mais aussi d'augmenter le rendement des produits, d'accroître l'efficacité de la production et de réduire les coûts de main-d'œuvre et de matériel.

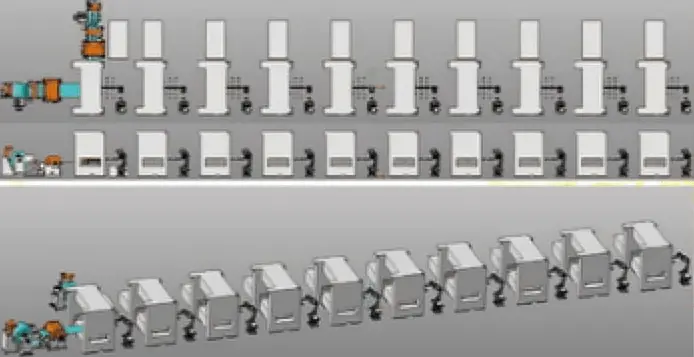

1. La ligne de production automatisée de formage de tôle pour les cadres de porte comprend dix robots à six axes, sept presses plieuses, deux poinçonneuses et rogneuses, deux chargeurs trois en un, un convoyeur, une machine à cisailler et une enceinte de sécurité, sur une longueur totale de 65 mètres. (Voir la figure 1)

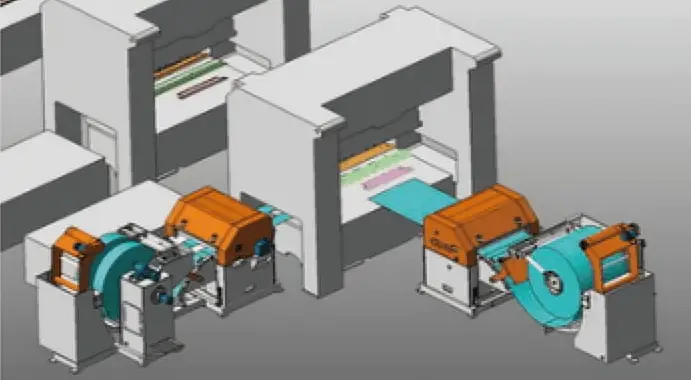

2. L'alimentation des matériaux se fait par rouleaux. Deux produits d'un côté partagent un chargeur, tandis qu'un produit du côté opposé utilise un chargeur séparé. (Voir figure 2)

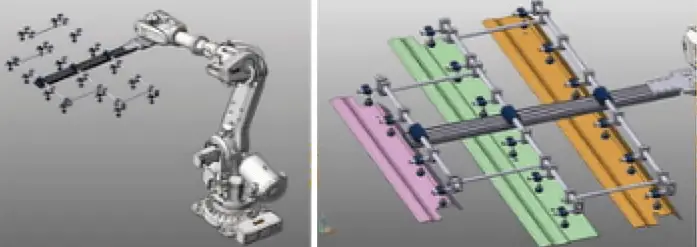

3. La méthode de ramassage utilise un effecteur à ventouse modulaire, suffisamment polyvalent pour manipuler une variété de produits et facilement réglable. (voir figure 3)

4. Les caractéristiques de base des unités robotisées sont les suivantes

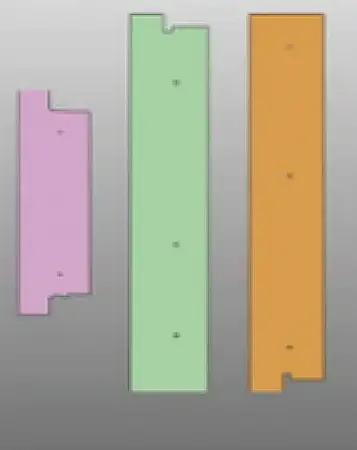

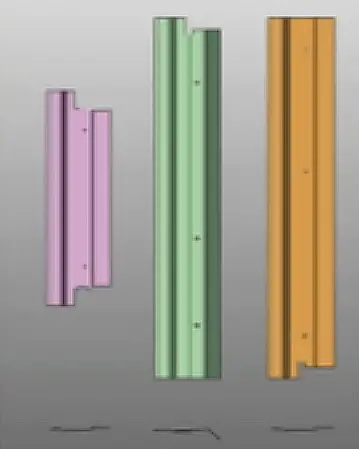

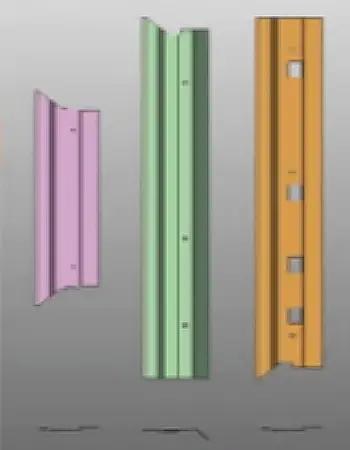

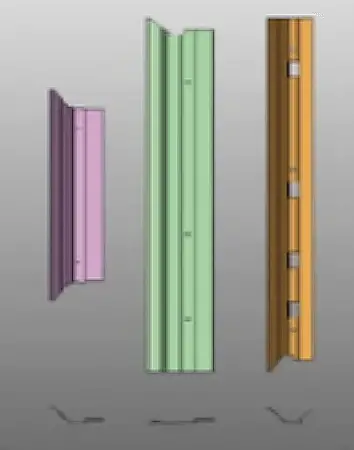

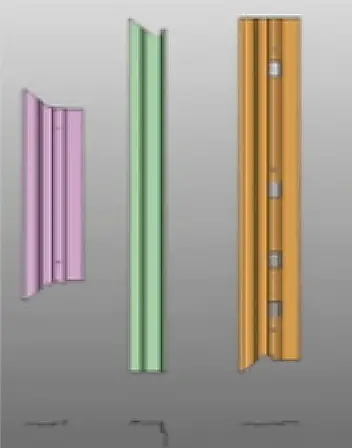

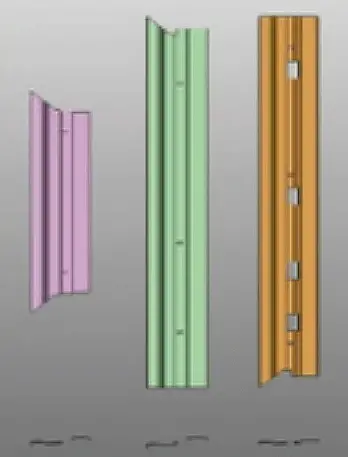

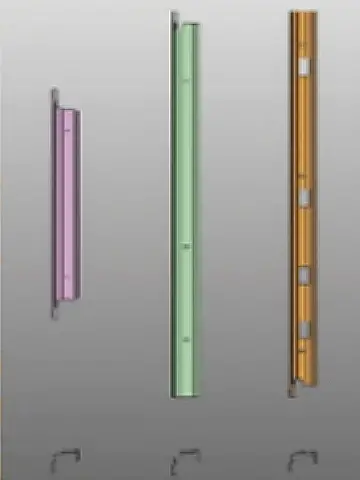

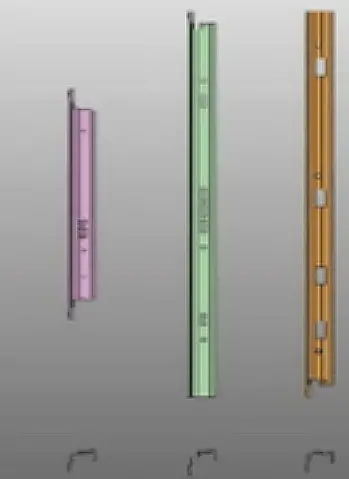

Sur la base du cadre de la porte structure du produitNotre société a analysé les processus de fabrication de ses trois composants, soit dix opérations au total.

Étape 1: Un alimentateur trois-en-un envoie le tôle métallique dans la machine à cisailler. Lorsqu'elle atteint la longueur définie, un signal est envoyé et la cisaille coupe la tôle. La machine attend ensuite que le robot récupère le matériau coupé, comme le montre la figure 4.

Étape 2: Le robot à six axes 1 transporte la feuille découpée vers le moule de Presse plieuse A pour commencer le pliage. Pendant ce temps, le robot retourne chercher une autre feuille, comme le montre la figure 5.

Étape 3: Le robot à six axes 2 transfère le composant de la presse plieuse A à la presse plieuse B. Après avoir reçu le signal, la machine commence le processus de pliage. Le robot récupère ensuite une autre pièce, comme le montre la figure 6.

Étape 4: Après Presse plieuse B termine le pliage, le robot à six axes 3 place la pièce dans la machine de poinçonnage et de délignage C pour commencer le processus de poinçonnage et de délignage. Le robot va ensuite chercher une autre pièce, comme le montre la figure 7.

Étape 5: Une fois le poinçonnage et le délignage terminés, le robot à six axes 4 déplace la pièce de la machine C vers la presse plieuse D. Le processus de pliage commence au signal, le robot revenant chercher une autre pièce. Voir la figure 8 pour référence.

Étape 6: Après le pliage dans la presse plieuse D, le robot à six axes 5 transfère le composant dans la presse plieuse E. Le pliage reprend après un signal. Simultanément, le robot récupère une autre pièce, comme le montre la figure 9.

Étape 7: Après le processus de pliage dans la presse plieuse E, le robot à six axes 6 déplace le composant vers la presse plieuse F, où le pliage se poursuit après la signalisation. Le robot va ensuite chercher la pièce suivante, comme le montre la figure 10.

Étape 8: Après le pliage dans la presse plieuse F, le robot à six axes 7 replace le composant dans la presse plieuse C pour un nouveau pliage. Le robot récupère ensuite une autre pièce, comme le montre la figure 11.

Étape 9: Après le frein à main G's opération de pliageLe robot à six axes 8 déplace le composant de la presse plieuse C à la presse plieuse H. Le pliage se poursuit après un signal, le robot allant chercher la pièce suivante, comme le montre la figure 12.

Étape 10: Une fois le pliage de la presse plieuse H terminé, le robot à six axes 9 déplace le composant de la presse plieuse H à la presse plieuse H. Il s'agit d'un robot à six axes. plieuse de tôle à la machine de poinçonnage et de délignage I pour lancer le poinçonnage, comme le montre la figure 13. Après le poinçonnage, le robot à six axes 10 transporte le composant vers la ligne d'assemblage, marquant ainsi l'achèvement d'un cycle de production.

Cette ligne automatisée utilise une structure de contrôle centralisée de l'unité centrale. L'ensemble du système de contrôle utilise un contrôle hiérarchique strict. Sans l'autorisation du poste d'exploitation principal, les équipements ne peuvent pas fonctionner de manière indépendante.

Divers capteurs et lecteurs intelligents communiquent par l'intermédiaire de bus avec les automates correspondants ou les unités d'E/S à distance. Il s'agit notamment des postes de commande sur site, des unités de détection des équipements sur le terrain (détecteurs de proximité, interrupteurs photoélectriques, etc.), d'autres dispositifs d'entrée sur le terrain et des actionneurs sur le terrain (tels que les inverseurs, les interstices électromagnétiques, etc.)

Les signaux de verrouillage entre l'automate de la ligne d'automatisation et l'automate de la machine de presse sont connectés par des bus ou des E/S, tandis que l'automate de la ligne échange des données avec le système de commande du robot par l'intermédiaire d'un bus.

Cette ligne de production automatisée fonctionne selon deux modes : "Manuel" et "Automatique". Chaque poste de travail est équipé d'un commutateur de mode "Automatique/Manuel".

1. Mode automatique:

Un mode de production standard avec des opérations séquentielles continues. Dans ce mode, le équipement de formage de la tôle fonctionne d'un seul coup, s'arrêtant au point mort supérieur du curseur en attendant les commandes.

Au cours du cycle opérationnel de l'équipement de tôlerie, les robots recueillent des données sur la position des glissières et effectuent les opérations de chargement et de déchargement.

2. Mode manuel:

Un mode de maintenance et de débogage qui effectue toutes les actions sur l'équipement en suivant des trajectoires de production prédéterminées.

La ligne de production automatisée de formage de tôle de cadre de porte mise au point par notre société produit 7 à 8 pièces par minute, ce qui permet de respecter les normes de précision des composants.

Par rapport aux méthodes de production traditionnelles, l'efficacité augmente de 30%, les taux de qualification des pièces augmentent de 25%, les coûts de main-d'œuvre baissent de 90% et les coûts des matériaux diminuent de 15%.