L'acier est un matériau fondamental qui façonne notre monde moderne, des gratte-ciel aux machines complexes. Mais qu'est-ce qui rend l'acier si polyvalent et si essentiel ? Cet article se penche sur la science et la technologie qui sous-tendent la production, la classification et les applications de l'acier. Les lecteurs découvriront les différents types d'acier, leurs propriétés uniques et la manière dont ils sont utilisés dans diverses industries. Que vous soyez ingénieur, étudiant ou simplement curieux de cette merveille métallique, vous comprendrez mieux le rôle de l'acier dans la construction, la fabrication et au-delà.

Tout d'abord, regardons la définition fournie par Wikipedia :

"L'acier est un alliage de fer, de carbone et d'autres éléments.

Notre définition :

"L'acier est un alliage fer-carbone qui contient de 0,04% à 2,3% de carbone.

Les matériaux en acier de formes, de tailles et de performances spécifiques sont produits à partir de lingots, de billettes ou d'acier par déformation plastique sous contrainte.

L'acier peut être classé en deux catégories en fonction de la température de transformation : la transformation à froid et la transformation à chaud.

L'acier est un matériau essentiel dans la construction, avec un large éventail d'applications.

En fonction de la forme de sa section transversale, l'acier est généralement classé en quatre catégories : les profilés, les tôles, les tuyaux et les produits métalliques.

Afin d'organiser efficacement la production, l'approvisionnement et la gestion de l'acier, l'acier est divisé en plusieurs catégories :

▪ Métaux ferreux

Les métaux ferreux sont principalement composés de fer, de manganèse, de chrome et de leurs alliages.

▪ Le fer et l'acier

La fonte brute, utilisée dans la fabrication de l'acier, est produite par un processus spécifique dans un four de fusion de l'acier.

▪ Métaux non ferreux

Les métaux qui ne sont pas ferreux sont appelés métaux non ferreux, tels que le cuivre, l'étain, le plomb, le zinc, l'aluminium, le laiton, le bronze, alliages d'aluminiumet les alliages pour roulements.

Lecture connexe : Métaux ferreux et non ferreux

▪ Matériaux finis

Les matériaux de construction comprennent les barres d'armature, les fils, les bobines et l'acier rond.

Les tubes sont disponibles à la fois sans soudure et soudés.

Les tôles peuvent être classées en tôles/rouleaux laminés à froid ou à chaud, en tôles d'épaisseur moyenne, en panneaux revêtus de couleurs (tels que les tôles galvanisées, les panneaux colorés, les plaques d'étain et les plaques d'aluminium-zinc), en acier au silicium et en feuillards d'acier.

Les profilés comprennent l'acier à poutre en I, l'acier à cornière, l'acier à section en H, l'acier carré, l'acier plat et l'acier à bulbe plat.

▪ Acier spécial

Cette catégorie comprend l'acier de construction, l'acier à outils, l'acier sous pression et l'acier à ressorts, acier pour roulementsl'acier pour la frappe à froid et le fil dur.

L'acier est un alliage fer-carbone qui contient de 0,0218% à 2,11% de carbone.

Pour conserver sa dureté et sa plasticité, le teneur en carbone ne dépasse généralement pas 1,7%.

Les principaux composants de l'acier sont le fer, le carbone, le silicium, le manganèse, le soufre et le phosphore.

Acier de haute qualité

(y compris l'acier de haute qualité)

Acier de construction :

(a) Acier de construction au carbone de haute qualité (b) Acier de construction allié (c) Acier à ressort (d) Facile acier de coupe (e) Acier pour roulements (f) Acier de construction de haute qualité pour usage spécifique

Acier à outils :

(a) Acier à outils au carbone (b) Acier à outils allié (c) Acier à outils rapide

Acier à performance spéciale :

(a) Acier inoxydable résistant (b) Acier résistant à la chaleur (c) Electrothermique acier allié (d) Acier pour usages électriques (e) Acier à haute teneur en manganèse résistant à l'usure

Classification par méthode de fusion :

Acier électrique :

(a) Acier de four à arc (b) Electroslag (c) Acier pour four à induction (d) Acier pour four à autoconsommation sous vide (e) Acier pour four à poutre

Voir aussi

L'inspection de la qualité de l'acier et des composants en acier comprend plusieurs essais, notamment des essais de traction, des essais de fatigue par flexion, des essais de résistance à la pression et des essais de résistance au pliage.

Pour les matériaux en acier et les produits connexes, la surveillance en temps réel pendant le processus de développement et de production permet au fabricant de garder le contrôle sur la qualité du produit, réduisant ainsi la probabilité de retours sur la qualité et minimisant le gaspillage de matières premières.

L'acier au carbone, également appelé acier au carbone ordinaire, est un alliage fer-carbone dont la teneur en carbone est inférieure à 2%.

Outre le carbone, l'acier au carbone contient généralement de petites quantités de silicium, de manganèse, de soufre et de phosphore.

L'acier au carbone peut être classé en trois catégories : l'acier de construction au carbone, l'acier à outils au carbone et l'acier de construction à coupe facile.

L'acier de construction au carbone peut être divisé en acier de construction et en acier de construction pour la fabrication de machines.

La teneur en carbone de l'acier au carbone permet de le classer en acier à faible teneur en carbone (teneur en carbone inférieure à 0,25%), en acier à teneur moyenne en carbone (teneur en carbone comprise entre 0,25% et 0,6%) et en acier à teneur moyenne en carbone (teneur en carbone comprise entre 0,25% et 0,6%). acier à haute teneur en carbone (dont la teneur en carbone est supérieure à 0,6%).

En fonction de la teneur en phosphore et en soufre, l'acier au carbone peut être divisé en acier au carbone ordinaire (qui contient à la fois du phosphore et du soufre), en acier au carbone de haute qualité (qui contient peu de soufre et de phosphore) et en acier de haute qualité (qui contient des niveaux inférieurs de phosphore et de soufre).

En règle générale, plus la teneur en carbone de l'acier au carbone augmente, plus son rendement est élevé. dureté et résistance augmente, mais sa plasticité diminue.

Ce type d'acier fournit principalement des propriétés mécaniques, et son numéro de marque représente ces propriétés, indiquées par un numéro Q+.

Le "Q" représente le préfixe chinois pinyin "qu", tandis que le nombre indique la valeur de la limite d'élasticité. Par exemple, un Q275 indique une limite d'élasticité de 275MPa.

Si les lettres A, B, C ou D sont présentes, la qualité de l'acier est différente. Plus la quantité de S et de P est faible, plus la qualité de l'acier est élevée.

Si la lettre "F" est inscrite après la nuance, il s'agit d'un acier annelé. Un "b" indique de l'acier à moitié tué, et si aucun "F" ou "b" n'est présent, il s'agit d'acier tué.

Par exemple, Q235-A-F signifie une limite d'élasticité de 235MPa, un acier de qualité A à bords arrondis. Quant à Q235-C, il s'agit d'un acier tué de qualité C, dont la limite d'élasticité est de 235MPa.

L'acier de construction au carbone n'est généralement pas traité thermiquement et est utilisé tel quel.

En règle générale, les aciers au carbone Q195, Q215 et Q235 présentent des fractions de faible qualité, de bonnes propriétés de soudage, une bonne plasticité et une bonne ténacité, ainsi qu'un certain niveau de résistance.

Ils sont souvent façonnés en plaques minces, barres d'acierLes tuyaux d'acier en acier inoxydable et en acier soudé sont utilisés dans la construction de ponts, de bâtiments et d'autres composants tels que les rivets, les vis et les écrous.

Le carbone des aciers Q255 et Q275 présente des indices de qualité plus élevés, une résistance accrue, une plasticité et une ténacité améliorées, et peut également être soudé.

Ils sont généralement transformés en acier profilé, en barres d'acier et en plaques d'acier pour les composants structurels, et utilisés dans la fabrication de liens mécaniques simples, d'engrenages, d'accouplements, de goupilles et d'autres pièces.

Ce type d'acier doit posséder à la fois la composition chimique et les propriétés mécaniques requises. La qualité de l'acier est représentée par deux nombres, qui indiquent la note moyenne de qualité du carbone (wс × 10000). Par exemple, un acier 45 indique que la teneur moyenne en carbone de l'acier est de 0,45%. D'autre part, un acier 08 représente une fraction de qualité de 0,08% du carbone moyen de l'acier.

L'acier de construction au carbone de haute qualité est principalement utilisé dans la fabrication de pièces de machines. Pour améliorer ses propriétés mécaniques, un traitement thermique est généralement nécessaire.

En fonction de la qualité du carbone, l'acier peut avoir diverses applications. Par exemple, les aciers 08, 08F, 10 et 10F, qui présentent une plasticité et une ténacité élevées, ainsi qu'une bonne résistance à l'usure, peuvent être utilisés pour la fabrication de produits en acier. formage à froid et de soudage, est souvent laminé à froid en tôles minces et utilisé dans la production de pièces estampées à froid telles que les carrosseries de voitures et les cabines de tracteurs.

Les aciers 15, 20 et 25 sont utilisés pour la production de pièces de petite taille, peu chargées, avec une faible résistance à l'abrasion en surface et une faible cémentation, telles que les axes de piston et les échantillons.

Après traitement thermique (trempe + revenu à haute température), les aciers 30, 35, 40, 45 et 50 possèdent de bonnes propriétés mécaniques globales, notamment une grande résistance, une grande plasticité et une grande ténacité. Ils sont utilisés dans la production de pièces d'arbre, telles que les vilebrequins, les bielles, les broches de machines-outils, les engrenages de machines-outils et d'autres pièces d'essieu avec une faible force.

Avec un traitement thermique (trempe + revenu à moyenne température), les aciers 55, 60 et 65 ont une limite élastique élevée et sont souvent utilisés dans la production de ressorts à faible charge et de petite taille (moins de 12 à 15 mm de section), tels que les ressorts de régulation et de contrôle, les ressorts à plongeur à froid et les ressorts à boudin.

Les aciers à outils au carbone sont des aciers à haute teneur en carbone avec très peu de éléments d'alliageayant une teneur en carbone comprise entre 0,65% et 1,35%. Ils se caractérisent par de faibles coûts de production, des matières premières facilement disponibles et une bonne usinabilité.

Après transformation, ces aciers présentent une dureté et une résistance à l'usure élevées, ce qui en fait un choix populaire pour la fabrication d'outils de coupe, de moules et d'instruments de mesure.

Toutefois, les aciers à outils au carbone ont une faible dureté à haute température, ce qui signifie que leur dureté et leur résistance à l'usure diminuent considérablement lorsque la température de travail dépasse 250 ℃, ce qui les rend impropres à l'utilisation.

En outre, lorsqu'ils sont utilisés pour fabriquer des pièces plus grandes, les aciers à outils au carbone sont difficiles à durcir et sont susceptibles de se déformer et de se fissurer.

L'acier de construction à coupe facile est fabriqué en ajoutant des éléments qui augmentent la fragilité de l'acier. Cela rend les copeaux cassants pendant la coupe, ce qui améliore la vitesse de coupe et prolonge la durée de vie de l'acier. outil de coupe.

Les principaux éléments qui augmentent la fragilité sont le soufre, qui est couramment utilisé dans les aciers de construction faiblement alliés et faciles à découper. Les autres éléments sont le plomb, le tellure et le bismuth.

La teneur en soufre de cet acier est comprise entre 0,08% et 0,30%, tandis que la teneur en manganèse est comprise entre 0,60% et 1,55%. Le soufre et le manganèse présents dans l'acier forment du sulfure de manganèse, qui est cassant et possède des propriétés lubrifiantes, permettant aux copeaux de se briser facilement et d'améliorer la qualité de la surface pendant le traitement.

Outre le fer, le carbone et une petite quantité d'oligo-éléments inévitables tels que le silicium, le manganèse, le phosphore et le soufre, l'acier contient une quantité spécifique d'éléments d'alliage. Ces éléments d'alliage comprennent le silicium, le manganèse, le molybdène, le nickel, le chrome et le vanadium, titaneL'acier allié est composé d'acier inoxydable, de niobium, de bore, de plomb et de terres rares. Ce type d'acier est appelé acier allié.

Les systèmes d'alliage varient d'un pays à l'autre en fonction des ressources, de la production et des conditions d'utilisation. Certains pays se concentrent sur le développement de systèmes d'acier au nickel et au chrome, tandis que la Chine se concentre sur le développement d'un système d'acier allié basé sur le silicium, le manganèse, le vanadium, le titane, le niobium, le bore et les terres rares.

L'acier allié représente environ 10-20% de la production totale d'acier. Il peut être divisé en huit types en fonction de son utilisation prévue dans un four électrique :

L'acier ordinaire faiblement allié est un type d'acier allié qui contient une faible quantité d'éléments d'alliage, généralement inférieure à 3%.

Cet acier présente une résistance élevée, d'excellentes performances globales, une résistance à la corrosion et à l'usure, une résistance aux basses températures, une bonne usinabilité et de bonnes propriétés de soudage.

Pour conserver les éléments d'alliage rares comme le nickel et le chrome, l'acier ordinaire faiblement allié peut remplacer 1,2 à 1,3 tonne d'acier au carbone par seulement 1 tonne. Sa durée de vie plus longue et son éventail d'applications plus large en font une option plus avantageuse que l'acier au carbone.

L'acier ordinaire faiblement allié peut être produit à la fois dans des fours à ciel ouvert et dans des convertisseurs, et son coût est comparable à celui de l'acier au carbone.

Cette catégorie concerne les aciers de construction et les aciers alliés utilisés dans la construction, y compris les aciers de construction alliés à haute résistance avec une bonne soudabilité, les aciers alliés ferroviaires, les aciers géologiques, les aciers à haute résistance et les aciers à haute résistance. forage les aciers alliés, les aciers alliés pour appareils à pression, les aciers à haute teneur en manganèse et autres.

Ces types d'acier sont utilisés dans la fabrication de composants structurels pour l'ingénierie et la construction.

Bien que la quantité totale d'éléments d'alliage dans ces aciers soit faible, leur production et leur utilisation sont considérables.

Ce type d'acier fait référence à l'acier allié adapté à la production de machines et de pièces de machines.

Il est basé sur un acier au carbone de haute qualité et est amélioré par l'ajout d'un ou plusieurs éléments d'alliage afin d'accroître sa résistance, sa ténacité et sa trempabilité.

Cet acier est généralement utilisé après un traitement thermique, tel que le revenu ou la trempe. durcissement de la surface.

Elle comprend les aciers de construction et les aciers à ressorts alliés couramment utilisés, qui subissent des traitements de trempe et de durcissement superficiel (tels que la cémentation), nitrurationet la trempe à haute fréquence). Il comprend également la trempe à froid formage des matières plastiques avec des aciers alliés (tels que les aciers de frappe à froid et les aciers d'extrusion à froid).

La composition chimique peut être divisée en plusieurs séries, notamment l'acier de la série Mn, l'acier de la série SiMn, l'acier de la série Cr, l'acier de la série CrMo, l'acier de la série CrNiMo, l'acier de la série Nj et l'acier de la série B.

L'acier de construction allié a une teneur en carbone inférieure à celle de l'acier de construction au carbone, généralement comprise entre 0,15% et 0,5%.

Outre le carbone, il contient un ou plusieurs éléments d'alliage tels que le silicium, le manganèse, le vanadium, le titane, le bore, le nickel, le chrome, le molybdène, etc.

La présence d'éléments d'alliage rend l'acier de construction allié facile à durcir et moins sujet à la déformation et à la fissuration, ce qui améliore ses performances.

Ce type d'acier est largement utilisé dans la production de divers composants de transmission et de fixations pour les automobiles, les tracteurs, les navires, les turbines à vapeur et les machines-outils lourdes.

Les aciers alliés à faible teneur en carbone sont généralement traités par cémentation, tandis que les aciers alliés à teneur moyenne en carbone subissent un affinage thermique.

L'acier à outils allié est composé de divers éléments d'alliage, tels que l'acier à teneur moyenne et élevée en carbone qui contient du silicium, du chrome, du tungstène, du molybdène, du vanadium et d'autres éléments.

Ce type d'acier est facile à tremper, moins sujet à la déformation et à la fissuration, et convient à la production d'outils, de moules et d'instruments de mesure de grande taille et de forme complexe.

La teneur en carbone de l'acier à outils allié varie en fonction de l'utilisation prévue. La plupart des aciers à outils alliés ont une teneur en carbone comprise entre 0,5% et 1,5%.

L'acier à faible teneur en carbone et le WC avec une teneur en carbone comprise entre 0,3% et 0,6% sont utilisés pour les matrices de déformation à chaud. L'acier pour outils de coupe contient généralement environ 1% de carbone.

Les matrices d'usinage à froid ont une teneur élevée en carbone, comme l'acier pour moules en graphite avec une teneur en carbone de 1,5%, et les matrices d'usinage à froid à haute teneur en carbone et à base de chrome avec une teneur en carbone de plus de 2%.

Les aciers à outils à haute vitesse sont des aciers à outils à haute teneur en carbone, fortement alliés, dont la teneur en carbone est comprise entre 0,7% et 1,4%.

Ces aciers contiennent des éléments d'alliage qui forment des carbures de haute dureté, tels que le tungstène, le molybdène, le chrome et le vanadium.

Les aciers à outils à haute vitesse ont une excellente dureté à haute température et peuvent conserver leur dureté même à des températures aussi élevées que 500-600 degrés pendant la coupe à haute vitesse, ce qui garantit d'excellentes performances de coupe.

Les ressorts sont utilisés dans des applications impliquant des chocs, des vibrations ou des contraintes alternées à long terme. Ils doivent donc présenter une résistance élevée à la traction, une limite d'élasticité et une haute résistance à l'usure. résistance à la fatigue.

A utiliser comme un printempsL'acier doit avoir une bonne trempabilité, une bonne résistance à la décarbonisation et une bonne qualité de surface.

L'acier à ressort au carbone est un acier de construction au carbone de haute qualité, avec une teneur en carbone allant de 0,6% à 0,9%, y compris une teneur en manganèse normale et élevée.

L'acier allié pour ressorts est principalement composé d'acier de la série silicium-manganèse, avec une teneur en carbone légèrement inférieure, mais des performances améliorées grâce à une teneur en silicium plus élevée (1,3% à 2,8%).

Il existe également des aciers à ressorts alliés au chrome, au tungstène et au vanadium.

L'acier pour roulements est utilisé dans la production de roulements à billes, de roulements à rouleaux et de bagues de roulement. Ce type d'acier doit présenter une dureté et une résistance à l'usure élevées et uniformes, ainsi qu'une limite élastique élevée en raison de la pression et du frottement qu'il subit pendant son fonctionnement.

Pour garantir sa qualité, la composition chimique de l'acier à roulements doit être uniforme, avec des règles strictes sur la teneur et la répartition des éléments suivants non métallique inclusions et carbures.

L'acier à roulements est également appelé acier au chrome à haute teneur en carbone, qui contient environ 1% de carbone et 0,5%-1,65% de chrome. Il est divisé en six catégories :

L'acier au silicium est principalement utilisé dans l'industrie électrique pour la production de tôles d'acier au silicium. Ces tôles sont largement utilisées dans la fabrication de moteurs et de transformateurs.

Sur la base de sa composition chimique, l'acier au silicium peut être classé en deux catégories : l'acier à faible teneur en silicium et l'acier à haute teneur en silicium. L'acier à faible teneur en silicium contient 1,0% à 2,5% de silicium et est principalement utilisé dans la production de moteurs, tandis que l'acier à haute teneur en silicium, qui contient 3,0% à 4,5% de silicium, est couramment utilisé dans la production de transformateurs.

Les deux types d'acier au silicium ont une teneur en carbone inférieure ou égale à 0,06% à 0,08%.

Le rail est principalement soumis aux charges de pression et d'impact des véhicules ferroviaires, il doit donc présenter une résistance, une dureté et une ténacité suffisantes.

L'acier couramment utilisé pour la production de rails est l'acier traité au carbone, qui est fondu à l'aide d'un four à sole ouverte ou d'un convertisseur. Cet acier contient généralement une teneur en carbone comprise entre 0,61 et 0,81 TTP3T, ce qui en fait un acier à teneur moyenne en carbone ou à haute teneur en carbone.

L'acier a également une teneur élevée en manganèse, allant de 0,6% à 1,1%.

Les rails en acier faiblement allié, tels que les rails à haute teneur en silicium, les rails à teneur moyenne en manganèse, les rails en cuivre et les rails en titane, sont devenus largement utilisés en raison de leur meilleure résistance à l'usure et à la corrosion par rapport aux rails en acier au carbone. Cela se traduit par une durée de vie considérablement améliorée.

L'acier de construction navale désigne l'acier utilisé dans la construction de navires et de grands bateaux fluviaux. Il doit avoir de bonnes performances de soudage, car la structure de la coque est généralement construite à l'aide d'un système de soudage. méthodes de soudage.

En outre, l'acier doit posséder une résistance, une ténacité, une résistance aux basses températures et une résistance à la corrosion suffisantes pour supporter l'environnement marin difficile.

Dans le passé, l'acier à faible teneur en carbone était principalement utilisé dans la construction navale, comme l'acier pour bateaux à 12 manganèses, l'acier pour bateaux à 16 manganèses et l'acier pour bateaux à 15 manganèses et vanadium. Ces types d'acier présentent une résistance élevée, une bonne ténacité, une facilité de traitement et de soudage, une résistance à la corrosion par l'eau de mer et d'autres caractéristiques favorables. Ils ont été utilisés avec succès pour construire des paquebots d'une capacité de dix mille tonnes.

Les ponts ferroviaires ou autoroutiers doivent résister aux charges d'impact des véhicules.

L'acier utilisé dans la construction des ponts doit présenter une solidité, une ténacité et une résistance à la fatigue adéquates, et la qualité de la surface de l'acier doit être élevée.

L'acier des ponts est généralement constitué d'acier de base à ciel ouvert, et des aciers faiblement alliés courants tels que le 16Mn et le 15Mn-V-N ont été utilisés avec succès.

L'acier pour chaudières désigne les matériaux utilisés dans la production des surchauffeurs, des conduites de vapeur principales et des chambres de combustion des chaudières.

Les exigences de performance pour l'acier pour chaudières comprennent une bonne performance de soudage, une résistance suffisante à haute température et une résistance à la corrosion, à l'oxydation et à d'autres facteurs.

L'acier à faible teneur en carbone ou l'acier à faible teneur en carbone fondu au four avec une teneur en carbone de 0,16% à 0,26% est couramment utilisé pour la construction des chaudières. Lorsque des chaudières à haute pression sont fabriquées, de l'acier résistant à la chaleur ou de l'acier austénitique résistant à la chaleur peut être utilisé.

Les aciers ordinaires faiblement alliés, tels que le 12Mn, le 15Mn, le 18Mn et le niobium, sont également utilisés pour construire des chaudières.

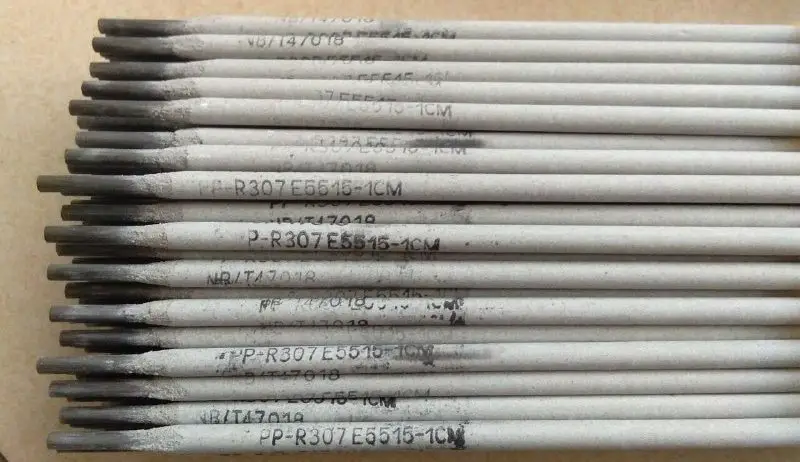

Ce type d'acier est spécialement conçu pour la production de soudure à l'arc et de soudure au gaz. baguette de soudure fil de fer.

La composition de l'acier varie en fonction du matériau utilisé. Il est généralement divisé en trois catégories : l'acier au carbone, l'acier de construction allié et l'acier inoxydable, en fonction des besoins de l'application.

La teneur en soufre et en phosphore de ces aciers ne doit pas dépasser 0,03%, ce qui est plus strict que les exigences pour l'acier général.

L'acier ne requiert pas de propriétés mécaniques spécifiques, mais subit uniquement des tests de composition chimique.

L'acier inoxydable est un type d'acier composé d'acier inoxydable et d'acier acide, également connu sous le nom d'acier inoxydable résistant à l'acide.

En termes simples, l'acier qui résiste à la corrosion atmosphérique est appelé acier inoxydable, tandis que l'acier qui résiste aux substances chimiques, telles que les acides, est appelé acier résistant aux acides.

En règle générale, l'acier dont la teneur en chrome est supérieure à 12% possède les propriétés de l'acier inoxydable.

En fonction de sa microstructure après traitement thermique, l'acier inoxydable peut être divisé en cinq catégories :

Dans des conditions de températures élevées, l'acier qui possède des propriétés antioxydantes et une résistance suffisante aux températures élevées et à la chaleur est appelé acier résistant à la chaleur.

L'acier résistant à la chaleur est divisé en deux catégories : l'acier résistant à l'oxydation et l'acier résistant à la chaleur.

L'acier résistant à l'oxydation est également connu sous le nom d'acier antitartre.

L'acier résistant à la chaleur est un acier qui présente une bonne résistance à l'oxydation et une bonne résistance aux températures élevées.

L'acier résistant à la chaleur est principalement utilisé dans des applications à haute température où il est exposé à des températures élevées pendant une période prolongée.

Un alliage haute température est un type de matériau résistant à la chaleur qui présente une résistance suffisante à haute température, une résistance au fluage, une résistance à la fatigue thermique, une ténacité à haute température et une stabilité chimique à haute température.

Il est principalement utilisé dans les composants thermiques qui fonctionnent à des températures supérieures à 600 degrés Celsius.

Sur la base de leur composition chimique de base, les alliages à haute température peuvent être divisés en trois catégories :

Les alliages de précision sont des alliages spéciaux dotés de propriétés physiques uniques. Ce sont des matériaux essentiels dans les secteurs de l'électricité, de l'électronique, des instruments de précision et des systèmes de contrôle automatique.

Les alliages de précision sont divisés en sept catégories en fonction de leurs propriétés physiques :

La plupart des alliages de précision sont basés sur des métaux ferreux, seuls quelques-uns sont basés sur des métaux non ferreux.

Note : La fraction de masse de C, S, Mn et P est représentée par Wc, Ws, Wmn et Wp, respectivement.

Acier de construction

(1) Construction et ingénierie Construction en acier

Ce type d'acier fait référence à l'acier utilisé pour fabriquer des pièces de structure métallique dans les projets de construction, tels que les bâtiments, les ponts, les navires, les chaudières, etc. Les types d'acier comprennent l'acier de construction au carbone, l'acier faiblement allié et d'autres.

(2) Aciers de construction pour la fabrication mécanique

Cette catégorie d'acier fait référence à l'acier utilisé pour la fabrication de pièces structurelles d'équipements mécaniques. Il s'agit principalement d'acier de haute qualité ou de qualité supérieure, y compris l'acier de construction au carbone de haute qualité, l'acier de construction allié, l'acier de construction facile à découper, l'acier à ressort, l'acier à roulement, etc.

Acier à outils

Ce type d'acier est couramment utilisé dans la fabrication de divers outils, tels que l'acier à outils au carbone, l'acier à outils allié, l'acier à outils à haute vitesse, etc. Il peut être divisé en acier pour coutellerie, acier matricéet le calibre de l'acier.

Acier spécial

Ce type d'acier possède des propriétés particulières, notamment l'acier inoxydable, l'acier résistant à la chaleur, l'alliage à haute résistance, l'acier résistant à l'usure, l'acier magnétique, etc.

Acier professionnel

Cette catégorie d'acier fait référence à l'acier utilisé dans divers secteurs industriels à des fins professionnelles, y compris l'acier pour les automobiles, les machines agricoles, l'aviation, les machines chimiques, les chaudières, l'électricité et les baguettes de soudure.

Les différents types d'acier sont classés en fonction de leur qualité : acier de construction au carbone, acier de construction allié, acier à outils au carbone, acier à outils allié, acier à ressorts, acier à roulements, etc.

Pour identifier ces types d'acier, le symbole "A" est généralement ajouté après le nom de l'entreprise. numéro d'acier.

1 Normes

Les normes sont des règles uniformes pour des concepts et des objets répétitifs. Elles sont fondées sur les résultats globaux de la science, de la technologie et de l'expérience pratique, et sont approuvées par une autorité compétente et publiées sous une forme spécifique en tant que ligne directrice et base pour une observation commune.

2 Conditions techniques

Les normes dictent les indicateurs de performance et les exigences de qualité auxquels les produits doivent répondre, appelés conditions techniques, tels que la composition chimique, la taille, l'apparence, la qualité de la surface, les propriétés physiques, les propriétés mécaniques, la performance du processus, l'organisation interne et l'état de la livraison.

3 Conditions de garantie

Conformément à la réglementation relative aux conditions techniques des matériaux métalliques, l'usine doit vérifier et s'assurer que les résultats des essais sont conformes aux exigences spécifiées et à la composition chimique, comme l'indice de qualité, qui sont appelés les conditions de garantie.

4 Certificat de qualité

Matériau métallique Comme pour les autres produits industriels, la production est réalisée conformément à des normes uniformes et un système d'inspection des livraisons est en place. Les matériaux métalliques non qualifiés ne sont pas autorisés à être livrés et le fabricant doit fournir un certificat de qualité pour en garantir la qualité.

Le certificat de qualité du matériau métallique indique non seulement le nom, la spécification, le numéro de livraison et le poids du matériau, mais il fournit également tous les résultats d'inspection pour les projets spécifiés. Le certificat de qualité sert de confirmation et de garantie au fournisseur pour le résultat de l'inspection du lot de produits et constitue la base de la réinspection et de l'utilisation par l'acheteur.

5 Grade de qualité

En fonction des exigences relatives à la qualité de la surface, à la forme et à la taille de l'acier, la qualité de l'acier est divisée en catégories, telles que la catégorie 1 et la catégorie 2. Pour certaines exigences, telles que la qualité de la surface, il peut être divisé en primaire, secondaire et tertiaire, et pour la profondeur de la couche de décarburation de la surface, il peut être divisé en un groupe et deux groupes, ce qui indique la différence de qualité.

6 Grade de précision

Pour certains matériaux métalliques, la norme autorise plusieurs tailles d'écart et, en fonction de l'importance de l'écart autorisé, elle est divisée en niveaux, appelés grades de précision. Le degré de précision est divisé en trois catégories : précision générale, haute précision et ultra-haute précision. Plus le niveau de précision est élevé, plus l'écart de taille autorisé est faible. Lors de la commande, il est important de prêter attention à l'exigence de la classe de précision et de l'inclure dans le contrat et les autres documents connexes.

7 Grades

La qualité du matériau métallique est le nom attribué à chaque matériau métallique spécifique. Le nombre de matériaux métalliques reflète généralement leur composition chimique, et la qualité n'indique pas seulement la variété spécifique du matériau métallique, mais juge aussi grossièrement sa qualité. Il est donc facile de fournir un concept commun de la qualité de matériaux métalliques spécifiques, ce qui facilite grandement la production, l'utilisation et la gestion.

8 variétés

La variété des matériaux métalliques fait référence à des produits différents, tels que l'utilisation, l'apparence, le processus de production, le traitement thermique et la granularité.

9 Modèle

Le modèle du matériau métallique fait référence au symbole des différentes formes, aux types de profilés et à la structure de la structure. carbure cémenté produits en lettres chinoises pinyin (ou latines) et un ou plusieurs chiffres, le chiffre représentant la taille nominale de la partie principale.

10 Spécifications

Les spécifications se réfèrent à différentes tailles d'une même variété ou d'un même type de matériau métallique. La taille générale et l'écart admissible sont différents et, dans les normes de produits, les spécifications de la race sont généralement énumérées dans l'ordre, de la plus petite à la plus grande.

11 État de surface

Il est divisé en deux catégories : le recuit brillant et le recuit non brillant. C'est ce que l'on observe couramment dans les normes relatives aux fils et aux courroies d'acier, où la principale différence réside dans l'adoption d'un recuit brillant ou d'un recuit général. Le polissage, le décapage et le revêtement sont également traités comme des états de surface.

12 État du bord

L'état du bord indique si le bord de la bande a été coupé.

13 État de la livraison

L'état de livraison fait référence au processus final de déformation plastique ou à l'état final du traitement thermique du produit. La livraison sans traitement thermique comprend le laminage à chaud et le laminage à froid. La livraison avec traitement thermique est généralement désignée comme l'état de livraison avec traitement thermique, qui peut comprendre la normalisation, le recuit, le tempérage et le revenu, ou la solution solide.

14 Degré de dureté du matériau

Le degré de dureté de l'acier varie en fonction du traitement thermique ou du degré de trempe. Dans certaines normes relatives aux bandes d'acier, on distingue les bandes d'acier doux spécial, les bandes d'acier doux, les bandes d'acier semi-doux, les bandes d'acier à faible dureté et les bandes d'acier dur.

15 Longitudinale et transversale

Les sections longitudinales et transversales de la norme acier font référence à la relation relative entre le laminage (forgeage) et le sens de l'étirage. Les sections parallèles à la direction de transformation sont appelées longitudinales et les sections perpendiculaires à la direction de transformation sont appelées transversales. Les échantillons prélevés le long de la direction de transformation sont appelés échantillons longitudinaux, et l'échantillon perpendiculaire à la direction de transformation est appelé échantillon transversal. Dans l'échantillon longitudinal, la rupture est perpendiculaire au sens de laminage, on parle donc de rupture transversale. La rupture de l'échantillon transversal est parallèle à la direction de transformation, on parle alors de rupture longitudinale.

16 Qualité théorique et qualité réelle

Il s'agit de deux manières différentes de calculer la qualité de la livraison. Selon la qualité théorique, la qualité de la livraison est calculée sur la base de la taille nominale et de la densité du matériau. Selon la qualité réelle, la qualité de la livraison est calculée sur la base du poids du matériau.

17 Taille nominale et taille réelle

La dimension nominale fait référence à la dimension idéale spécifiée dans la norme, qui est la dimension à obtenir dans le processus de production. Cependant, dans la production réelle, la taille réelle de l'acier est souvent supérieure ou inférieure à la taille nominale, et la taille réelle est appelée taille effective.

18 Écart et tolérance

Étant donné que la taille nominale est difficile à atteindre dans la production réelle, il existe une valeur de tolérance entre la taille réelle et la taille nominale, appelée écart. Si l'écart est négatif, on parle d'écart négatif, et s'il est positif, on parle d'écart positif. La somme des écarts positifs et négatifs admissibles spécifiés dans la norme est appelée tolérance. L'écart a une direction, c'est-à-dire qu'il est "positif" ou "négatif", alors que la tolérance n'a pas de direction.

19 Longueur de l'acier pour la livraison

La longueur fixe fait référence à la longueur de l'acier dans la gamme standard, alors qu'aucune longueur fixe n'est appelée longueur habituelle. Toutefois, pour des raisons de commodité d'emballage, de transport et de mesure, les entreprises coupent l'acier en différentes longueurs afin d'éviter les règles aléatoires, appelées longueurs courtes.

20 Méthode de fusion

Il s'agit de la méthode de fusion des fours à acier, tels que le four à ciel ouvert et le four à arc électrique, électroslag le four à induction sous vide et la fabrication d'acier mixte. Le terme "méthode de fusion" dans la norme n'inclut pas les concepts de méthodes de désoxydation (telles que l'acier tué totalement désoxydé, l'acier tué à moitié désoxydé et l'acier cerclé) et de méthode de coulée (note ci-dessus, mise, coulée continue).

21 Composition chimique

Il s'agit de la composition chimique des produits sidérurgiques, y compris les principaux composants et les impuretés, exprimée en pourcentage du poids.

22 Composition de la fusion

La composition de fusion de l'acier fait référence à la composition chimique de l'acier dans le processus de fusion (tel que la désoxygénation de la cuve) et à la coulée dans un temps moyen.

23 Composition des produits finis

La composition de l'acier fini, également appelée composition de l'analyse de vérification, fait référence à l'échantillon qui est foré ou planifié selon la méthode prescrite et dont la composition chimique est analysée selon la méthode normalisée. Cette analyse est principalement utilisée pour l'inspection et l'acceptation de l'acier par le département ou le service d'inspection. L'usine de production ne procède généralement pas à l'analyse du produit fini, mais doit s'assurer que les composants finis répondent aux exigences de la norme. Toutefois, pour certains produits principaux ou pour une raison quelconque (modification du processus, instabilité de la qualité, composition de la fusion proche de la limite supérieure et inférieure, analyse de la fusion, etc.

24 Acier de qualité et acier de qualité supérieure (avec un mot)

Également appelé acier de qualité ou acier de haute qualité, l'acier de haute qualité est supérieur à l'acier de qualité dans certains ou tous les aspects suivants :

① Réduction de la gamme de teneur en carbone ;

② Réduction des impuretés nocives (principalement le soufre et le phosphore) ;

③ Garantie d'une grande pureté (avec peu d'inclusion) ;

④ Garantir des propriétés mécaniques et des performances de processus élevées.

Après le laminage à chaud ou le forgeage, l'acier n'est plus soumis à un traitement thermique spécial, et la livraison directe après refroidissement est appelée laminage à chaud ou forgeage. forgeage à chaud.

La température finale du laminage à chaud (forgeage) est généralement comprise entre 800 et 900 ℃, et il est généralement refroidi naturellement dans l'air. L'état de laminage (forgeage) à chaud équivaut à un traitement de normalisation.

Cependant, la température finale du laminage à chaud (forgeage) présente davantage de fluctuations et n'est pas aussi étroitement contrôlée que la température de chauffage lors de la normalisation. Par conséquent, la fluctuation de la structure de l'acier et de ses propriétés est plus importante que celle de la normalisation.

De nombreuses entreprises sidérurgiques utilisent le laminage contrôlé pour produire de l'acier de haute qualité. En effet, la température de finition est strictement contrôlée et des mesures de refroidissement sont prises après le processus de finition, ce qui permet d'affiner le grain de l'acier et d'améliorer les propriétés mécaniques globales de l'acier livré.

C'est pourquoi le feuillard laminé à froid sans torsion est supérieur au feuillard laminé à chaud ordinaire.

Chaud acier laminé possède une certaine résistance à la corrosion en raison d'une couche d'oxyde de fer à sa surface. Les exigences en matière de stockage et de transport ne sont pas aussi strictes que pour l'acier livré à l'état étiré à froid (laminé).

Les plaques d'acier de grandes et moyennes dimensions, ainsi que les plaques d'acier moyennes et épaisses, peuvent être stockées à l'extérieur ou sous abri.

Les aciers étirés à froid, laminés à froid et autres aciers transformés à froid qui sont livrés sans aucun traitement thermique sont désignés par l'expression "état étiré ou laminé à froid".

Comparé au laminage à chaud (forgeage), l'acier à l'état étiré à froid (laminé) présente une plus grande précision, une meilleure qualité de surface, une plus faible teneur en eau et une plus grande résistance à l'usure. rugosité de la surfaceet des propriétés mécaniques améliorées.

Cependant, la surface de l'acier étiré à froid (laminé) n'est pas protégée par une couche d'oxyde, et elle a une forte teneur en oxygène. stress interneLe système est donc sensible à la corrosion ou à la rouille.

C'est pourquoi l'acier étiré (laminé) à froid est soumis à des exigences strictes en matière d'emballage, de stockage et de transport. Il doit généralement être stocké dans un entrepôt et les conditions de température et d'humidité dans l'entrepôt doivent être soigneusement contrôlées.

L'acier qui subit un traitement thermique avant de quitter l'usine est appelé état de normalisation.

Cet état se caractérise par un contrôle strict de la température de chauffage de la trempe (hyposte Ac3+30 à 50°C, acier hypereutectoïde Accm+30 à 50°C) et une uniformité de la structure et des propriétés de l'acier.

Par rapport à l'état de recuit de l'acier, la normalisation entraîne un refroidissement plus rapide, ce qui augmente le nombre de perlites dans la structure de l'acier et affine la taille des grains des laminés perlitiques et de l'acier. Par conséquent, les propriétés mécaniques globales de l'acier sont améliorées.

La normalisation permet également d'améliorer le réseau de corps cémentés dans la structure Widmannstatten et l'acier hypereutectique.

L'état de normalisation est idéal pour préparer l'acier à un traitement thermique ultérieur du produit fini.

L'acier au carbone et l'acier soudé sont généralement livrés à l'état de normalisation.

Certains aciers à haute résistance faiblement alliés, tels que le 14MnMoVBRE et le 14CrMnMoVB, doivent également être livrés dans un état de normalisation afin d'obtenir un tissu de bainite.

L'acier qui subit un recuit avant d'être livré est appelé état de recuit.

Le recuit a pour but d'éliminer et d'améliorer les défauts d'organisation et les contraintes internes résultant des processus précédents et de préparer l'acier à l'organisation et à l'exécution des processus ultérieurs.

Les aciers de construction alliés, les aciers de construction à garantie de trempe, les aciers de frappe à froid, les aciers à roulements, les aciers à outils, les pales de turbines, les aciers inoxydables de type fil de fer et les aciers sont généralement livrés à l'état de recuit.

L'acier qui subit un recuit à haute température avant d'être livré est appelé état de revenu à haute température.

Le processus de trempe à haute température permet d'éliminer complètement stress interneL'acier à haute teneur en carbone et l'acier allié se caractérisent par une plasticité et une ténacité accrues, ainsi que par une plus grande trempabilité.

L'acier de construction peut être livré dans un état de trempe à haute température.

Certains aciers inoxydables à haute résistance à structure martensitique, les aciers à outils à haute vitesse et les aciers alliés à haute résistance présentant une trempabilité élevée et renforcés par des éléments d'alliage subissent souvent un revenu à haute température après la trempe (ou l'étirage). Ce processus entraîne la formation et l'agrégation de carbures dans l'acier, ce qui se traduit par des particules de carbure plus épaisses et une structure de sorbite de revenu (similaire à l'organisation du recuit de sphéroïdisation).

Ce type d'acier présente donc une bonne usinabilité.

Les produits en acier qui subissent un traitement de mise en solution solide avant de quitter l'usine sont appelés l'état de traitement de mise en solution solide.

Cet état est principalement applicable au traitement de l'acier inoxydable austénitique avant sa livraison.

Le traitement en solution solide aboutit à une structure austénitique monophasée, qui améliore la ténacité et la plasticité de l'acier. Il crée les conditions nécessaires à un traitement à froid ultérieur (comme le laminage ou l'étirage à froid) et peut également préparer l'acier à un durcissement par précipitation ultérieur.

Les données réelles sur l'acier sont parfois appelées données physiques sur l'acier.

Il s'agit des produits sidérurgiques disponibles pour l'expédition, le stockage et la fabrication.

Les liquidités disponibles à la livraison peuvent être converties en liquidités à la livraison ou à long terme, ou en payant d'abord les marchandises, que l'acheteur paiera dans un délai très court.

C'est le pendant des contrats à terme sur l'acier.

Une opération au comptant est un moyen de régler la livraison de marchandises immédiatement, soit par un paiement en espèces, soit par un échange de troc.

Les transactions au comptant sont couramment utilisées pour les produits agricoles et secondaires, ainsi que pour les petites transactions de gros et de détail.

Les principales différences entre la négociation au comptant et les autres méthodes de négociation sont les suivantes :

① Le but de la transaction est d'obtenir la propriété des biens.

② Le commerce se fait généralement par le biais d'une négociation individuelle, sans date ni lieu précis.

Les contrats à terme sur l'acier désignent les contrats à terme sur les produits sidérurgiques, y compris les contrats à terme sur les barres d'armature, les contrats à terme sur les fils et les contrats à terme sur les laminés à chaud, qui peuvent être négociés.

Longueur de l'acier

L'utilisation d'acier à dimensions fixes est un moyen efficace d'économiser les matériaux et de garantir la livraison d'une longueur déterminée. L'unité de production peut honorer les commandes sur la base de cette taille standardisée.

En revanche, les dimensions non fixes, également connues sous le nom de longueur normale, ne nécessitent pas de spécification de dimensions fixes. Les matériaux métalliques livrés en longueur non fixe peuvent se situer dans une fourchette de longueurs spécifiée. Par exemple, l'acier rond ordinaire d'un diamètre ne dépassant pas 25 mm a généralement une longueur comprise entre 4 et 10 m et peut être livré en conséquence.

Les matériaux métalliques commandés doivent être coupés à une taille fixe spécifiée dans le contrat. Si le contrat spécifie une longueur de 5 m, le matériau livré doit avoir une longueur exacte de 5 m, sans écart supérieur à une tolérance positive, mais sans écart négatif autorisé.

Longueur de la section en acier

Les longueurs standard des voies ferrées sont de 12,5 mètres et 25 mètres.

Les dimensions du fil d'acier rond, du fil d'acier et du fil d'acier sont calibrées en millimètres (mm) de diamètre (d).

Les dimensions de l'acier carré sont calibrées en millimètres (mm) de longueur de côté (a).

Les dimensions des aciers hexagonaux et octogonaux sont calibrées en millimètres (mm) de distance au bord (s).

La taille de l'acier plat est calibrée avec la largeur (b) et les millimètres (mm) d'épaisseur (d).

La taille de l'acier en I et de l'acier profilé est calibrée en fonction de la hauteur de la taille (h), de la largeur des jambes (b) et des millimètres (mm) d'épaisseur de la taille (d).

Les dimensions de l'acier d'angle équilatéral sont calibrées avec une largeur égale (b) et une épaisseur de bord (d). Les dimensions des angles inégaux sont calibrées avec la largeur du bord (B), la largeur du bord (b) et l'épaisseur du bord (d).

La taille du Poutre en H est calibré en fonction de la hauteur de l'âme (H), de la largeur de la plaque d'aile (b), de l'épaisseur de l'âme (t1) et de l'épaisseur de la lame (t2).

La longueur de la plaque et du feuillard d'acier.

Longueur du tube d'acier

Poids en acier

(1) Poids théorique de l'acier

Le poids de l'acier calculé sur la base de ses dimensions nominales et de sa densité (anciennement appelée gravité) est connu sous le nom de poids théorique. Ce poids est directement lié à la longueur, à la surface de section et à la déviation admissible de l'acier.

Toutefois, en raison des écarts admissibles dans le processus de fabrication de l'acier, le poids théorique calculé par la formule peut différer du poids réel. Il n'est donc utilisé qu'à titre de référence à des fins d'estimation.

Vous pouvez maintenant utiliser la méthode théorique formule de calcul du poids de l'acier pour calculer vous-même le poids de l'acier.

(2) Poids réel de l'acier

Le poids réel de l'acier est le poids obtenu par pesée réelle et est plus précis que le poids théorique. Le poids réel est simplement appelé poids réel.

Le site de stockage de l'acier doit être situé dans une zone propre et dégagée, loin des mines qui produisent des gaz nocifs ou de la poussière. Il est important d'enlever les mauvaises herbes et les débris du sol pour que l'acier reste propre.

Dans l'entrepôt, l'acier ne doit pas être stocké à proximité de matériaux corrosifs tels que l'acide, l'alcali, le sel, le ciment et autres. Les différents types d'acier doivent être empilés séparément afin d'éviter toute confusion et de réduire le risque de corrosion par contact.

Les gros articles tels que les profilés en acier, les rails, les plaques d'acier isolées, les tuyaux en acier de grand diamètre et les pièces forgées peuvent être stockés à l'air libre. Les articles en acier de petite et moyenne taille, tels que les tiges, l'acier, les tuyaux en acier de diamètre moyen, les fils d'acier et les câbles métalliques, doivent être stockés dans un hangar à matériaux bien ventilé et recouvert d'un rembourrage.

Certains petits articles en acier, tels que les plaques d'acier minces, les bandes d'acier, les tôles d'acier au silicium, les tubes d'acier de petit diamètre ou à paroi mince, divers aciers laminés à froid et étirés à froid, et les produits métalliques facilement corrodés, peuvent être stockés dans l'entrepôt.

L'entrepôt doit être choisi en fonction des conditions géographiques. Un type d'entrepôt couramment utilisé est un entrepôt fermé, avec un toit, des murs, une porte et des fenêtres fermées, et équipé de dispositifs de ventilation.

Il est important d'assurer une bonne ventilation de la réserve les jours ensoleillés et de la protéger de l'humidité les jours de pluie afin de maintenir un environnement de stockage adéquat.

Le principe de l'empilage est d'assurer la stabilité et la sécurité, et les différents types de matériaux doivent être palettisés pour éviter la confusion et la corrosion. Il est interdit de stocker des matériaux ayant un effet corrosif sur l'acier à proximité de la pile.

Le fond de la pile doit être solide, haut et plat pour éviter que l'humidité n'endommage ou ne déforme le matériau. Dans une zone de stockage extérieure, un tapis en bois ou une bande d'acier doit être placé sous la pile, avec une légère pente pour permettre l'écoulement de l'eau et éviter la déformation du matériau.

La hauteur de la pile ne doit pas dépasser 1,2 mètre en mode manuel, 1,5 mètre en mode mécanique et 2,5 mètres en largeur. Il doit y avoir un passage dégagé entre les piles, avec un canal d'inspection d'environ 0,5 mètre et un canal d'accès de 1,5 à 2,0 mètres, en fonction de la taille du matériau et de la machine de transport.

L'utilisation de substances antiseptiques ou l'application de peinture de placage et d'emballage avant le transport de l'acier depuis l'usine est une étape importante dans la prévention de la corrosion. Pendant le transport et la manutention, il est important de prendre des mesures pour protéger le matériau et éviter tout dommage.

Avant d'entrer dans l'entrepôt, il est important de prendre des précautions pour éviter que l'acier ne soit mouillé ou contaminé. Si l'acier est mouillé ou taché, il doit être nettoyé en fonction de sa dureté, à l'aide d'une brosse métallique pour l'acier à haute dureté et d'un chiffon ou d'un coton pour l'acier à faible dureté.

Des inspections régulières de l'acier doivent être effectuées après son stockage dans l'entrepôt. Si de la rouille est détectée, la couche de rouille doit être enlevée. En général, après le nettoyage, la surface de l'acier ne doit pas être recouverte d'huile.

Toutefois, pour l'acier de haute qualité, les tôles minces en acier allié, les tubes à parois minces et les tubes en acier allié, une huile antirouille doit être appliquée sur les surfaces intérieures et extérieures après l'élimination de la rouille. L'acier gravement corrodé doit être utilisé dès que possible après le dérouillage.

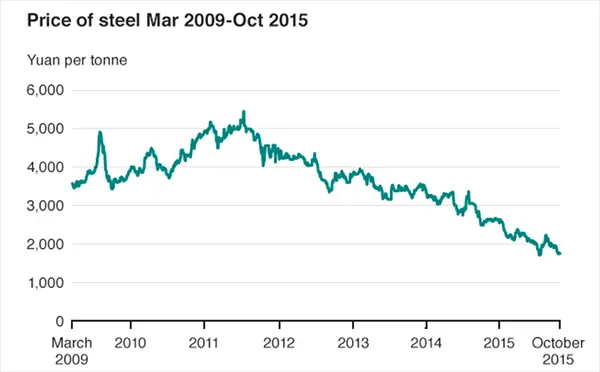

Indiquer les performances macroéconomiques et les indicateurs clés.

Décrire l'évolution du marché international de l'acier, y compris le volume et le prix des importations et des exportations, ainsi que les politiques d'importation et d'exportation de l'État en la matière.

Décrire la tendance générale du marché national de l'acier.

Examiner la tendance dominante du marché local.

Analyser les performances économiques de l'industrie, y compris l'impact des politiques de macro-contrôle, les décisions clés de l'industrie, le développement et la demande de l'industrie.

Évaluer les tendances dans les principales villes de la région.

Examiner les facteurs liés à l'usine, tels que l'évolution des prix, des coûts, des stocks, de la maintenance et de la planification de la production.

Analyser les facteurs liés aux distributeurs, y compris les attentes psychologiques, les prévisions futures, la rotation du capital, les stocks et les ressources.

Évaluer les facteurs liés à l'utilisateur final, notamment les attentes psychologiques, les réserves de ressources, les prévisions concernant le marché futur et la rigidité de la demande.

Tenir compte des facteurs transitoires tels que les transports, les conditions météorologiques, les effets saisonniers et les caractéristiques régionales locales.

Sélection des minerais - cokéfaction - fer - sidérurgie - coulée - laminage à chaud - laminage à froid - placage, etc.

Vous pouvez également consulter l'infographie sur la fabrication de l'acier à partir du minerai de fer.

Outre le fer (Fe), principal composant de l'acier, on trouve des traces d'éléments tels que le carbone (C), le silicium (Si), le manganèse (Mn), le phosphore (P), le soufre (S), l'oxygène (O), l'azote (N), le titane (Ti) et le vanadium (V).

Bien que ces éléments soient présents en petites quantités, ils ont un impact significatif sur les performances de l'acier. Le carbone est l'élément le plus important, car il détermine les propriétés de l'acier telles que la résistance, la plasticité et la ténacité.

Lorsque la teneur en carbone de l'acier est inférieure à 0,8%, une augmentation de la teneur en carbone entraîne une augmentation de la température de l'acier. la résistance et la dureté et une diminution de la plasticité et de la ténacité. Cependant, lorsque la teneur en carbone dépasse 1,0%, une augmentation de la teneur en carbone entraîne une diminution de la résistance.

L'acier à faible teneur en carbone, dont la teneur en carbone est inférieure à 0,25%, est couramment utilisé dans l'ingénierie générale. L'acier faiblement allié, dont la teneur en carbone est inférieure à 0,52%, contient des éléments bénéfiques tels que le manganèse, le silicium, le vanadium et le titane.

Les éléments tels que le soufre, le phosphore et l'oxygène sont considérés comme nocifs pour l'acier et leur teneur doit être contrôlée. Le phosphore, en particulier, est très nocif et est principalement soluble dans la ferrite. Une augmentation de la teneur en phosphore entraîne une augmentation de la résistance et de la dureté, mais aussi une diminution significative de la plasticité et de la ténacité, en particulier à basse température. Le phosphore réduit également la soudabilité de l'acierLe phosphore n'a pas d'effet sur la résistance à l'usure, mais il peut améliorer la résistance à l'usure et la résistance à la corrosion. À de faibles pourcentages (environ 0,05%), le phosphore améliore l'usinabilité et augmente légèrement la résistance mécanique et la résistance à la corrosion de l'acier à faible teneur en carbone.

Le soufre est également très nocif, provoquant l'apparition de sulfures non métalliques. inclusions dans l'acier qui réduisent ses propriétés mécaniques. Le soufre améliore l'usinabilité mais réduit la soudabilité, la résilience, la résistance à la fatigue et la résistance à la corrosion. Le point de fusion bas du sulfure provoque également une fragilité à chaud lors du traitement, ce qui entraîne une séparation des grains et une fissuration de l'acier.

L'oxygène est un autre élément nocif de l'acier, présent dans les inclusions non métalliques qui réduisent la ténacité de l'acier. L'oxygène favorise également le vieillissement. Son faible point de fusion réduit également la soudabilité de l'acier.