Pourquoi les lingots d'acier se fissurent-ils pendant le forgeage ? Cette question cruciale a un impact sur les industries qui dépendent de composants métalliques robustes. Cet article examine les facteurs à l'origine de la fissuration des lingots d'acier 1Cr17Ni2, en analysant les processus de chauffage, les compositions chimiques et l'intégrité structurelle. Les lecteurs apprendront des techniques de prévention essentielles, garantissant une meilleure qualité dans la production future d'acier et minimisant les défauts coûteux.

Deux lingots d'acier de 4,6 tonnes en 1Cr17Ni2 ont présenté de graves fissures transversales au cours du processus de forgeage et l'un d'entre eux a également présenté de graves fissures longitudinales, ce qui a eu un impact significatif sur les produits du lot. Afin d'éviter des problèmes similaires dans la production future, une analyse a été menée pour déterminer les causes de la fissuration des lingots.

Le processus de chauffage du lingot consistait à maintenir le lingot à 500℃ pendant 2 heures, puis à augmenter la température à 850℃ à raison de 100℃ par heure et à maintenir cette température pendant 2 heures. La température a ensuite été portée à 1180℃ et maintenue pendant 6 heures avant que le lingot ne soit retiré du four pour être forgé.

Cependant, de graves fissures sont apparues lors du premier compactage par le feu.

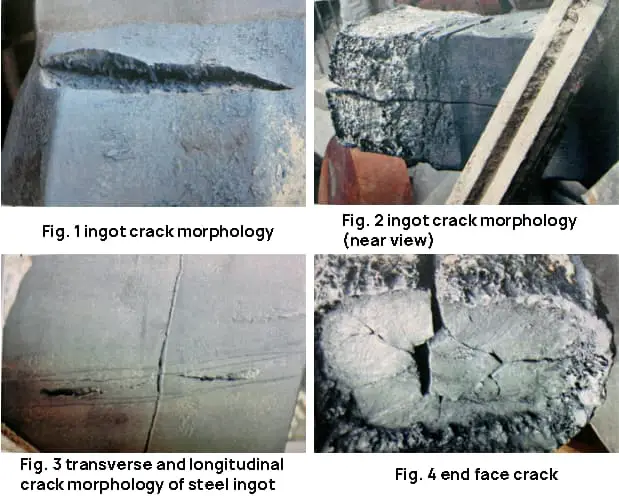

La surface du lingot présente de nombreuses fissures transversales avec de larges ouvertures. La fissure longitudinale s'étend sur toute la longueur du lingot et se situe au centre de la billette. L'ouverture de la fissure est étroite et les deux extrémités du lingot, la tête et la queue, sont cassées, comme le montrent les figures 1 à 4.

La fracture d'origine s'est oxydée et apparaît gris-noir, une morphologie causée par la température élevée typique des fractures.

L'éprouvette transversale située au niveau de la fissure du lingot a subi un test de lixiviation à l'acide chaud. Les résultats sont présentés dans le tableau 1.

Tableau 1 Essai de lixiviation à l'acide chaud d'une éprouvette de section transversale

| Porosité générale / qualité | Porosité centrale / grade | Ségrégation / qualité des lingots | Morphologie des défauts |

| 1.5 | 2.5 | 3.5 | Il y a de nombreuses fissures, la plus longue mesurant environ 6 cm. |

La section transversale de l'éprouvette du lingot d'acier est essentiellement carrée, avec une fissure ouverte située au centre d'un des côtés. La fissure a une profondeur d'environ 6 mm, ce qui correspond à la profondeur verticale de la macrofissure longitudinale dans le lingot d'acier.

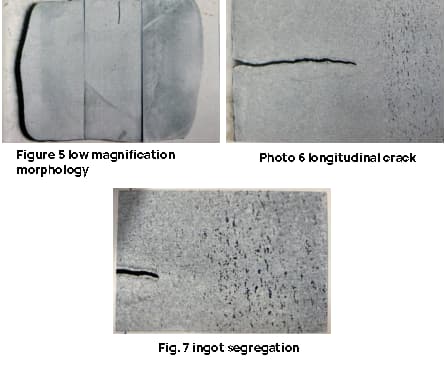

Le bord de l'éprouvette présente un motif cristallin en forme de colonne et plusieurs petites fissures d'une longueur maximale d'environ 10 mm, comme le montrent les figures 5 à 7.

Les résultats des tests indiquent que le lingot présente une ségrégation de forme sévère après avoir subi le forgeage (seulement le carré de pressage), ce qui le rend non qualifié. Les petites fissures observées sont liées à la hauteur des cristaux colonnaires dans le lingot coulé.

La fracture artificielle est une fracture typique de la coquille, comme le montre la figure 8.

Les résultats du test révèlent que la fracture de la coquille est une fracture anormale et que sa formation nécessite une analyse plus approfondie.

Des échantillons ont été prélevés à la surface du lingot d'acier et à un endroit R/2 pour l'analyse de la composition chimique. Les résultats sont présentés dans le tableau 2. La composition chimique s'est avérée conforme aux exigences techniques de l'acier 1Cr17Ni2.

Tableau 2 composition chimique de l'acier 1Cr17Ni2 (fraction de masse) (%)

| Élément | C | Mn | S | P | Si | Cr | Ni | Al |

| Surface | 0.15 | 0.52 | 0.012 | 0.013 | 0.48 | 16.7 | 1.74 | 0.018 |

| R / 2 | 0.15 | 0.53 | 0.012 | 0.013 | 0.49 | 16.8 | 1.77 | 0.018 |

Un échantillon à fort grossissement a été prélevé sur l'éprouvette pour la détection de non métallique Il a été évalué selon la méthode d'inspection microscopique pour déterminer la teneur en inclusions non métalliques dans l'acier, conformément à la grille d'évaluation de la norme GB/T10561-2005. Les résultats sont présentés dans le tableau 3.

Tableau 3 - Résultats des tests sur les inclusions non métalliques (grade)

| Position | Classe A | Classe B | Classe C | Type D | Classe D |

| bord | 0.5 | 1.0 | 0.5 | 0.5 | 0.5 |

| R / 2 | 1.0 | 1.5 | 0.5 | 0.5 | 0.5 |

| noyau | 1.0 | 1.0 | 0.5 | 0.5 | 0.5 |

Le lingot s'est avéré être d'une pureté qualifiée, mais il contenait de nombreuses inclusions d'alumine de classe B.

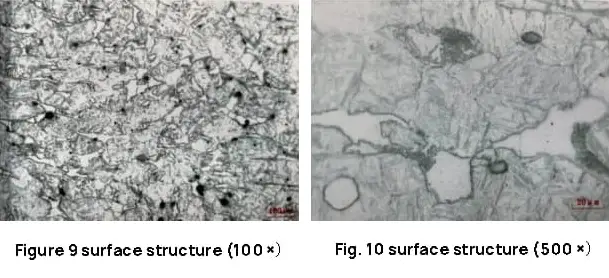

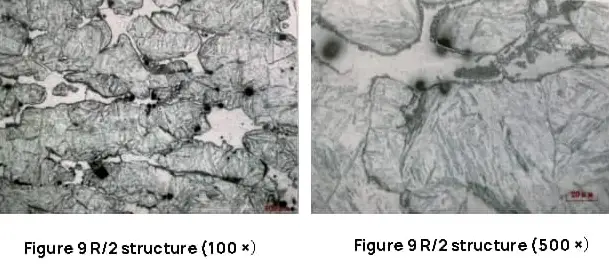

La structure métallographique et la taille des grains des échantillons prélevés dans différentes positions ont été testées, et les résultats sont présentés dans le tableau 4.

Tableau 4 Structure métallographique et test de granulométrie

| Position | Taille des grains / qualité | Structure métallographique |

| Bord | 5.0 | Ferrite à faible teneur en carbone + ferrite + carbure intergranulaire + structure lamellaire |

| R / 2 | 3.5 | Ferrite à faible teneur en carbone + ferrite + carbure intergranulaire + structure lamellaire |

| Cœur de métier | 3.5 | Ferrite à faible teneur en carbone + ferrite + carbure intergranulaire + structure lamellaire |

| Région cristalline colonnaire | 3.5 | Ferrite à faible teneur en carbone + ferrite + carbure intergranulaire + structure lamellaire (la distribution de la structure conserve la morphologie cristalline en colonnes) |

Les résultats des tests indiquent que la microstructure est composée de matériaux à faible teneur en carbone martensiteLes carbures sont uniformément répartis le long des joints de grains et précipités le long des cristaux colonnaires d'origine, ce qui accroît la fragilité et diminue les propriétés mécaniques de l'acier. Les carbures sont uniformément répartis le long des joints de grains et précipités le long des cristaux colonnaires d'origine, ce qui accroît la fragilité et diminue les propriétés mécaniques de l'acier. La structure métallographique de chaque pièce est décrite dans les figures 9 à 14.

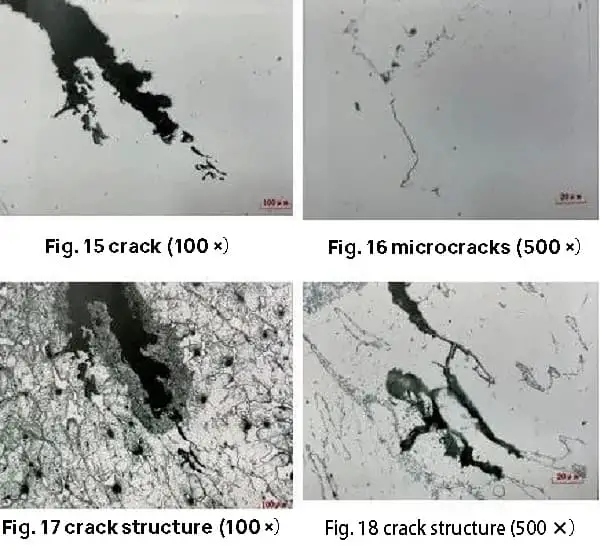

La micro-morphologie des petites fissures à faible grossissement est caractérisée par des largeurs variables, un aspect intermittent, des limites floues et des pointes discontinues. En outre, de très fines fissures situées à proximité des petites fissures sont disposées de manière intermittente sous forme linéaire ou d'îlots.

Après traitement avec une solution aqueuse d'acide chlorhydrique à forte teneur en chlorure de fer, la microstructure des petites fissures et des microfissures se trouve principalement le long de la ferrite avec une distribution cristalline en colonnes. Il n'y a pas de changement significatif dans la microstructure à proximité des fissures, comme le montrent les figures 15 à 18.

Les résultats indiquent que les petites fissures et microfissures dans les pièces forgées sont étroitement liées aux carbures distribués le long des cristaux colonnaires à l'état coulé.

La fracture macroscopique en forme de coquille est caractérisée par des plumes de clivage et des lignes de crête de déchirure qui se forment entre les clivages parallèles lorsqu'on les observe au microscope électronique à balayage. La surface cristalline libre de la coulée et les particules et inclusions de seconde phase localement visibles sont visibles, comme le montrent les figures 19 à 22.

La source des microfissures de clivage est située sur la surface libre du cristal au niveau du joint de grain. L'analyse du spectre énergétique a révélé qu'elle contient principalement des éléments tels que C, Al, Si, Cr, Ni, parmi lesquels Al, Si, Cr et d'autres éléments ont une composition supérieure au niveau moyen, tandis que l'élément Ni a une composition inférieure. La composition de la microrégion de clivage est similaire à la composition macrochimique.

Les résultats indiquent que la rupture en forme de coquille est causée par la micro-ségrégation de l'aluminium dans l'acier.

Les résultats de l'enquête essai de composition chimique indiquent que le matériau du lingot répond aux spécifications techniques de l'acier 1Cr17Ni2. Toutefois, l'uniformité de la structure du lingot est médiocre et la ségrégation du lingot a été évaluée à 3,5, ce qui est considéré comme non qualifié.

La ségrégation du lingot est due à l'accumulation d'impuretés et à la ségrégation des composants à la jonction entre la région des cristaux en colonne et la région centrale des cristaux équiaxes. En outre, on observe de nombreuses petites fissures dans la région des cristaux en colonne à faible grossissement, avec une morphologie de microfissure qui ressemble à la morphologie de carbure des cristaux en colonne tels qu'ils ont été coulés.

La structure post-forgeage du lingot est composée de martensite à faible teneur en carbone, de ferrite, de carbure et d'une structure lamellaire, avec une taille de grain de 3,5 à 5,0. La structure dans la région des cristaux colonnaires conserve toujours sa forme colonnaire, avec un grand nombre de carbures distribués en continu à la limite des grains, ce qui contribue à la fragilité de la structure.

La fracture en forme de coquille dans la région des cristaux colonnaires du lingot est une fracture anormale, avec une microfissure qui présente des crêtes de clivage et de déchirure, indiquant la fragilité du lingot. La source de la microfissure de clivage est située sur la surface cristalline libre du joint de grain et est causée par la présence de carbures contenant du Cr et d'une seconde phase contenant de l'Al.

Lorsque la teneur en aluminium dépasse 0,09%, la fracture en forme de coquille est plus susceptible de se produire dans la région des cristaux colonnaires. Au cours du processus de désoxydation de l'aluminium, si la teneur en aluminium n'est pas strictement contrôlée, il peut en résulter une quantité importante de résidus d'aluminium. Bien que la teneur initiale en aluminium de l'acier fondu soit conforme aux normes, en raison du faible point de fusion de l'aluminium, la concentration d'aluminium dans l'acier fondu résiduel augmente considérablement, ce qui entraîne la précipitation d'une seconde phase contenant de l'aluminium sous forme de dendrites, qui est un type de micro-ségrégation.

Lorsque le processus de cristallisation est lent, la seconde phase dendritique contenant de l'aluminium précipite à partir de l'acier fondu résiduel et est poussée à la limite des grains de la cristallisation primaire. Si la vitesse de cristallisation de la matrice dépasse une vitesse critique, la seconde phase est piégée dans le cristal en croissance et finit par augmenter la sensibilité aux fractures intergranulaires.

Le processus de chauffage du lingot d'acier consiste à chauffer à 500°C pendant 2 heures, puis à 850°C à raison de 100°C par heure pendant 2 heures, à chauffer à 1180°C pendant 6 heures, et enfin à retirer le lingot du four pour le forger.

Le 1Cr17Ni2 est un acier inoxydable duplex martensitique-ferritique qui présente une fragilité à 475°C. Il est conseillé d'éviter les chauffages prolongés dans la gamme de température 400-525°C. Il est conseillé d'éviter un chauffage prolongé dans la plage de température de 400 à 525°C. Lorsque l'acier 1Cr17Ni2 est chauffé à plus de 900°C, sa tendance à la croissance du grain augmente, ce qui entraîne une augmentation de la fragilité et une détérioration des conditions de forgeage.

Les résultats de l'analyse de la composition chimique montrent que le matériau du lingot est conforme aux spécifications techniques de l'acier 1Cr17Ni2. Cependant, l'uniformité de sa microstructure est insuffisante et la ségrégation du lingot est importante.

La structure post-forgeage du lingot d'acier est médiocre, la cause principale étant une mauvaise conception du processus de chauffage qui augmente le risque de fragilité à 475°C. En outre, le refroidissement lent du lingot pendant la coulée entraîne la précipitation d'une phase contenant de l'aluminium dans la région des cristaux colonnaires, ce qui accroît la sensibilité aux fractures intergranulaires.

Ces deux facteurs se combinent pour provoquer des fissures lors du forgeage.