Vous êtes-vous déjà demandé comment l'acier passe d'une surface terne et rouillée à une finition brillante et immaculée ? Le décapage de l'acier est le processus clé de cette remarquable métamorphose. Dans cet article, un ingénieur mécanicien chevronné dévoile les secrets du décapage de l'acier, offrant un aperçu fascinant du monde du traitement de surface des métaux. Découvrez la science qui sous-tend ce procédé et son rôle crucial dans diverses industries.

Les récentes mesures réglementaires prises par les agences de protection de l'environnement ont intensifié la surveillance des opérations de décapage dans l'industrie métallurgique. Les installations et les usines de traitement qui ne respectent pas les normes environnementales strictes ont fait l'objet d'ordonnances de fermeture ou de mesures de rectification obligatoires. Cette surveillance accrue a suscité une grande inquiétude parmi les acteurs de l'industrie en ce qui concerne les processus de décapage et leur impact sur l'environnement.

Le processus de décapage, essentiel pour éliminer les oxydes de surface et les impuretés des substrats métalliques, implique traditionnellement l'utilisation d'acides forts et de produits chimiques dangereux. Ces substances, si elles ne sont pas correctement gérées, peuvent présenter des risques importants pour l'environnement et la santé. Les principaux domaines de préoccupation sont les suivants :

En réponse à ces défis, l'industrie s'oriente vers des technologies et des pratiques de décapage plus durables. Les innovations dans ce domaine sont les suivantes :

Le décapage est un procédé de préparation de surface essentiel dans la fabrication des métaux, qui permet d'éliminer chimiquement les écailles d'oxyde de fer (rouille et calamine) de la surface du métal à l'aide de solutions acides. Ce procédé consiste à immerger le métal dans un bain d'acide soigneusement contrôlé, à des concentrations, températures et durées d'exposition spécifiques. L'acide réagit avec la couche d'oxyde, la dissout et laisse une surface métallique propre et nue.

Les acides couramment utilisés pour le décapage sont l'acide chlorhydrique (HCl), l'acide sulfurique (H2SO4) et l'acide phosphorique (H3PO4), chacun étant sélectionné en fonction du type de métal et de l'état de surface souhaité. Les paramètres du procédé - concentration d'acide, température du bain et durée d'immersion - sont réglés avec précision pour garantir un décapage efficace tout en minimisant la perte de métal de base et en évitant un décapage excessif, qui peut entraîner une fragilisation par l'hydrogène dans certains alliages.

Le décapage est essentiel pour préparer les surfaces métalliques à des processus ultérieurs tels que le placage, la peinture ou la fabrication ultérieure, car il renforce l'adhérence du revêtement et améliore la qualité globale du produit et sa résistance à la corrosion.

Le décapage est un processus de traitement de surface essentiel dans la fabrication des métaux, principalement utilisé pour éliminer les oxydes, la calamine et les impuretés des surfaces métalliques. Les méthodes de décapage peuvent être classées en fonction de plusieurs facteurs :

1. Par type d'acide :

- Acide sulfurique (H2SO4) Décapage

- Acide chlorhydrique (HCl) Décapage

- Acide nitrique (HNO3) Décapage

- Décapage à l'acide fluorhydrique (HF)

Le choix de l'acide dépend du métal à traiter. Par exemple :

2. Par la géométrie de la pièce :

- Décapage des fils

- Forgeage Décapage

- Décapage en feuille/plaque

- Décapage de feuillards d'acier

- Décapage de tubes et de tuyaux

Chaque géométrie présente des défis uniques en matière de circulation de l'acide, de durée d'immersion et de méthodes de manipulation.

3. Par configuration de l'équipement :

- Décapage en cuves discontinues

- Décapage semi-continu

- Lignes de décapage en continu

- Décapage par pulvérisation

- Décapage en tour (vertical)

Le choix de l'équipement dépend du volume de production, des dimensions du matériau et du débit souhaité. Les lignes continues sont souvent utilisées pour la production de grands volumes de feuilles et de bandes, tandis que les procédés discontinus peuvent être plus appropriés pour des productions variées ou plus petites.

4. Par technologie de procédé :

- Décapage conventionnel par immersion

- Décapage électrolytique

- Décapage électrolytique neutre (NEP)

- Décapage turbulent

- Décapage par régénération acide à haute température (HTAR)

Les technologies de décapage avancées visent à améliorer l'efficacité, à réduire l'impact sur l'environnement et à améliorer la qualité de la surface.

La sélection de la méthode de décapage appropriée implique la prise en compte de facteurs tels que la composition du matériau, l'état de la surface, les exigences de production, les réglementations environnementales et la rentabilité. Les opérations de décapage modernes intègrent souvent des systèmes de contrôle automatisés, des unités de récupération de l'acide et des laveurs de fumées afin d'optimiser le processus et de minimiser l'impact sur l'environnement.

L'élimination des dépôts d'oxyde de fer peut être réalisée par trois méthodes principales : mécanique, chimique et électrochimique. Chaque méthode offre des avantages distincts et convient à différentes applications en fonction des caractéristiques de la calamine, du matériau du substrat et de la finition de surface souhaitée.

Méthodes mécaniques :

Méthodes chimiques :

Le détartrage chimique utilise des substances réactives pour dissoudre ou détacher le tartre d'oxyde de fer. Les agents chimiques les plus courants sont les suivants :

Le choix de l'agent chimique dépend de la composition du tartre, du métal de base et de considérations environnementales. Des inhibiteurs sont souvent ajoutés pour protéger le métal sous-jacent d'une attaque excessive.

Méthodes électrochimiques :

Le décalaminage électrochimique, également connu sous le nom de décapage électrolytique, combine des processus chimiques et électriques :

Cette méthode offre des taux de décalaminage plus rapides et peut être plus efficace pour les couches de tartre étroitement adhérentes que le décapage chimique seul.

Chaque méthode d'enlèvement a ses points forts et ses limites. Le choix dépend de facteurs tels que l'épaisseur de l'écaille, les propriétés du matériau du substrat, le volume de production, les réglementations environnementales et la finition de surface souhaitée. Souvent, une combinaison de méthodes peut être employée pour obtenir des résultats optimaux dans les applications industrielles.

À l'heure actuelle, il existe trois méthodes principales de décapage de l'acier dans le monde :

Le décapage de l'acier en une seule pièce est la méthode de décapage la plus primitive et la plus simple.

Sa caractéristique est qu'il n'a pas besoin d'ouvrir la bobine.

La totalité de la bobine de fil ou de la bobine libre bobine d'acier est décapée, puis hissée dans le bassin pour être lavée.

En raison de la mauvaise qualité du décapage, de la faible efficacité de la production et surtout de la pollution de l'environnement, le décapage est en train d'être vigoureusement éliminé.

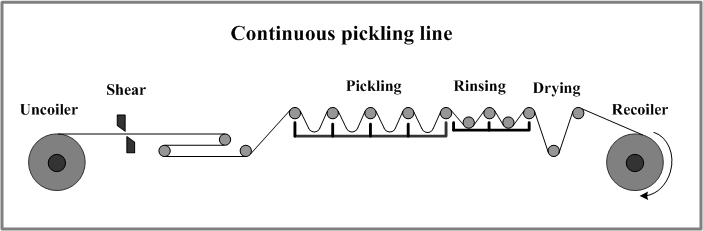

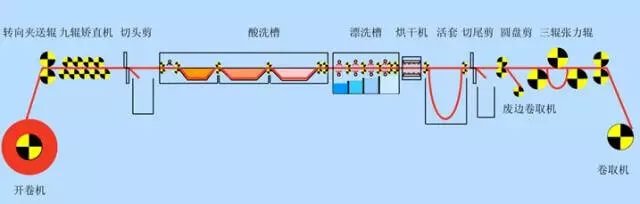

Le décapage en continu est une méthode de décapage à haut rendement, de haute qualité et à développement rapide.

Elle est équipée d'une machine à souder et d'un dispositif de boucle sur l'unité, de sorte que la section du processus ne s'arrête pas lorsque la bobine est changée, ce qui garantit le fonctionnement continu de l'unité.

Mais l'unité est longue, l'équipement est compliqué et l'investissement est élevé.

Il existe deux types principaux de lignes de décapage en continu, à savoir les unités de décapage horizontales continues et les unités de décapage à tour continues.

Le décapage semi-continu est relatif au décapage en une seule pièce et au décapage continu.

Comme il n'est pas nécessaire d'installer une machine à souder (ou une machine à souder simple comme une machine à coudre) et un boucleur de grande capacité, il est nécessaire d'arrêter la machine pour changer la bobine.

Cette méthode convient le mieux à la production de 200 000 à 900 000 tonnes par an.

Fig.1 Schéma de la ligne de production de l'unité de décapage push-pull

Fig.2 Schéma de la ligne de production d'une unité de décapage en continu

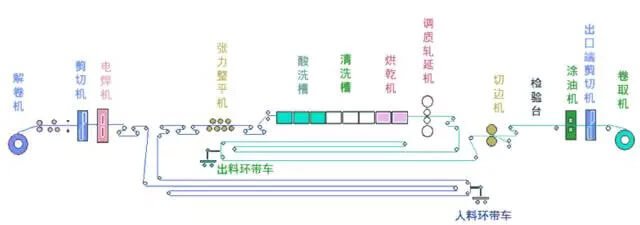

Avec l'amélioration du niveau de vie de la population, la demande d'un environnement plus propre s'accroît. Pour répondre à ce besoin, de nouvelles technologies et lignes de production à haut rendement, non polluantes et de bonne qualité pour l'élimination des oxydes de fer sont constamment en train de voir le jour.

Le 20 juillet 2013, la première ligne de traitement de surface sans décapage de bobines d'acier de Chine a été officiellement mise en service, la bobine de décapage sans rouleau étant sortie de la ligne de production du laminoir à chaud du Taiyuan Iron and Steel Group.

Dans le passé, le traitement de surface de l'acier devaient être complétées par un décapage et un huilage, ce qui entraînait des coûts de production élevés, une pollution de l'environnement et des problèmes d'élimination des déchets.

La nouvelle ligne de traitement sans décapage utilise la nouvelle technologie de traitement EPS, qui élimine le processus de décapage des bobines d'acier, élimine la production de déchets, recycle tous les médias et rend la surface des bobines d'acier plus propre et plus résistante à la corrosion.

La technologie brevetée du PSE est développée sur la base de la technologie SCS. Le principe de base consiste à utiliser un dispositif spécial pour le traitement de l'EPS dans un espace fermé. Les surfaces supérieures et inférieures de la plaque d'acier sont pulvérisées avec le milieu de travail EPS, un mélange de grenaille d'acier et d'eau, et l'oxyde ou la calamine à la surface de la plaque d'acier est éliminé sous une certaine force de pulvérisation sans qu'il ne reste d'oxyde.

Par conséquent, la surface de la tôle d'acier peut être rendue lisse et propre, ce que l'on appelle une surface "verte".

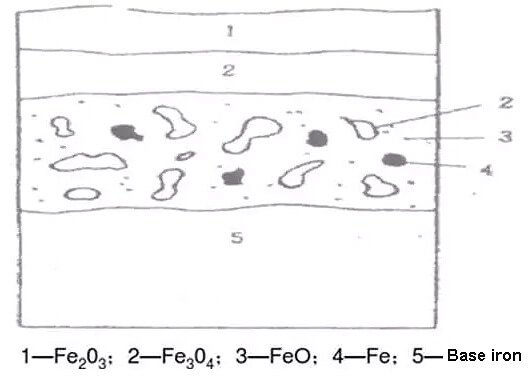

Le décapage est le processus d'élimination chimique de la calamine à la surface du métal, c'est pourquoi il est également appelé décapage chimique. Les écailles (Fe203, Fe304, Fe0) qui se forment à la surface de la bande sont toutes des oxydes alcalins insolubles dans l'eau. Lorsque le métal est immergé dans une solution acide ou pulvérisé avec une solution acide sur la surface, ces oxydes basiques subissent une série de changements chimiques avec les acides.

Fig.3 Structure de l'oxyde de fer

La calamine à la surface de l'acier de construction au carbone ou de l'acier faiblement allié est lâche, poreuse et fissurée. En outre, la calamine est pliée, redressée et transportée avec la bande sur l'unité de décapage, ce qui augmente et élargit encore les fissures des pores.

Par conséquent, alors que la solution acide réagit chimiquement avec la couche d'oxyde de fer, elle réagit également avec le fer de base de l'acier à travers les fissures et les pores. En d'autres termes, au début du décapage, il y a trois types de réactions chimiques entre le tartre d'oxyde de fer, le fer métallique et la solution acide.

L'acide chlorhydrique (HCl) est devenu le principal moyen de décapage dans le traitement moderne des métaux, dépassant l'acide sulfurique (H2SO4) dans les applications industrielles en raison de ses caractéristiques de performance supérieures.

Le décapage au HCl présente des avantages indéniables :

Ces facteurs ont conduit à l'adoption généralisée du décapage au HCl dans diverses industries de transformation des métaux, notamment dans les secteurs de la sidérurgie, de l'automobile et de l'aérospatiale. Toutefois, le choix entre le décapage au HCl et au H2SO4 peut encore dépendre des exigences spécifiques de l'application, de la composition du matériau et des réglementations environnementales locales.

Ce dérouillant à température ambiante nettoie rapidement la rouille et l'oxydation des surfaces en fer et possède également des propriétés dégraissantes. Sa composition et ses conditions d'utilisation sont les suivantes :

Note : Le sel de table contrôle l'action corrosive du H2SO4 sur l'acier au carbone, l'acier au chrome et l'acier au chrome-nickel, et agit également comme inhibiteur de poussière.

Pour éviter les brouillards d'acide, ajoutez un suppresseur de brouillard 10%.

Cette solution antirouille agit rapidement et, à température ambiante, l'élimination de la rouille ne prend pas plus de 10 minutes. Grâce à l'inhibiteur de poussière et de cendres, la surface métallique est propre et présente une surface gris-blanc après le décapage.

La raffinerie, qui traite des tuyaux en acier de 200 m, Φ200mm~300mm, revêtus de caoutchouc, a d'abord procédé à l'élimination de la rouille interne des tuyaux à l'aide de ce dérouillant, qui s'est avéré très efficace. Tous les revêtements en caoutchouc ont passé l'inspection.

Avant d'appliquer un revêtement anticorrosion sur un refroidisseur d'eau en acier au carbone, il faut le décaper pour éliminer la rouille. La composition de la solution de lavage est la suivante (fraction de masse) :

Processus de décapage : Décapage à température ambiante pendant 30~60 minutes, puis rinçage à l'eau jusqu'à neutralité. Enfin, procéder à la phosphatation ou à la passivation. Cette formule est largement utilisée au niveau national pour l'élimination de la rouille dans les échangeurs de chaleur refroidis à l'eau, avec de bons résultats de revêtement.

Processus de dérouillage : A une température de 30~50°C, enlever la rouille pendant 1 heure, puis rincer à l'eau jusqu'à ce que le pH soit de 7. Enfin, à l'aide d'une solution 10% de nitrite de sodium à une température de 30~40°C, passiver pendant 30 minutes pour éviter la rouille.

Processus de dérouillage : À une température de 40~50°C, enlever la rouille pendant 15~16 minutes, puis rincer à l'eau. Cette formule convient principalement au dérouillage des aciers fortement alliés.

Processus de décapage : Chauffer la solution de dérouillage à 85~95°C et décaper pendant 2~3 minutes pour enlever la rouille. Cette formule convient principalement à l'élimination de la rouille légère sur les pièces de précision, les roulements, etc.

Solution antirouille Conditions d'utilisation : Température de dérouillage 80~90°C, durée de dérouillage 10~20 minutes.

Avec le développement de l'industrie, des dérouilleurs multifonctionnels "deux-en-un", "trois-en-un", ont vu le jour.

Processus de dérouillage : Décapage à température ambiante pendant 2 à 10 minutes, puis rinçage à l'eau jusqu'à ce qu'elle soit neutre, et enfin traitement antirouille.

Sa formule est présentée dans le tableau suivant :

Tableau 1 Formule de la solution antirouille

| Nom de la matière première | Contenu 1% | Pardonner le nom | Contenu/% |

| Hydrogénophosphate disodique Nitrite de sodium Bicarbonate de sodium | 3.5 6.2 1 | Glycérol L'eau | 1.6 87.7 |

Cette solution de prévention de la rouille a une forte capacité de prévention de la rouille, mais le temps de prévention de la rouille est relativement court, de sorte qu'elle convient à la prévention de la rouille entre les processus.

La solution "trois en un" de dégraissage, d'élimination de la rouille et de passivation (ou de phosphatation) convient au traitement des équipements métalliques avant la mise en peinture, ce qui permet d'atteindre l'objectif de dégraissage, d'élimination de la rouille et de passivation (ou de phosphatation). Toutefois, elle n'est pas adaptée en cas de présence importante de calamine et de taches de rouille importantes.

Composition de dégraissage, de dérouillage et de passivation "trois en un" :

Les conditions de travail sont les suivantes : température de dérouillage de 85°C, durée de dérouillage de 2~2 minutes.

Composition de la solution de dégraissage, d'élimination de la rouille et de phosphatation "trois en un" :

Les conditions de travail sont une température de 85°C et une durée de 2~3 minutes.

La composition de la solution "quatre en un" de dégraissage, dérouillage, phosphatation et passivation est indiquée dans le tableau suivant.

| Formule "quatre en un"/(g/L) | Température de dérouillage/°C | Temps de dérouillage/min | ||||

| Nom du matériau | 1# | 2# | 1# | 2# | 1# | 2# |

| Acide phosphorique (teneur en 80%) | 110~180 | 110 | 50~60 | 55~65 | 25 | 5~15 |

| Oxyde de zinc | 30~50 | 25 | ||||

| Nitrate de zinc | 150~170 | 150 | ||||

| Chlorure de magnésium | 15~30 | 3 | ||||

| Tartrate de potassium | 0.2~0.4 | 5 | ||||

| Molybdate d'ammonium | 0.8~1.2 | 1 | ||||

| Sulfate de sodium et de dodécyle | 20~40 | 30 | ||||

| Phosphate de manganèse | / | 10 | ||||

| Dichromate de potassium | / | 0.2~0.3 | ||||

| L'eau | Résiduelle | Résiduelle | ||||

Prenons l'exemple de la formule 2#. Versez une certaine quantité d'oxyde de zinc dans un récipient et faites-en une pâte avec de l'eau distillée. Tout en remuant, ajoutez de l'acide phosphorique jusqu'à ce qu'il se dissolve en dihydrogénophosphate de zinc transparent. Diluez avec de l'eau distillée jusqu'aux 2/3 du volume total, puis ajoutez des quantités calculées de nitrate de zinc, de chlorure de magnésium, d'acide phosphorique, d'acide tartrique et de bichromate de potassium. Après avoir agité jusqu'à dissolution, ajouter la solution de molybdate d'ammonium qui a été dissoute dans un petit récipient en deux fois, et agiter uniformément. Enfin, ajouter l'agent de nettoyage 601 et diluer jusqu'au volume total.

L'agent de nettoyage 601 est un surfactant anionique, qui a une bonne perméabilité et mouillabilité, est facilement soluble dans l'eau, résistant aux acides, résistant à la chaleur, et ne réagit pas avec les ions métalliques, de sorte qu'il est très stable dans le solvant et est utilisé pour le déshuilage. Le processus de phosphatation du "quatre en un" est identique au principe général de phosphatation. L'acide phosphorique a un effet de trempage sur le fer et forme un film de phosphatation dense à la surface de l'acier. Le molybdate d'ammonium et le bichromate de potassium agissent comme des passivants.

L'acidité libre de la solution de traitement "quatre en un" est de 17~25 points, l'acidité totale est de 170~220 points, et le rapport entre l'acidité libre et l'acidité totale est de (1:7)~(1:10).

Utiliser une solution standard de NaOH 0,1mol/L pour titrer 10mL de solution de phosphatation. Lorsque la phénolphtaléine est utilisée comme indicateur, les millilitres de NaOH consommés correspondent au nombre de "points" d'acidité totale. Lorsque l'indicateur est l'orange de méthyle, le nombre de millilitres de NaOH consommés est le nombre de "points" de l'acidité libre.

Les pièces en acier avec des couleurs or et arc-en-ciel peuvent être traitées directement. Si la pollution pétrolière est importante, un émulsifiant OP peut être ajouté pour améliorer la capacité de décontamination. Les pièces d'acier avec des écailles d'oxyde bleu ne peuvent pas être traitées avec cette méthode car l'écaille d'oxyde est trop épaisse. La quantité de calamine que cette méthode peut dissoudre est de 7~10g/m².

Sur la surface des pièces d'acier traitées avec le "quatre en un", une fine pellicule de phosphates insolubles de métaux tels que le zinc, le fer et le magnésium se forme. Ce film possède des propriétés protectrices et peut adsorber la peinture, ce qui améliore l'adhérence du film de peinture et renforce les capacités de protection.

Ensuite, je présenterai deux autres formules de solutions "quatre en un" de dégraissage, de dérouillage, de phosphatation et de passivation adaptées à l'élimination des écailles d'oxyde.

Le processus de la première formule est plus complexe que celui des autres formules. Il est divisé en deux étapes. La première étape consiste à éliminer l'huile et la rouille (écailles d'oxyde) (voir le tableau 1 pour la formule) ; la deuxième étape est le traitement de phosphatation et de passivation (voir le tableau 2 pour la formule). Il convient de noter qu'après l'élimination de l'huile et de la rouille, il faut d'abord rincer à l'eau. Une fois que l'eau est neutre, les traitements de phosphatation et de passivation peuvent être effectués.

Tableau 1 Formule d'élimination de l'huile et de la rouille (oxyde)

| Formule d'élimination de l'huile et de la rouille | Conditions de travail pour la solution d'élimination de l'huile et de la rouille | ||

| Ingrédient | Contenu | Température de dérouillage /°C | Temps de dérouillage /min |

| Acide sulfurique industriel (densité relative 1,84) | 60~65mL/L | 75~85 | 5~20 |

| Thiourée | 5~7g/L | ||

| Dodécylbenzènesulfonate de sodium | 20~50mL/L | ||

| L'eau | Résiduelle | ||

Note : La quantité d'acide sulfurique peut être augmentée si la couche d'oxyde est épaisse.

Tableau 2 Formule de la solution de phosphatation et de passivation

| Formulation de la phosphatation et de la passivation | Conditions de travail pour la phosphatation et la passivation | ||

| Ingrédients | Concentration/(g/L) | Température de phosphatation /°C | Temps de phosphatation /min |

| Acide phosphorique | 58 | 65~75 | |

| Oxyde de zinc | 15 | ||

| Nitrate de zinc | 200 | ||

| Phosphate de dihydrogène et de chrome (calculé en tant que bichromate de potassium) | 0.3~0.4 | ||

| Titane Oxyde de sulfate (non nécessaire pour le soudage) | 0.1~0.3 | ||

| Acide tartrique | 5 | ||

| Sulfate de sodium et de dodécyle | 15mL | ||

| Emulsifiant OP | 15mL | ||

| L'eau | Résiduelle | ||

Note : Le rapport entre l'acidité libre et l'acidité totale est de (1:12) ~ (1:18).

Paramètres du processus de phosphatation : Utiliser une dilution 1:1 de la solution de phosphatation avec de l'eau, le temps de traitement est de 15~30 minutes, la température de traitement est de 10~60°C, l'acidité totale est de 200~250 points.

Temps de séchage : séchage naturel pendant 24 heures, ou séchage à 120°C pendant 30~60 minutes. L'aspect du film de phosphatation est gris foncé, le film est densément cristallisé, continu et uniforme ; l'épaisseur du film de phosphatation est de 5~8μm ; l'adhérence est de grade I ; la résistance aux chocs est de 500N-cm ; le test de chute au sulfate de cuivre >150S ; le test de trempage dans une solution de chlorure de sodium >8h ; la prévention de la rouille en intérieur (T20°C RH86%) >60 jours.

La pâte de décapage acide peut être utilisée pour éliminer la rouille. L'épaisseur d'application recommandée est de 1~2mm, avec une quantité de 2~3kg/m², et le temps total d'élimination de la rouille est de 60 minutes. Après l'élimination de la rouille, rincer à l'eau.

Enfin, essuyer avec un mélange d'acide acétique et d'ammoniaque pour prévenir la rouille. La formule de la pâte de décapage acide est la suivante (veuillez fournir le tableau) :

Tableau 3 Formule de la pâte de décapage acide pour la prévention de la rouille

| Par quantité de 300g /g | Par quantité de 300g /g | ||

| Acide chlorhydrique industriel (concentration 30%) | 4.3 | 1.2 | 1% |

| Acide phosphorique (Densité relative 17) | 18.6 | 0.2 | / |

| Acide sulfurique industriel (densité relative 1,84) | 40.3 | 5.5 | 5.33% |

| Hexaméthylène tétramine | 0.8 | 0.1 | 0.10% |

| Bentonite (120#) ou terre de diatomée, ocre jaune | 200 | 200 | 7.60% |

| Acide oxalique | / | / | 0.07% |

| Laine d'amiante | / | / | 6.50% |

| L'eau | 36 | 93 | Résiduelle |