Le soudage des structures en acier exige précision et expertise. Quels sont les pièges les plus courants qui pourraient compromettre vos projets de soudage ? Dans cet article, nous explorons les conseils essentiels pour réussir le soudage de structures en acier. Apprenez à gérer les contraintes de soudage, à réduire les déformations et à comprendre les meilleures méthodes de soudage pour différents scénarios. En maîtrisant ces techniques, vous pouvez vous assurer que vos soudures sont solides, fiables et conformes aux normes les plus strictes. Découvrez les stratégies clés qui vous permettront d'améliorer vos compétences en matière de soudage et de renforcer l'intégrité de vos structures en acier.

Avantages de la connexion par soudage :

Structure simple, pas d'affaiblissement de la section des composants, traitement simple, les différentes méthodes de soudageLe système d'étanchéité est composé d'une série d'éléments qui permettent d'améliorer la qualité de l'air, d'économiser de l'acier, d'avoir une grande efficacité, une grande rigidité, une bonne intégrité et une bonne étanchéité.

Inconvénients de la connexion par soudage :

La zone de l'acier affectée par la chaleur subit des changements dans sa structure métallographique, ce qui fragilise les matériaux locaux.

Le soudage entraîne contrainte résiduelle et la déformation, qui diminuent la capacité de charge des éléments de compression.

Les structures soudées sont très sensibles à la fissuration. Si des fissures locales apparaissent, elles sont susceptibles de se propager largement et la fragilité à froid à basse température est plus prononcée.

L'acier soudabilité désigne la facilité avec laquelle les matériaux peuvent être soudés tout en respectant les performances structurelles requises dans des conditions de conception et de travail appropriées. La soudabilité de l'acier est souvent influencée par sa composition chimique, méthode de laminageet l'épaisseur de la plaque.

Pour évaluer l'impact de la composition chimique sur la soudabilité, on l'exprime généralement en équivalent carbone (Ceq). Le soudabilité de l'acier est meilleure lorsque le Ceq est plus petit, car il indique une tendance à la trempe plus faible du matériau. Inversement, lorsque le Ceq est plus grand, la soudabilité de l'acier est moins bonne en raison de sa plus grande tendance au durcissement.

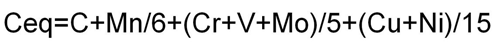

La valeur de l'équivalent carbone Ceq (pourcentage) peut être calculée à l'aide de la formule suivante :

Les processus de soudage Le soudage d'une structure en acier implique un chauffage et un refroidissement inégaux. Pendant le soudage, la température de la soudure et de sa zone environnante est très élevée, alors que le métal situé à une certaine distance n'est pas chauffé. Par conséquent, l'expansion et la contraction du métal principal sont inégales.

Lors du refroidissement, le cordon de soudure subit des degrés variables de rétrécissement et d'usure. stress interne (à la fois longitudinale et transversale), ce qui entraîne différentes déformations de la structure de soudage.

Pour réduire les contraintes et les déformations dues au soudage, deux aspects peuvent être abordés : la conception et la technologie de traitement.

Mesures de conception :

La position de soudage doit être raisonnablement aménagée.

Le choix de la taille de la soudure doit être raisonnable.

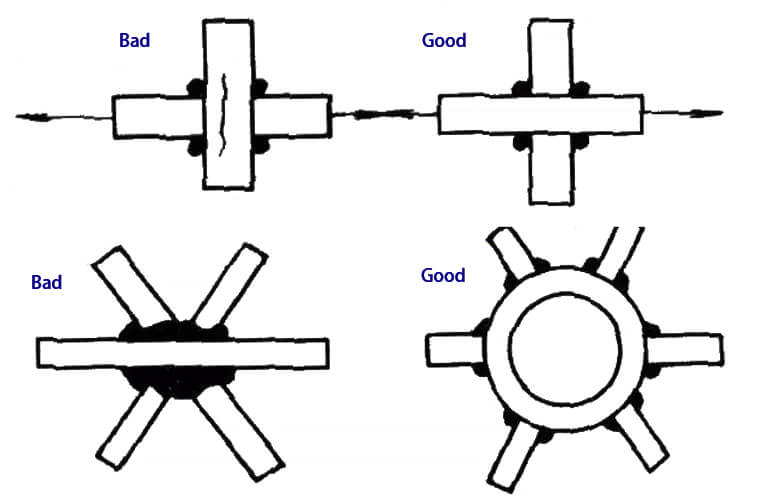

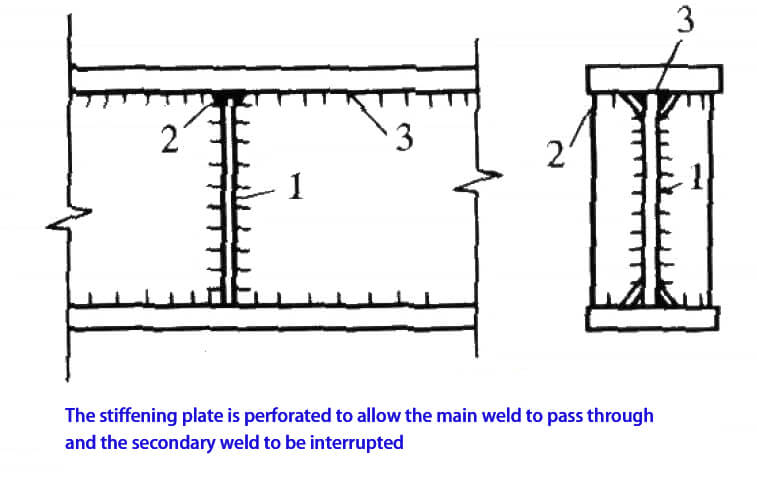

Le nombre de soudures doit être réduit au minimum et ne doit pas être trop concentré. En outre, il est essentiel d'éviter de créer un entrecroisement tridimensionnel de soudures.

Il est important d'éviter autant que possible les contraintes de retrait dans le sens de l'épaisseur du métal de base.

Mesures du processus :

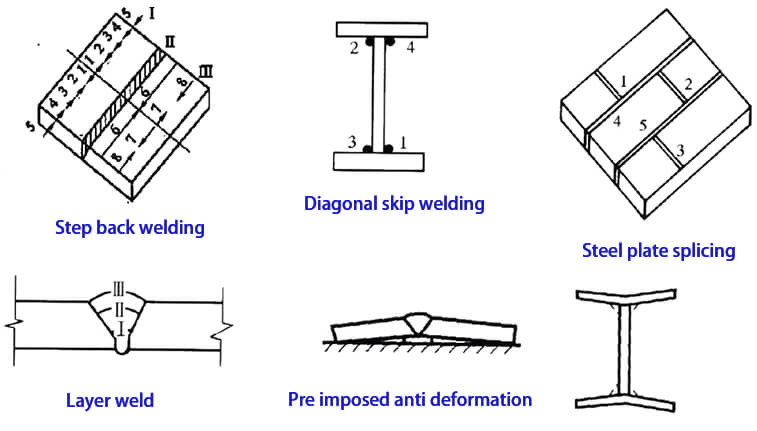

Organiser raisonnablement la séquence de soudage ;

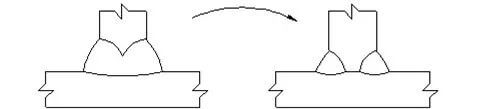

Adopter la déformation inverse ;

Préchauffage avant soudage et la trempe après le soudage.

Les méthodes de soudage couramment utilisées pour les structures en acier sont le soudage manuel à l'arc, le soudage automatique (ou semi-automatique) à l'arc submergé et le soudage sous protection gazeuse.

Lecture connexe : Soudage manuel à l'arc et soudage sous protection gazeuse au CO2

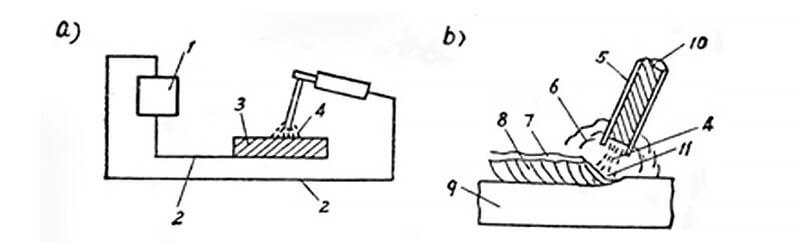

Soudage manuel à l'arc :

Après avoir été électrifié, un arc électrique est généré pour faire fondre le fil de soudure dans l'électrode et le faire tomber dans le petit bain de fusion soufflé par l'arc électrique sur la pièce à souder.

Le laitier et le gaz formés par l'enrobage de l'électrode recouvrent le bain de fusion pour empêcher l'air d'entrer en contact avec le métal liquide en fusion et la formation de composés fragiles et susceptibles de se fissurer.

Soudage à l'arc submergé :

Cette méthode de soudage utilise un arc qui brûle sous une couche de flux. Contrairement aux méthodes traditionnelles, le fil de soudage n'est pas enrobé d'un matériau supplémentaire. Au lieu de cela, l'extrémité de la soudure est recouverte d'un flux granuleux qui s'écoule automatiquement de la tête de fuite du flux.

L'arc est donc complètement enfoui dans le flux, ce qui permet de concentrer la chaleur et de la faire pénétrer en profondeur. Il s'agit donc d'une méthode idéale pour souder des plaques épaisses avec une productivité élevée tout en conservant une bonne qualité de soudage. qualité du soudage et une déformation minimale de l'élément soudé.

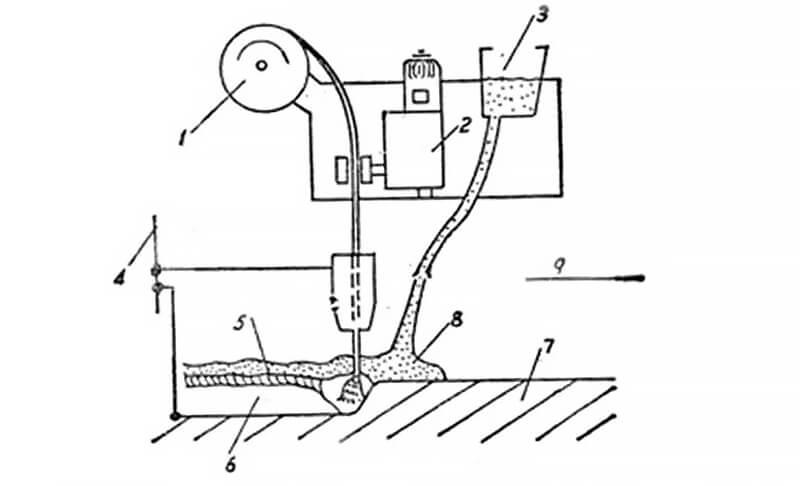

Soudage sous protection gazeuse :

Il s'agit d'une méthode de soudage par fusion à l'arc qui utilise du dioxyde de carbone ou d'autres gaz inertes comme moyen de protection. Le gaz de protection forme une couche protectrice locale autour de l'arc, qui aide à prévenir l'invasion de gaz nocifs et assure la stabilité du processus de soudage.

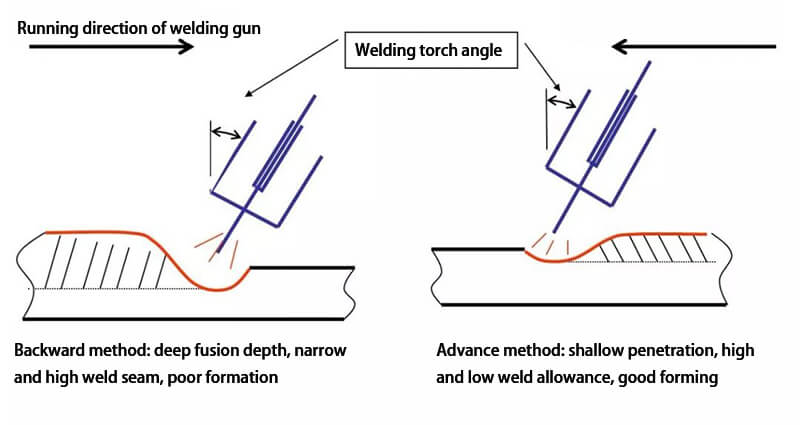

Par rapport au soudage manuel à l'arc, cette méthode permet d'obtenir des soudures plus résistantes, d'une excellente plasticité et d'une bonne résistance à la corrosion. Elle convient à toutes les positions de soudage, y compris les méthodes avant et arrière.

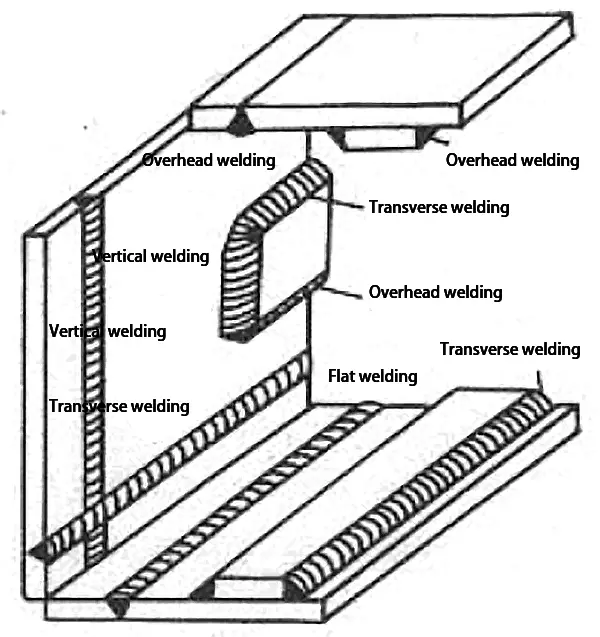

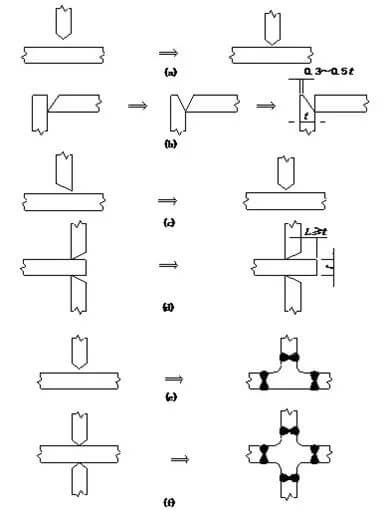

Les positions de soudage courantes, les formes de joint, les formes de rainure, les types de soudure et les codes de forme de nœud de la structure du tube sont indiqués ci-dessous :

| Code | Position de soudage |

| F | soudage vers le bas |

| H | Soudage en position horizontale |

| V | Soudage vertical |

| O | Soudage en position aérienne |

Lecture connexe : Que signifient 1G, 2G, 3G, 4G, 5G et 6G en soudage ?

Code du type de joint et de la forme de la rainure

| Type d'articulation | Forme de la rainure | ||||

| Code | Nom | Code | Nom | ||

| I | Rainure en I | ||||

| Joint de plaque | B | Joint d'étanchéité | V | Rainure en V | |

| T | Joint en T | X | Rainure en X | ||

| X | croisement de tuyaux | L | Rainure en V d'un seul côté | ||

| C | joint d'angle | K | Rainure en K | ||

| F | Joint de recouvrement | U1 | Rainure en U | ||

| Joint de tuyau | T | Joint en T | J1 | Rainure en U d'un seul côté | |

| K | Articulation en K | Remarque : 1. Lorsque le épaisseur de la tôle d'acier est ≥ 50mm, une rainure en forme de U ou de J peut être utilisée | |||

| Y | Joint en Y | ||||

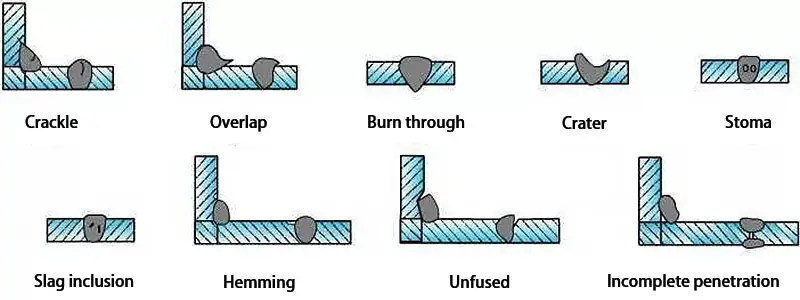

Les défauts de soudure sont divisés en six catégories : fissures, cavités, inclusions solides, fusion incomplète, pénétration incomplète et défauts de forme.

Crackle :

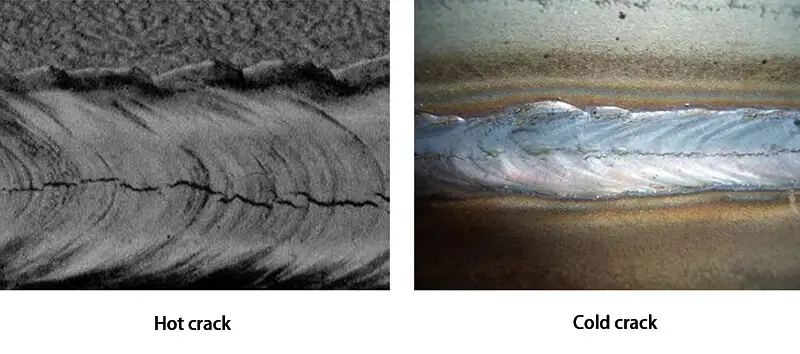

Fissures chaudes et fissures froides sont deux types courants de défauts de soudage.

Les fissures à chaud sont principalement dues à la mauvaise résistance à la fissuration du métal de base, à la mauvaise qualité de l'acier et à l'absence d'une bonne résistance à la fissuration. matériaux de soudageLes problèmes de soudage peuvent être liés à une mauvaise sélection des paramètres du processus de soudage et à des contraintes internes excessives lors du soudage.

D'autre part, les fissures à froid sont souvent le résultat d'une conception déraisonnable de la structure de soudage, d'une mauvaise disposition des joints de soudure et de mesures inadéquates du processus de soudage, telles que l'absence de préchauffage avant le soudage et de refroidissement rapide après le soudage.

Pour traiter ces types de fissures, l'une des méthodes consiste à percer des trous d'arrêt aux deux extrémités de la fissure ou à retirer le métal de la soudure au niveau de la fissure pour effectuer un soudage de réparation.

Cavité :

Les défauts de soudage sont généralement divisés en deux types : les trous d'air et le retrait du cratère.

Les trous d'air sont principalement causés par plusieurs facteurs, notamment des dommages importants à l'enrobage de l'électrode, l'absence de cuisson de l'électrode et du flux, des taches d'huile ou de la rouille et de l'oxyde sur le métal de base, un courant de soudage insuffisant, une longueur d'arc excessivement longue et une soudure rapide. vitesse de soudage.

Le traitement des trous d'air consiste à retirer le métal de soudure défectueux à l'endroit du trou d'air, puis à effectuer une procédure de soudage de réparation.

Le retrait du cratère, quant à lui, est principalement dû à un courant de soudage excessif, à une vitesse de soudage élevée, à une trempe rapide de l'arc et à un ajout insuffisant de métal d'apport pour tremper l'arc de manière répétée.

Le traitement du retrait du cratère consiste à effectuer une opération de soudage de réparation à l'endroit du cratère.

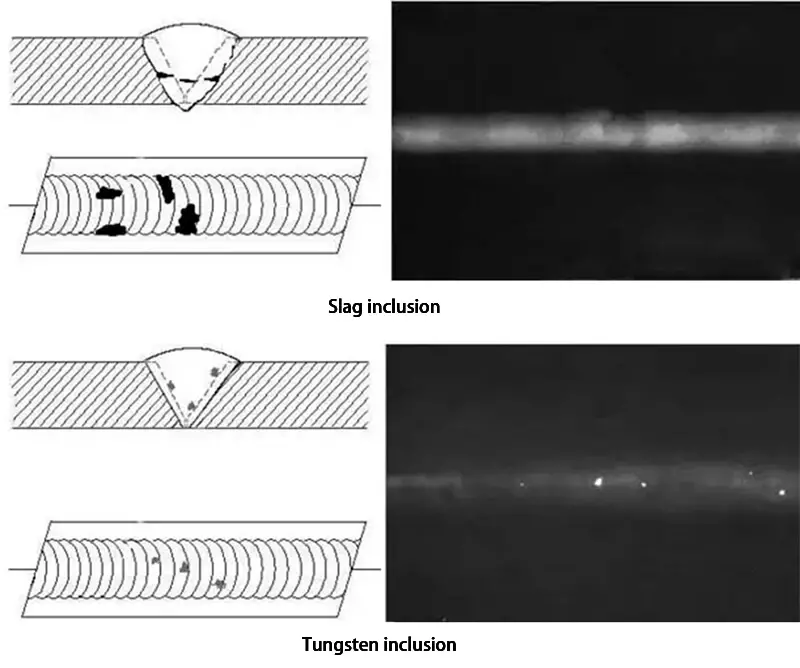

Inclusion solide :

Deux types de défauts peuvent survenir lors du soudage : les inclusions de laitier et les inclusions de tungstène.

Les principales causes de l'inclusion de scories sont la mauvaise qualité de l'eau et de l'air. qualité du soudage le soudage avec un courant trop faible, le soudage à une vitesse trop rapide, la densité élevée du laitier qui bloque la capacité de flottaison du laitier, et l'absence de nettoyage du laitier pendant le soudage multicouche.

Pour remédier à l'inclusion de scories, le métal de soudure autour de la zone affectée doit être enlevé, puis le processus de soudage peut se poursuivre.

L'inclusion de tungstène se produit généralement lorsque l'électrode de tungstène entre en contact avec le métal en fusion au cours de l'opération. soudage à l'arc sous argon.

Pour réparer ce défaut, il faut creuser le métal défectueux au niveau de l'inclusion de tungstène et reprendre le processus de soudage.

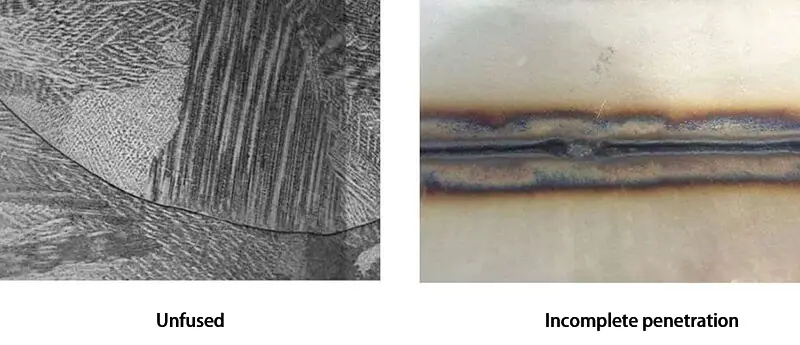

Fusion et pénétration incomplètes :

Il y a plusieurs raisons principales pour lesquelles le soudage est incomplet, notamment un courant de soudage trop faible, une vitesse de soudage trop rapide, un écart d'angle de rainure trop faible et une mauvaise technologie d'exploitation.

La méthode de traitement de la non-fusion consiste à retirer le métal de la soudure à la position de non-fusion, puis à réparer la soudure.

Pour traiter la pénétration incomplète, la méthode consiste à réparer la pénétration incomplète d'un côté de la structure avec une bonne ouverture directement à l'arrière de la soudure.

Pour les soudures importantes qui ne peuvent pas être réparées directement par soudage, le métal de la soudure incomplète doit être enlevé et la soudure doit être refaite.

Défaut de forme :

Y compris contre-dépouille, chevauchement, affaissement, retrait à la racine, désalignement, déviation d'angle, surélévation de la soudure, irrégularité de la surface, etc.

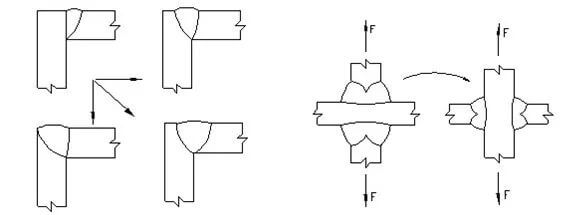

Pour les joints en forme de T, en forme de croix et les joints d'angle, lorsque l'épaisseur de la plaque de la bride n'est pas inférieure à 20 mm, afin d'éviter ou de réduire les contraintes de retrait de soudage dans le sens de l'épaisseur de la plaque de métal de base, il convient d'adopter la conception de la structure du joint suivante :

Modifier la direction de la contrainte du joint de la plaque épaisse pour réduire la contrainte dans la direction de l'épaisseur ;

Pour les nœuds soumis à une charge statique, à condition de satisfaire aux exigences du calcul de la résistance du joint, la soudure de gorge entièrement pénétrée doit être remplacée par une soudure bout à bout et partiellement pénétrée. soudure d'angle.

Une fois le soudage et l'inspection des soudures terminés, la première étape de l'inspection doit être l'inspection de l'apparence. L'inspection visuelle ou l'utilisation d'une loupe doit permettre de déceler les défauts tels que les contre-dépouilles, les brûlures, les pénétrations incomplètes, les fissures, les bords décalés, les restes, et de vérifier si les dimensions globales de la soudure sont conformes aux exigences.

Les défauts à l'intérieur de la soudure sont généralement détectés par des ondes ultrasoniques. Cette méthode repose sur le principe selon lequel les ondes ultrasoniques peuvent se propager à l'intérieur du métal et se réfléchir et se réfracter lorsqu'elles rencontrent l'interface de deux milieux, ce qui permet d'inspecter les défauts à l'intérieur de la soudure. La forme d'onde peut être utilisée pour déterminer la présence et l'emplacement du défaut.

Étant donné qu'il existe une surface réfléchissante entre la sonde et la pièce à contrôler, l'agent de couplage doit être enduit sur la surface de la pièce soudée lors du contrôle par ultrasons. Toutefois, la méthode ultrasonique ne permet pas de déterminer le type et la taille des défauts.

L'inspection radiographique est parfois utilisée dans les cas suivants essais non destructifs pour détecter les défauts dans les soudures. Il existe deux types de contrôle radiographique : Le contrôle par rayons X et le contrôle par rayons γ. Le principe est que lorsque le rayon passe à travers la soudure inspectée, tout défaut entraînera une atténuation moindre du rayon passant par cette zone.

En conséquence, le film négatif au dos de la soudure est très sensible à la lumière, et des taches ou des bandes noires apparaissent à l'endroit du défaut après le lavage du film.

L'inspection par rayons X a un temps d'exposition court, une vitesse élevée et une forte capacité de pénétration, mais l'équipement est complexe, coûteux et adapté au contrôle des pièces soudées d'une épaisseur inférieure à 30 mm. En revanche, l'équipement d'inspection par rayons γ est portable, facile à utiliser et possède une forte capacité de pénétration.

Critères d'acceptation des lots pour les soudures :

Critères d'inspection supplémentaires :

En dehors des exemptions énumérées dans le code national du soudage des structures en acier, toute combinaison d'acier, de matériaux de soudage, de méthodes de soudage, de formes de joints, de positions de soudage, de systèmes de traitement thermique après soudage, de paramètres du processus de soudage, de mesures de préchauffage et de postchauffage et d'autres paramètres utilisés pour la première fois par l'unité de construction doit faire l'objet d'une évaluation du processus de soudage avant la fabrication et l'installation des éléments de la structure en acier.