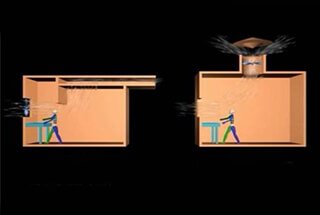

1. Mesures sur le terrain pour l'installation d'un système de ventilation

Distances et relations spatiales

- Distances par rapport aux éléments structurels: Mesurer les distances entre l'emplacement du système de ventilation et les éléments structurels critiques tels que les colonnes, les cloisons, les trous réservés et les murs extérieurs.

- Mesures de la taille: Mesurez la hauteur entre le sol et le toit afin de garantir un espace vertical suffisant pour le système de ventilation.

Dimensions du mur et de l'ouverture

- Épaisseur de la paroi: Mesurer l'épaisseur des murs extérieurs et des cloisons.

- Trous réservés: Mesurer la taille des trous réservés qui seront utilisés pour le passage des conduits.

- Portes et fenêtres: Mesurez la largeur et la hauteur des portes et des fenêtres pour vous assurer que le système de ventilation n'obstrue pas ces ouvertures.

Détails de la structure et de l'équipement

- Dimensions de la colonne: Mesurer la section transversale de toutes les colonnes situées dans la zone d'installation.

- Distance entre la poutre et le toit: Mesurez la distance entre le bas des poutres et le toit plat pour vous assurer qu'il y a suffisamment d'espace libre pour les conduits d'air.

- Hauteur de la plate-forme: Mesurez la hauteur de toute plate-forme susceptible d'affecter l'installation du système de ventilation.

Équipements et points de connexion

- Équipement de production: Mesurez la taille, la position et la hauteur de tout équipement de production avec lequel le système de ventilation interagira.

- Équipement pour conduits d'air: Mesurer la taille et la position relative de l'équipement des conduits d'air et des orifices de raccordement des composants de ventilation.

Mesures des fondations et des supports

- Taille de la fondation: Mesurez la taille, la hauteur et la distance par rapport au mur de la fondation ou des structures de soutien de l'équipement de ventilation.

2. L'esquisse proprement dite

À partir de ce travail, dessiner des croquis d'installation de traitement.

3. Correction des feuilles

- Machines à planer les bobines d'acier:

Les planeuses de bobines d'acier sont des outils essentiels dans l'industrie de la transformation de la tôle. Elles sont généralement utilisées pour redresser les bobines par une série de courbes répétées à l'aide de plusieurs rouleaux. Ces machines garantissent que les bobines d'acier sont aplaties et exemptes de toute contrainte résiduelle, ce qui est essentiel pour la suite du traitement et de la fabrication.

- Correction manuelle du martelage:

En général, les tôles plates sont corrigées pour les déformations de flexion à l'aide de méthodes manuelles de correction par martelage. Le choix du marteau et de la technique dépend de l'épaisseur de la tôle :- Pour les feuilles d'une épaisseur inférieure à 0,8 mm:

- Il convient d'utiliser un gros marteau en bois, souple et à tête plate. Ce type de marteau est efficace pour un aplatissement rapide et permet d'obtenir un rendement élevé sans endommager la tôle fine.

- Pour les feuilles d'une épaisseur ≥ 0.8mm:

- Il est recommandé d'utiliser un marteau à tête plate en acier. Ce marteau fournit la force nécessaire pour lisser efficacement les tôles plus épaisses.

- Identification des caractéristiques de la déformation:

En fonction des irrégularités de la tôle, il est essentiel d'identifier les caractéristiques de déformation telles que le gauchissement ou les irrégularités. Une fois ces caractéristiques identifiées, il convient d'utiliser une plate-forme en fer pour lisser la tôle. Cela permet de s'assurer que la tôle est uniformément plate et prête pour la suite du traitement.

4. Soulignement

- Déterminer l'épaisseur: L'épaisseur de la plaque doit être déterminée en fonction de la taille du conduit d'air.

- Sélectionner le nombre de tubes coudés: Sur la base de la conception, sélectionnez le nombre approprié de tuyaux coudés.

- Déterminer le mode d'interface: Choisissez le mode d'interface qui convient le mieux aux exigences de la conception.

- Méthodes de découpe et de dépliage: Utiliser des méthodes de calcul et de dépliage pour couper le matériau avec précision. Définir la ligne de coupe et faire des marques de coupe précises pour s'assurer que le matériau est coupé correctement et qu'il correspond aux spécifications du dessin.

5. Déploiement

1. Choisir le matériau approprié pour le modèle

Lors de la sélection du matériau du modèle, il est essentiel de choisir un matériau qui ne soit pas trop épais, idéalement de l'ordre de 1 à 3 mm. Le matériau ne doit pas non plus s'enrouler ou se déformer. Les matériaux préférés sont les suivants :

- Papier Kraft: Connu pour sa durabilité et sa flexibilité.

- Papier linoléum: Offre une surface lisse et une épaisseur constante.

- Feuille de plastique souple: Offre une flexibilité et une facilité de manipulation.

- Feuille de fer mince: Offre de la rigidité et peut être façonné avec précision.

2. Calculer la longueur appropriée de la plaque d'échantillonnage

La longueur de l'échantillon de tube circulaire doit être calculée à l'aide de la formule suivante:Longueur=(Diamètre extérieur du tube+épaisseur du matériau de l'échantillon)×𝜋Longueur=(Diamètre extérieur du tube+épaisseur du matériau de l'échantillon)×πCependant, il est important de tenir compte des influences saisonnières et matérielles qui peuvent affecter la circonférence réelle du tuyau. Par exemple :

- L'hiver: Le papier linoléum peut devenir plus dur et ne pas tenir fermement sur la paroi extérieure du tube, ce qui nécessite une augmentation de la longueur du modèle.

- L'été: Le papier linoléum peut s'assouplir et s'étirer, ce qui nécessite une réduction de la longueur dépliée du modèle.

Ces ajustements doivent être effectués avant de tracer la courbe d'expansion, car ni la croissance ni la réduction ne peuvent être effectuées par la suite.

3. Vérifier le volume réel de l'examen

Après avoir créé le modèle, il est essentiel de vérifier sa forme et sa taille en l'enroulant autour de la paroi extérieure de la canalisation et en vérifiant le volume. Le modèle doit épouser étroitement la paroi de la canalisation, les deux extrémités se rejoignant sans espace ni chevauchement. Il existe trois méthodes pour agrandir le modèle :

- Expansion des lignes parallèles: Convient aux formes simples dont les lignes restent parallèles.

- Expansion du rayonnement: Utilisé pour les formes coniques ou effilées où les lignes rayonnent à partir d'un point.

- Expansion du triangle: S'applique aux formes complexes impliquant des sections triangulaires.

Le découpage est une étape critique du processus de fabrication de la tôle, au cours de laquelle le matériau est découpé dans une forme ou une taille spécifique. Ce processus implique le marquage du matériau de la tôle avec le dessin de dépliage et le contour clair de la taille de l'ébauche avant de passer à l'étape de cisaillage. Voici les étapes détaillées et les considérations à prendre en compte pour un découpage efficace :

1. Marquage et traçage

Avant de commencer la découpe, il est essentiel de marquer la tôle avec précision :

- Déplier le dessin: Marquer la feuille avec le dessin de dépliage pour s'assurer que les dimensions et la forme sont correctes.

- Un schéma clair: Dessinez un contour clair de la taille de l'ébauche sur la feuille de matériau.

2. Cisaillement

Le cisaillage est le processus de coupe du matériau en feuille. La méthode de cisaillement dépend de l'épaisseur du matériau :

- Cisaillement à la main: Convient aux tôles d'acier d'une épaisseur inférieure à 0,8 mm.

- Cisaillement mécanique: Utilisé pour les feuilles plus épaisses, car le cisaillement à la main serait inefficace et potentiellement imprécis.

3. Processus de coupe

(1) Alignement et marquage de la tangente

- Alignement précis: Aligner précisément la ligne de traçage sur la plaque avant de procéder à la découpe.

- Marque tangente: Veillez à ce qu'il y ait une marque tangente claire sur la plaque d'acier pour guider la coupe.

(2) Exécution des coupes

- Maintien vertical: Après le marquage, tenez la plaque d'acier verticalement et coupez le long de la ligne tangente.

- Réduire la résistance: Soulevez la feuille découpée avec votre main pendant le processus de découpe pour réduire la résistance et assurer une découpe plus lisse.

(3) Découpe des courbes et des angles

- Éviter les marques de ligne: Lorsque vous découpez des courbes, des lignes de pliage et des coins, évitez de couper les marques de ligne sur la feuille.

- Positionnement des ciseaux: Alignez l'extrémité des ciseaux avec le haut du coin et évitez de les positionner trop loin.

(4) Découpe de trous et de cercles

- Découpage des trous: Faire un premier trou, insérer les ciseaux et couper dans le sens inverse des aiguilles d'une montre le long de la ligne.

- Découpage en cercle:

- Pour les petits diamètres, utilisez des ciseaux courbes et coupez dans le sens inverse des aiguilles d'une montre.

- Pour les cercles plus grands avec une marge plus petite, la coupe dans le sens des aiguilles d'une montre est autorisée.

4. Après le cisaillement

- Biseautage: Une fois le cisaillage terminé, utilisez des ciseaux ou une chanfreineuse pour biseauter l'extrémité de la feuille. Cette étape est cruciale pour éliminer les arêtes vives et préparer la feuille à un traitement ultérieur.

7. Fermeture du conduit d'air

1. Choix de l'épaisseur des plaques

Choisissez l'épaisseur de la plaque en fonction des spécifications et des dimensions du conduit d'air. Veillez à laisser une marge pour le déchargement afin de tenir compte d'éventuels ajustements au cours du processus de fabrication.

2. Précision du dessin au trait

Le processus de dessin au trait doit être précis afin de garantir des angles droits, des lignes planes et des mesures exactes. Vérifier fréquemment les dimensions géométriques et s'assurer que toutes les lignes nécessaires, telles que les lignes de coupe, les lignes de chanfreinage, les lignes de pliage, les lignes de bordures, les lignes de trous et les lignes de fermeture, sont tracées avec précision.

3. Découpage et chanfreinage

La découpe et le chanfreinage doivent être exécutés avec une grande précision afin de minimiser les erreurs. Après la découpe, chanfreiner les bords à l'aide d'une machine à chanfreiner ou de ciseaux en fer avant de fermer les bords. Veiller à ce qu'il n'y ait pas de chevauchement ou de rebord pendant l'opération afin de préserver l'intégrité du conduit d'air.

4. Pliage de la plaque

Placez la plaque sur la plieuse en suivant la ligne de pliage tracée et pliez-la à l'angle souhaité. Pendant l'opération, alignez la ligne de pliage avec les moules supérieur et inférieur de la plieuse d'équerre pour garantir la précision.

5. Création de conduits d'air ronds

Pour créer un conduit d'air rond, utilisez un clapet pour former un arc de cercle. Entourez la piqûre et ajustez l'arc pour qu'il soit uniforme. Cela permet d'obtenir une forme ronde et régulière pour le conduit d'air.

6. Couture

Après avoir plié ou arrondi la plaque d'acier, utilisez une machine à sceller ou scellez manuellement. Appliquez une pression régulière pour éviter les joints inégaux ou les éclatements. Un sertissage correct garantit la durabilité et la fonctionnalité du conduit d'air.

7. Échelonnement des coutures

Les joints des plaques du conduit d'air doivent être décalés afin d'éviter les joints en forme de croix, qui peuvent affaiblir la structure. Un bon décalage des joints renforce la résistance et la stabilité du conduit d'air.

8. Formes courantes de joints

- Couture simple: Utilisé pour la jonction et la fermeture des gaines circulaires.

- Coutures d'angle, coutures d'angle de jointure et coutures de bouton-pression: Convient aux conduits d'air rectangulaires ou aux accessoires.

- Coutures verticales: Utilisé pour les coudes ronds.

Joint à mordre pour conduit en tôle d'acier :

- Épaisseur ≤ 1,2 mm: Peut être connecté par morsure.

- Épaisseur > 1,2 mm: Doit être soudé. Le soudage bout à bout des brides doit être effectué au gaz.

- Panneaux en maille galvanisée: Doivent être assemblés par emboîtement ou rivetés.

- Panneau composite en plastique Conduits d'air: Utiliser des méthodes de morsure et de rivetage pour éviter de brûler la couche de plastique par soudage au gaz et par soudage électrique. La machine à mordre ne doit pas avoir d'arêtes vives pour éviter les rayures. Si la couche de plastique est endommagée, elle doit être peinte et protégée à temps.

Joint à mordre en tôle d'acier inoxydable pour conduits :

- Épaisseur de la paroi ≤ 1mm: Peut utiliser la connexion par morsure.

- Épaisseur de la paroi > 1 mm: Utiliser le soudage à l'arc ou le soudage à l'arc sous argon. Le soudage au gaz n'est pas autorisé. L'électrode doit être du même type que le matériau de base et la résistance mécanique ne doit pas être inférieure à la valeur minimale du matériau de base.

Joint à mordre en tôle d'aluminium pour conduits d'air :

- Épaisseur de la paroi ≤ 1,5 mm: Peut être connecté par morsure.

- Épaisseur de la paroi > 1,5 mm: Utiliser le soudage au gaz ou le soudage à l'arc sous argon. La surface du conduit d'air en aluminium et des accessoires ne doit pas présenter de rayures. Lors du traçage, utilisez des crayons de couleur ou des stylos de couleur. L'emboîtement ou la mise en forme du conduit d'air doit être effectué à l'aide d'un marteau en bois ou d'une règle carrée en bois afin d'éviter la déformation du joint d'emboîtement.

9. Largeur et quantité des morsures

La largeur de la piqûre est déterminée par l'épaisseur du matériau du conduit d'air. En règle générale, pour les morsures plates simples, les morsures verticales simples et les morsures d'angle simples, la largeur de la morsure sur la première plaque doit être cohérente. Sur la deuxième plaque, la largeur de l'occlusion doit être doublée, ce qui donne une tolérance totale pour l'occlusion égale à trois fois la largeur de l'occlusion. La quantité de morsure doit être maintenue des deux côtés, comme l'exigent les spécifications de conception.

10. Traitement des morsures

Le traitement mécanique des morsures implique principalement l'utilisation de diverses machines à mordre. Pour les lignes courbes ou les morsures solides, il est recommandé d'utiliser des blocs de bois et des marteaux en bois plutôt que des marteaux à main en acier pour prolonger le bord de la planche. Cette pratique permet d'éviter les marques visibles sur le matériau. Le joint de la piqûre doit être serré, sans demi-piqûre ni fissure.

Pour les tuyaux droits, les joints doivent être décalés dans le joint longitudinal. Ce point est crucial car les conduits d'air comprennent souvent des coudes, des tés et d'autres raccords. Un coude rond, par exemple, est composé de plusieurs tubes courts et inclinés, et le joint est formé dans une seule direction lors de la fabrication du coude. Par conséquent, la couture de chaque section est en opposition, ce qui est nécessaire pour la production de coudes et n'est pas limité par ce règlement.

La largeur du mordu doit être uniforme afin d'éviter les incohérences, telles qu'un mordu large à une extrémité et un mordu étroit à l'autre. De telles incohérences peuvent affecter à la fois l'apparence, l'intégrité structurelle et l'étanchéité du joint de morsure.

8. Formes de soudage des conduits d'air

1. Soudure bout à bout

Le soudage bout à bout est utilisé pour assembler des plaques ou pour créer des joints fermés horizontaux et verticaux. Cette méthode garantit une connexion solide et sans soudure entre deux pièces métalliques, ce qui la rend idéale pour les applications où l'intégrité structurelle est primordiale.

2. Soudure par recouvrement

Le soudage par recouvrement est couramment utilisé pour les joints fermés longitudinaux des gaines rectangulaires ou des raccords de tuyauterie, ainsi que pour les coudes et les joints d'angle des tés dans les gaines rectangulaires. Le chevauchement général est de 10 mm et la zone de chevauchement doit être marquée avant le soudage. Le soudage par points doit être effectué le long de la ligne marquée, puis la soudure doit être lissée à l'aide d'un petit marteau avant d'être soudée en continu. Cette méthode garantit une liaison solide et minimise le risque de fuites.

3. Soudage de brides

Le soudage de brides est utilisé pour fermer les joints sans brides, les tuyaux ronds et les coudes. Pour les tôles fines, le soudage au gaz peut être utilisé en raison de sa précision et du contrôle de l'apport de chaleur, ce qui évite le gauchissement et garantit une soudure propre.

4. Soudage d'angle

Le soudage d'angle est utilisé pour les joints fermés longitudinaux des gaines d'air rectangulaires ou des raccords de tuyauterie, les joints tournants des coudes et des tés rectangulaires et les joints fermés des têtes de gaines d'air rectangulaires rondes. Ce type de soudage permet d'obtenir un joint solide et est souvent utilisé dans des applications où la soudure est soumise à diverses contraintes.

5. Soudage de gaines en acier au carbone

Pour les conduits en acier au carbone, il convient d'utiliser une machine à souder à courant continu. Avant le soudage, la zone doit être débarrassée de la saleté, des traces d'huile et de la rouille. Le soudage par points et le soudage en continu nécessitent l'élimination des oxydes pour garantir une soudure propre. L'écart doit être réduit au minimum et tout nodule à la position de soudage manuel par points doit être rapidement éliminé. Après le soudage, le laitier de l'électrode et le fil de soudage résiduel dans la soudure et les zones voisines doivent être nettoyés pour maintenir la qualité de la soudure.

6. Soudage de gaines en acier inoxydable

Avant de souder des conduits en acier inoxydable, la graisse et la saleté doivent être nettoyées de la zone de soudure à l'aide d'essence ou d'acétone afin d'éviter les trous d'air et les trous de sable. Pendant le soudage à l'arc, de la poudre blanche doit être appliquée des deux côtés de la soudure pour empêcher les éclaboussures d'adhérer à la surface de la plaque. Après le soudage, le laitier doit être enlevé et l'éclat métallique doit être restauré à l'aide d'une brosse métallique en cuivre. La soudure doit ensuite être décapée avec une solution d'acide chlorhydrique 10% et lavée à l'eau chaude pour garantir une soudure propre et résistante à la corrosion.

7. Soudage de conduits d'air en aluminium

Pour les conduits d'air en aluminium, la zone de soudage doit être dégraissée et la pellicule d'oxyde éliminée à l'aide d'une brosse métallique en acier inoxydable. Le soudage doit être effectué dans les 2 à 3 heures suivant le nettoyage. Après le soudage, le dégraissage doit être effectué à l'aide d'essence d'aviation, d'alcool industriel, de tétrachlorure de carbone ou d'autres agents de nettoyage et de copeaux de bois afin de garantir la propreté de la soudure.

8. Soudage au gaz de gaines en tôle d'acier mince

Le soudage au gaz de conduits en tôle d'acier mince est généralement effectué de gauche à droite. La direction de la flamme doit être contrôlée pour assurer une distribution équilibrée de la chaleur des deux côtés de la soudure. La flamme doit avancer doucement et régulièrement, avec une vitesse uniforme du fil de soudage dans le bain de fusion pour obtenir une soudure homogène.

9. Exigences en matière de qualité des soudures

La surface de la soudure doit être exempte de défauts tels que des fissures, des brûlures ou des soudures manquantes. Les soudures longitudinales doivent être décalées afin de répartir uniformément les contraintes. Le cordon de soudure doit être lisse et les soudures par points doivent être alternées symétriquement pour éviter les déformations. La largeur de la soudure doit être uniforme. Après le soudage, la soudure doit être nettoyée pour éliminer le laitier de soudure, afin de garantir un joint propre et solide.

9. Production de brides

1. Distance entre les boulons et les trous de rivet

- Système à basse pression: La distance entre les boulons et les trous de rivets sur la bride du conduit d'air ne doit pas dépasser 150 mm.

- Système à haute pression: La distance ne doit pas être supérieure à 100 mm.

- Bride de gaine rectangulaire: Les quatre coins doivent être munis de trous de vis.

2. Bride pour systèmes à basse, moyenne et haute pression

- Systèmes à basse et moyenne pression: La distance entre les boulons et les rivets doit être inférieure ou égale à 150 mm.

- Système à haute pression: La distance doit être inférieure ou égale à 100 mm.

- Bride rectangulaire: Les quatre coins doivent être renforcés par des boulons ou des rivets.

3. Production de brides rondes

- Traitement des matériaux: La cornière ou le fer plat est enroulé en forme de spirale à l'aide d'une machine à enrouler l'acier.

- Découpage et nivellement: La bande d'acier laminée est coupée et nivelée sur une plate-forme.

- Soudage et perçage: Après l'ajustement, le soudage et le perçage sont effectués. Les trous doivent être répartis uniformément sur la circonférence pour permettre l'interchangeabilité.

4. Production de brides rectangulaires

- Matériau: Fabriqué à partir de quatre pièces de cornières.

- Marquage et découpage: S'assurer que le bord intérieur de la bride après soudage n'est pas inférieur à la dimension extérieure du tuyau d'air et que l'écart est acceptable.

- Découpage et poinçonnage: Le découpage doit être effectué à l'aide d'une machine à découper les matériaux ou d'une scie à main, et non à l'oxygène ou à l'acétylène. Les fractures de l'acier angulaire doivent être lisses et les bavures doivent être éliminées.

- Soudage: Effectué sur une plate-forme. L'angle de la bride doit être mesuré et ajusté après le soudage par points afin de garantir des longueurs diagonales égales.

- Trous de vis: La précision de l'emplacement est essentielle pour une installation en douceur. La méthode de perçage est la même que pour les brides circulaires de tuyaux d'air.

5. Production de brides en tôle d'aluminium

- Matériau: Fabriqué en aluminium plat ou en angle.

- Remplacement par de l'acier angulaire: Si l'on utilise de l'acier angulaire, l'isolation et le traitement anticorrosion sont nécessaires pour prévenir la corrosion électrochimique.

- Traitement de surface: Généralement, la bride en acier angulaire est galvanisée ou recouverte d'une peinture isolante.

6. Raccordement de la bride et du tuyau d'air

- Rivetage: Elle doit être ferme et ne pas présenter de fuites. Le rebord doit être lisse, proche de la bride, d'une largeur d'au moins 6 mm, sans fissures ni trous.

- Soudage: La face frontale du tuyau d'air ne doit pas être plus haute que le plan d'interface de la bride. Pour les systèmes de dépoussiérage, un soudage intérieur complet et un soudage extérieur intermittent sont nécessaires. La face d'extrémité doit se trouver à au moins 5 mm du plan d'interface de la bride.

- Anti-corrosion: Si la bride est en acier au carbone, un traitement anticorrosion est nécessaire conformément aux exigences de conception. Les rivets doivent être fabriqués dans le même matériau que le conduit d'air ou être non corrosifs.

Acceptation de la qualité de la production de brides

- Soudure: Il doit être bien soudé, sans fausses soudures ni trous.

- Écart de planéité: L'écart admissible pour la planéité de la bride est de 2 mm.

- Disposition des trous de vis: Doit être cohérent et interchangeable pour les brides de la même spécification traitées dans un lot.

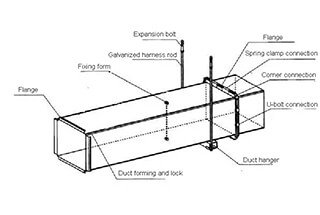

10. Production d'un conduit d'air sans bride de raccordement

1. Tuyaux d'air circulaires

La plupart des tuyaux d'air circulaires utilisent soit des raccords à emboîtement direct, soit des raccords à tube central. Voici une explication détaillée de ces méthodes :

Raccordement direct à la prise

- Méthode: Les extrémités de deux tuyaux d'air sont directement insérées l'une dans l'autre.

- Avantages: Simple et rapide à assembler.

- Considérations: Veillez à ce que l'appareil soit bien ajusté afin d'éviter les fuites d'air.

Raccordement du tube de base

- Méthode: Un tube central sert de connecteur intermédiaire. Deux tuyaux d'air sont insérés aux deux extrémités du tube central.

- Profondeur d'insertion: La profondeur d'insertion doit être d'au moins 20 mm pour garantir une connexion sûre.

- Fixation: Utiliser des rivets de traction ou des vis autotaraudeuses pour fixer la connexion entre le tuyau d'air et le tube central.

- Scellement: Appliquer un produit d'étanchéité sur le joint pour s'assurer qu'il est bien scellé et qu'il n'y a pas de fuite d'air.

2. Tuyaux d'air rectangulaires

Le raccordement des tuyaux d'air rectangulaires fait généralement appel à diverses méthodes pour assurer une connexion sûre et étanche à l'air :

Méthodes de connexion

- Inserts: Des inserts en métal ou en plastique sont utilisés pour relier les extrémités des tuyaux d'air.

- Morsures: Des morsures mécaniques ou des sertissages sont utilisés pour sécuriser la connexion.

- Clips à ressort en métal: Ces clips assurent une connexion solide et flexible.

- Connexions mixtes: Une combinaison des méthodes ci-dessus peut être utilisée pour améliorer la stabilité et l'étanchéité.

Principales considérations

- Précision: La taille des raccords doit être précise pour assurer un bon ajustement.

- Forme régulière: La forme des connexions doit être régulière afin d'éviter tout écart ou désalignement.

- Interface étroite: L'interface doit être étanche pour éviter toute fuite d'air.

11. Renforcement des gaines

(1) Techniques de renforcement :

Technique de renforcement de la hauteur des joints (à l'aide d'un mordant). Renforcement du conduit d'air avec un anneau en acier angulaire autour de la circonférence. Renforcement du côté le plus large du conduit avec des cornières en acier. Renforcement longitudinal de la paroi intérieure du conduit d'air avec des nervures et renforcement de la plaque d'acier du conduit d'air avec des rainures roulées ou des nervures serties.

Exigences relatives à la qualité du renforcement des conduits d'air :

Le conduit d'air doit être solidement renforcé et, pour être considéré comme excellent, il doit être soigné.

L'espacement entre chaque armature doit être approprié, uniforme et parallèle.

(2) Formes et exigences pour le renforcement des conduits d'air :

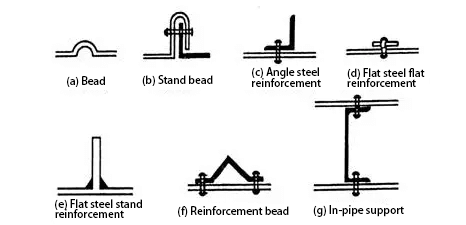

Le conduit d'air peut être renforcé par des barres ondulées, des barres debout, des cornières (pour le renforcement interne et externe), de l'acier plat (pour le renforcement vertical), des barres d'armature et des supports de tubes internes.

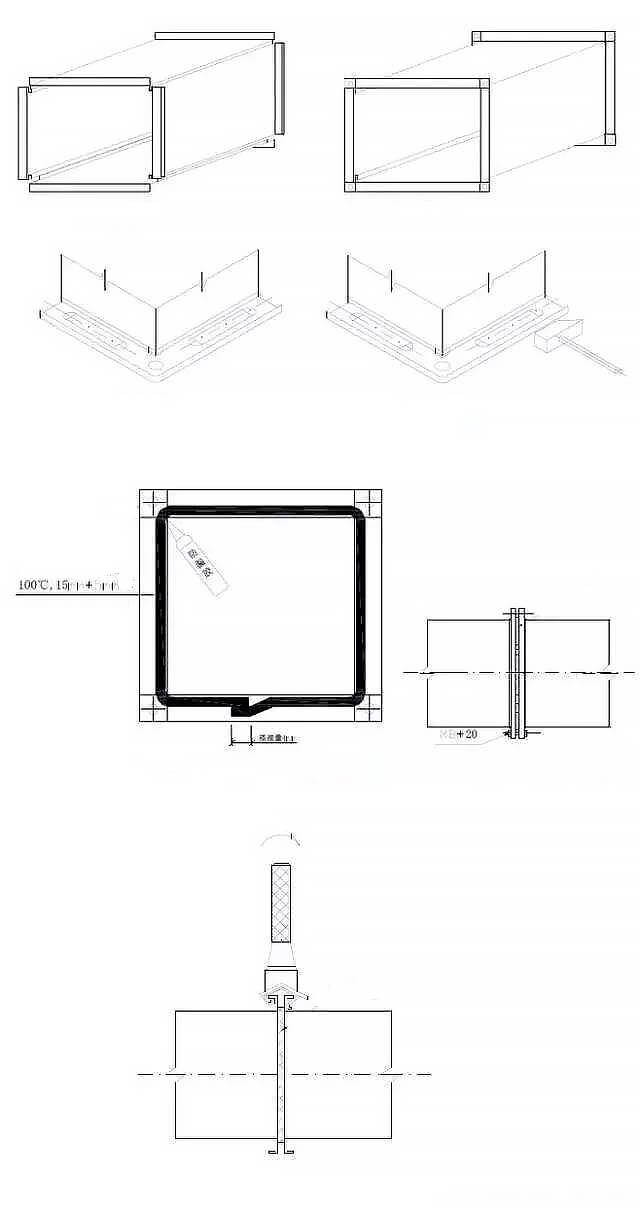

Voir la figure 4.3.1.11.

Figure 4.3.1.11 Forme de renforcement d'un conduit d'air

(3) Les armatures utilisant des barres ou des fils ondulés doivent être disposées de manière régulière avec des intervalles uniformes, et il ne doit pas y avoir de déformations évidentes à la surface de la gaine.

(4) Les cornières et les nervures de renforcement doivent être disposées proprement et symétriquement, avec une hauteur ne dépassant pas la largeur de la bride du conduit d'air. Le rivetage de l'acier d'angle, des nervures de renforcement et du conduit d'air doit être sûr, avec un espacement régulier ne dépassant pas 220 mm, et les deux intersections doivent être jointes comme une seule.

(5) Les supports et les conduits d'air doivent être fixés solidement, avec un espacement uniforme entre chaque point de support, ou le bord ou la bride du conduit d'air, ne dépassant pas 950 mm.

(6) Pour les sections de conduits d'air des systèmes à moyenne et haute pression d'une longueur supérieure à 1250 mm, il convient également d'utiliser des barres de renforcement. Le conduit d'air métallique du système à haute pression doit être doté d'un renfort ou de mesures de renforcement afin d'éviter l'éclatement au niveau du joint à simple morsure.