Le traitement de la tôle consiste en six étapes principales, qui sont décrites en détail ci-dessous : Étapes de la production de produits en tôle 1. Conception des dessins Les clients généraux fournissent des dessins ou des échantillons, qui sont ensuite analysés et conçus par l'équipe d'ingénieurs de l'entreprise. Ce processus aboutit à la création des deux [...]

Notre traitement courant de la tôle se compose de six étapes principales, décrites en détail ci-dessous :

1. Conception des dessins

Les clients généraux fournissent des dessins ou des échantillons, qui sont ensuite analysés et conçus par l'équipe d'ingénieurs de l'entreprise. Ce processus aboutit à la création de plans d'exécution et de plans d'assemblage. Ceux-ci sont ensuite soumis au service de production pour traitement.

Les découpe au laser est capable de couper de l'acier au carbone, de l'acier inoxydable et divers autres matériaux. Le résultat est une coupe lisse, nette et précise avec une belle arête. Cette méthode est particulièrement avantageuse pour les pièces aux formes courbes et constitue une technique de traitement indispensable par rapport à l'emboutissage CNC traditionnel.

3. CNC estampillage

Les Tourelle CNC Le poinçonnage est principalement utilisé pour les produits dont l'épaisseur est faible, généralement inférieure à 2,5 mm. Cette méthode est bien adaptée pour tôle les pièces qui nécessitent des trous multiples ou l'utilisation d'un moule spécialisé pour le traitement. Lorsque la quantité de pièces est importante, l'emboutissage CNC présente un avantage de coût par rapport à d'autres méthodes.

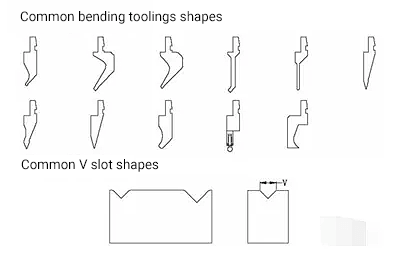

4. Pliage

Si la majorité des pièces à usiner doivent être pliées après la coupe, presses plieuses sont nécessaires pour achever le processus de pliage. La presse plieuse CNC est privilégiée car elle est non seulement plus rapide, mais aussi plus précise.

5. Soudage former

En règle générale, après la processus de découpageLa pièce doit être assemblée et formée. Il existe différentes méthodes d'assemblage, dont certaines font appel à des procédés non soudés tels que les vis ou les rivets. Pour la plupart des tôles à enveloppe mécanique, le soudage moulage est utilisé et l'entreprise emploie généralement soudage à l'arc sous argonIl s'agit de la soudure par contact ou de la soudure au dioxyde de carbone. Après le soudage, la pièce est polie pour garantir sa solidité et améliorer son aspect.

6. Pulvérisation électrostatique de poudre

Le revêtement par poudre électrostatique vise principalement les pièces en acier au carbone. Le processus comprend plusieurs étapes : élimination de l'huile et de la rouille, nettoyage de la surface, traitement par phosphatation, revêtement électrostatique en poudre et cuisson à haute température. Le résultat est une belle surface qui restera exempte de rouille pendant plusieurs années et qui est rentable.

En revanche, la peinture liquide est un processus différent qui est généralement utilisé pour les grandes pièces et qui est plus pratique et plus rentable lorsque le transport n'est pas une option. La peinture liquide est généralement divisée en deux étapes : l'application d'un apprêt et ensuite de la peinture.

7. Emballage et livraison

Avant l'emballage, une inspection 100% est effectuée et les données d'inspection sont fournies. Les exigences de livraison et la méthode d'emballage sont confirmées par le représentant du client sur place, et un enregistrement est créé pour la confirmation du client.

(1) Traitement sans moulage

La technologie de transformation de la tôlequi comprend les machines de poinçonnage, de découpe au laser, de cisaillement, de pliage et de rivetage, est généralement utilisée pour la production d'échantillons ou de petits lots, dont le coût est plus élevé.

(2) Traitement des moules

L'utilisation de moules fixes pour transformation de la tôle comprend des moules de découpage et des moules de formage, et est principalement utilisé pour la production de masse à moindre coût.

1. Mise à blanc

Le découpage de la tôle peut être réalisé par plusieurs méthodes telles que le poinçonnage, la découpe au laser, machine à cisaillerle découpage à l'emporte-pièce, etc. Actuellement, le poinçonnage CNC est la méthode la plus couramment utilisée. La découpe au laser est principalement utilisée lors de la phase de prototypage en raison de son coût de traitement élevé, tandis que le découpage à l'emporte-pièce est souvent utilisé pour la production de masse.

Nous nous intéresserons ici au découpage de tôles à l'aide de poinçons CNC. Le poinçon CNC, également appelé poinçon à tourelle, peut effectuer diverses opérations telles que le découpage, le poinçonnage, le perçage de trous et le pressage de barres. Sa précision d'usinage peut atteindre +/- 0,1 mm.

Le tableau suivant indique l'épaisseur de la tôle qui peut être traitée par poinçonnage CNC :

(1) Le poinçonnage nécessite une petite taille.

La petite taille requise pour le poinçonnage dépend de facteurs tels que la forme du trou, les propriétés mécaniques du matériau et l'épaisseur du matériau (comme illustré dans la figure suivante).

| Matériaux | Diamètre de maintien b | Trou rectangulaire largeur du petit côté b |

|---|---|---|

| Acier à haute teneur en carbone | 1.3t | 1.0t |

| Acier à faible teneur en carbone, laiton | 1.0t | 0.7t |

| Aluminium | 0.8t | 0.5t |

(2) La distance entre les trous et la distance entre les bords des trous.

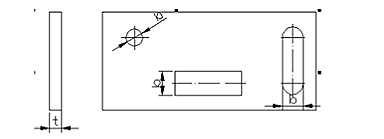

La faible distance entre le bord de poinçonnage et la forme de la pièce est limitée à la fois par la forme de la pièce et par le trou. Si le bord de poinçonnage n'est pas parallèle au bord du contour de la pièce, la distance minimale ne doit pas être inférieure à l'épaisseur du matériau T. S'il est parallèle, la distance minimale ne doit pas être inférieure à 1,5T (comme illustré dans la figure suivante).

(3) Lignes directrices pour le dessin des trous.

Lors de l'étirage des trous, la distance minimale entre le trou d'étirage et le bord doit être de 3T. La distance minimale entre deux trous d'emboutissage doit être de 6T, et la distance minimale de sécurité entre le trou d'emboutissage et le bord de pliage intérieur doit être de 3T + R (où T est l'épaisseur de la tôle et R est l'épaisseur de la tôle). rayon de courbure).

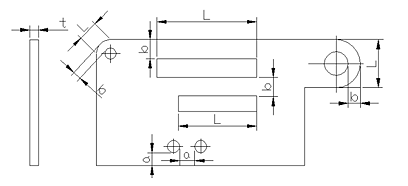

(4) Exigences d'espacement pour l'étirage des pièces de flexion et d'emboutissage.

Lors de l'emboutissage de pièces cintrées et embouties, une certaine distance doit être maintenue entre la paroi du trou et la paroi droite (comme illustré dans la figure suivante).

2. Formation

Le formage de la tôle comprend principalement pliage de tôles et l'étirement.

(1) Pliage de tôles

① Directives relatives à la séquence de cintrage :

La séquence de cintrage doit suivre les principes suivants : cintrage de l'intérieur vers l'extérieur, cintrage du plus petit au plus grand, cintrage des formes spéciales d'abord et des formes générales ensuite, et veiller à ce que les processus antérieurs n'interfèrent pas avec les processus ultérieurs.

② Petit rayon de courbure des pièces cintrées :

Lorsque le matériau est plié, la couche extérieure du congé subit un étirement tandis que la couche intérieure subit une compression. Lorsque le rayon de courbure intérieur (R) diminue, les contraintes de traction et de compression augmentent. Si la contrainte de traction du congé extérieur dépasse la résistance ultime du matériau, des fissures et des ruptures peuvent se produire. C'est pourquoi la conception des pièces cintrées doit éviter les rayons de courbure trop petits.

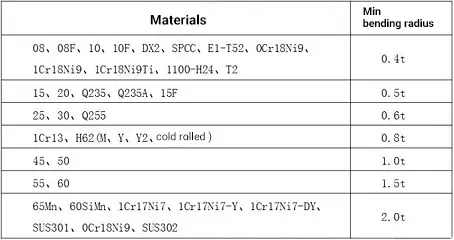

Les rayons de courbure minimaux des matériaux courants utilisés par l'entreprise sont indiqués dans le tableau suivant :

Tableau des rayons de courbure minimaux des pièces à plier :

Le rayon de courbure correspond au rayon intérieur du pièce de flexionet t est l'épaisseur de la paroi du matériau.

(2) Étirement de la tôle

L'étirage de la tôle s'effectue principalement à l'aide de plusieurs poinçons ou d'un seul poinçon et nécessite divers poinçons ou matrices d'étirage. La forme de la pièce étirée doit être aussi simple et symétrique que possible, et elle doit être étirée autant que possible en une seule opération. Si plusieurs opérations d'étirement sont nécessaires, il est acceptable que la surface présente des traces du processus d'étirement. La paroi latérale d'étirement peut avoir une certaine inclinaison tant qu'elle répond aux exigences d'assemblage.

(3) Autres Méthodes de formage:

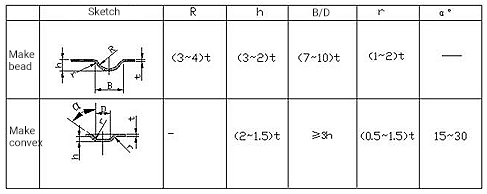

① Nervures de renforcement - L'ajout de nervures de renforcement aux pièces de tôle augmente la rigidité de la structure.

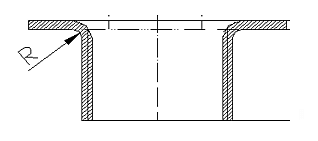

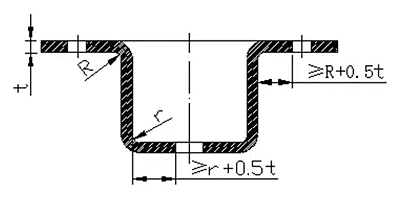

Structure des nervures de renfort et choix de la taille :

② Persiennes - Les persiennes sont couramment utilisées pour la ventilation et la dissipation de la chaleur sur divers boîtiers ou enveloppes.

③ Trou de bordage (Trou d'étirement) - Le bordage des trous, également connu sous le nom d'étirement des trous, est utilisé pour créer des filets ou pour augmenter la rigidité des ouvertures.

3. Le soudage

Dans la conception de soudage de tôles Les soudures et les joints doivent être disposés de manière symétrique et il convient d'éviter les convergences, les agrégations et les chevauchements. Les soudures et joints secondaires peuvent être interrompus, tandis que les soudures et joints principaux doivent être raccordés.

Les méthodes de soudage couramment utilisées dans la transformation des tôles sont le soudage à l'arc électrique et le soudage à l'arc électrique. soudage par résistance.

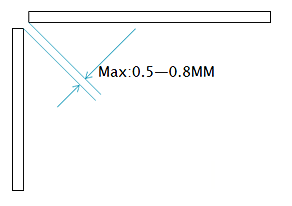

(1) Soudage à l'arc

Un espace suffisant doit être prévu entre les tôles pour le soudage, avec une distance de soudage de 0,5 à 0,8 mm, et la soudure doit être uniforme.

(2) Soudage par résistance

La surface de soudage doit être lisse, sans plis ni retour élastique. Les dimensions pour la résistance sont les suivantes soudage par points.

| Épaisseur t(mm) | Diamètre du joint à souder d (mm) | Distance minimale de joint de soudure au bord f (mm) | Largeur minimale de bord de soudure (mm) |

|---|---|---|---|

| 0.6-0.79 | 5.0-6.0 | 5 | 10 |

| 0.8-1.39 | 5.5-6.5 | 5-6 | 10-12 |

| 1.4-1.99 | 6.0-7.0 | 7-9 | 14-18 |

| 2.0-2.49 | 6.5-7.5 | 9-10 | 18-20 |

4. Méthodes d'assemblage des tôles

Dans cette section, nous présenterons principalement les méthodes d'assemblage des tôles au cours de la phase de transformation, à savoir le rivetage, le soudage (tel que décrit précédemment), le rivetage de trous et le rivetage Tox.

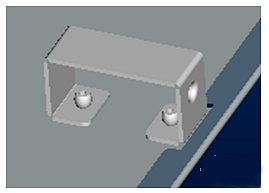

(1) Rivetage

Le rivetage est une méthode qui consiste à assembler deux plaques à l'aide d'un type de rivet appelé rivet de traction. Les formes de rivets les plus courantes sont illustrées dans la figure suivante :

(2) Rivetage par traction :

Une partie est un trou dessiné tandis que l'autre est un contre-trou, qui est transformé en une connexion permanente par le biais d'une matrice de rivetage.

Avantages : Le trou lui-même assure une fonction de positionnement. La résistance du rivetage est élevée et l'efficacité du rivetage à travers la matrice est également élevée.

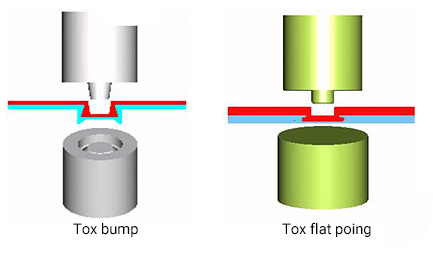

(3) Tox Riveting :

La pièce à assembler est pressée dans la matrice au moyen d'un simple poinçon. Sous l'effet de la pression, le matériau contenu dans la matrice s'écoule vers l'extérieur, créant ainsi un point de connexion rond, sans qu'il soit nécessaire d'avoir recours à la technique de l'injection. arêtes vives ou des bavures et de préserver sa résistance à la corrosion. Le revêtement ou le revêtement par pulvérisation à la surface de la plaque est également déformé et coulé, conservant ses propriétés antirouille et anticorrosion d'origine.

Le matériau est poussé des deux côtés et dans le panneau près du côté de la matrice pour former le point de connexion Tox, comme le montre la figure suivante :

5. Traitement de surface

Le traitement de surface de la tôle sert à la fois de protection anticorrosion et de décoration. Les traitements de surface les plus courants sont la pulvérisation de poudre, l'électro-galvanisation, la galvanisation à chaud, l'oxydation de surface, l'emboutissage et la sérigraphie. Avant de procéder au traitement de surface, il est important d'éliminer les taches d'huile, la rouille et les scories de soudure de la surface de la tôle.

(1) Pulvérisation de poudre : Il existe deux options pour la peinture de surface de la tôle : la peinture liquide et la peinture en poudre. Cette dernière est la plus couramment utilisée. La pulvérisation de poudre consiste à adsorber électrostatiquement et à cuire à haute température une couche de divers revêtements colorés sur la surface de la tôle, ce qui améliore à la fois son aspect et ses performances anticorrosion.

(2) Electro-galvanisation et galvanisation à chaud : La galvanisation de la surface de la tôle est une méthode de traitement anticorrosion très répandue qui permet également d'améliorer l'aspect de la tôle. Il existe deux formes de galvanisation : l'électro-galvanisation et la galvanisation à chaud. L'électro-galvanisation donne un aspect brillant et plat avec une fine couche de zinc, tandis que la galvanisation à chaud donne une couche de zinc plus épaisse qui crée une couche d'alliage zinc-fer, offrant une résistance à la corrosion plus forte que l'électro-galvanisation.

(3) Oxydation de surface : Cette section se concentre sur l'anodisation de surface de l'aluminium et de l'acier. alliages d'aluminium. L'anodisation de surface permet de produire une variété de couleurs et d'obtenir des effets à la fois protecteurs et décoratifs. Le processus crée également un film d'oxyde anodique sur la surface du matériau, qui présente une dureté élevée, une résistance à l'usure et de bonnes propriétés d'isolation électrique et thermique.

(4) Tréfilage de surface : Le matériau est placé entre les rouleaux supérieurs et inférieurs d'une tréfileuse, une bande abrasive étant fixée aux rouleaux. Le matériau est ensuite entraîné à travers les bandes abrasives, ce qui produit des traces sur sa surface. L'épaisseur des traces dépend du type de bande abrasive utilisé, et le principal objectif de ce traitement est d'améliorer l'aspect du matériau. Cette méthode de traitement de surface n'est généralement envisagée que pour l'aluminium.

(5) Sérigraphie : La sérigraphie sur matériaux peut être divisée en deux catégories : la sérigraphie à plat et la tampographie. La sérigraphie à plat est utilisée sur des surfaces planes, tandis que la tampographie est utilisée sur des surfaces présentant des piqûres profondes. La sérigraphie nécessite une impression sur soie.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.