Et si vous pouviez réduire les coûts de fabrication tout en augmentant la précision et la vitesse ? Dans cet article, nous explorons l'efficacité de la découpe laser de tubes droits par rapport aux méthodes traditionnelles. Découvrez comment cette technologie réduit les coûts de main-d'œuvre, de logistique et de stockage, et bénéficiez de conseils d'experts pour optimiser vos processus. Préparez-vous à améliorer votre production grâce aux techniques avancées de découpe au laser.

Par rapport au découpage traditionnel et au traitement ultérieur, l'efficacité de la découpe laser du tube droit présente des avantages évidents en termes d'efficacité de production et de coût de main-d'œuvre.

Il peut réaliser le traitement en une seule fois des pièces, des matières premières aux produits finis.

L'intégration poussée des procédures de traitement permet de réduire considérablement les problèmes liés aux coûts élevés de la main-d'œuvre, de la logistique et du stockage dans le traitement traditionnel à processus multiples.

En outre, l'automatisation complète du processus de traitement peut grandement améliorer la cohérence des pièces en vue d'un soudage automatique ultérieur lors de l'assemblage, etc.

Auparavant, en raison du démarrage tardif des entreprises nationales, la plupart des équipements étaient importés.

Au cours des dernières années, avec l'amélioration du niveau technique, le droit à l'eau est devenu un élément essentiel de l'économie. tube laser a été largement localisé.

Avec le développement continu des domaines connexes nationaux au cours des dernières années, les fonctions de divers équipements nationaux ont été améliorées en permanence et le prix a diminué d'année en année, ce qui a considérablement augmenté la popularité de l'équipement laser à tube droit.

Bien que le tube droit découpe au laser présente divers avantages par rapport à la méthode de traitement traditionnelle. En raison des différentes méthodes de traitement, le processus de traitement et certains détails des pièces finies sont légèrement différents du traitement mécanique traditionnel, ce qui nécessite une identification ciblée.

En combinaison avec notre mode de fonctionnement réel et nos cas d'amélioration sur site, les trois aspects suivants seront abordés : la compensation de la trajectoire finale, l'amélioration de la perte de trajectoire de coupe des profilés à section ouverte et les différentes méthodes de compensation du trait de scie de l'oxycoupage et de la découpe à l'air.

Lecture connexe : Ce qu'il faut savoir sur la découpe au laser des joncs

Cette partie explique principalement deux aspects :

Premièrement, le biseau d'extrémité du tube rectangulaire ou du tube carré est coupé et assemblé avec le plan ; deuxièmement, le joint d'extrémité de la ligne d'intersection des tubes circulaires.

⑴ Assemblage du biseau et du plan de l'extrémité du tube.

Le biseau d'extrémité est un état courant de la pièce, dont la probabilité est élevée dans la production quotidienne. Le tube rectangulaire est pris comme exemple pour l'analyse et l'explication.

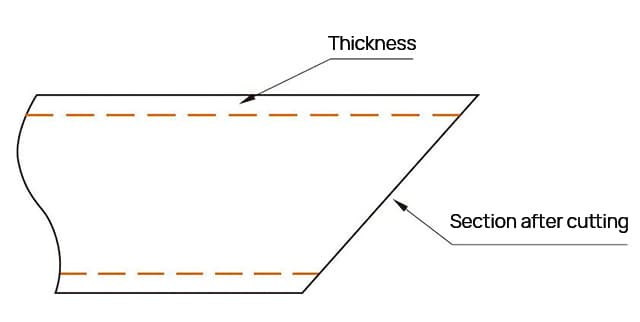

Les figures 1 et 2 montrent respectivement l'état théorique et l'état réel de la tête de l'extrémité arrière du véhicule. découpe des métaux processus.

On peut constater que l'état réel sous la tête de l'extrémité arrière du processus traditionnel de découpe des métaux est conforme à l'état théorique, et que la section entière est une ligne droite à partir de la vue de dessus, de sorte qu'il n'y aura pas de divergence entre l'objet réel et le dessin, ni de différends en matière de qualité.

Fig. 1 Situation théorique de l'usinage des métaux

Fig. 2 Situation actuelle de la découpe des métaux

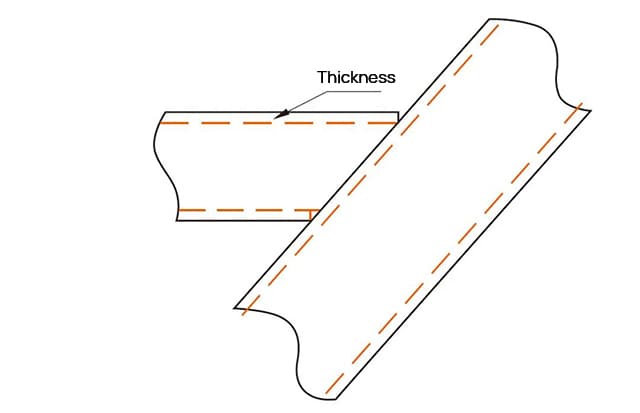

Le découpage au laser est différent du découpage traditionnel.

Le découpage au laser consiste à découper la tête de découpe laser le long d'une certaine trajectoire afin d'obtenir la forme finale souhaitée.

Lors de la découpe, le matériau de base est fondu le long de la trajectoire de découpe par des faisceaux à haute énergie pour achever la séparation des matériaux, ce qui conduit à la direction illégale entre la trajectoire suivante et la trajectoire précédente.

Après la découpe d'une section du chemin, la section actuelle dépassera d'une épaisseur de matériau ou manquera d'une épaisseur de matériau, c'est-à-dire qu'il y aura un "excès de matériau" ou un "manque de matériau", comme l'illustrent les figures 3 et 4.

Fig. 3 Schéma de principe traitement au laser fin

Fig. 4 État après la coupe réelle

L'état illustré à la figure 4 (b) a peu d'impact sur l'utilisation réelle, à moins qu'il n'y ait des exigences particulières en matière de résistance et qu'un renforcement supplémentaire soit nécessaire, ce qui n'aura normalement pas d'incidence sur l'utilisation ultérieure.

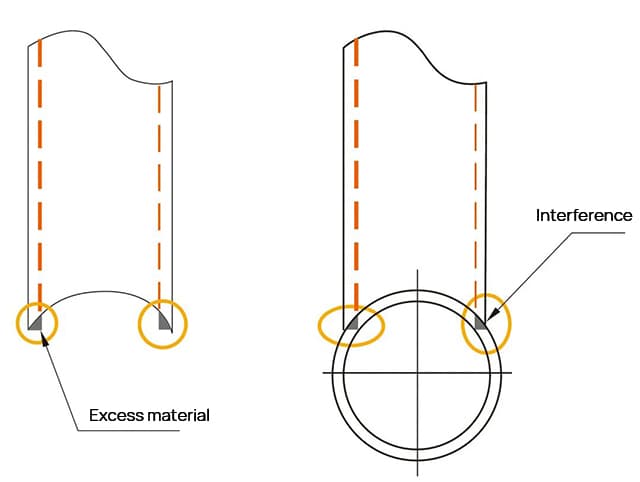

Cependant, l'état illustré à la figure 4 (a) entraînera des différences entre les surfaces d'accouplement réelles et théoriques en raison d'un "excès de matière", et la partie "excès de matière" interférera avec les pièces d'accouplement, ce qui entraînera un écart dimensionnel, comme l'illustrent les figures 5 et 6.

Fig. 5 Diagramme schématique de l'écart de concordance causé par une "trop grande quantité de matériau".

Fig. 6 État réel de l'écart d'ajustement causé par un "excès de matière".

Dans la figure, la ligne bleue est la ligne d'ajustement réelle, et la ligne noire est la ligne d'ajustement théoriquement requise.

Le schéma montre qu'il existe un angle inclus X entre la ligne de fixation réelle et la ligne de fixation théoriquement requise en raison d'un "excès de matière", ce qui aura deux effets sur la séquence suivante : en raison de l'interférence, les pièces ne peuvent pas être placées dans le dispositif de fixation de manière normale ;

L'écart de position des pièces appariées affecte la précision de l'ensemble de l'assemblage.

L'analyse et la comparaison ci-dessus montrent que, pour les pièces traitées par le biseau en bout, la compensation de la trajectoire de l'outil doit être prise en compte dans le tracé de la trajectoire avant la découpe au laser.

Le phénomène d'"excès de matière" doit être évité en ajustant la trajectoire de coupe, qui a un impact important sur la qualité de traitement de ces pièces. La modification spécifique de la trajectoire est illustrée à la figure 7.

Fig. 7 Comparaison avant et après la compensation du trajet

Dans la figure, la ligne bleu ciel représente la trajectoire avant compensation, ce qui entraînera un phénomène de "matériel excédentaire".

La ligne verte représente la trajectoire après compensation. L'ajout d'une compensation de trajectoire permet d'améliorer considérablement l'état de la section après la coupe, comme le montre la figure 8.

Fig. 8 État de la pièce après compensation

Le diagramme d'ajustement après l'ajout de la compensation de trajectoire est illustré à la figure 9, et l'état réel de l'ajustement est illustré à la figure 10.

La figure montre que les positions absolues des deux pièces ne changent pas et que la qualité de l'assemblage peut être garantie de manière efficace.

Fig. 9 Diagramme schématique de l'adaptation après la coupe compensée

Fig. 10 État réel de l'adaptation après la coupe compensée

(2) Jonction en bout de ligne d'intersection de tuyaux circulaires.

Par coïncidence, en raison de l'influence de la méthode de traitement de la découpe au laserSi la trajectoire n'est pas ajustée lors de l'assemblage des lignes de tubes circulaires qui se croisent, l'épaisseur du matériau sera également "excédentaire", ce qui entraînera des interférences dans la coordination.

Si l'on prend l'exemple du chevauchement de deux tuyaux de φ25mm et de φ30mm, le tuyau de φ30mm est un raccord à recouvrement.

Voir la figure 11 pour le diagramme schématique du chevauchement théorique et la figure 12 pour la forme théorique de l'extrémité d'un raccord de tuyau de φ25mm.

On peut constater que l'extrémité du raccord de φ25mm est un angle aigu, c'est-à-dire qu'il y a un certain radian sur l'épaisseur du matériau.

Cependant, lors de la découpe au laser de tubes droits, la direction de l'épaisseur du matériau est droite après la découpe, perpendiculaire à la direction de l'axe du raccord du tube, et il y a également un phénomène d'"excès de matériau".

Elle provoque forcément une interférence de la surface d'appui, comme le montre la figure 13.

Fig. 11 Diagramme schématique du modèle théorique Rodage

Fig. 12 Forme théorique du raccord Φ25mm

Fig. 13 Image de l'effet avant compensation

C'est pourquoi, lors de la coupe de raccords de cette forme, le problème de la compensation des extrémités doit également être pris en compte.

Comme pour les tuyaux rectangulaires, modifiez la trajectoire de coupe, ajoutez une compensation de trajectoire et optimisez la trajectoire, comme le montre la figure 14.

Fig. 14 Effet de coordination après compensation

La figure 14 montre que la ligne verte dans le cercle rouge correspond à la trajectoire après l'ajout de la compensation et que la ligne bleu ciel correspond à la trajectoire avant l'ajout de la compensation.

On peut constater qu'après l'ajout de la compensation, la position de coupe de l'extrémité longue du tuyau change, mais que le phénomène d'"excès de matière" a disparu.

Dans la coupe réelle, bien que les défauts tels que l'accrochage des scories aient encore un certain impact en raison de cette compensation, ces effets sont très faibles.

Cela n'affectera pas beaucoup l'utilisation ultérieure et la taille de l'assemblage.

À l'heure actuelle, le laser à tube droit peut non seulement découper des profils fermés, mais aussi des profils à section ouverte tels que l'acier en canal et l'acier en angle.

Contrairement aux tubes rectangulaires et aux tubes carrés, la surface extérieure des profilés à section ouverte est principalement angulaire et il n'y a pas d'angle R.

Comme la section n'est pas fermée, la trajectoire de coupe n'est pas fermée. Dans nos premières productions, il y a souvent des pertes de trajectoire.

Ce phénomène n'existe que dans le traitement des profilés à section ouverte.

Si l'on prend l'exemple de l'acier angulaire, la trajectoire de coupe est perdue comme le montre la figure 15.

Fig. 15 Trajectoire de coupe manquante de l'acier angulaire

Compte tenu de ce phénomène, nous avons tenté de le résoudre du point de vue de la génération de chemins logiciels.

Après un long temps de vérification, le logiciel génère automatiquement des chemins qui sont bons et mauvais, sans régularité.

Par conséquent, lorsque ce phénomène se produit, nous ne pouvons qu'arrêter d'utiliser la fonction de génération automatique de trajectoire du logiciel et planifier les trajectoires de coupe manuellement.

Bien que le problème ait été résolu, l'édition manuelle des chemins est lente, fastidieuse et très peu pratique à utiliser.

Compte tenu de ce phénomène, le produit a été partiellement optimisé.

Les filets ont été limés à la position du cercle rouge dans la figure 16.

Les coins n'apparaissaient pas lorsque les filets étaient tangents, et les filets étaient tangents à deux arêtes adjacentes, de sorte que le système les considérait par défaut comme une seule arête.

Fig. 16 Coin arrondi de R5mm dans les angles

Une fois que la pièce a été délimitée, le système de génération de programmes laser à tube droit est utilisé pour générer la trajectoire, et le phénomène de perte de trajectoire disparaît, comme le montre la figure 17.

Pour vérifier si ce phénomène est avéré, modifiez et vérifiez ces pièces une à une.

Les angles des pièces présentant une perte de trajectoire sont arrondis, puis le système génère la trajectoire requise. Après un an de vérification, la perte de trajectoire ne s'est pas reproduite.

Fig. 17 Chemin nouvellement généré

Cette vérification permet de conclure que pour les profilés à section ouverte tels que les cornières, la section n'est pas fermée, ce qui a un certain impact sur la génération de la trajectoire réelle.

On ne sait pas s'il s'agit d'un bogue du programme lui-même ou d'un défaut de la logique sous-jacente.

Actuellement, ce phénomène ne peut pas être complètement évité sur les équipements laser à tube droit Pentium et Trumpf utilisés par notre société, mais il peut être évité grâce à l'utilisation de systèmes locaux de contrôle de la qualité. filets.

À l'heure actuelle, il s'agit d'une solution relativement raisonnable et efficace.

Avec le développement de l'industrie nationale du laser, la technologie de découpe à l'air à faible coût a progressivement mûri et l'application sur le marché s'est progressivement développée.

Si l'on prend l'exemple de notre entreprise, nous avons toujours utilisé la découpe à l'oxygène auparavant, mais l'équipement de découpe laser à tube droit que nous venons d'acheter est passé à la découpe à l'air au cours des deux dernières années.

Par rapport à la découpe à l'oxygène et à l'azote, la différence la plus intuitive est que le coût de traitement est considérablement réduit.

L'air étant présent autour de nous, l'utilisation d'un système de coupure d'air ne nécessite que la prise en compte des coûts d'électricité liés à l'utilisation de l'équipement lui-même, sans qu'il soit nécessaire de calculer les coûts supplémentaires liés aux gaz auxiliaires.

Bien que le découpage à l'air entraîne des bavures et des scories sur la surface de coupe, pour les profilés, ces défauts existent principalement sur la surface intérieure des profilés, ce qui a relativement peu d'impact sur la surface extérieure.

En outre, nos raccords de tuyauterie sont principalement utilisés pour diverses pièces structurelles, dont les exigences en matière d'apparence du trait de scie sont relativement moins strictes, de sorte que l'impact sur notre production réelle est relativement faible.

Après la mise en service initiale et une période de production de notre équipement, nous avons constaté que, par rapport à l'oxycoupage, la compensation du trait de scie doit être prise en compte lors de la création de la trajectoire.

L'épaisseur de la paroi de nos tuyaux courants est de 2 à 5 mm. La rapidité d'origine Utilisation de la machine de découpe laser Oxycoupage, et la taille de la buse de coupe est généralement de 0,5~1,5mm.

Le problème de la compensation du trait de scie n'est pas pris en compte dans la production quotidienne.

Toutefois, après la mise en service du nouvel équipement utilisant la découpe à l'air, il s'avère que la taille de l'échantillon est inférieure à celle de l'échantillon. buse de coupe atteint 3 mm, et le problème de l'important jeu d'ajustement des pièces est souvent signalé ultérieurement.

Après avoir comparé les objets réels découpés par les deux méthodes de découpe, on constate finalement que le problème réside dans la compensation du trait de scie.

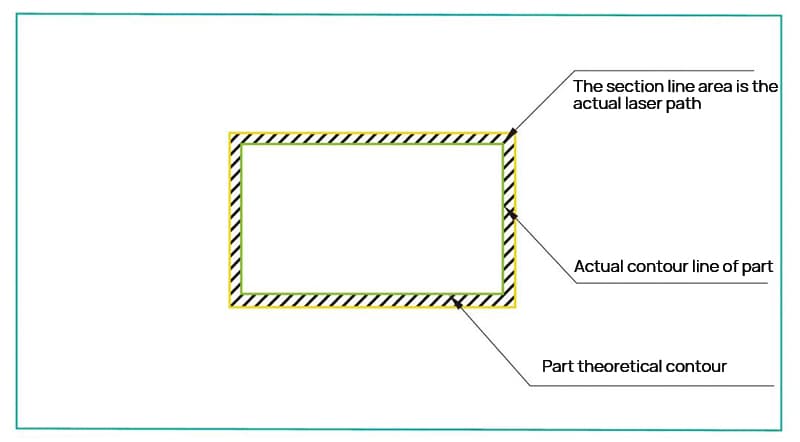

Dans l'état théorique de la coupe des pièces, nous avons tous le défaut de croire que la largeur du trait de scie est infiniment petite ;

Dans le processus de découpe proprement dit, le faisceau laser a un certain diamètre, ce qui conduit à trois façons de procéder dans le processus de découpe proprement dit.

Supposons que la longueur théorique du contour soit L, que la largeur soit W et que le diamètre du faisceau laser soit D.

(1) Mode I : la trajectoire centrale du diamètre du faisceau laser coïncide avec la ligne de contour théorique, comme le montre la figure 18.

La taille réelle du contour après avoir été découpé de cette manière : Wréel=Wthéorique - D, Lréel=Lthéorique - D.

La taille réelle est inférieure d'un diamètre de buse de coupe à la taille théorique.

Fig. 18 Mode - Coupe

(2) Mode 2 : l'extérieur du diamètre du faisceau laser coïncide avec la ligne de contour théorique, comme le montre la figure 19.

De cette manière, la taille réelle du contour après la découpe : W réel=W théorique - 2D, L réel=L théorique - 2D, et la taille réelle est inférieure à la taille théorique de deux diamètres de la buse de coupe.

Fig. 19 Coupe en mode II

(3) Mode 3 : le côté intérieur du diamètre du faisceau laser coïncide avec la ligne de contour théorique, comme le montre la figure 20.

La ligne de contour réelle de cette méthode de découpe coïncide avec la ligne de contour théorique.

Fig. 20 Découpe en mode III

Lors de la découpe selon les trois méthodes ci-dessus, la partie coupée au milieu est la partie requise.

Si la partie coupée au milieu est un rebut, l'inverse est nécessaire.

Il ressort de ces trois exemples que la découpe laser réelle est influencée par le faisceau et le diamètre de la buse de découpe, et que la trajectoire de découpe réelle a un certain impact sur les dimensions globales des pièces : lors de la découpe à l'oxygène, en raison de l'effet de soutien de la combustion de l'oxygène, le diamètre de la buse de découpe n'a pas besoin d'être trop grand pour atteindre l'intensité énergétique requise, et quelle que soit la méthode de découpe, elle n'a que peu d'impact sur les contours réels ;

Cependant, lorsque l'on utilise la coupe à l'air, la teneur en oxygène du gaz diminue et l'effet de soutien de la combustion diminue, ce qui entraîne une augmentation de l'énergie.

Cela se traduit dans la production par un diamètre trop important de la buse de coupe.

Le diamètre de la buse de découpe utilisée par notre société pour la découpe pneumatique sur site atteint 3 mm, et le diamètre de la buse de découpe est trop grand, ce qui entraîne une réduction de l'écart de tolérance et une augmentation des modifications de la précision dimensionnelle.

Par conséquent, lors de l'utilisation de l'aérodécoupe, la compensation du rainurage doit être prise en compte lors de la création de la trajectoire afin de garantir la précision requise de la pièce.

Lecture connexe : L'application de l'air comme gaz auxiliaire dans la découpe laser

Avec le développement de l'industrie nationale du laser, l'équipement laser à tube droit est devenu un équipement relativement mature.

La plupart des pièces peuvent être traitées dans le pays, et la part de marché a progressivement augmenté.

L'analyse ci-dessus n'est qu'une petite partie des problèmes que notre société a constatés dans l'utilisation d'équipements laser à tube droit et qui affectent la précision de la production des pièces.

Nous devons prêter attention aux problèmes qui se posent dans le cadre de la création des chemins d'accès, en espérant apporter de l'aide ou de l'inspiration à nos collègues du secteur.

.jpg)