Avez-vous déjà réfléchi à l'importance du redressage dans la fabrication de tôles ? Ce processus crucial garantit la précision et la qualité du produit final. Dans cet article, nous allons explorer les différentes méthodes et techniques utilisées pour redresser les pièces de tôle, en nous appuyant sur l'expertise de professionnels chevronnés dans ce domaine. À la fin, vous comprendrez mieux comment cette étape souvent négligée peut faire toute la différence dans votre processus de fabrication.

Les composants en acier peuvent subir diverses déformations dues à des forces externes, à des contraintes thermiques ou à des incohérences inhérentes au matériau. Les matières premières telles que les plaques d'acier et les sections structurelles présentent souvent des déformations telles que des irrégularités, des flexions, des torsions et des gauchissements avant le processus de fabrication. Ces irrégularités posent des problèmes importants pour le maintien de la précision et de la qualité des opérations ultérieures, notamment le marquage, la numérotation, le lofting, ainsi que la fabrication et l'assemblage des pièces dans leur ensemble.

La présence de ces déformations peut entraîner plusieurs problèmes critiques :

Pour atténuer ces difficultés et garantir la plus haute qualité du produit final, il est impératif de mettre en œuvre un processus de redressement avant de procéder aux opérations de marquage, de numérotation, d'élévation et de formage. Cette étape cruciale consiste à appliquer avec précaution une force contrôlée ou un traitement thermique pour redonner au matériau la géométrie voulue :

En s'attaquant aux déformations dès le début du processus de fabrication, les ingénieurs peuvent améliorer de manière significative l'efficacité, la précision et la fiabilité de l'ensemble du flux de production.

Déformation causée par des contraintes résiduelles dans l'acier

Au cours du processus de laminage de l'acier, des contraintes résiduelles peuvent se développer, entraînant une déformation du matériau. Par exemple, si le mécanisme de réglage des cylindres fonctionne mal, l'écart entre les cylindres peut devenir incohérent pendant le laminage d'une plaque d'acier. Il en résulte une extension non uniforme de l'acier dans le sens du laminage.

Les zones soumises à des écarts de laminage plus faibles subissent une extension plus importante, tandis que les zones soumises à des écarts plus importants subissent une extension moins importante. Par conséquent, des contraintes de compression se développent dans les zones de plus grande extension, et des contraintes de traction se forment dans les zones de moindre extension.

Lorsque l'acier se refroidit rapidement ou en raison d'autres facteurs, ces contraintes restent piégées dans le matériau, formant des contraintes résiduelles. Lors d'opérations ultérieures telles que le cisaillement, la découpe thermique ou d'autres processus, ces contraintes résiduelles sont partiellement libérées, ce qui entraîne une déformation de l'acier.

Déformation induite par le traitement de l'acier

Au cours du traitement de l'acier, des déformations peuvent se produire en raison de forces externes ou d'un chauffage non uniforme. Par exemple, des opérations telles que le cisaillement, l'oxycoupage ou le soudage de plaques d'acier peuvent entraîner des déformations dues à des concentrations de contraintes localisées et à des gradients thermiques pendant les cycles de chauffage et de refroidissement.

Déformation résultant d'un transport et d'un stockage inappropriés

Les matières premières utilisées pour le travail à froid de la tôle, telles que les grandes plaques d'acier et les profilés de structure, sont susceptibles de se déformer au cours de la manutention. Des techniques de levage, des méthodes de transport ou des pratiques de stockage inadéquates peuvent provoquer des flexions, des torsions et des déformations localisées en raison du poids propre du matériau et des concentrations de contraintes.

Stratégies d'atténuation

Pour minimiser la déformation des composants en acier :

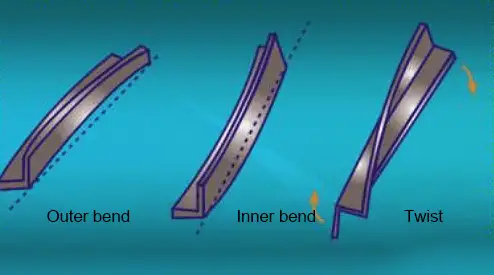

Le processus de redressage dans la fabrication des métaux est basé sur la manipulation des contraintes internes dans la structure du matériau. Ce principe peut être compris en considérant l'acier comme un composite de plusieurs couches de fibres disposées le long de son épaisseur.

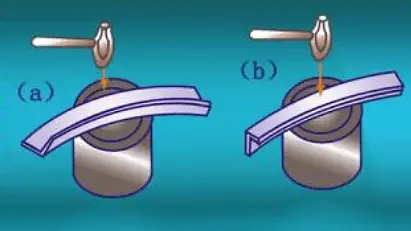

Dans un morceau d'acier idéalement droit, toutes les couches de fibres ont la même longueur. Cependant, lorsque l'acier subit une flexion, ces couches subissent un allongement différentiel. Comme le montre la figure, les longueurs initialement égales de "ab" et "cd" deviennent inégales lors de la flexion. Les fibres extérieures (représentées par "a/b") s'allongent, tandis que les fibres intérieures (représentées par "c/d") se compriment.

Le défrisage vise à rétablir l'uniformité de la longueur des fibres par le biais de deux mécanismes principaux :

L'objectif de ces deux approches est d'égaliser la longueur de toutes les couches de fibres, éliminant ainsi les contraintes résiduelles qui provoquent des flexions, des torsions ou des déformations inégales de l'acier ou de la pièce à usiner. Ce processus améliore non seulement la précision géométrique, mais aussi les propriétés mécaniques et la résistance à la fatigue du matériau.

Les techniques de redressage modernes utilisent souvent une combinaison de méthodes mécaniques et thermiques, avec des systèmes de détection et de contrôle avancés pour obtenir des résultats précis et uniformes sur différentes nuances d'acier et géométries de produits.

Fig.1

Il existe différentes méthodes de redressage de l'acier, qui peuvent être classées en redressement manuel, mécanique et à la flamme, en fonction de la source et du type de force externe appliquée. Chaque méthode a ses applications spécifiques, ses avantages et ses limites dans les processus d'usinage des métaux.

Outils courants pour le redressement manuel - Marteau à main

Comment utiliser un marteau à main pour redresser l'acier :

Exigences opérationnelles :

Marteau

Le marteau est un outil essentiel pour le travail à froid de la tôle. Il se présente sous différentes formes et remplit différentes fonctions.

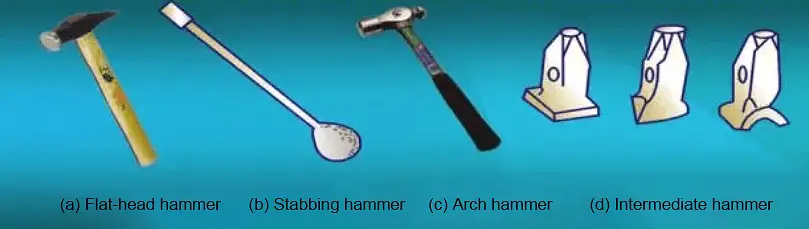

(1) Marteau à tête plate :

Il est principalement utilisé pour frapper des surfaces planes, mais aussi pour atteindre des recoins plus profonds et des angles, comme le montre la figure 2-a.

(2) Marteau piqueur :

Il est principalement utilisé pour frapper directement les composants en forme d'arc, mais il peut également servir d'outil de levier et de cale, comme le montre la figure 2-b.

(3) Marteau d'arc :

Il est principalement utilisé pour façonner et produire des pièces en forme d'arc, telles que la remise à neuf ou la préparation d'embouts pour de petits arbres de voiture, comme le montre la figure 2-c.

(4) Marteau intermédiaire :

Le marteau intermédiaire est utilisé pour éviter de marteler directement la pièce, comme le montre la figure 2-d.

Fig.2 Marteau

(5) Marteau en plastique à tête plate :

Il est principalement utilisé pour rogner les coins des boîtes et d'autres parties, comme le montre la figure 2-e.

(6) Marteau à percussion croisée :

Il est principalement utilisé pour éliminer les petites piqûres à la surface de la pièce, comme le montre la figure 2-f.

(7) Autres types de marteaux :

En fonction des besoins spécifiques du processus de martelage, la tête du marteau peut prendre différentes formes, telles que des marteaux en caoutchouc, en bois ou en cuivre, comme le montre la figure 2-g.

Fig.2 Marteau

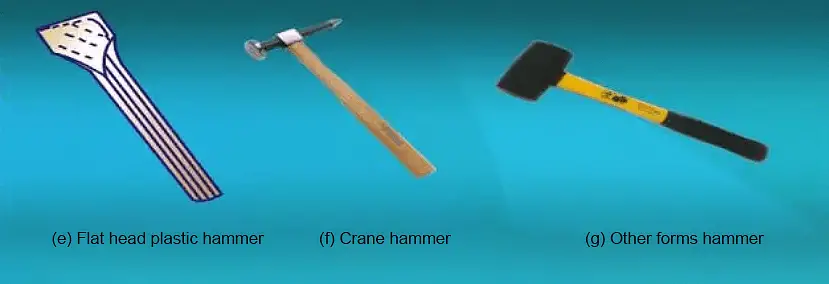

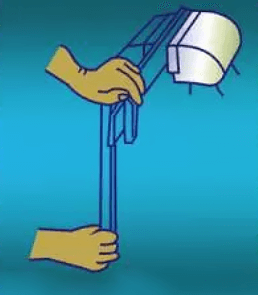

L'utilisation correcte du marteau à main est illustrée à la figure 3.

Fig.3 Utilisation correcte du marteau à main

Le redressement manuel s'effectue à l'aide d'outils tels qu'un marteau, une plaque plate, une enclume de perçage ou un étau. Les méthodes de redressage manuel les plus courantes sont la méthode d'extension, la méthode de torsion, la méthode de flexion et la méthode d'étirement.

Méthode d'extension

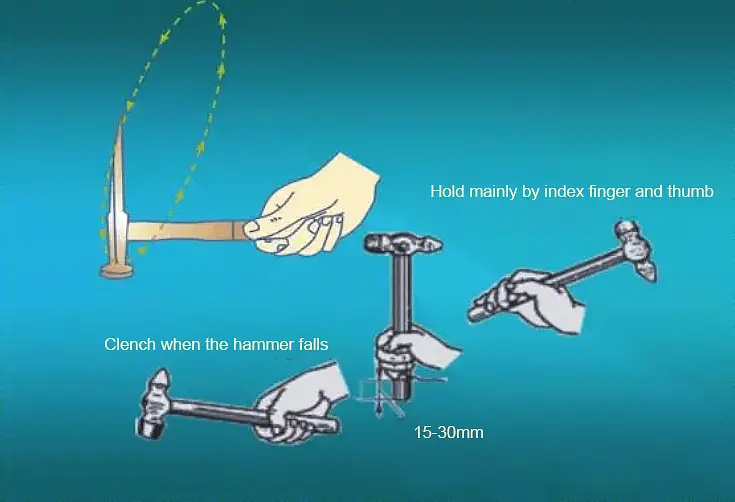

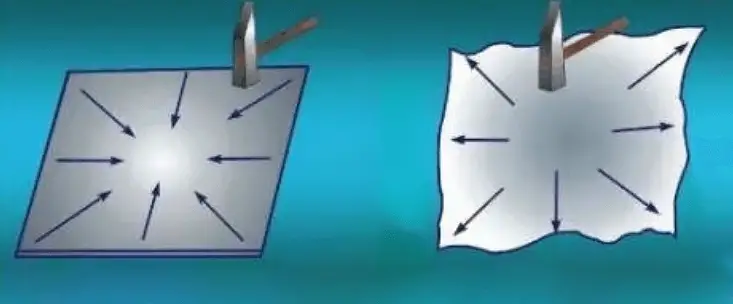

La méthode d'extension est principalement utilisée lorsque le milieu de la tôle est convexe et que les bords sont ondulés ou déformés, comme le montre la figure 4.

Figure 4 Méthode d'étirement pour redresser des plaques métalliques minces

Méthode de torsion

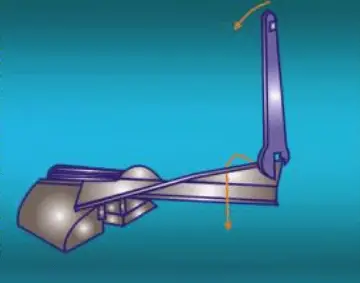

La méthode de torsion est utilisée pour corriger la déformation des bandes. Pour ce faire, les bandes sont maintenues dans un étau et ramenées à leur forme initiale à l'aide d'une clé, comme le montre la figure 5.

Fig.5 Torsion de la bande de redressement

Méthode de pliage

La méthode de pliage est utilisée pour redresser diverses barres et bandes pliées dans le sens de la largeur.

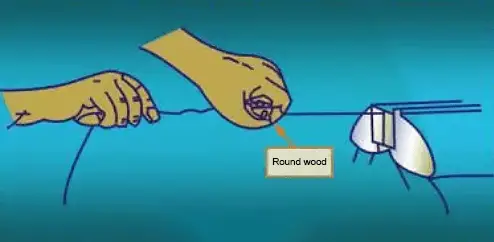

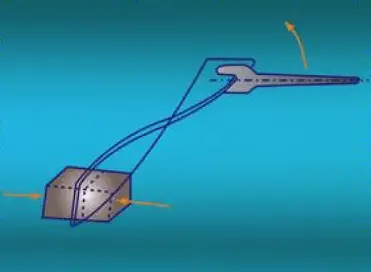

Méthode d'étirement

La méthode d'étirement est utilisée pour corriger une variété de fils minces, comme le montre la figure 6.

Fig.6 Redressement par étirement de matériaux droits

Redressement de la surface bombée :

Redressement de la chaîne de lisière :

Figure 7

Redressement de la chaîne diagonale

Étape 1 : Placez la tôle déformée sur la plate-forme et tenez la tôle de la main gauche et le marteau de la main droite.

Étape 2 : Commencez à taper le long de la ligne diagonale non effilée, puis étendez-la des deux côtés afin d'étirer et de corriger la feuille, comme le montre la figure 8.

Étape 3 : Une fois que la feuille a été en grande partie corrigée, utilisez un marteau en bois pour effectuer une dernière frappe d'ajustement afin de vous assurer que l'ensemble du tissu est étiré de manière uniforme.

Pattage et poussage Redressage de la tôle

Comme le montre la figure 9, utilisez un clapet (en fer) pour taper sur la feuille afin de raccourcir la partie saillante et d'étirer la partie tendue sous l'effet de la pression, ce qui permet d'atteindre l'objectif de redressement.

Fig.8 Redressement du gauchissement diagonal

Fig.9 : Dressage de la tôle par patinage et par poussée

Redressement des courbures convexes déformées

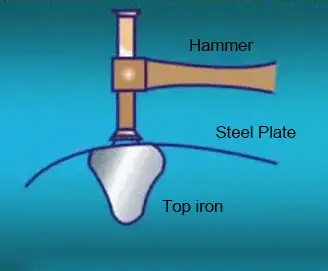

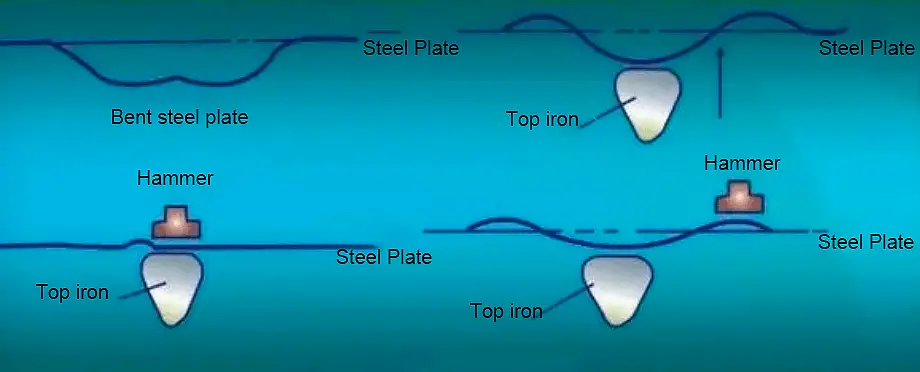

Comme le montre la figure 10, le marteau doit d'abord être aligné sur le centre du fer supérieur, puis le processus de redressement est effectué à l'aide du marteau.

Fig.10 Redressement de la déformation d'une courbe convexe

La main qui tient le marteau ne doit pas être trop serrée et doit plutôt s'appuyer sur le poignet pour exercer sa force. La vitesse de percussion doit être d'environ 100 coups par minute.

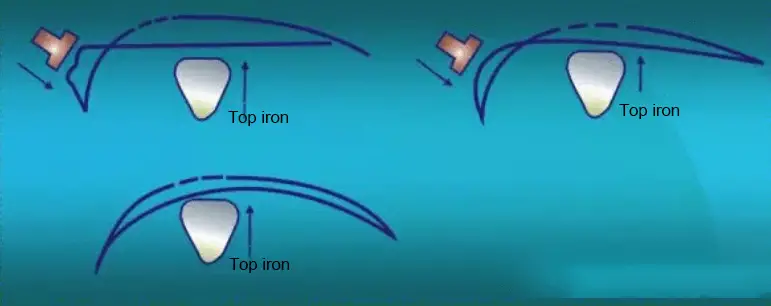

Redressement de l'évasement d'une surface concave

Comme le montre la figure 11, le fer à béton doit être positionné légèrement au-dessus du point de martelage, qui est la partie surélevée de la surface irrégulière.

Fig.11 Redressement de l'évasement d'une surface concave

Cela permet à la plaque d'être soumise à une force entre le fer de tête et le point de martelage.

Redressement d'une grande concavité

Comme le montre la figure 12, la partie centrale de la concavité est d'abord chauffée à l'aide d'un chalumeau jusqu'à ce qu'elle devienne rose vif, puis la partie inférieure de la partie centrale est soulevée à l'aide d'un fer à repasser, ce qui rétablit la concavité d'origine.

Ensuite, le marteau et le fer supérieur sont utilisés ensemble pour égaliser progressivement la partie surélevée, en rétablissant la forme géométrique d'origine.

Figure12 Redressement d'une grande concavité

Redressement des surfaces à grande courbure

Comme le montre la figure 13, pour redresser des pièces présentant une grande courbure de surface (telle qu'une surface convexe élevée), comme une aile, on peut d'abord les chauffer à la flamme, puis les soulever à l'aide d'un fer à repasser et enfin les aplatir à l'aide d'un marteau afin d'obtenir la forme d'origine.

Figure 13 Redressement d'une surface à grande courbure

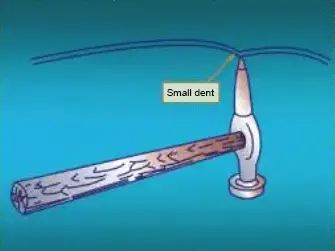

Redressement des petites bosses

① Comme le montre la figure 14, la pointe d'un marteau est utilisée pour aplatir la dépression de l'intérieur vers l'extérieur.

Fig.14 Redressement de petites bosses

②Comme le montre la figure 15, une tige d'écaillage est utilisée pour atteindre l'espace étroit et aplanir la dépression.

Cette méthode est généralement utilisée pour faire levier dans les creux des portes, des ailes arrière et d'autres panneaux de carrosserie fermés.

Fig.15 Utilisez un pied-de-biche pour faire levier sur la dépression.

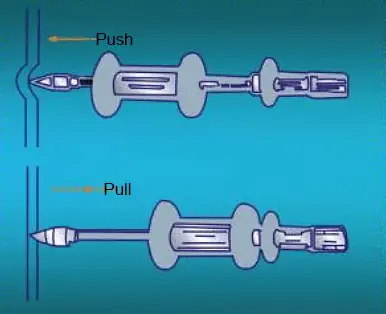

③Comme le montre la figure 16, la dépression est aplatie à l'aide d'un extracteur de dépression.

Fig.16 Utiliser un extracteur pour aplatir la dépression

Il est principalement utilisé pour les panneaux de carrosserie fermés ou les rides inaccessibles par l'arrière.

④ La barre de traction est utilisée pour aplanir la dépression, comme le montre la figure 17, la protubérance est abaissée en frappant et en tirant, et la dépression est relevée.

Fig.17 Utiliser une barre de traction pour aplanir la dépression

Redressement de l'acier plat torsadé

Étape 1 : Maintenez l'acier plat sur l'étau de l'établi.

Étape 2 : Tenez l'autre extrémité de l'acier plat à l'aide d'une clé à tenons, et forcez l'acier plat à se tordre dans le sens inverse de la torsion, comme le montre la figure 18.

Fig.18 Utiliser un étau pour corriger les distorsions

Étape 3 : Une fois la distorsion pratiquement éliminée, peignage est utilisé pour la corriger.

Étape 4∶ Lors du poinçonnage, l'acier plat s'incline, la partie plate repose sur la plate-forme et la partie tordue gauchie dépasse la plate-forme, comme le montre la figure 19.

Fig.19

Étape 5∶Utiliser un marteau pour frapper la partie légèrement déformée vers le haut à l'extérieur de la plate-forme, la distance entre le point de frappe et la plate-forme est d'environ deux fois l'épaisseur de la tôle, et déplacer l'acier plat vers la plate-forme tout en frappant.

Étape 6 : Tourner à 180° et répéter le même martelage jusqu'à ce que la situation soit corrigée.

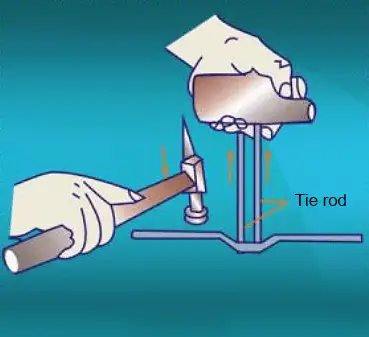

Déformation et redressement d'une cornière en acier (figure 20)

Fig.20 Déformation de l'acier angulaire

Étape 1 : Placer la partie extérieure angle de courbure et la cornière intérieure sur le nœud cylindrique en fer ou la plate-forme à trous.

Étape 2 : Pliez l'angle vers l'extérieur, poinçonnez les bords des deux côtés de l'angle droit, poinçonnez à partir du bord, comme le montre la figure 21(a).

Pour l'angle de courbure intérieur, il doit battre les racines des deux côtés de l'angle droit, comme le montre la figure 21(b).

Fig.21 Redressement d'une cornière en acier

Étape 3 : Fixez une extrémité de l'angle tordu à un étau.

Étape 4 : Tenez le côté droit de l'autre extrémité de la cornière à l'aide d'une clé plate et forcez la cornière à se tordre dans la direction opposée et à dépasser légèrement l'état normal de la cornière, comme le montre la figure 22.

Fig.22 Redressement de la distorsion de l'acier angulaire

Étape 5 : Répétez l'opération plusieurs fois afin d'éliminer la déformation de la cornière.

Redressement de l'acier rond Déformation

Comme le montre la figure 23, l'acier rond est en grande partie plié et déformé, et le redressage ne consiste qu'à placer l'acier rond sur la plate-forme de manière à ce que les protubérances soient vers le haut.

Fig.23 Déformation du redressage d'un acier rond

Utilisez un marteau intermédiaire approprié pour placer les protubérances rondes en acier, puis frappez le sommet du marteau intermédiaire pour corriger.

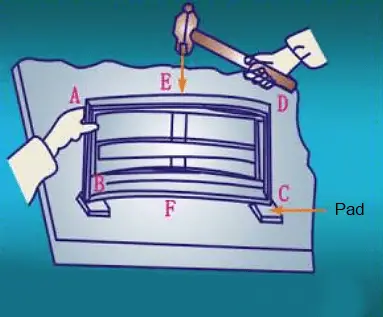

Redressement du cadre rectangulaire

méthode de redressage : Une pièce rectangulaire soudée est illustrée à la figure 24,

Fig.24 Redressement d'un cadre rectangulaire

Lorsque les côtés AD et BC du cadre présentent tous deux une flexion, le cadre peut être placé sur la plate-forme avec le rebord extérieur AD orienté vers le haut. Les deux extrémités du côté BC sont amorties et le point surélevé E est battu. Si les quatre côtés sont légèrement courbés, le cadre peut être poinçonné vers l'extérieur ou vers l'intérieur, respectivement.

Pour les petites erreurs de taille, le cadre peut être placé et l'extrémité du côté le plus long battu pour raccourcir la longueur totale.

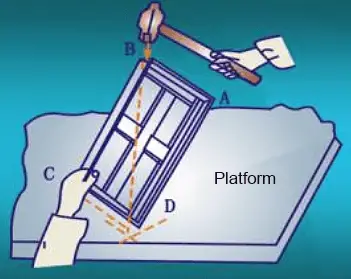

Si les angles B et D sont inférieurs à 90 degrés, la méthode illustrée à la figure 25 peut être utilisée pour marteler le point B afin de l'élargir.

Fig.25

Le redressage manuel prend beaucoup de temps et nécessite une main-d'œuvre importante, ce qui fait qu'il ne convient que pour les petites pièces. Pour les pièces plus grandes, des machines spécialisées sont utilisées pour le redressage.

Le redressage mécanique est effectué à l'aide d'une machine à redresser qui plie la plaque d'acier plusieurs fois, ce qui a pour effet d'égaliser les fibres inégales de la plaque d'acier et, en fin de compte, d'atteindre l'objectif du redressage.

(1) Me redressement mécanique de la tôle pièces

Exigences de fonctionnement :

Étapes de l'opération :

(1) Nivellement mécanique des tôles :

Méthode de mise à niveau : Comme le montre la figure 26, réglez l'écart entre les rouleaux pour qu'il corresponde à l'épaisseur de la plaque.

Notez que la qualité du redressage dépend de la précision des rouleaux.

Figure 26 Nivellement mécanique de la tôle

(2) Laminage de pièces préformées

Méthode du roulement: Comme le montre la figure 27, remplacez d'abord les rouleaux situés sous la pièce par des rouleaux dont la courbure est légèrement inférieure à celle des rouleaux situés au-dessus de la pièce.

Ensuite, soulevez le rouleau inférieur à l'aide d'un dispositif de dégagement rapide et placez la pièce entre les rouleaux. Réglez la pression du rouleau inférieur de manière à ce que la pièce puisse glisser entre les rouleaux sous une pression modérée.

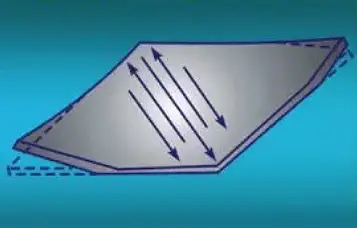

Figure 27 Roulage de pièces préformées

Remarques : Veillez à ce que la pièce soit entièrement roulée pour éviter tout allongement localisé. Utilisez un gabarit pour contrôler en permanence la courbure de la pièce. Après avoir laminé les pièces de tôle dans une direction, la pièce doit être tournée de 90 degrés. En répétant ce processus, les lignes de laminage croiseront la direction d'origine, comme le montre la figure 28.

Fig.28

Méthode de laminage pour les rides d'ondulation des tôles plates laminées :

Comme l'illustre la figure 29, la direction du mouvement de la plaque métallique pendant le laminage doit être diagonale par rapport à sa direction de mouvement initiale. Maintenez une pression constante et déplacez-vous régulièrement pour éviter la formation de nouvelles ondulations.

Fig.29

(4) Méthode de formage pour les grandes tôles

Méthode de formage : Comme le montre la figure 30, deux personnes doivent tenir la pièce pendant le laminage des grandes pièces de tôle, en fonction des exigences de la pièce. Ensuite, la pièce doit être déplacée vers l'avant et vers l'arrière sur la machine. machine à roulercomme décrit précédemment.

Figure 30 Méthode de formage des grandes pièces de tôle

Le redressage à la flamme est une méthode de correction de la déformation de l'acier par chauffage local à la flamme. Ce procédé tire parti de la propriété des matériaux métalliques de se dilater et de se contracter en fonction des changements de température. En chauffant une zone spécifique avec une flamme, la nouvelle déformation peut être utilisée pour corriger la déformation d'origine.

1. Position de chauffe, taux d'énergie de la flamme et redressement

L'efficacité du redressement à la flamme dépend principalement de l'emplacement du chauffage et du taux d'énergie de la flamme. Différentes positions de chauffage peuvent corriger les déformations dans différentes directions. Cependant, si l'emplacement est mal choisi, il peut non seulement ne pas corriger la déformation, mais aussi la rendre plus complexe et plus grave.

2. Méthode de chauffage

(1) Chauffage par points : La zone chauffée est de forme circulaire avec une certaine plage de diamètre, c'est pourquoi on parle de chauffage ponctuel, comme le montre la figure 31a.

(2) Chauffage linéaire : La zone chauffée est linéaire à l'intérieur d'une plage spécifique, c'est pourquoi on parle de chauffage linéaire, comme l'illustre la figure 31b.

(3) Chauffage triangulaire : La méthode de chauffage où la zone chauffée est triangulaire est appelée chauffage triangulaire, comme le montre la figure 31c.

Fig.31 Méthode de chauffage

3. Opération de redressement de la flamme

Redressement à la flamme d'une pièce convexe centrale :

Étape 1 : Placez la tôle sur la plate-forme et fixez-la à l'aide de clips sur le pourtour.

Étape 2 : chauffer la zone convexe à l'aide d'un chauffage ponctuel, comme illustré à la figure 32(a). Il est également possible d'utiliser un chauffage linéaire, comme illustré à la figure 32(b).

Étape 3 : Une fois les clips redressés, frappez-les horizontalement à l'aide d'un marteau pour les dégager et retirer la tôle.

Fig.32 Redressement à la flamme de la pièce centrale convexe

Redressement à la flamme de pièces à bords ondulés :

Étape 1 : Fixez la tôle à la plate-forme sur trois côtés à l'aide de pinces, en laissant le côté présentant la déformation ondulatoire concentrée sans pinces, comme le montre la figure 33.

Étape 2 : chauffez la planche de manière linéaire, en commençant par la zone plate des deux côtés de la convexité et en remontant progressivement jusqu'à la convexité, comme indiqué par les flèches dans la figure 33.

Explication :

La longueur de la ligne chauffante doit être de 1/3 à 1/2 de la largeur de la planche, et la distance entre les lignes chauffantes doit être ajustée en fonction de la hauteur du renflement. La distance entre les lignes chauffantes doit être ajustée en fonction de la hauteur du renflement. Les renflements plus élevés doivent être plus rapprochés, généralement de 20 à 50 mm.

Si le premier chauffage entraîne des irrégularités, répétez le processus de redressement avec un deuxième chauffage, en décalant la position de la ligne de chauffage par rapport à la première.

Figure 33 Redressement à la flamme de pièces à bords ondulés