Avez-vous déjà réfléchi à ce qui maintient les lampadaires qui nous guident vers notre domicile ? Dans ce blog, nous allons explorer le monde fascinant des poteaux d'éclairage, de leurs matériaux et normes au processus de production complexe. Préparez-vous à découvrir la colonne vertébrale cachée de nos paysages urbains !

Si l'on dit que le café est accompagné de son sucre en cube, le lampadaire est accompagné de son mât. Le mât, élément essentiel du système d'éclairage public, est souvent négligé alors que l'attention des gens se porte sur la luminosité du luminaire. Aujourd'hui, je vais vous raconter l'histoire du mât d'éclairage.

Examinons tout d'abord les normes et les considérations à appliquer aux poteaux d'éclairage public :

1. Choix des matériaux : Les poteaux d'éclairage sont généralement fabriqués en acier, en aluminium ou en matériaux composites. Chaque matériau présente des avantages en termes de solidité, de poids, de résistance à la corrosion et de rentabilité. Par exemple, les poteaux en acier offrent une résistance et une durabilité élevées, tandis que les poteaux en aluminium offrent une excellente résistance à la corrosion et sont plus légers.

2. Hauteur et capacité de charge : La hauteur du mât est déterminée par des facteurs tels que la largeur de la route, les niveaux d'éclairage requis et les réglementations locales. Les poteaux doivent être conçus pour supporter le poids du luminaire et résister aux charges environnementales telles que le vent et l'accumulation de glace. Les calculs structurels sont essentiels pour garantir la stabilité et la sécurité du mât.

3. Finition et protection contre la corrosion : Selon le matériau de base, les poteaux peuvent nécessiter une galvanisation, un revêtement en poudre ou une anodisation pour les protéger contre la corrosion et en améliorer l'esthétique. La finition doit être conforme aux normes ASTM ou équivalentes en matière de durabilité et de résistance aux intempéries.

4. Considérations relatives à la conception : Les poteaux doivent comporter des caractéristiques telles que des trous de main pour l'accès à l'électricité, des modèles de boulons d'ancrage pour une fixation sûre et des systèmes de gestion des câbles. La conception doit également tenir compte de la facilité d'entretien et de remplacement des composants.

5. Conformité aux normes : Les poteaux d'éclairage doivent être conformes à diverses normes industrielles, y compris, mais sans s'y limiter :

6. Facteurs environnementaux : Des considérations telles que le calcul de la charge du vent, l'activité sismique et les conditions météorologiques extrêmes doivent être prises en compte dans la conception des poteaux et le choix des matériaux.

7. Esthétique : Bien que la fonctionnalité soit primordiale, l'attrait visuel des poteaux d'éclairage contribue au paysage urbain dans son ensemble. Des éléments de conception tels que des fûts effilés, des bases décoratives ou des finitions architecturales peuvent être incorporés pour améliorer l'environnement urbain.

Hauteur du mât de lumière :

Les ingénieurs éclairagistes professionnels réalisent des études complètes du site et des analyses photométriques pour déterminer la hauteur optimale des poteaux. Les facteurs pris en compte comprennent le rendement lumineux du luminaire à LED, l'angle de rayonnement, les niveaux d'éclairement requis, les rapports d'uniformité et la couverture de la zone. Un logiciel de conception d'éclairage avancé est souvent utilisé pour simuler divers scénarios et garantir la conformité aux normes d'éclairage.

Scénario d'application : Bien que les lampes de jardin à énergie solaire soient populaires dans les zones pittoresques, la hauteur de leurs poteaux est soigneusement calculée en fonction des besoins d'éclairage spécifiques, de l'esthétique et de l'impact sur l'environnement. Les hauteurs inférieures sont souvent préférées pour maintenir une échelle humaine et minimiser la pollution lumineuse, mais elles doivent toujours fournir un éclairage fonctionnel adéquat.

Matériau du mât d'éclairage :

L'acier à haute résistance reste le premier choix pour les applications routières en raison de sa durabilité, de sa capacité de charge et de sa capacité à résister aux contraintes environnementales. Dans les zones panoramiques, les matériaux sont choisis en fonction de l'équilibre entre l'intégrité structurelle, l'esthétique et les exigences spécifiques du site. Les options peuvent inclure l'aluminium pour sa résistance à la corrosion et sa légèreté, ou les matériaux composites pour leur polyvalence et leur faible besoin d'entretien.

Ces normes sont issues de réglementations industrielles rigoureuses (telles que les directives AASHTO, ASTM et IES), de recherches approfondies sur la technologie de l'éclairage et la science des matériaux, ainsi que de l'expertise cumulée des fabricants, affinée par des années d'expérience sur le terrain et d'analyse des données de performance.

Remarque : si la sécurité est primordiale dans le choix des mâts d'éclairage, une approche globale tenant compte de l'intégrité structurelle, de la longévité, de la maintenabilité, de l'efficacité énergétique et de l'impact sur l'environnement est essentielle pour une conception et une installation optimales.

Les poteaux d'éclairage peuvent être divisés en poteaux d'éclairage en fer, poteaux d'éclairage en PRFV, poteaux d'éclairage en ciment et poteaux d'éclairage en alliage d'aluminium en fonction de leurs matériaux.

Les avantages de la poteau d'éclairage en fer

Les disles avantages de poteau d'éclairage en fer

Les avantages des poteaux d'éclairage en PRFV :

Inconvénients des poteaux d'éclairage en PRFV :

Avantages des poteaux d'éclairage en ciment :

Inconvénients des poteaux d'éclairage en ciment :

Avantages du poteau en aluminium :

Inconvénients des poteaux en alliage d'aluminium :

Comparés aux poteaux en fer, les poteaux en alliage d'aluminium sont moins résistants, mais ils peuvent atteindre les normes T6 grâce à un traitement post-chauffage.

En raison de leurs nombreux avantages et de leur supériorité par rapport à d'autres matériaux, les poteaux en alliage d'aluminium sont largement utilisés dans les pays développés tels que l'Europe et l'Amérique.

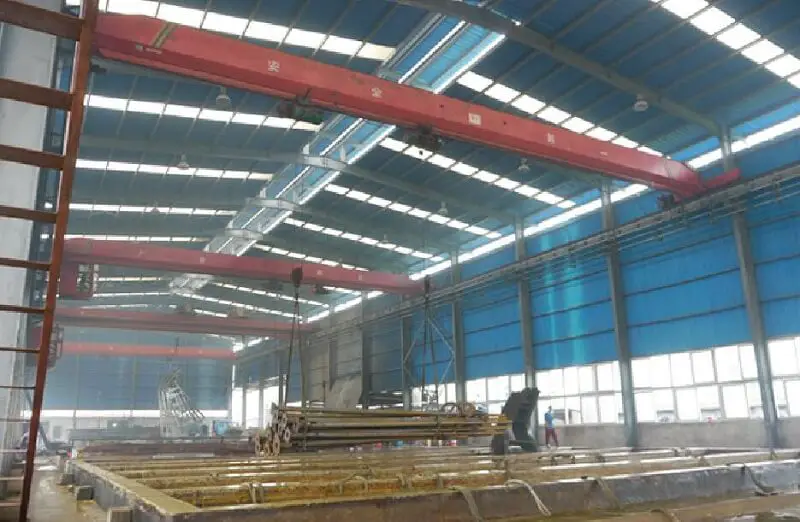

Maintenant que nous connaissons les normes, voyons comment sont fabriqués les poteaux d'éclairage !

Le processus de découpe comprend plusieurs coupes automatiques au plasma, produisant de fines incisions d'une largeur maximale de 1 mm, créant ainsi des conditions favorables pour les processus ultérieurs.

Avant la coupe, l'inclinaison de la refendeuse et le nombre d'heures de travail nécessaires sont déterminés. taille de coupe sont ajustés. La position du tôle d'acier est déterminée afin de maximiser la quantité de matière restante pouvant être utilisée.

La dimension de la longueur est assurée pendant le déroulage, et la dimension de la largeur du fond ne doit pas être supérieure à 2 mm. La tolérance pour la taille de coupe est positive pour chaque section du poteau d'éclairage, généralement de 0 à 2 mm, avec une tolérance négative pour la petite tête. Après avoir ajusté la taille, la coupe est réalisée à l'aide d'une machine à couper les bandes et d'une machine à couper automatique.

En ce qui concerne l'équipement, il est important d'inspecter le fonctionnement de l'équipement de cisaillement à rouleaux pendant le déchargement du matériel et d'enlever tous les débris de la voie pour s'assurer que l'équipement est en bon état de fonctionnement.

Une CNC de 12 mètres presse plieuse hydraulique est utilisé pour le formage, avec une grande précision de contrôle et une belle forme pour le mât de la lampe. Les rondeur ne doit pas dépasser 1 mm, ce qui donne un aspect lisse et permet de former plus de 12 mètres en une seule fois.

Le processus de formage est une étape cruciale et doit être réalisé à l'aide d'une machine à commande numérique. presse hydraulique machine à freiner.

Par rapport aux cintreuses traditionnelles, la Cintrage CNC offre une précision et une rapidité accrues, avec la possibilité d'effectuer un évitement automatique et un calcul d'angle direct.

Par conséquent, l'utilisation de a CNC Pour l'étape de formage, il est préférable d'utiliser, dans la mesure du possible, une cintreuse.

Le cintrage est l'étape la plus critique de la production des mâts d'éclairage, car la qualité du cintrage a un impact direct sur la qualité du mât d'éclairage et ne peut pas être réparée après le cintrage.

Les points suivants requièrent une attention particulière :

Avant le pliage : S'assurer que la tôle est exempte de scories afin d'éviter l'écrasement du moule lors du pliage.

Vérifier la longueur, la largeur et la rectitude de la tôle, avec une exigence de rectitude de ≤1/1000. Si la rectitude ne répond pas à l'exigence, elle doit être corrigée, en particulier pour les tiges polygonales qui doivent être droites.

Augmenter la profondeur de pliage de la machine pour déterminer la position de la feuille.

Marquez correctement la feuille, avec une tolérance d'erreur de ≤ ±1mm.

Alignez correctement la feuille et pliez-la avec précision pour minimiser le joint du tuyau, en veillant à ce que la différence de hauteur entre les deux côtés ne soit pas supérieure à 5 mm.

Les processus de soudage est réalisée à l'aide d'une machine de fermeture automatique CNC, ce qui permet d'obtenir une surface uniforme avec le cordon de soudure formé en une seule fois.

Ce dispositif combine les fonctions de fermeture et de soudage, ce qui permet de résoudre les problèmes traditionnels d'intégrité des soudures droites causés par soudage par points.

Droit Le soudage des joints est sur le joint du tuyau plié pendant le processus de soudage.

Comme il s'agit d'un arc automatique processus de soudageLe soudeur doit faire preuve de diligence dans l'exercice de ses responsabilités.

Lors du soudage, il est important d'ajuster la position de soudage afin de garantir une soudure droite.

La réparation et le meulage consistent à corriger les défauts éventuels de l'ébauche de tube après le soudage automatique.

La personne chargée des réparations doit inspecter minutieusement chaque poteau et identifier les défauts qui doivent être réparés.

Une fois le soudage de réparation terminé, on procède au meulage.

Le joint réparé doit être similaire à l'aspect de la soudure automatique.

Tout au long du processus de production, la mise en forme intervient à deux reprises.

La première fois, c'est après l'achèvement de l'étude longitudinale. soudage des joints du poteau d'éclairage, ce qui permet de garantir la précision de la soudure et l'uniformité de l'aspect du lot de poteaux d'éclairage.

Le deuxième façonnage est effectué après la galvanisation et avant la pulvérisation afin d'éliminer la déformation du poteau d'éclairage causée par la contrainte thermique lors de la galvanisation à chaud.

Le produit fini doit avoir une rectitude ne dépassant pas 1‰ et une différence de longueur totale ne dépassant pas 5 mm.

Le processus de mise en forme comprend le redressement du mât, l'arrondissement des deux extrémités du mât vierge et l'ajustement de la dimension diagonale polygonale.

La tolérance générale est de <±2mm, et l'erreur de rectitude du poteau vierge ne doit pas dépasser ≤±1,5/1000.

Le processus d'aplanissement de la face frontale consiste à lisser les deux extrémités du tube cintré pour s'assurer que la buse est perpendiculaire à la ligne centrale et qu'il n'y a pas d'irrégularité dans l'angle ou la hauteur.

Après l'aplanissement, la face frontale est polie.

La clé du soudage par points de la bride inférieure et de la plaque nervurée est de s'assurer que la bride inférieure est perpendiculaire à la ligne centrale droite du lampadaire, que la plaque nervurée est perpendiculaire à la bride inférieure et qu'elle est à plat par rapport à l'axe droit du lampadaire.

Dans ce processus, il faut à la fois faire preuve d'audace et de prudence.

Il faut d'abord déterminer la direction de la porte en se référant au dessin, puis la positionner selon les dimensions spécifiées.

Ces dimensions comprennent le haut et le bas, la gauche et la droite, ainsi que la taille du cadre de la porte.

Des précautions doivent être prises pendant découpe au plasma pour assurer une ligne de coupe droite, et le panneau de porte et le poteau d'éclairage doivent être soudés en conséquence.

Lors du soudage d'une bande de porte de 40 mm de large, il est important de redresser la position projetée de 8 à 10 mm, en particulier lors du soudage par points. La barre de porte doit être proche du poteau d'éclairage et la soudure doit être sûre.

Le soudage de la bande électrique et de la base de la serrure est déterminé selon le dessin.

La base de la serrure doit être soudée au milieu de la porte avec une tolérance d'erreur de ≤ ±2mm, et doit être de niveau et ne pas dépasser la hauteur du poteau d'éclairage.

Le processus de fourche de pliage présente les mêmes caractéristiques que le processus d'ouverture de porte et nécessite à la fois de l'audace et de la prudence.

Premièrement, il convient de prêter attention à la direction de la porte, deuxièmement au point de départ, troisièmement à l'angle de la fourche et à la vitesse de traction.

Éviter le clignotement pour garantir un rendement de 100%.

La qualité de la galvanisation a un impact direct sur la qualité du poteau d'éclairage.

Après la galvanisation, la surface doit être lisse et de couleur uniforme.

Il ne doit pas y avoir d'affaissement. Si un poteau d'éclairage présente un affaissement important, il doit être re-galvanisé.

Inspection avant la galvanisation

Avant la galvanisation, la surface du poteau d'éclairage est minutieusement contrôlée pour vérifier qu'il n'y a pas de résidus de peinture ou de soudure et, si c'est le cas, elle doit être nettoyée.

La surface du poteau d'éclairage doit subir un traitement de dégraissage nécessaire.

Il doit être immergé dans la solution de dégraissage pendant 15 à 30 minutes pour enlever l'huile, puis nettoyé dans le bassin de lavage plus de deux fois.

La surface du poteau d'éclairage doit être nettoyée de la couche d'oxyde.

Il doit être immergé dans de l'acide chlorhydrique pendant 20 à 40 minutes pour éliminer la couche d'oxyde.

Si la surface présente une couche d'oxyde localisée, elle doit être traitée avec un outil, puis décapée pendant 15 minutes.

Après le décapage, les ions acides présents sur la surface du poteau doivent être éliminés dans la cuve de nettoyage, et le poteau doit être nettoyé plus de deux fois.

Additif de zinc

Une fois le nettoyage du mât terminé, celui-ci doit subir un traitement au zinc dans le bain d'assistance au zinc, avec une température contrôlée à 60-70°C pendant 3 minutes.

Les ingrédients contribuant à la teneur en zinc doivent être analysés toutes les 4 heures.

Galvanisation

Après refroidissement à l'eau, pour éviter la formation de rouille blanche (oxyde de zinc) sur la surface galvanisée, un traitement à l'acide chromique doit être appliqué sur la surface galvanisée.

Il en résulte un liquide de passivation jaune sur la surface, qui s'estompe naturellement après exposition à la pluie.

La pulvérisation a pour but d'embellir et de prévenir la corrosion.

Polissage

La surface de la tige galvanisée doit être polie à l'aide d'un disque de polissage afin de s'assurer que la surface de la tige légère est lisse et plate.

Redresser

Le poteau lumineux poli doit être redressé et son embouchure doit être formée. La rectitude du mât doit être de 1/1000.

Les exigences en matière de calibre sont les suivantes : petite tige ≤ ± 1mm ; tige haute ≤ ± 2mm.

Les exigences suivantes doivent être respectées :

(1) Respecter strictement les exigences du processus de pulvérisation de plastique après la galvanisation.

Une technologie de pulvérisation doit être appliquée au corps de la tige avant la pulvérisation pour augmenter l'adhérence sans endommager la couche galvanisée à chaud.

(2) Contrôler rigoureusement le temps et la température de durcissement pour s'assurer que la couche de plastique est uniforme, lisse et exempte de pores.

(1) La porte de distribution de l'électricité est coupée par un Machine de découpe plasma CNCqui offre une grande précision et une coupe précise, et qui est intégré au corps de la tige.

(2) Il y a un dispositif de mise à la terre et un fil de mise à la terre à l'intérieur de la porte polaire.

Après la galvanisation de tous les panneaux de porte, le traitement comprend l'accrochage du zinc, l'étanchéité du zinc et le stockage du zinc dans le trou de serrure.

Quand forage pour les trous de vis, la perceuse électrique doit être perpendiculaire au panneau de la porte, avec des espaces égaux autour du panneau de la porte, et le panneau de la porte doit être plat.

Une fois les vis fixées, le panneau de la porte ne doit pas être lâche et le support doit être solide pour éviter qu'il ne tombe pendant le transport.

Poudre plastique pulvérisée : le poteau d'éclairage avec la porte est placé dans la salle de pulvérisation et la poudre plastique est pulvérisée selon le plan de production. Elle est ensuite transférée dans la salle de séchage. La température et le temps de séjour dans la salle de séchage doivent être strictement conformes aux exigences de la poudre plastique afin de garantir le respect des exigences en matière d'adhérence et de finition de la poudre.

Le processus de production des poteaux d'éclairage public est le suivant :

Les contrôles en usine sont effectués par des inspecteurs qualité qui contrôlent chaque article un par un en fonction des articles testés pour les poteaux d'éclairage. Les inspecteurs doivent enregistrer et archiver leurs résultats en même temps.

Voici le processus de production des poteaux d'éclairage. Avez-vous acquis une nouvelle compréhension des poteaux d'éclairage public ?

Enfin, je voudrais vous rappeler que, lors du choix d'un mât pour l'éclairage public, il est important de tenir compte des conditions spécifiques de l'emplacement. Des positions différentes peuvent nécessiter des poteaux d'éclairage avec des spécifications différentes, dans le but d'obtenir l'éclairage le plus efficace tout en minimisant les coûts.

Si vous souhaitez acheter l'équipement nécessaire à la construction d'une ligne de production de poteaux d'éclairage, n'hésitez pas à nous contacter. contactez-nous pour obtenir un devis.