La structure d'une matrice de pliage varie en fonction des caractéristiques de la pièce pliée (forme, taille, niveau de précision, etc.) et du volume de production. La complexité varie et il existe de nombreuses formes. Nous ne présentons ici que brièvement quelques structures courantes de matrices de pliage. 1. Matrice de cintrage en V Il existe de nombreuses formes de la matrice de cintrage en V couramment utilisée [...]

La structure d'une matrice de pliage varie en fonction des caractéristiques de la pièce pliée (forme, taille, niveau de précision, etc.) et du volume de production. La complexité varie et il existe de nombreuses formes. Nous ne présentons ici que brièvement quelques structures courantes de matrices de pliage.

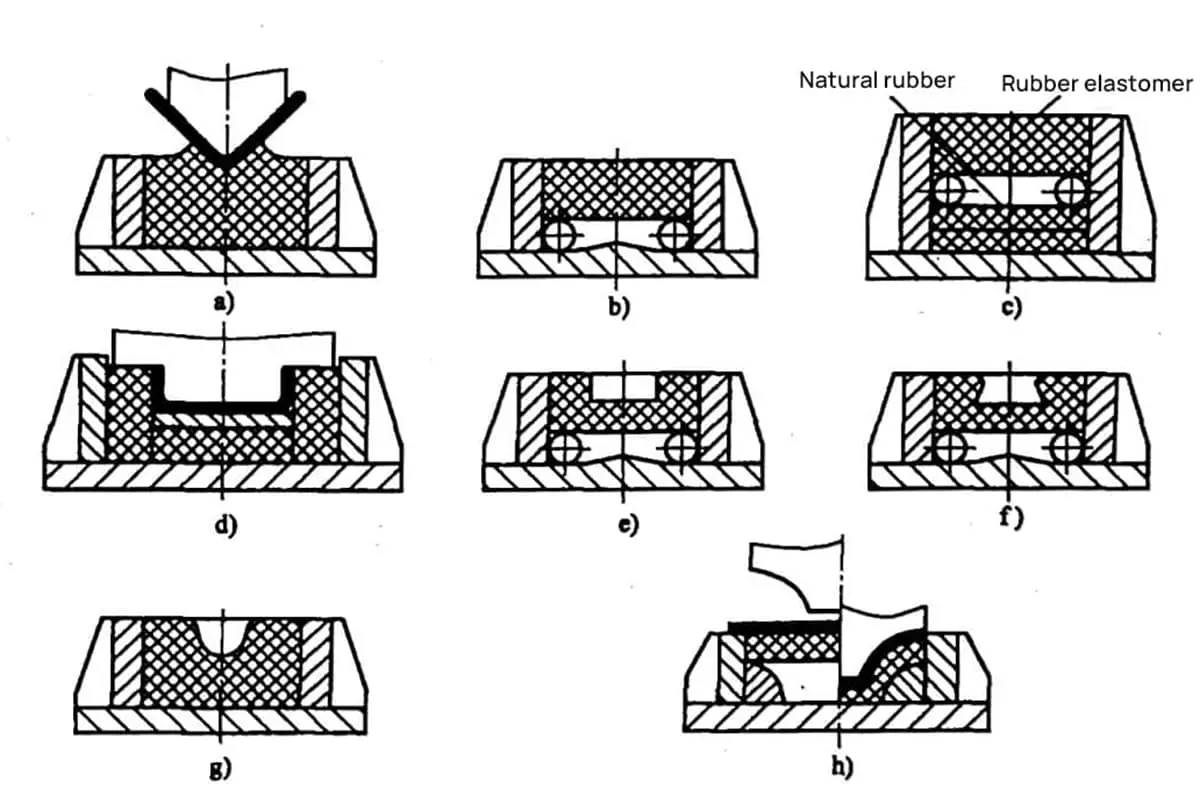

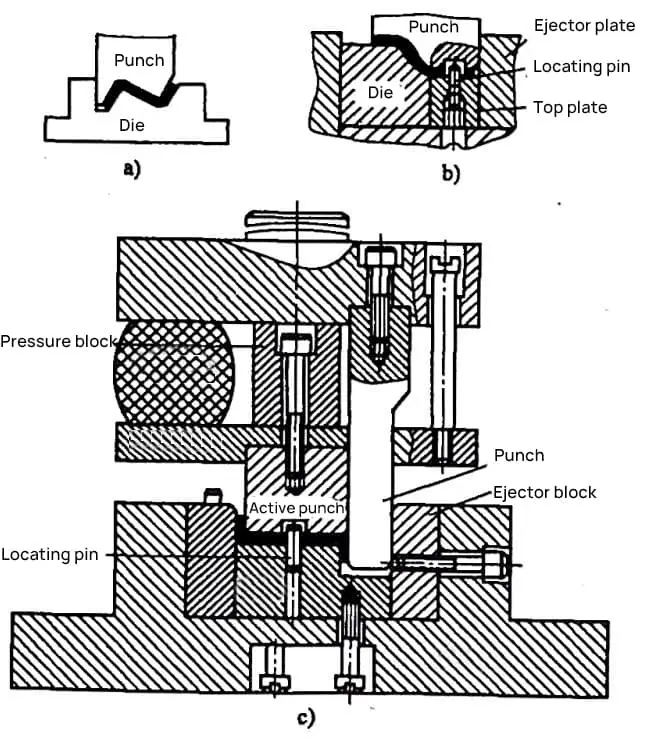

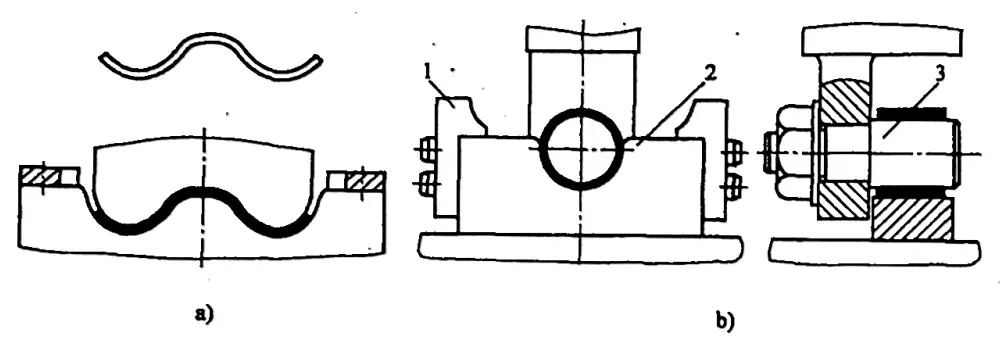

Il existe de nombreuses formes de structures de matrices de pliage en forme de V couramment utilisées, comme le montre la figure 2-23.

1) La structure illustrée à la figure 2-23a est une structure courante de matrice de pliage de pièces en forme de V (ou de L). Elle se caractérise par sa simplicité et sa polyvalence, mais son efficacité et sa précision sont moindres.

2) Les structures illustrées aux figures 2-23b à 2-23d sont des structures de matrices de pliage dotées de broches de positionnement, de tiges d'éjection et de plaques d'éjection en forme de V. Elles ont pour caractéristique d'empêcher le déplacement de la pièce pendant le pliage, ce qui améliore la précision des pièces. Leur caractéristique est qu'elles peuvent empêcher la pièce de se déplacer pendant le pliage, améliorant ainsi la précision des pièces pliées.

3) La structure illustrée à la figure 2-23e est une structure de matrice de pliage dotée de broches de positionnement et d'une plaque d'éjection. Elle peut empêcher efficacement le déplacement de la pièce pendant le pliage, améliorer la précision des pièces pliées et traiter des pièces pliées avec une tolérance de longueur latérale de 0,1.

4) La figure 2-24 montre une structure de matrice de cintrage en forme de V avec une plaque de basculement. Son principe de fonctionnement est le suivant : Les deux parties de la matrice sont reliées par une chaîne de boulettes et insérées dans le pivot des deux piliers, en maintenant le centre vertical et en pliant la pièce avec la matrice. Lorsque le poinçon se rétracte, la matrice bascule et revient à sa position initiale à l'aide de la tige d'éjection du tampon situé en dessous.

Sa caractéristique est la suivante : Pendant la processus de pliageLa pièce de tôle est toujours en contact avec la matrice de retournement, ce qui convient aux opérations de pliage qui ne disposent pas d'une surface d'appui suffisante pour le pressage et qui sont étroites et longues.

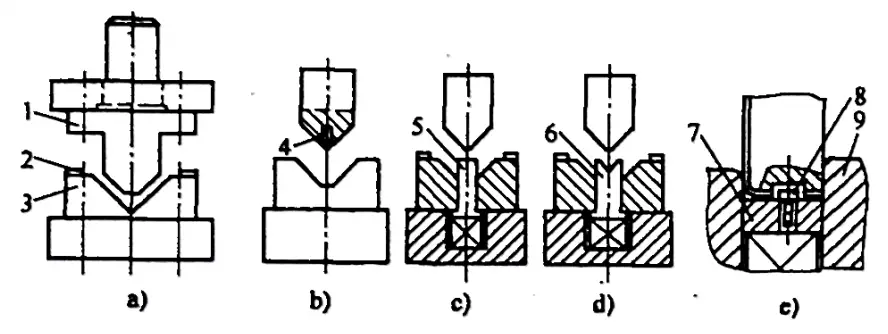

Pour répondre aux diverses exigences des composants en forme de U, les structures de matrices de cintrage couramment adoptées sont illustrées dans les figures 2-25 et 2-26. Une brève présentation de leurs applications et de leurs caractéristiques est fournie ci-dessous.

4) La structure illustrée à la figure 2-25d est utilisée pour les composants dont les exigences dimensionnelles internes sont plus élevées. Lorsque la tolérance sur l'épaisseur du flan est importante, les côtés du poinçon sont transformés en inserts mobiles. Sous l'action du ressort, la largeur du poinçon peut être réglée automatiquement en fonction de l'épaisseur du matériau.

5) La structure illustrée à la figure 2-25 est utilisée pour les composants nécessitant des trous coaxiaux des deux côtés. Les inserts mobiles situés de part et d'autre de la matrice sont munis de goupilles de positionnement pour l'ébauche. Lorsque le poinçon descend, il presse l'ébauche et les inserts mobiles dans la matrice, assurant ainsi la coaxialité des trous des deux côtés.

Lorsque le poinçon remonte, la matrice mobile et la plaque de pression reviennent au sommet de la matrice sous l'action du ressort. L'inconvénient est sa structure complexe et sa difficulté de fabrication.

6) La structure illustrée à la figure 2-25f est destinée aux pièces dont les parois latérales s'amincissent.

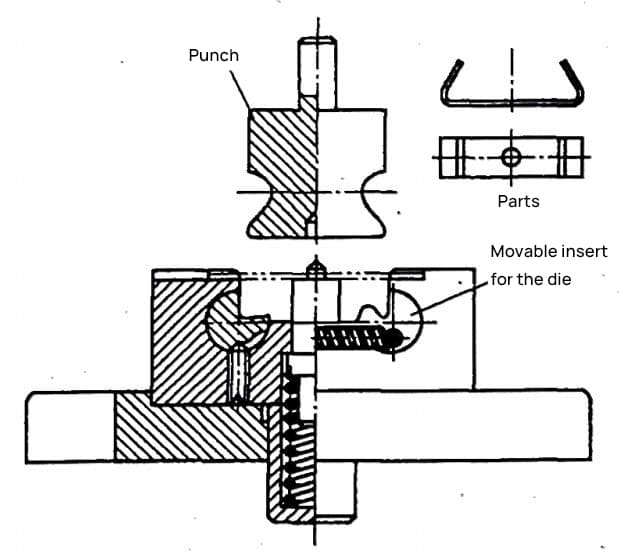

7) La structure illustrée à la figure 2-26 est utilisée pour plier des pièces en forme de U avec des angles φ<90°. Les inserts mobiles situés de part et d'autre de la matrice peuvent tourner à l'intérieur de la cavité. Au cours de l'opération de pliage de la presseLe poinçon plie d'abord l'ébauche en forme de U.

Lorsque le poinçon continue à descendre, les inserts mobiles situés de part et d'autre de la matrice tournent et plient l'ébauche en forme de U jusqu'à l'angle souhaité φ<90°. Lorsque le poinçon remonte, l'insert mobile se réenclenche sous l'action du ressort, et le poinçon entraîne la pièce hors de la matrice, et la pièce est déchargée du poinçon le long de la direction de l'axe Z.

Lecture connexe : Calculateur de force de pliage en V et en U

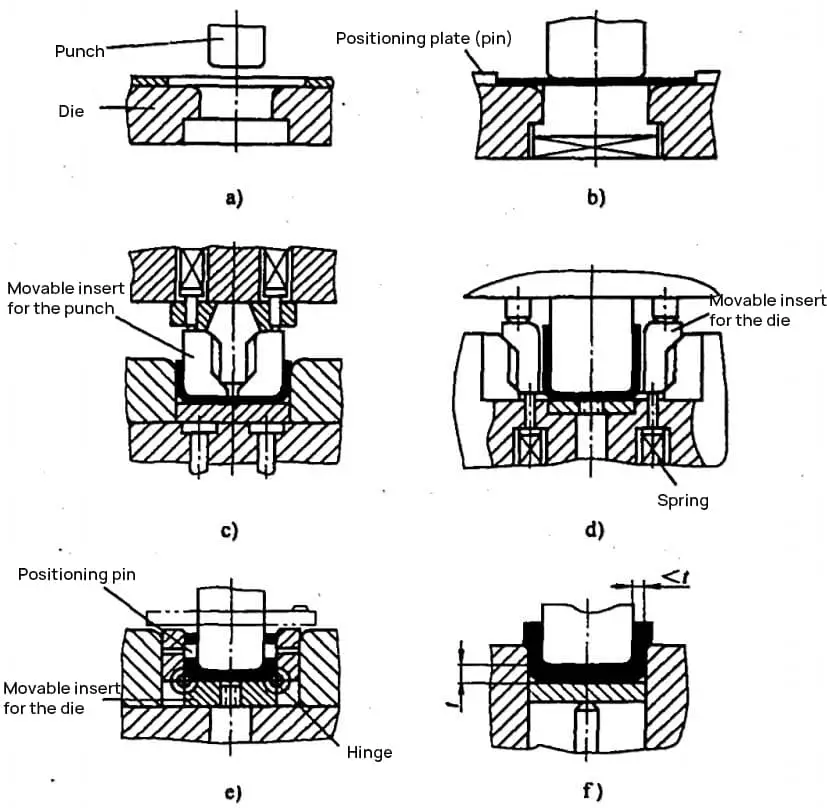

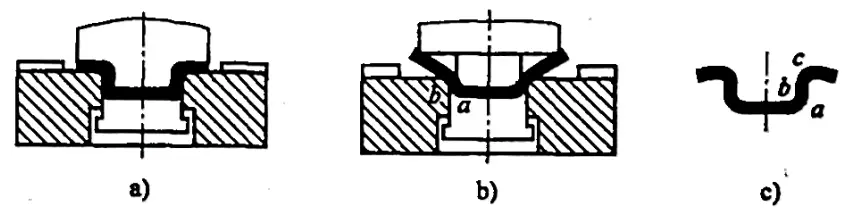

Lorsque la hauteur de marche H est inférieure à 2t<H≤Z (la hauteur minimale du bord de flexion du pli en Z), il est possible d'envisager l'utilisation d'une matrice à étages ou d'une matrice simple et d'une structure de chargement et de déchargement pour mettre le pli en forme par pressage en une seule fois, comme illustré à la figure 2-27.

1) La structure présentée à la figure 2-27a est simple. Toutefois, en l'absence de dispositif de pressage, l'ébauche peut facilement glisser au cours de l'opération de pressage. pliage de la presse. Il ne convient que pour les pièces de faible précision.

2) La figure 2-27b montre un pliage en Z (en escalier). structure du moule avec une plaque supérieure et une goupille de positionnement, qui empêche efficacement l'ébauche de glisser et de se déplacer pendant le processus de pliage à la presse, améliorant ainsi la précision d'usinage des pièces.

3) Avant le début du pliage de la presse dans la structure illustrée à la figure 2-27c, le poinçon mobile et le poinçon sont alignés en haut sous la force d'une feuille de caoutchouc. Lorsque le pliage de la presse commence, le poinçon mobile et la plaque supérieure serrent l'ébauche et, sous l'action de la force de la feuille de caoutchouc (> force du ressort de la plaque supérieure), le poinçon mobile et la plaque supérieure descendent, entraînant le pliage du côté gauche de l'ébauche.

Lorsque la plaque supérieure entre en contact avec la base inférieure du moule, la force de la plaque supérieure augmente, comprimant la feuille de caoutchouc. Le poinçon descend, pliant le côté droit de l'ébauche pour lui donner une forme. Lorsque la base supérieure du moule entre en contact avec le bloc de pression, la pièce est vérifiée et corrigée. Cette structure permet d'obtenir des pièces de haute précision, mais elle est complexe et difficile à fabriquer.

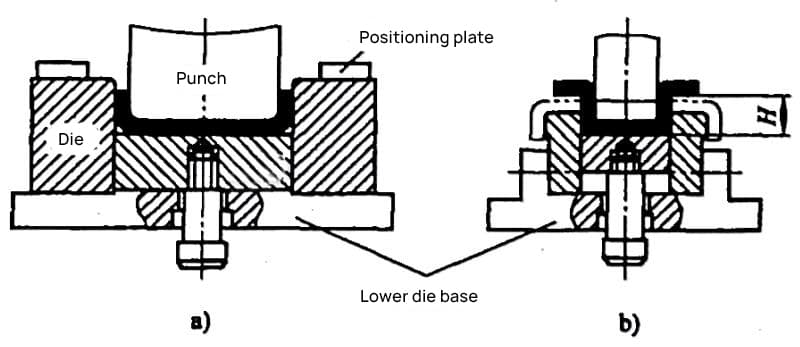

Quatre coins pièces de pliage peut être formé en une ou deux étapes.

1) La structure du moule de cintrage simple à quatre coins en une étape est illustrée à la figure 2-28. Lors du pliage de pièces avec cette structure de moule, il y a souvent des imprécisions dans la forme de l'angle externe et un amincissement des sections à paroi droite (en particulier lorsque l'épaisseur du matériau t>1~1,5 mm et que la partie à paroi droite est relativement haute).

C'est ce que montre le processus de moulage illustré à la figure 2-28b. Lorsque le moule mâle descend, l'angle interne a se plie à un angle fixe. ligne de pliage position. Cependant, la position de la ligne de pliage de l'angle extérieur n'est pas fixe, d'abord au point b, puis au point c.

Par conséquent, la pièce finale obtenue a la forme illustrée à la figure 2-28c, et la section à paroi droite a tendance à s'amincir sous l'effet de la force de traction exercée pendant le pliage. Cette structure de moule de pliage étant simple et facile à fabriquer, elle peut être utilisée lorsque les exigences de la pièce ne sont pas élevées et que le volume de production n'est pas important.

2) La figure 2-29 montre la structure d'un moule de cintrage à quatre coins en deux étapes. Cette structure garantit que les coins internes et externes se plient sur la ligne de pliage, évitant ainsi le phénomène d'amincissement illustré à la figure 2-28c et améliorant la qualité des pièces pliées. Toutefois, ce moule a une faible efficacité de production et ne peut garantir une résistance suffisante du moule concave que lorsque la hauteur H des pièces pliées (voir figure 2-29b) est >(12~15)t.

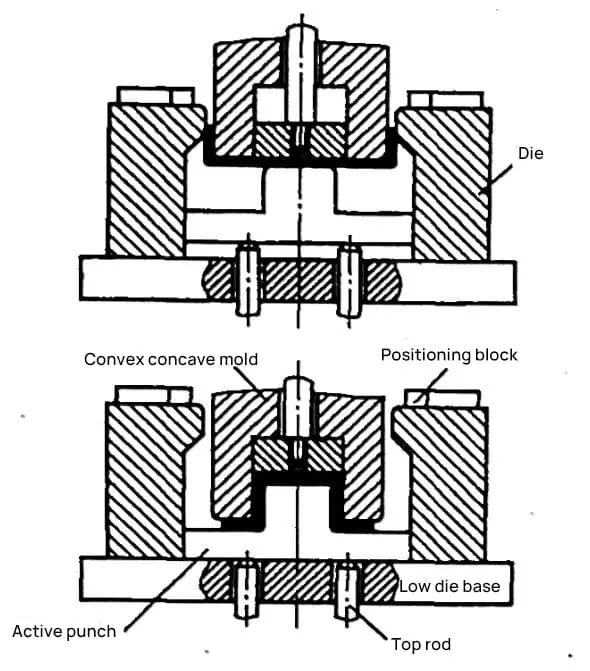

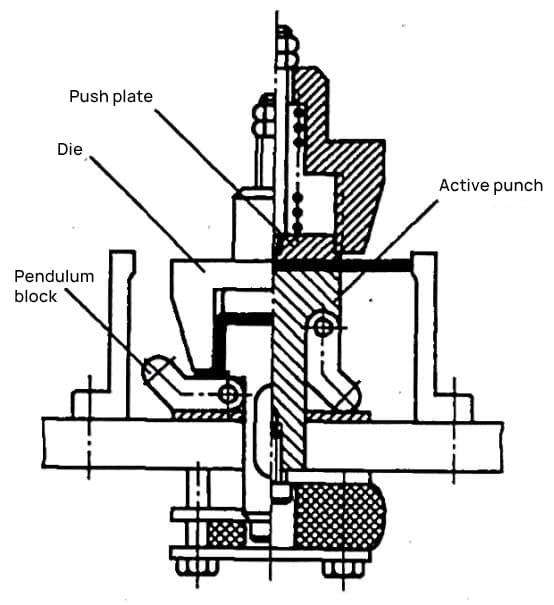

3) La figure 2-30 montre la structure d'un moule de pliage composite en deux étapes. Cette structure garantit que les angles internes et externes se plient sur la ligne de pliage, évitant ainsi le phénomène de déformation par pliage illustré à la figure 2-28. Lorsque les moules convexe et concave descendent, l'ébauche est d'abord pliée en forme de U par le moule concave (force de poussée du moule convexe-concave > force d'éjection active du moule convexe).

Lorsque le moule convexe actif entre en contact avec la base du moule inférieur (force d'éjection du moule convexe actif > force de poussée du moule convexe-concave), le moule convexe-concave continue à descendre et le moule convexe actif façonne finalement la pièce en la pliant. L'inconvénient de ce moule de pliage est qu'il nécessite une grande cavité dans le moule inférieur pour faciliter le formage latéral de la pièce.

4) La figure 2-31 montre une autre structure d'un moule de pliage composite en deux étapes (avec bloc oscillant). Lorsque le moule concave descend, l'ébauche est d'abord pliée en forme de U par la force d'éjection du moule convexe actif. Le moule concave continue à descendre et lorsqu'il entre en contact avec le sommet de la plaque supérieure, il force le moule convexe à descendre et le bloc oscillant à tourner sur le côté.

Sous la force du bloc oscillant, la pièce est finalement mise en forme par cintrage. L'inconvénient de ce moule de pliage composite est la complexité de la structure du moule.

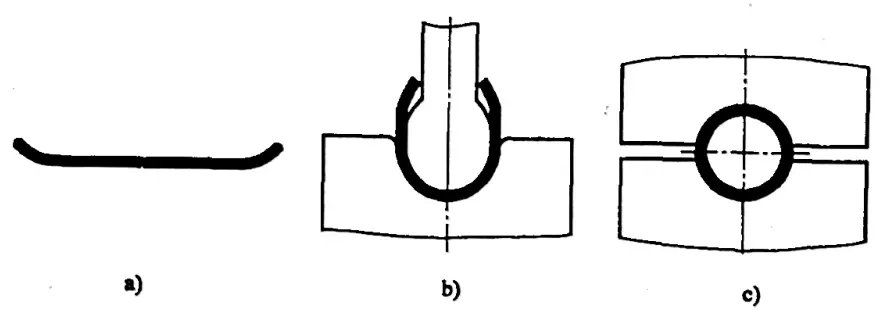

La méthode de cintrage des pièces cylindriques est généralement déterminée par le diamètre du cylindre. Pour les cylindres dont le diamètre (d) est inférieur à 5 mm, on parle de cintrage en petit cercle. Pour les cylindres dont le diamètre (d) est égal ou supérieur à 20 mm, on parle de cintrage en grand cercle.

(1) Pliage de petites pièces circulaires d'un diamètre (d) inférieur à 5 mm

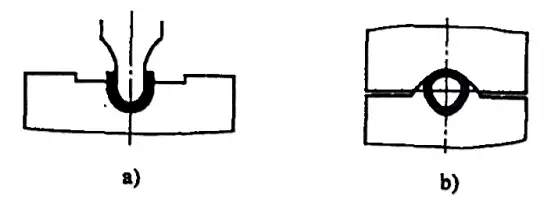

Le processus de cintrage des petites pièces cylindriques consiste d'abord à les plier en forme de U, puis à plier ce U en forme de cylindre. Pour ce faire, on utilise deux paires de moules de cintrage simples pour former un cylindre, comme le montre la figure 2-32.

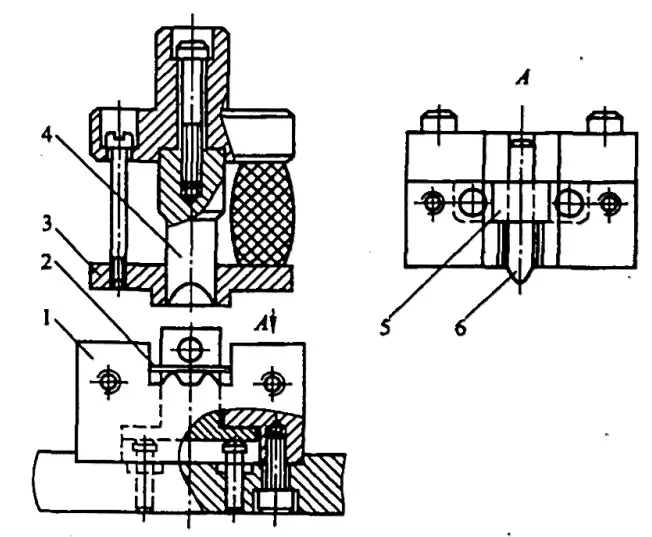

En raison de la petite taille de la pièce, il n'est pas pratique d'effectuer deux fois l'opération de cintrage, de sorte que les deux étapes peuvent être combinées ou qu'un moule de cintrage à étapes successives peut être utilisé pour la mise en forme. La figure 2-33 montre un moule de cintrage en une étape pour les petites pièces cylindriques.

Lorsque le moule supérieur descend, la plaque de pression appuie sur le coulisseau. L'enfoncement détermine que la billette de tige de noyau est d'abord pliée en forme de U. Lorsque le moule supérieur continue à descendre, le moule convexe plie la forme en U en une forme cylindrique. Cette structure convient aux matériaux souples et au cintrage de pièces cylindriques de petit et moyen diamètre.

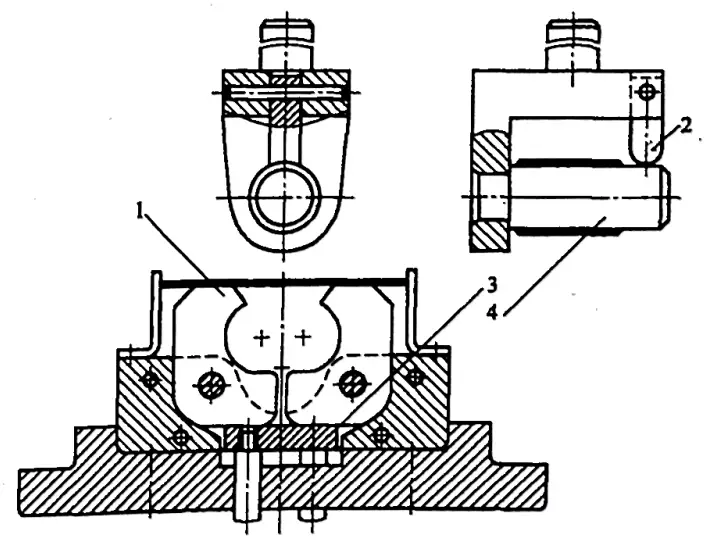

(2) Pliage de grandes pièces circulaires d'un diamètre (d) égal ou supérieur à 20 mm

La figure 2-34 montre un moule de cintrage en une étape pour de grandes pièces cylindriques avec un moule concave pivotant. Lorsque le moule convexe descend, il donne d'abord à l'ébauche une forme en U. Lorsque le moule convexe continue à descendre, le moule concave oscillant plie la forme en U pour lui donner une forme circulaire. Au fur et à mesure que le moule convexe continue à descendre, le moule concave oscillant plie la forme en U pour lui donner une forme circulaire.

La pièce peut être retirée en poussant le support dans le sens de l'axe convexe du moule. Ce moule a un taux de production relativement élevé, mais en raison du rebond, il reste des espaces et une petite quantité de bord droit au niveau du joint de la pièce, ce qui entraîne une mauvaise précision de la pièce et une structure de moule plus complexe. La figure 2-35 présente une méthode de pliage en deux étapes pour les grandes pièces cylindriques.

Elle est d'abord pré-pliée en trois vagues de 120°, puis elle est pliée en forme circulaire à l'aide de la deuxième paire de moules. La pièce est retirée dans la direction de l'axe convexe du moule. La figure 2-36 montre une méthode de pliage en trois étapes pour les grandes pièces cylindriques, qui a un taux de production plus faible et convient aux pièces dont l'épaisseur du matériau est plus importante.

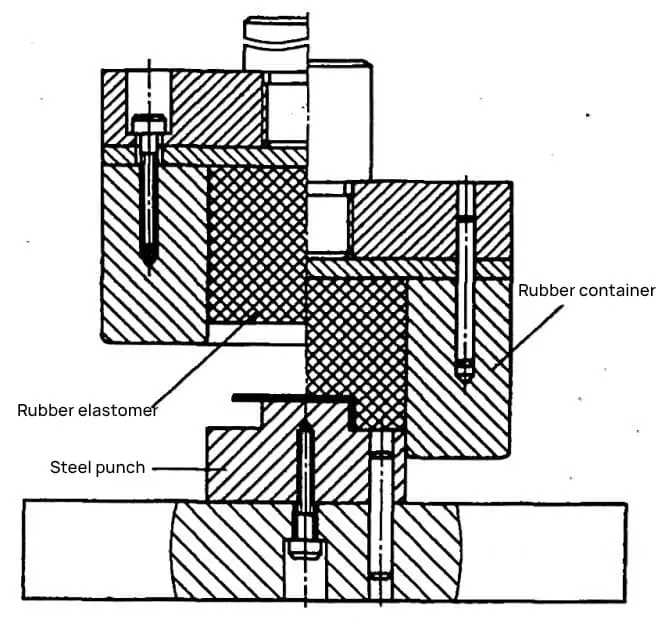

Le moule de cintrage en caoutchouc remplace la partie concave du moule de cintrage par du caoutchouc, tandis que la partie convexe utilise toujours un moule en acier, comme le montre la figure 2-37. Le caoutchouc peut transmettre la pression dans toutes les directions comme un liquide à l'intérieur d'un récipient scellé. Par rapport aux moules de cintrage rigides, le processus de cintrage subit des modifications avantageuses. Le caoutchouc ou les élastomères à dureté élevée (60-80AS) donnent de meilleurs résultats.

Les pièces pliées traitées ont non seulement une grande précision et ne présentent pas de rayures de surface, mais la nature universelle du moule concave en caoutchouc ou en élastomère est également excellente. Il est particulièrement adapté au traitement des pièces simples et pièces en petits lots avec des exigences élevées en matière de précision des dimensions de pliage et de qualité de surface, ainsi que des pièces fabriquées dans des matériaux plus souples.

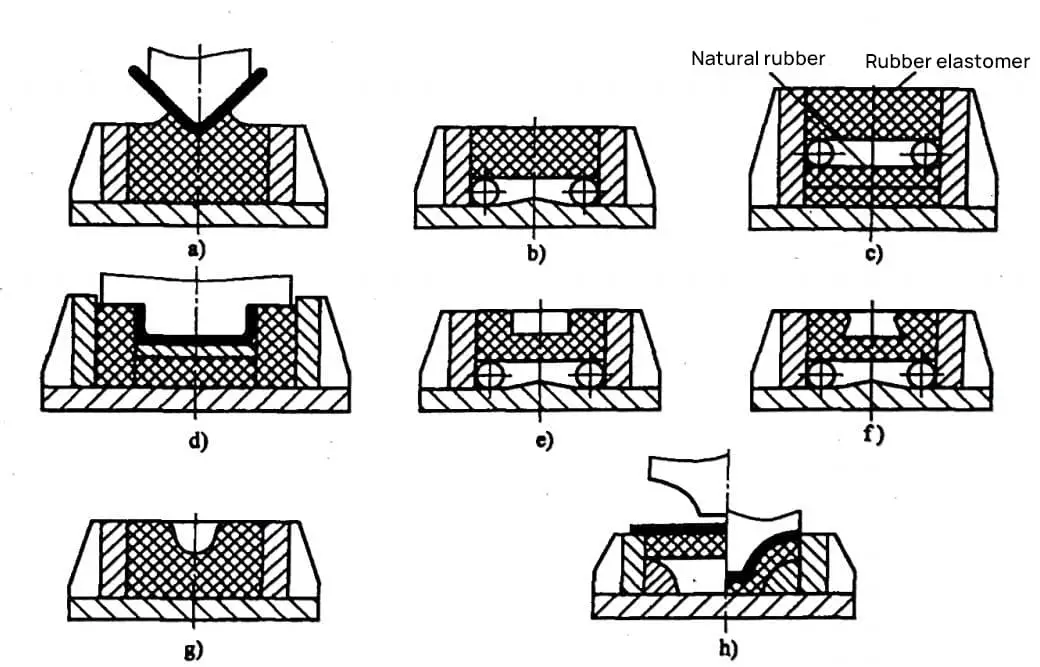

La figure 2-38 présente plusieurs structures et méthodes de pliage de récipients concaves de moules de cintrage du caoutchouc.

La figure 2-38a est adaptée au cintrage de pièces en forme de V de faible rayon.

La figure 2-38b convient au cintrage de pièces en forme de U et de pièces en forme de V avec des rayons plus petits.

La figure 2-38c est adaptée au cintrage de pièces en forme de V avec des rayons plus importants, le formage ouvert étalé.

La figure 2-38d est adaptée au cintrage de pièces en forme de U.

Les figures 2-38e, f, g, h sont respectivement adaptées au pliage de pièces en forme d'anneau ou de pièces de forme spéciale avec des ailes des deux côtés, formage fermé.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.