Qu'est-ce qui rend possible l'impression 3D de dessins complexes ? La réponse réside dans les structures de support. Cet article explore la nécessité, les types et les stratégies de conception des structures de support qui empêchent la déformation et l'effondrement des pièces. Que vous soyez confronté à des surplombs dans l'impression métallique ou que vous cherchiez à obtenir des finitions plus lisses dans les impressions SLA, la compréhension de ces supports peut vous faire gagner du temps, économiser du matériel et réduire vos efforts. Plongez dans cet article pour apprendre à optimiser vos conceptions et à améliorer votre taux de réussite en matière d'impression 3D.

Les structures de support sont un élément essentiel de la réussite de la fabrication de pièces imprimées en 3D.

Bien que l'un des principaux avantages de l'impression 3D soit sa capacité à créer des formes géométriques libres et complexes, une grande partie de la liberté de conception offerte par l'impression 3D est difficile à réaliser sans l'utilisation de structures de soutien.

Elles sont essentielles pour éviter la déformation et l'effondrement des pièces, entre autres. Par conséquent, la compréhension et la conception des structures de support sont des compétences nécessaires pour tout ingénieur en fabrication additive.

Cet article traite des exigences, des avantages et des inconvénients, de l'élimination et de la manière de minimiser l'utilisation des structures de support dans diverses technologies d'impression.

Utilisées avec pratiquement toutes les technologies d'impression 3D, les structures de support jouent un rôle crucial en garantissant l'imprimabilité des pièces au cours du processus d'impression 3D.

Les supports permettent d'éviter la déformation des pièces, de les fixer sur le lit d'impression et d'assurer leur liaison avec le corps principal des pièces imprimées. À l'instar d'un échafaudage, ces supports sont utilisés pendant le processus d'impression et retirés par la suite.

L'impression de pièces présentant des caractéristiques de conception complexes, telles que des surplombs, des trous et des ponts, pose des défis importants.

Prenons l'exemple de l'impression 3D de métaux : lorsque l'impression comprend des surplombs ou des structures de pontage, une déformation, voire un effondrement, peut se produire au cours du processus si des structures de soutien ne sont pas utilisées.

Ces structures de soutien permettent d'éviter l'effondrement des pièces formées pendant l'impression, ce qui améliore considérablement le taux de réussite de l'impression. Cependant, toutes les structures en surplomb n'ont pas besoin d'un soutien supplémentaire.

Si l'angle vertical du porte-à-faux est inférieur à 45 degrés, aucun support n'est nécessaire.

Lorsque l'angle vertical d'une telle structure est inférieur à 45 degrés, l'imprimante 3D a un décalage horizontal minimal sur les couches successives, ce qui permet à chaque couche de fournir un support au niveau suivant.

Par conséquent, 45 degrés est un angle critique, en dessous duquel aucun support n'est nécessaire. Bien entendu, cela dépend également des performances de l'imprimante et des propriétés des matériaux utilisés. Si les performances de l'imprimante sont médiocres, un support peut être nécessaire même pour des angles inférieurs à 45 degrés.

En outre, les technologies telles que l'impression 3D en métal impliquent généralement des processus à haute température, au cours desquels le support peut également servir de dissipateur thermique.

En effet, les structures de support ajoutées au cours du processus de fabrication additive métallique permettent d'évacuer la chaleur de la pièce, empêchant ainsi la formation de contrainte résiduelle Les produits de cette catégorie sont conçus pour résister aux températures élevées lors de l'impression et pour éviter les défauts tels que la déformation, le gauchissement et la fissuration.

Bien entendu, l'impression 3D de métaux n'est pas la seule à envisager l'ajout de supports ; presque toutes les technologies d'impression 3D doivent, dans une certaine mesure, envisager l'inclusion de structures de support.

Le tableau suivant illustre les différences d'utilisation des supports entre les différentes méthodes d'impression 3D :

| Principes techniques | Matériaux | Un soutien est-il nécessaire ? |

| Fusion sélective par laser (SLM) Direct Laser métallique Sintering (DMLS) Dépôt direct d'énergie (DED) Fusion par faisceau d'électrons (EBM) | Matériaux métalliques | Oui |

| Stéréolithographie (SLA) | Photopolymère | Oui |

| Frittage sélectif par laser (SLS) | Matériaux en poudre | Non |

| Jetting de matériaux | Matériaux en poudre | Oui |

| Modélisation par dépôt en fusion (FDM) | Plastique thermoplastique | Oui |

| Adhésif en spray | Matériaux en poudre | Non |

Les structures de support sont indispensables à l'impression 3D de métaux. Bien que les composants formés par la technologie de fusion sur lit de poudre soient entourés de poudre libre, ce qui leur donne un certain support, ces technologies ont toujours besoin d'un support pour s'assurer qu'elles sont fixées à la base et pour atténuer les effets des contraintes résiduelles.

En l'absence de structures de soutien, les éléments en surplomb ou inclinés, ainsi que les stress interne du métal, pourrait endommager l'objet imprimé lui-même, ce qui entraînerait un échec de l'impression. En général, les structures de support dans la technologie d'impression sur lit de poudre sont principalement divisées en deux types :

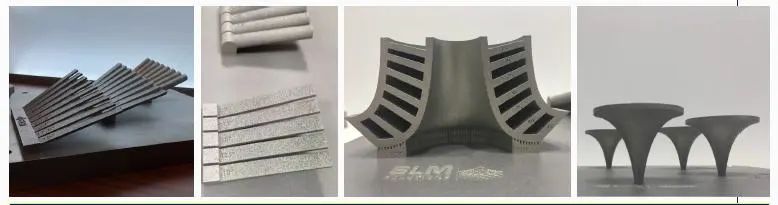

Support linéaire : Ce type de support est constitué de colonnes verticales reliées à l'ensemble de la structure en surplomb. Ce type de support est cependant plus difficile à enlever.

Support en forme d'arbre : Ce type de support ressemble à la forme des branches d'un arbre. Il est utilisé pour soutenir les parties en surplomb du composant. Il n'est relié qu'aux positions en surplomb.

Son avantage est qu'il est plus facile à démonter et qu'il n'endommage pas le composant lui-même.

Il convient toutefois de noter que les structures de soutien en forme d'arbre ne conviennent que pour les surplombs non plans. Pour les surplombs plans, elles ne peuvent pas fournir un soutien suffisant.

Un support peut être ajouté dans la zone de contact entre le fond de la pièce imprimée et le lit d'impression, là où la contrainte résiduelle est la plus concentrée.

Cela permet d'éloigner la chaleur de la pièce et de minimiser ainsi les déformations thermiques susceptibles d'entraîner des fissures, des déformations, des affaissements, des décollements et des rétrécissements.

Le dépôt direct d'énergie est un processus qui permet de fabriquer des pièces en faisant fondre directement le matériau et en l'assemblant couche par couche.

Contrairement aux pièces formées par fusion de lit de poudre qui sont soutenues par le lit de poudre environnant, les pièces imprimées à l'aide du DED existent de manière indépendante dans l'espace tridimensionnel.

Ils nécessitent donc également des structures de soutien pour assurer la stabilité de la pièce, l'imprimabilité de caractéristiques complexes et la dissipation de la chaleur.

Lors de la conception des supports pour les pièces produites à l'aide de la technologie de fusion sur lit de poudre, il est essentiel de s'assurer qu'ils peuvent être facilement détachés du corps principal, faute de quoi ils ne pourront pas être enlevés lors du post-traitement.

Les supports des pièces métalliques sont généralement imprimés sous la forme d'une structure en grille.

Ils agissent ainsi comme des puits de chaleur, transférant la chaleur loin de la pièce, ce qui lui permet de refroidir de manière plus contrôlée et d'éviter les déformations, tout en économisant sur les coûts des matériaux et le temps de construction.

L'ajout de supports permet généralement d'obtenir des pièces plus précises, mais il augmente également les coûts et le temps de post-traitement. Il est intéressant de noter que la société néerlandaise MX3D a créé un outil d'impression 3D de métal qui combine un bras robotisé multiaxe et une machine à souder, ce qui permet d'imprimer des pièces métalliques sans avoir besoin de supports.

Le retrait des supports des pièces métalliques est généralement plus difficile que les procédés à base de polymères et nécessite généralement des outils de coupe.

En outre, si l'aspect de la pièce finie est important, un post-traitement (comme le polissage) de la pièce métallique est nécessaire pour obtenir une finition de surface lisse.

Lors du démontage du modèle, la plupart des supports sont faciles à retirer si la méthode est correcte. Tout d'abord, vous pouvez ouvrir délicatement les supports avec vos doigts là où il est possible de les manipuler à la main.

Pour les positions spéciales, nous pouvons choisir d'utiliser des outils pour démonter les supports, notamment des pinces à bec effilé, des grattoirs et des couteaux à découper.

La stéréolithographie utilise une source lumineuse pour solidifier la résine liquide. Cette technologie nécessite des structures de support pour fixer fermement les pièces sur le lit d'impression et éviter qu'elles ne se déforment.

Les supports utilisés en SLA sont très fins et touchent légèrement les pièces pour économiser les matériaux. Ils peuvent donc être facilement retirés manuellement, soit à la main, soit à l'aide de pinces. Cependant, comme le retrait des supports laisse des traces sur la pièce finale, il est nécessaire de la poncer pour obtenir une surface lisse.

Le SLA est souvent utilisé pour des applications nécessitant une esthétique ou des finitions de surface lisses, telles que les prototypes visuels, les moules et les prothèses auditives.

Dans ce cas, il est essentiel de concevoir les pièces de manière à ce que la partie frontale de l'impression n'entre pas en contact avec les structures de soutien. C'est là que la conception de l'orientation des pièces entre en jeu.

L'orientation des pièces est une considération cruciale dans la phase de conception, car le repositionnement des pièces peut contribuer à réduire la quantité de support nécessaire. Par exemple, les pièces tubulaires, si elles sont placées horizontalement, occuperont plus d'espace et nécessiteront donc plus de support.

En revanche, le positionnement vertical de la même pièce garantit qu'elle se connecte à la plaque de construction avec un support minimal.

La technologie FDM (Fused Deposition Modeling) crée des pièces en extrudant du filament chauffé couche par couche, chacune d'entre elles se liant à la précédente après refroidissement et solidification.

Dans le processus FDM, chaque couche dépasse légèrement la largeur de la couche précédente. Cela signifie que les caractéristiques peuvent être créées à des angles allant jusqu'à 45 degrés sans support.

Toutefois, lorsque le porte-à-faux d'une pièce FDM dépasse 45 degrés ou que la pièce comporte des caractéristiques telles que des ponts et des surfaces saillantes de plus de 5 millimètres, un support est nécessaire. Le support en FDM peut prendre la forme d'une structure en treillis ou d'une structure arborescente.

L'une des techniques pour retirer les supports des impressions FDM consiste à utiliser une solution de dissolution chimique.

Généralement, les imprimantes 3D FDM industrielles (avec deux têtes d'impression) utilisent des matériaux de support solubles tels que l'alcool polyvinylique (PVA) et le polystyrène à haute résistance aux chocs (HIPS). Ces matériaux peuvent être déposés sur le modèle à l'aide d'une extrudeuse séparée.

Si le PVA se dissout dans l'eau, il peut être affecté par les changements de température, ce qui entraîne des blocages de la tête d'impression. Le HIPS, quant à lui, se dissout dans le limonène plutôt que dans l'eau et n'est pas facilement affecté par les changements de température.

L'utilisation de supports solubles élimine les opérations manuelles et la nécessité d'un ponçage et d'un polissage supplémentaires pour éliminer les traces laissées par les supports. En revanche, ce processus peut être long (plusieurs heures) et coûteux.

Lors de l'utilisation d'une imprimante 3D Material Jetting, un support est toujours nécessaire pour les structures en surplomb, quel que soit l'angle.

Toutefois, ces supports sont généralement constitués de différents matériaux qui sont soit solubles dans l'eau, soit faciles à enlever par la suite avec de l'eau sous pression ou par immersion dans un bain à ultrasons.

Le frittage sélectif par laser et le jet de liant sont deux technologies basées sur les poudres qui ne nécessitent généralement pas de structures de soutien.

En effet, dans ces deux technologies, les pièces imprimées sont encapsulées dans une poudre libre qui sert de structure de support.

Bien que nécessaires, les structures de soutien augmentent le temps d'impression et les coûts matériels du processus de production.

Dépenses matérielles :

La production de supports nécessite du matériel supplémentaire pendant le processus d'impression, ce qui augmente les coûts de temps et de matériel. Tout aussi important est le fait que les supports ne sont pas réutilisables et sont généralement mis au rebut, ce qui entraîne un gaspillage de matériaux.

Liberté géométrique limitée :

Lors de l'enlèvement manuel des supports, l'utilisation de mains ou d'outils doit être prise en compte lors de la conception des supports. Toutefois, cela peut limiter votre capacité à concevoir certaines formes géométriques qui nécessitent des supports mais qui sont inaccessibles à la main ou à l'aide d'un outil.

Temps ajouté :

La conception d'une pièce destinée à recevoir des structures de support, puis la création des supports eux-mêmes, requièrent un temps supplémentaire. Malgré l'existence de logiciels qui génèrent automatiquement des supports, la création de structures de support pour des applications industrielles nécessite toujours des modifications manuelles et un certain niveau d'expertise en matière de conception.

Post-traitement supplémentaire :

Une fois la pièce terminée, les supports doivent être retirés, parfois à la main, ce qui augmente le temps nécessaire au post-traitement.

Risque d'endommagement : Au cours de la phase de post-traitement, les supports doivent être retirés et la surface de la pièce doit être polie.

Toute mauvaise manipulation lors du démontage des supports peut entraîner des défauts sur la surface de la pièce, affectant sa précision dimensionnelle et son aspect esthétique.

En outre, lorsque les supports sont mal placés, par exemple sur des éléments fins, cela peut entraîner des fractures structurelles. Elles peuvent se briser en même temps que les structures de soutien, entraînant une défaillance complète de l'impression.

Par conséquent, l'utilisation de structures de soutien présente certains inconvénients et ne devrait être ajoutée qu'en cas de nécessité.

En outre, nous pouvons également renoncer à l'utilisation de supports chanfreinés. Le chanfreinage transforme les surplombs en surplombs sûrs avec des angles inférieurs à 45 degrés, ce qui évite d'avoir recours à des supports et garantit une utilisation efficace des matériaux.

La réduction du nombre de supports nécessaires est souvent une bonne stratégie. Elle permet de réduire les coûts des matériaux et les délais de production. Voici quatre conseils essentiels pour maximiser cette réduction et économiser à la fois du temps d'impression et des matériaux :

Expérimenter l'orientation des pièces est l'un des meilleurs moyens de réduire le nombre de supports nécessaires. La bonne orientation a un impact significatif sur le temps d'impression, le coût et la qualité de l'impression. rugosité de la surface de la pièce.

En fonction de la direction de la pièce (verticale, horizontale ou angulaire), un nombre inférieur ou supérieur de supports peut être nécessaire.

Prenons l'exemple d'une pièce imprimée en forme de "T". Positionnée dans son sens normal, les deux branches de la lettre s'effondreraient sans structures de soutien. En revanche, si l'orientation de la pièce est inversée, c'est-à-dire disposée en forme de "T" à l'envers, aucun support n'est nécessaire.

Cet exemple montre qu'une pièce peut être construite de différentes manières. Chaque face de la pièce peut avoir une surface différente reliée au lit d'impression, ce qui implique des besoins variables en matière de support. Ces besoins dépendent en grande partie de l'orientation de la pièce.

Autre exemple : lors de la conception de pièces présentant des caractéristiques tubulaires creuses, une orientation horizontale prend plus de place, tandis qu'une orientation verticale ou angulaire permet de gagner de la place et de réduire le nombre de supports nécessaires.

Lorsque les supports sont inévitables, ils doivent être optimisés afin d'utiliser le moins de matériau possible et d'accélérer le processus d'impression. Par exemple, on peut utiliser la conception d'optimisation topologique et le support de structure en treillis pour réduire le volume des supports et économiser ainsi du matériau.

Pour de nombreux procédés d'impression 3D, les techniques conventionnelles de génération de supports se limitent à la production de structures strictement verticales. Celles-ci ne sont pas efficaces en termes d'espace, en particulier lorsqu'il y a de nombreuses zones au-dessus du lit d'impression qui ont besoin d'être soutenues.

À l'inverse, la création de structures de soutien en forme d'arbre pourrait être un choix viable. Ces supports ressemblent à un arbre ramifié et peuvent réduire l'utilisation de matériaux d'environ 75% par rapport aux structures verticales droites.

Autodesk Meshmixer est l'un des outils logiciels disponibles pour créer de telles structures pour les processus FDM, SLA et DMLS.

Les filets et les chanfreins peuvent servir de solutions alternatives pour créer des structures de soutien sur les surfaces en porte-à-faux qui dépassent 45 degrés.

Un chanfrein est un coin ou un bord angulaire ou biseauté, tandis qu'un congé est un coin ou un bord arrondi. Essentiellement, ces caractéristiques transforment les angles supérieurs à 45 degrés en angles de 45 degrés ou moins, et peuvent être ajoutées à l'intérieur ou à l'extérieur d'une pièce.

Pour les modèles 3D très complexes, il est souvent judicieux d'imprimer les pièces individuellement, puis de les assembler. Cela permet non seulement de réduire le nombre de supports, mais aussi d'accélérer le processus d'impression tout en économisant du matériel.

Toutefois, n'oubliez pas que si les pièces imprimées en 3D doivent être assemblées, elles doivent être imprimées dans la même orientation pour s'ajuster correctement les unes aux autres.

Pendant longtemps, les structures de support ont été considérées comme un "inconvénient" inévitable de l'impression 3D. Toutefois, les récentes avancées en matière de matériel et de logiciel remettent peu à peu en question cette notion.

Prenons l'exemple de Desktop Metal, un fabricant d'imprimantes 3D en métal, qui a récemment mis au point une solution connue sous le nom de "supports séparables" pour ses systèmes de studio et de production, obtenant ainsi un brevet.

Ces supports pour les pièces métalliques imprimées en 3D peuvent être retirés à la main. Les supports séparables de Desktop Metal utilisent une couche de poudre de céramique comme interface entre la surface de la pièce et la structure de support.

Après le processus de frittage, la couche de céramique est dissoute, ce qui permet de retirer sans effort les supports de la pièce.

PostProcess Technologies est une autre société visant à simplifier et à accélérer l'étape de retrait du support pour les pièces imprimées en 3D. L'entreprise propose une gamme de solutions automatisées et mains libres pour le retrait du support des pièces fabriquées de manière additive par les technologies FDM, SLA, PolyJet et CLIP.

Cependant, une entreprise est allée encore plus loin dans le domaine de l'assistance. Velo3D, l'entreprise à l'origine du système de fusion sur lit de poudre Sapphire, propose une technologie appelée Intelligent Fusion pour son système, qui permet l'impression de pièces métalliques complexes, en mettant l'accent sur l'impression presque sans support.

Par rapport à d'autres systèmes à lit de poudre métallique, l'utilisation du logiciel de simulation propriétaire de Velo3D et la surveillance en boucle fermée peuvent réduire jusqu'à cinq fois les supports nécessaires à la production des pièces.

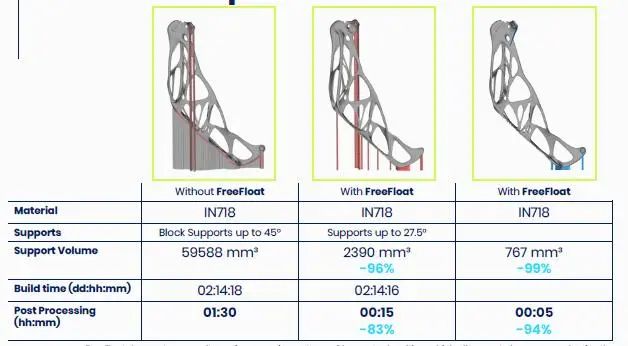

En 2021, SLM Solutions a lancé la "FreeFloat Supportless Technology", qui réduit considérablement ou élimine le besoin de structures de soutien dans l'impression de pièces grâce à l'intégration unifiée de plusieurs technologies.

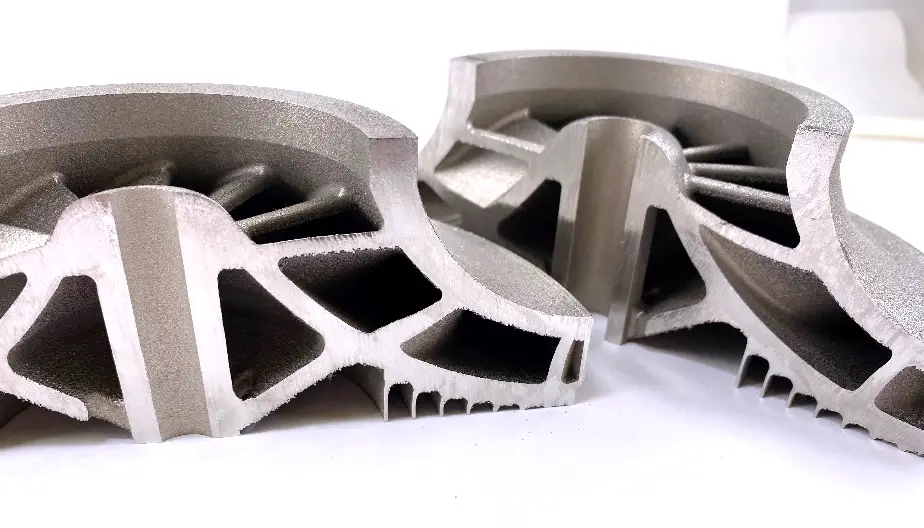

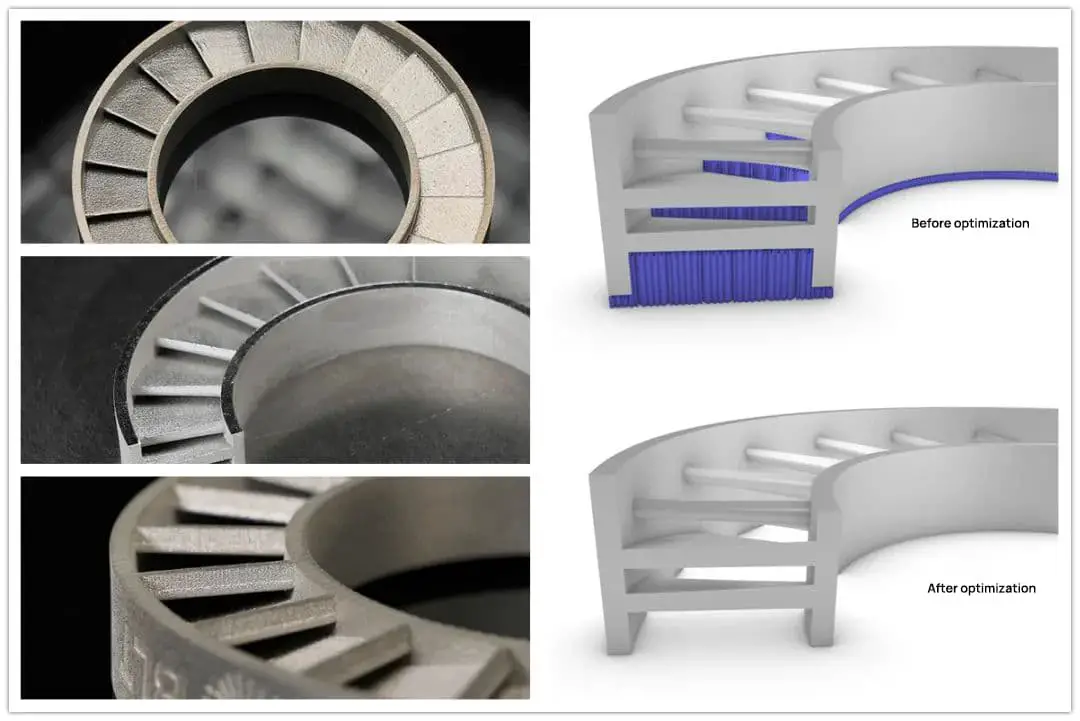

En 2022, les experts d'EOS ont mis au point diverses techniques d'optimisation des processus pour produire des pièces imprimées en 3D sans support, telles que des anneaux de stator, des carters, des pompes à turbine, des réservoirs d'huile, des échangeurs de chaleur, des vannes et des roues, la roue fermée étant un exemple particulièrement typique.

Grâce à l'optimisation du logiciel de conception et des jeux de paramètres, EOS a permis aux utilisateurs d'imprimer des cantilevers et des ponts à des angles beaucoup plus faibles, parfois même à zéro degré, ce qui nécessite beaucoup moins de supports, voire aucun.

Il ne fait aucun doute que les fabricants nationaux ont fait des progrès remarquables dans le domaine de l'impression sans support. Il y a peu, il a été rapporté que la principale société d'impression 3D, Polite, avait trouvé une solution pour l'impression sans support : les structures dont le surplomb est inférieur à 30° n'ont besoin d'aucun support.

Polite a relevé le défi de la technologie d'impression 3D métal SLM sans support.

D'une manière générale, l'optimisation de la conception et du retrait des supports est un défi majeur pour accélérer et simplifier le flux de travail de l'impression 3D.

Comme le montrent les exemples ci-dessus, l'industrie de la fabrication additive développe continuellement des solutions pour relever ce défi.

Cependant, au-delà de la technologie, les praticiens ont besoin d'un niveau plus élevé de compétences et de connaissances pour proposer de meilleures solutions.

Nous espérons que cet article vous a permis d'approfondir vos connaissances sur la manière d'utiliser plus efficacement les structures de support dans l'impression 3D et de les transformer d'ennemies en alliées.