Imaginez que vous puissiez transformer des objets ordinaires en œuvres d'art éclatantes, grâce à des techniques d'impression de surface de pointe. De la précision du placage sous vide aux détails artistiques de la photogravure, cet article présente 14 méthodes uniques qui donnent vie aux matériaux. Vous êtes curieux de savoir comment fonctionnent ces procédés et quelles sont leurs applications dans le monde réel ? Ce guide éclairera le monde fascinant de l'impression de surface, révélant à la fois les détails complexes et les vastes possibilités offertes par ces techniques. Explorez et découvrez comment ces procédés peuvent améliorer et protéger divers matériaux de manière innovante.

Le placage sous vide est un procédé de dépôt physique dans lequel de l'argon est injecté sous vide et dirigé vers une cible. Les molécules de la cible sont ensuite adsorbées sur des produits conducteurs, ce qui permet d'obtenir une couche de surface imitant le métal, uniforme et lisse.

Produits typiques : Traitement de surface de revêtements réfléchissants, d'électronique grand public et d'écrans thermiques

Sortie adaptée : De la pièce unique au grand lot

Qualité : Haute qualité (mise en valeur et protection de la surface du produit)

La vitesse : Vitesse de production moyenne, 6 heures / cycle (peinture comprise)

Matériaux applicables

Différents matériaux peuvent être plaqués sous vide, tels que les métaux, les plastiques souples et durs, les matériaux composites, les céramiques et le verre. Parmi ces matériaux, l'aluminium est le plus fréquemment utilisé pour le traitement de surface par galvanoplastie, suivi de l'argent et du cuivre.

Cependant, les matériaux naturels ne conviennent pas à la métallisation sous vide, car leur teneur en humidité peut affecter l'environnement sous vide.

Processus Cost

Le placage sous vide nécessite des opérations manuelles. Le processus implique de pulvériser, charger, décharger et repeindre la pièce, ce qui entraîne des coûts de main-d'œuvre relativement élevés. Toutefois, les coûts de main-d'œuvre peuvent varier en fonction de la complexité et de la quantité de la pièce.

Impact sur la Environnement

La métallisation sous vide est peu polluante et son impact sur l'environnement est similaire à celui de la pulvérisation.

Exemples :

Placage sous vide pour les motos Ducati

Placage sous vide de flacons de parfum

Placage sous vide d'autres produits

L'électropolissage consiste à utiliser la pièce comme anode et le métal insoluble comme cathode. Les deux électrodes sont immergées simultanément dans le bain électrolytique et une dissolution anodique sélective se produit par une réaction d'ionisation en courant continu. Ce procédé permet d'éliminer efficacement les petites bavures de la surface de la pièce et d'en augmenter l'éclat.

Produits typiques : Structures de bâtiments, manipulation et stockage de denrées alimentaires et produits pharmaceutiques médicaux

Sortie adaptée : De la pièce unique au grand lot

Qualité : La surface est brillante, lisse et hygiénique.

La vitesse : Vitesse de production moyenne, 5-30 minutes / cycle

Matériaux applicables

La plupart des métaux peuvent subir un électropolissage, l'acier inoxydable étant la surface la plus couramment polie (en particulier pour l'acier inoxydable super austénitique).

Cependant, différents matériaux ne peuvent pas être polis par électrolyse en même temps, ni même dans le même solvant électrolytique.

Coût du processus

L'ensemble du processus d'électropolissage est essentiellement automatisé, de sorte que le coût de la main-d'œuvre est très faible.

Impact sur l'environnement

L'électropolissage est un procédé respectueux de l'environnement qui utilise moins de produits chimiques nocifs que les autres techniques de finition des métaux. Il ne nécessite qu'une petite quantité d'eau et est facile à mettre en œuvre. En outre, l'électropolissage peut améliorer les propriétés de l'acier inoxydable et prolonger sa résistance à la corrosion.

Exemples

Électropolissage pour nettoyer les soudures

Électropolissage d'autres produits

La photogravure est une méthode de traitement de surface qui consiste à créer une image de réserve à l'aide de techniques photographiques pour protéger une surface. Le processus génère ensuite une texture de surface en gravant le métal, le plastique ou d'autres matériaux à l'aide d'un agent de gravure chimique.

Produits typiques : Traitement de surface pour bijoux, plaques et trophées

Sortie adaptée : De la pièce unique au grand lot

Qualité : L'exposition prolongée et les produits chimiques peuvent tous réaliser la photogravure.

La vitesse : Vitesse de production moyenne (50-100 microns / 5 minutes)

Matériaux applicables

De nombreux métaux se prêtent à la photogravure, notamment l'acier inoxydable, l'acier doux, l'aluminium, le laiton, le nickel, l'étain, le cuivre et l'argent. L'aluminium a la vitesse de photogravure la plus rapide, tandis que l'acier inoxydable a la vitesse la plus lente.

Outre les métaux, le verre et la céramique peuvent également faire l'objet d'un traitement de surface par photogravure, mais une résine photosensible et des produits chimiques spécifiques sont nécessaires pour ce processus.

Coût du processus

Impact sur l'environnement

Les déchets métalliques produits lors de la photogravure doivent être gérés à des fins de recyclage. Le produit chimique utilisé pour la photogravure est composé d'un tiers de chlorure ferrique, et les films photosensibles mis au rebut sont traités avec de la soude caustique (un alcalin fort). Ces deux produits chimiques sont dangereux et les opérateurs doivent porter des vêtements de protection lorsqu'ils les manipulent.

Exemples

Photo gravure de montures de lunettes

Photogravure d'enseignes métalliques

Tampographie : Elle permet d'imprimer du texte, des graphiques et des images sur la surface d'objets de forme irrégulière et devient aujourd'hui une technique d'impression spéciale importante.

Produits typiques : Impression de surface pour l'intérieur des véhicules, l'électronique grand public et les équipements sportifs

Sortie adaptée : De la pièce unique au grand lot

Qualité : Détails d'impression clairs, même sur des surfaces irrégulières

La vitesse : Temps d'impression unique (1-5 secondes)

Matériaux applicables

Presque tous les matériaux peuvent être utilisés pour la tampographie, à l'exception de ceux qui sont plus souples que les tampons en silicone, comme le PTFE.

Coût du processus

Impact sur l'environnement

Comme ce procédé se limite aux encres solubles (qui contiennent des produits chimiques nocifs), il a un impact important sur l'environnement.

Exemples

Service personnalisé de tampographie et de couteaux suisses

Tampographie de vêtements

Tampographie de téléphones portables en silicone

Tampographie d'autres produits

La galvanisation est une technologie de traitement de surface qui consiste à déposer une couche de zinc sur la surface des matériaux en alliage d'acier. Ce procédé a deux objectifs : améliorer l'aspect du matériau et prévenir la formation de rouille. La couche de zinc sur la surface fonctionne comme une couche de protection électrochimique qui aide à prévenir les dommages au métal. Les principales méthodes utilisées pour la galvanisation sont la galvanisation par immersion à chaud et la galvanisation.

Produits typiques : Traitement de surface pour les bâtiments, les ponts, les véhicules, le mobilier, etc.

Sortie adaptée : De la pièce unique au grand lot

Qualité : Couche de protection parfaite, l'aspect dépend largement de la qualité de l'acier

La vitesse : Rapide, basique 10 minutes / cycle

Matériaux applicables

Le processus de galvanisation repose sur une technologie de collage métallurgique et ne convient donc qu'à l'industrie de l'acier. traitement de surface de l'acier et du fer.

Coût du processus

Impact sur l'environnement

Le processus de galvanisation peut augmenter la durée de vie des pièces d'acier de 40 à 100 ans, empêchant ainsi la rouille et la corrosion de la pièce, ce qui a un effet positif sur l'environnement. En outre, la pièce galvanisée peut être renvoyée dans la cuve de galvanisation une fois sa durée de vie terminée, et la réutilisation du zinc liquide n'entraîne aucun déchet chimique ou physique.

Exemples

Galvanisation des moyeux

Usine de galvanisation

Galvanisation du matériel de construction

Galvanisation d'autres produits

L'électrodéposition est un procédé qui consiste à utiliser l'électrolyse pour fixer un film métallique sur la surface d'une pièce. Ce procédé permet de prévenir l'oxydation du métal, d'améliorer la résistance à l'usure, la conductivité électrique, la réflectivité de la lumière et la résistance à la corrosion, tout en améliorant l'esthétique. De nombreuses pièces de monnaie présentent également une couche extérieure galvanisée.

Produits typiques : Traitement de surface pour les transports, l'électronique grand public, l'ameublement, la bijouterie et l'argenterie, etc.

Sortie adaptée : De la pièce unique au grand lot

Qualité : Extrêmement brillant, résistant à l'oxydation et à la corrosion

La vitesse : Vitesse moyenne, en fonction du type de matériau et de l'épaisseur du revêtement

Matériaux applicables

Les différents métaux ont des niveaux de pureté et d'efficacité de placage variables, ce qui les rend appropriés pour le placage. Les métaux les plus couramment utilisés pour le placage sont l'étain, le chrome, le nickel, l'argent, l'or et le rhodium. Le rhodium est un type de platine connu pour son coût élevé et sa capacité à conserver une grande luminosité pendant longtemps. Il peut résister à la plupart des produits chimiques et des acides et est généralement utilisé pour les produits nécessitant une surface extrêmement brillante, tels que les trophées et les médailles.

Le plastique couramment utilisé pour la galvanoplastie est l'ABS, car il peut supporter la température élevée de la galvanoplastie (60 °C ou 140 °F) et possède une forte capacité d'adhérence entre les couches galvanisées et non galvanisées.

Il est important de noter que le nickel métal ne doit pas être utilisé pour la galvanoplastie de produits entrant en contact avec la peau, car le nickel est connu pour ses effets irritants et toxiques sur la peau.

Coût du processus

Il n'y a pas de coûts de moulage, mais des fixations sont nécessaires pour attacher les pièces.

Le coût du temps varie en fonction de la température et de la type de métal utilisé.

Les coûts de main-d'œuvre sont moyens à élevés et dépendent du type de placage utilisé. Par exemple, le placage de l'argent ou des bijoux nécessite des travailleurs hautement qualifiés en raison des normes exigeantes en matière d'apparence et de durabilité.

Impact sur l'environnement

En raison de l'utilisation d'une quantité importante de substances toxiques dans le processus de galvanoplastie, il est essentiel de mettre en place des méthodes professionnelles de déplacement et d'extraction afin de minimiser l'impact sur l'environnement.

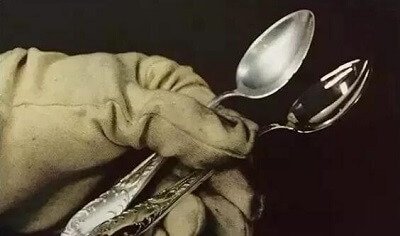

Exemples

Usine nationale de traitement de placage en direct

Placage électrolytique de cuillères

Galvanisation d'autres produits

Le revêtement par poudre est une méthode de pulvérisation sèche utilisée pour revêtir les pièces métalliques. La poudre est pulvérisée ou appliquée par lit fluidisé sur la surface de la pièce. Par attraction électrostatique, la poudre est adsorbée sur la surface de la pièce, formant un film protecteur une fois qu'elle est complètement sèche.

Produits typiques : Revêtement de véhicules, de bâtiments et de produits blancs

Sortie adaptée : De la pièce unique au grand lot

Qualité : La surface du produit est lisse et uniformément colorée.

La vitesse : La vitesse dépend de la taille de la pièce et du degré d'automatisation. Le séchage dure au moins 30 minutes.

Matériaux applicables

Bien que la pulvérisation de poudre convienne à la pulvérisation de surface de certaines pièces métalliques, de plastiques et de verre, elle est principalement utilisée pour protéger ou ajouter de la couleur à l'aluminium et à l'acier.

Coût du processus

Impact sur l'environnement

Par rapport à la pulvérisation humide, la pulvérisation de poudre a un taux d'utilisation des matériaux plus élevé en raison de l'adsorption électrostatique des particules de poudre. Le taux d'utilisation de la pulvérisation peut ainsi atteindre 95%.

Exemples

Revêtement en poudre des moyeux

Tournage en direct d'une installation de revêtement par poudre

Revêtement en poudre des garde-corps

Revêtement par poudre d'autres produits

L'impression par hydrotransfert est un procédé qui consiste à transférer des motifs de couleur d'un papier de transfert sur la surface d'un produit tridimensionnel en utilisant la pression de l'eau. L'impression par hydrotransfert est de plus en plus répandue, car les consommateurs exigent de plus en plus de meilleurs emballages et de meilleures décorations de surface pour leurs produits.

Produits typiques : Impression pour les transports, l'électronique grand public et les produits militaires

Sortie adaptée : Du petit au grand lot

Qualité : La texture de la surface du produit est précise et claire, mais il y a un léger étirement.

La vitesse : Rapide, environ 10 à 20 cycles / heure

Matériaux applicables

Tous les matériaux durs qui conviennent à l'impression par hydrotransfert conviennent également à la pulvérisation. Les matériaux les plus couramment utilisés pour l'impression par hydrotransfert et la pulvérisation sont les pièces moulées par injection et les pièces métalliques.

Coût du processus

Il n'y a pas de coût de moule, mais des fixations sont nécessaires pour réaliser l'impression par hydrotransfert sur plusieurs produits simultanément, ce qui permet de réduire le temps total.

Le temps nécessaire au processus est minime, ne dépassant généralement pas 10 minutes par cycle.

Impact sur l'environnement

Par rapport au revêtement des produits, l'application de la peinture d'impression par hydrotransfert est plus minutieuse, ce qui réduit la probabilité de fuite de déchets et de gaspillage de matériaux.

Exemples

L'impression par hydrotransfert sous l'eau

Impression par hydrotransfert sur le pistolet à eau

Impression par hydrotransfert d'autres produits

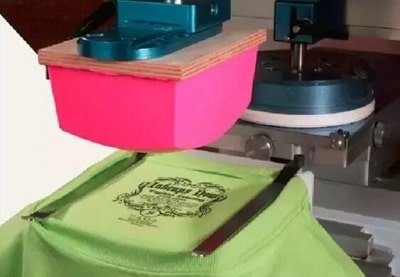

La sérigraphie est une technique d'impression qui transfère l'encre sur un support à travers les mailles de la partie graphique en pressant une raclette. Ce procédé permet de reproduire le même graphisme que l'original. L'équipement utilisé pour la sérigraphie présente plusieurs avantages, tels que la simplicité, la facilité d'utilisation, le faible coût et la forte adaptabilité. La fabrication des plaques et l'impression sont simples, ce qui en fait une technique accessible.

La sérigraphie trouve de nombreuses applications dans divers domaines, tels que les peintures à l'huile en couleur, les affiches, les cartes de visite, les couvertures décoratives, les panneaux de signalisation et les textiles imprimés.

Produits typiques : Utilisé pour l'habillement, l'électronique et l'emballage

Sortie adaptée : De la pièce unique au grand lot

Qualité : Haute précision des détails du modèle

La vitesse : Sérigraphie manuelle (1-5 cycles / minute), sérigraphie machine (1-30 cycles / minute)

Matériaux applicables

Presque tous les matériaux peuvent être sérigraphiés, y compris le papier, le plastique, le métal, la céramique et le verre.

Coût du processus

Le coût des moules est généralement peu élevé, mais il peut varier en fonction du nombre de couleurs requises, car chaque couleur doit être plaquée séparément.

Coût en temps : La sérigraphie mécanique permet de réaliser jusqu'à 30 impressions par minute, tandis que la sérigraphie manuelle permet de réaliser jusqu'à 1 à 5 impressions par minute.

Coût de la main-d'œuvre : en sérigraphie manuelle, le coût de la main-d'œuvre tend à être élevé, en particulier lorsqu'il s'agit d'impressions colorées.

Impact sur l'environnement

Les encres de sérigraphie de couleur claire ont un impact moindre sur l'environnement. Toutefois, les encres qui contiennent du PVC et du formaldéhyde contiennent des produits chimiques nocifs et doivent être recyclées et éliminées correctement pour éviter la pollution de l'eau.

Exemples

Sérigraphie d'un motif de skateboard

Sérigraphie de vêtements

Sérigraphie d'autres produits

L'oxydation anodique, également connue sous le nom d'anodisation, est un procédé principalement utilisé pour l'aluminium. Il utilise le principe de l'électrochimie pour créer un film d'Al2O3 (alumine) à la surface de l'aluminium et de l'acier. alliages d'aluminium. Cette couche de film d'oxyde possède des propriétés uniques telles que la protection, la décoration, l'isolation et la résistance à l'abrasion.

Produits typiques : Téléphones mobiles, ordinateurs et autres produits électroniques, pièces mécaniques, pièces d'avion et d'automobile, instruments de précision et équipements radio, produits de première nécessité et décoration architecturale.

Sortie adaptée : De la pièce unique au grand lot

Qualité : Le film d'oxyde présente des caractéristiques particulières telles que la protection, la décoration, l'isolation et la résistance à l'abrasion.

La vitesse : Des dizaines de minutes

Matériaux applicables

Produits en aluminium tels que l'aluminium et les alliages d'aluminium

Coût du processus

Au cours du processus de production de l'anodisation, la consommation d'eau et d'électricité est importante, en particulier pendant la phase d'oxydation. En outre, les machines elles-mêmes doivent être refroidies par circulation d'eau, ce qui augmente également la consommation globale d'énergie. La consommation d'énergie par tonne s'élève en moyenne à environ 1 000 degrés. La réduction du nombre d'installations auxiliaires peut contribuer à diminuer la consommation d'énergie.

Impact sur l'environnement

L'anodisation n'est pas connue pour son efficacité énergétique. De plus, lors de la production de l'aluminium par électrolyse, l'effet anodique peut générer des gaz qui ont des impacts nocifs sur la couche d'ozone dans l'atmosphère.

Exemples

Objectifs fabriqués par oxydation anodique

Lecteur d'étuis métalliques colorés à l'arrière

Dépôt électrophorétique (DE) : Il s'agit du mouvement d'une particule chargée vers son électrode opposée sous l'influence d'un champ électrique.

Produits typiques : Automobiles, matériaux de construction, quincaillerie, appareils ménagers, etc.

Sortie adaptée : Production de masse

Qualité : Le produit présente une variété de couleurs et conserve un éclat métallique. En même temps, la performance de la surface est améliorée, et il a une bonne performance anti-corrosion.

La vitesse : Vitesse de production plus rapide

Matériaux applicables

Acier inoxydable, alliage d'aluminium, etc.

Coût du processus

Il peut réaliser la mécanisation et le fonctionnement automatique en continu, et présente également des coûts de main-d'œuvre et des coûts totaux peu élevés.

Impact sur l'environnement

Les revêtements ED (Electrophoresis Deposition) utilisent l'eau comme solvant, ce qui les rend ininflammables et non toxiques. Cela permet non seulement d'économiser une quantité importante de solvants organiques, mais aussi de réduire considérablement la pollution de l'air et les risques pour l'environnement. En outre, il élimine les risques d'incendie, ce qui en fait une option plus sûre.

Exemples

L'oxydation par micro-arc, également appelée oxydation par micro-plasma, est obtenue en combinant un électrolyte avec les paramètres électriques correspondants. Ce processus crée un film céramique principalement composé d'oxyde de métal de base à la surface de l'aluminium, du magnésium, titaneet leurs alliages. Le film est produit par la haute température et la haute pression instantanées générées par la décharge de l'arc électrique.

Produits typiques : Aérospatiale, produits informatiques

Sortie adaptée : De la pièce unique au grand lot

Qualité : Le matériau présente une dureté de surface élevée et une bonne résistance à l'usure.

La vitesse : Rapide

Matériaux applicables

Al, Ti, Zn, Zr, Mg, Nb et leurs alliages

Coût du processus

L'application de l'oxydation par micro-arc est limitée en raison de la tension élevée d'amorçage de l'arc, de la forte densité de courant, de la faible efficacité du courant, de la grande consommation d'énergie et du coût élevé du traitement.

Impact sur l'environnement

L'électrolyte utilisé dans l'oxydation par micro-arc ne contient pas de substances toxiques ni de métaux lourds. En outre, il possède de fortes capacités anti-pollution et peut être réutilisé plusieurs fois, ce qui entraîne une pollution minimale de l'environnement.

Exemples

L'emboutissage est une méthode de traitement de surface utilisée pour créer des lignes décoratives sur la surface d'une pièce en la meulant. En fonction de la texture obtenue, l'emboutissage peut être divisé en quatre catégories : l'emboutissage droit, l'emboutissage aléatoire, l'emboutissage ondulé et l'emboutissage tourbillonnant.

Produits typiques : Industrie de la construction : panneaux de porte d'ascenseur, robinets, poignées, etc., armoires : hottes de cuisine, éviers, etc.

Sortie adaptée : De la pièce unique au grand lot

Qualité : Le brossage peut conférer à la surface du métal un éclat métallique qui ne ressemble pas à un miroir. Dans le même temps, le brossage peut également éliminer les légères imperfections de la surface métallique.

La vitesse : Rapide

Matériaux applicables

L'emboutissage des métaux peut être utilisé sur presque tous les matériaux

Coût du processus

Le processus et l'équipement sont simples, la consommation de matériaux est très faible, le coût est donc relativement bas et l'avantage économique est élevé.

Impact sur l'environnement

Produits en métal pur, la surface est exempte de peinture et de tout produit chimique. La température de 600 degrés ne brûle pas, ne génère pas de gaz toxiques et répond aux exigences en matière de protection contre le feu et de protection de l'environnement.

Exemples

La technologie de décoration dans le moule (IMD) est une méthode de moulage qui consiste à placer un film imprimé dans un moule métallique, à injecter de la résine de moulage dans le moule et à assembler le film pour créer un produit intégré. La résine est ensuite durcie pour produire le produit fini.

Produits typiques : Panneaux de commande décoratifs et fonctionnels pour appareils électroménagers, tableaux de bord de voitures, panneaux de climatisation, étuis / lentilles de téléphones portables, machines à laver, réfrigérateurs, etc.

Sortie adaptée : De la pièce unique au grand lot

Qualité : Peut être utilisé pour des images complexes, le produit est résistant à l'abrasion, peut empêcher les rayures sur la surface, et peut maintenir la vivacité de la couleur pendant une longue période et n'est pas facile à décolorer.

La vitesse : Rapide

Matériaux applicables

Surface en plastique

Coût du processus

Le simple fait d'ouvrir une série de moules peut contribuer à réduire les coûts des systèmes et des stocks, ainsi que les coûts associés aux heures de travail. Grâce à une production hautement automatisée, à un processus de fabrication simplifié et à une méthode de moulage par injection en une seule fois qui permet de réaliser simultanément le moulage et la décoration, il est possible de réduire les coûts constants et les heures de travail, ce qui se traduit par une production plus stable.

Impact sur l'environnement

Cette technologie est respectueuse de l'environnement et évite la pollution causée par le placage traditionnel par pulvérisation de peinture.

Exemples

Housse de protection pour téléphone portable pour moulage par injection