Avez-vous déjà réfléchi à l'impact de la rugosité de surface sur vos produits ? Dans cet article de blog, nous allons explorer le rôle critique que joue la rugosité de surface dans la fabrication et la façon dont elle affecte la qualité, la performance et la durabilité des produits. Nos ingénieurs mécaniciens experts partageront avec vous des informations précieuses et des conseils pratiques pour vous aider à optimiser vos processus de fabrication et à fournir des produits de qualité supérieure à vos clients. Préparez-vous à découvrir les secrets d'une finition de surface parfaite !

Dans la communication technique, le terme "état de surface" est couramment utilisé. Toutefois, il convient de noter que l'"état de surface" est basé sur la perception humaine, tandis que la "rugosité de surface" est basée sur la microgéométrie réelle de la surface.

Pour s'aligner sur les normes internationales (ISO), l'utilisation de l'expression "état de surface" n'est plus acceptable dans les normes nationales. Le terme préféré et plus précis est "rugosité de surface".

La rugosité de surface désigne l'irrégularité d'une surface usinée, caractérisée par de petits pics et vallées très rapprochés les uns des autres. La distance entre ces pics et ces vallées, appelée distance d'onde, est généralement inférieure à 1 mm, ce qui entre dans la catégorie des erreurs de microgéométrie.

Il est spécifiquement défini par le niveau des micro-pics et des micro-vallées (Z) et l'espacement (s) entre eux.

Généralement selon S :

Dans les normes nationales, trois indicateurs sont couramment utilisés pour évaluer la rugosité de la surface (l'unité est le μm).

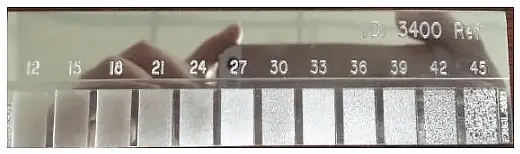

L'indice Ra est largement utilisé dans la production réelle. L'écart maximal de hauteur microscopique d'un contour, Ry, est communément appelé Rmax au Japon et dans d'autres pays, tandis que l'indice VDI est couramment utilisé en Europe et en Amérique. Le tableau suivant compare les indices VDI3400, Ra et Rmax.

La surface VDI3400 a une relation de correspondance avec la norme Ra, largement utilisée. De nombreuses personnes estiment qu'il est nécessaire de consulter des données de référence pour déterminer la valeur correspondante. Le tableau suivant est complet et il est recommandé de le conserver à titre de référence.

Tableau comparatif de la norme VDI3400 et de la norme Ra

| VDI | Ra | VDI | Ra |

|---|---|---|---|

| 3400 | μm | 3400 | μm |

| 0 | 01 | 23 | 1.4 |

| 1 | 0.112 | 24 | 1.6 |

| 2 | 0.126 | 25 | 1.8 |

| 3 | 0.14 | 26 | 2 |

| 4 | 0.16 | 27 | 2.2 |

| 5 | 0.18 | 28 | 2.5 |

| 6 | 0.2 | 29 | 2.8 |

| 7 | 0.22 | 30 | 3.2 |

| 8 | 0.25 | 31 | 3.5 |

| 9 | 0.28 | 32 | 4 |

| 10 | 0.32 | 33 | 5 |

| 11 | 0.35 | 34 | 5 |

| 12 | 0.4 | 35 | 5.6 |

| 13 | 0.45 | 36 | 6.3 |

| 14 | 0.5 | 37 | 7 |

| 15 | 0.56 | 38 | 8 |

| 16 | 0.63 | 39 | 9 |

| 17 | 0.7 | 40 | 10 |

| 18 | 0.8 | 41 | 11.2 |

| 19 | 0.9 | 42 | 12.6 |

| 20 | 1 | 43 | 14 |

| 21 | 1.12 | 44 | 16 |

| 22 | 1.26 | 45 | 18 |

Tableau comparatif de RA et Rmax

| Ra (μm) | Rmax (μm) |

|---|---|

| 0.1 | 0.4 |

| 0.2 | 0.8 |

| 0.4 | 1.5 |

| 0.56 | 2.4 |

| 0.8 | 3.3 |

| 1.12 | 4.7 |

| 1.6 | 6.5 |

| 2.2 | 10.5 |

| 3.2 | 12.5 |

| 4.5 | 17.5 |

| 6.3 | 24 |

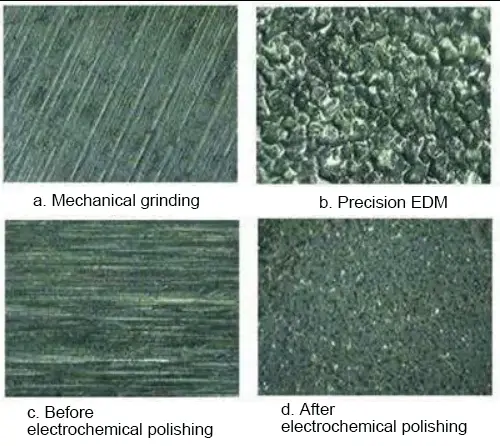

La rugosité de la surface est généralement due à divers facteurs, dont la méthode de traitement utilisée.

Par exemple, les facteurs contribuant à la rugosité de la surface comprennent le frottement entre l'outil et la surface de la pièce pendant l'usinage, la déformation plastique de la couche superficielle du métal pendant la séparation des copeaux, les vibrations à haute fréquence dans le système de traitement et les piqûres de décharge dans l'usinage électrique.

La profondeur, la densité, la forme et la texture des marques laissées sur la surface traitée peuvent varier en fonction des méthodes de traitement et des matériaux utilisés.

L'impact sur la résistance à l'usure :

Plus la surface est rugueuse, plus la zone de contact effective entre les surfaces en contact est réduite, plus la pression et la résistance au frottement sont élevées, ce qui entraîne une usure plus rapide.

L'impact sur la stabilité de l'ajustement de l'écart :

Dans le cas de l'ajustement par emboîtement, une surface plus rugueuse entraîne une usure accrue et une augmentation progressive de l'emboîtement en cours de fonctionnement. Dans le cas de l'ajustement serré, l'interférence effective est réduite en raison de l'aplatissement des pics convexes microscopiques lors de l'assemblage, ce qui entraîne une diminution de la résistance de l'assemblage.

L'impact sur les Résistance à la fatigue:

La surface rugueuse d'une pièce présente de grands creux qui sont susceptibles de concentrer les contraintes, comme les entailles et les fissures à arêtes vives, ce qui affecte la résistance à la fatigue de la pièce.

L'impact sur la résistance à la corrosion :

Les surfaces rugueuses des pièces peuvent facilement permettre aux gaz ou aux liquides corrosifs de pénétrer dans les vallées microscopiques de la surface et d'atteindre la couche interne du métal, provoquant ainsi une corrosion superficielle.

L'impact sur l'étanchéité :

Les surfaces rugueuses ne s'ajustent pas étroitement les unes aux autres, ce qui permet aux gaz ou aux liquides de s'échapper par les interstices entre les surfaces de contact.

L'impact sur la rigidité du contact :

La rigidité de contact fait référence à la capacité des surfaces de liaison d'une pièce à résister à la déformation sous l'effet de forces externes. La rigidité d'une machine dépend largement de la rigidité de contact entre ses pièces.

L'impact sur la précision des mesures :

Les pièces sont mesurées par leur surface et la rugosité de la surface de l'outil de mesure affecte directement la précision de la mesure, en particulier pour les mesures de précision.

En outre, la rugosité de la surface a un effet variable sur le revêtement d'une pièce, la résistance thermique et de contact, les propriétés de réflexion et de rayonnement, la résistance à l'écoulement des liquides et des gaz, et le passage du courant à travers la surface d'un conducteur.

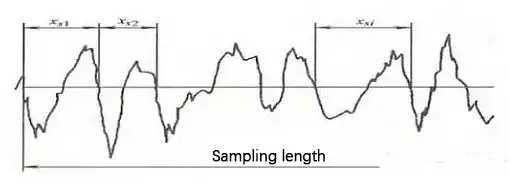

La longueur d'échantillonnage est la longueur d'une ligne de référence désignée utilisée pour évaluer la rugosité de la surface.

Pour refléter avec précision les caractéristiques de rugosité de la surface d'une pièce, la longueur d'échantillonnage doit être sélectionnée en fonction de la formation et de la texture de la surface réelle. La longueur d'échantillonnage doit être mesurée conformément au profil général de la surface réelle.

L'objectif de la spécification et de la sélection de la longueur de l'échantillon est de minimiser l'impact de l'ondulation de la surface et des erreurs de forme sur les résultats de la mesure de la rugosité de surface.

La longueur de l'unité et la longueur d'échantillonnage pour chaque paramètre de rugosité de surface sont déterminées par une ligne de référence spécifiée pour l'évaluation.

Selon les normes ISO1997, les longueurs de référence courantes sont 0,08 mm, 0,25 mm, 0,8 mm, 2,5 mm et 8 mm.

Longueur d'échantillonnage Ln et longueur d'évaluation L de RA, RZ et Ry

| Ra(μm) | Rz.Ry(μm) | L(mm) | Ln=5L(mm) |

|---|---|---|---|

| ≥ 0.008-0.02 | ≥ 0.025-0.10 | 0.08 | 0.4 |

| >0.02-0.1 | >0.10-0.50 | 0.25 | 1.25 |

| >01-2.0 | >0.50-10.0 | 0.8 | 4 |

| >2.0-10.0 | >10.0-50.0 | 2.5 | 12.5 |

| >10.0-80.0 | >50.0-320 | 8 | 40 |

La longueur d'évaluation est une longueur nécessaire utilisée pour évaluer le contour et peut inclure une ou plusieurs longueurs d'échantillonnage.

La rugosité de la surface d'une pièce n'étant pas toujours uniforme, il n'est pas toujours possible de refléter avec précision une caractéristique spécifique de la rugosité de la surface avec une seule longueur d'échantillonnage. Par conséquent, plusieurs longueurs d'échantillonnage sur la surface sont nécessaires pour évaluer la rugosité de la surface.

En règle générale, la longueur d'évaluation se compose de cinq longueurs d'échantillonnage.

La ligne de base est la ligne centrale du profil utilisé pour évaluer les paramètres de rugosité de la surface. Il existe deux types de lignes de base :

Bien que la ligne centrale des moindres carrés soit une ligne de base idéale en théorie, elle est difficile à obtenir dans les applications pratiques. Par conséquent, la moyenne arithmétique de la ligne centrale du contour est couramment utilisée à la place et peut être mesurée à l'aide d'une ligne droite avec une position approximative.

Écart moyen arithmétique des contours (Ra) :

Ra est la moyenne arithmétique de la valeur absolue de l'écart de contour dans la longueur d'échantillonnage spécifiée (lr).

Dans les mesures réelles, un plus grand nombre de points de mesure donne une valeur Ra plus précise.

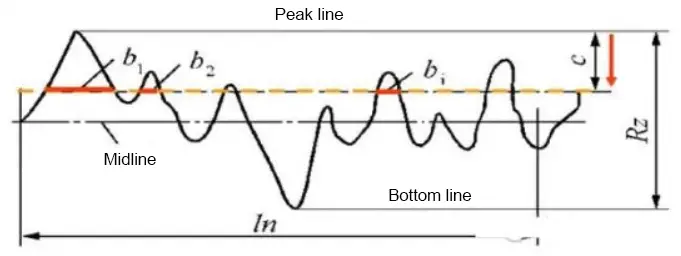

Hauteur maximale du contour (Rz) :

Rz est la distance entre les lignes supérieure et inférieure du contour.

Dans la gamme commune des paramètres d'amplitude, Ra est préféré.

Avant 2006, la norme nationale incluait un paramètre d'évaluation appelé "hauteur de dix points de micro-inégalités", qui était exprimé par Rz et la hauteur maximale du profil était exprimée par Ry.

Toutefois, après 2006, la norme nationale a supprimé la "hauteur de dix points de l'irrégularité microcosmique" et exprimé la hauteur maximale du profil sous la forme de Rz.

Rsm :

Rsm est la largeur moyenne de l'unité de contour, représentant la moyenne de l'espacement des inégalités microscopiques sur la longueur échantillonnée.

La distance d'irrégularité microscopique correspond à la longueur entre un pic de profil et la vallée de profil adjacente sur la ligne médiane.

Même avec la même valeur Ra, la valeur Rsm peut ne pas être la même, ce qui donne une texture réfléchie différente.

Les surfaces qui donnent la priorité à la texture prennent généralement en compte les mesures Ra et Rmr.

Le paramètre de la caractéristique de forme Rmr est exprimé comme le rapport de la longueur du support du contour, qui est le rapport de la longueur du support du contour à la longueur de l'échantillonnage.

La longueur du support du profil est calculée comme la somme de la longueur de chaque section du profil obtenue en traçant une ligne droite parallèle à l'axe central et à une distance "c" de la ligne supérieure du profil à l'intérieur de la longueur d'échantillonnage.

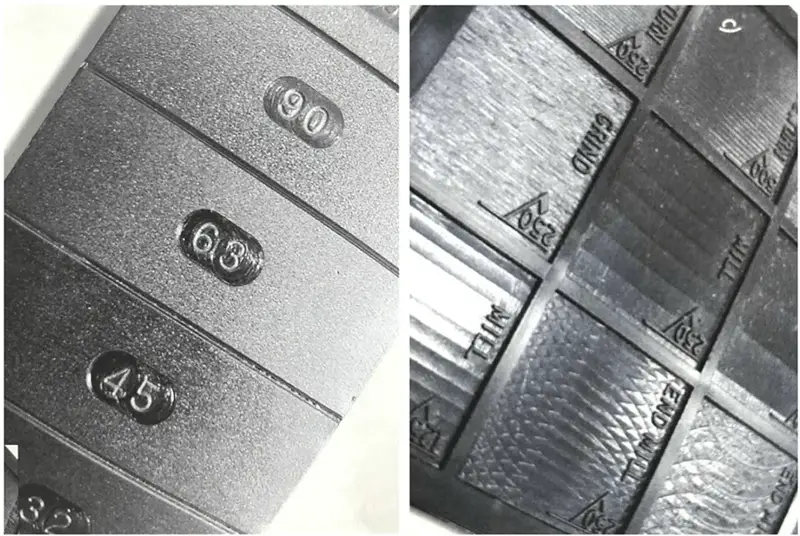

Il est utilisé pour les mesures sur site dans les ateliers et est souvent employé pour mesurer des surfaces moyennes à rugueuses.

La méthode consiste à comparer la surface mesurée à un modèle de rugosité marqué d'une valeur spécifique afin de déterminer la valeur de rugosité de la surface mesurée.

Les comparateurs de rugosité, qui sont des échantillons électroformés à base de nickel, sont idéaux pour le travail des métaux et constituent une aide efficace. Il suffit à l'opérateur de passer son ongle sur chaque surface d'un groupe pour trouver celle qui correspond le mieux à la pièce à comparer.

Bien que certaines personnes utilisent ces groupes de modèles comme tableaux de référence, il est important de noter qu'il ne s'agit pas de normes officielles pour les matériaux.

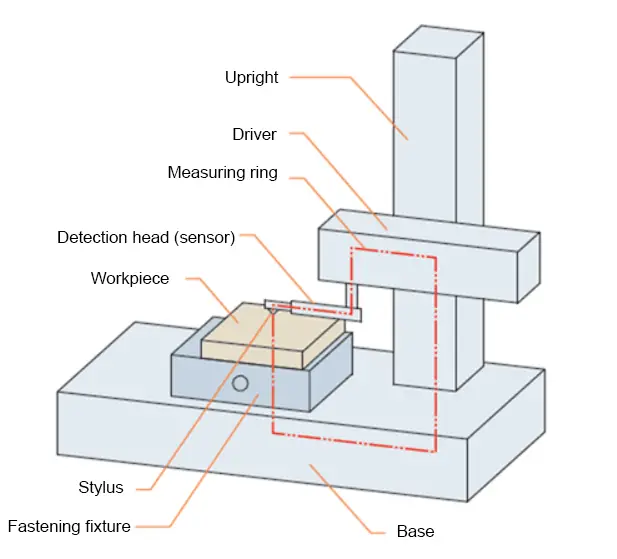

Il existe plusieurs machines de mesure de la rugosité, chacune ayant des fonctions, des méthodes d'évaluation et des coûts différents. Avant de choisir un modèle, il est recommandé de consulter un fabricant professionnel pour sélectionner l'option la plus adaptée à vos besoins.

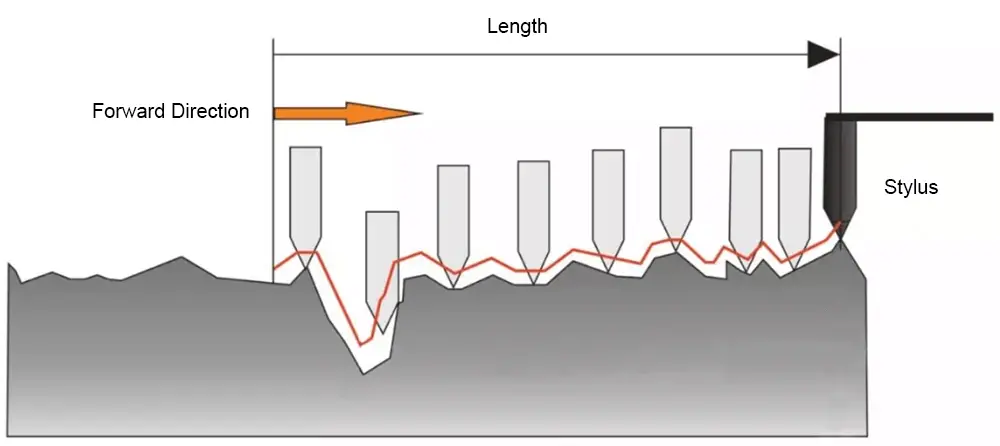

La mesure de la rugosité de surface consiste à utiliser un stylet en diamant dont le rayon de courbure de la pointe est d'environ 2μm pour se déplacer le long de la surface mesurée.

Le déplacement vers le haut et vers le bas du stylet en diamant est converti en un signal électrique par un capteur de longueur électrique. Après amplification, filtrage et calcul, la valeur de la rugosité de surface est affichée sur un instrument et la courbe du profil mesuré peut également être enregistrée par un enregistreur.

Les instruments qui affichent uniquement les valeurs de rugosité de surface sont appelés jauges de rugosité de surface, tandis que ceux qui enregistrent les courbes de profil de surface sont appelés profileurs de rugosité de surface.

Les deux types d'outils sont dotés de circuits de calcul électroniques ou d'ordinateurs qui calculent automatiquement l'écart moyen arithmétique du contour (Ra), la hauteur en dix points des irrégularités microscopiques (Rz), la hauteur maximale du contour (Ry), ainsi que d'autres paramètres d'évaluation.

Ces outils ont une grande efficacité de mesure et conviennent pour mesurer la rugosité de surface avec des valeurs Ra allant de 0,025 à 6,3 μm.

L'ancienne norme nationale GB/T3505-1983 stipule que les paramètres d'évaluation de la rugosité de la surface doivent être sélectionnés à partir de trois aspects : l'écart moyen arithmétique du contour (Ra), la hauteur en dix points de la micro-inégalité (Rz) et la hauteur maximale du contour (Ry).

Ra est connu comme l'écart moyen arithmétique du contour ou la valeur moyenne de la ligne médiane. Il s'agit de la moyenne arithmétique des hauteurs des points du contour à l'intérieur de la longueur de mesure.

Rz est connu comme la hauteur en dix points de la micro-inégalité. Il s'agit de la somme des valeurs moyennes des cinq sommets de contour les plus élevés et des cinq vallées de contour les plus profondes à l'intérieur de la longueur d'échantillonnage l.

Ra est le principal paramètre d'évaluation, tandis que Rz n'est généralement utilisé que pour représenter des surfaces plus courtes. Dans la pratique, Ra est plus souvent utilisé que Rz pour exprimer la rugosité.

L'écart moyen arithmétique Ra correspond à la moyenne arithmétique des valeurs absolues de la coordonnée verticale Z à l'intérieur d'une longueur d'échantillonnage, notée Ra. Rz est la somme des valeurs moyennes des cinq sommets de contour les plus élevés et des cinq vallées de contour les plus profondes à l'intérieur de la longueur d'échantillonnage.

Comme Rz a moins de points de mesure, il ne reflète pas les caractéristiques de la hauteur de la forme micro-géométrique aussi bien que le paramètre Ra. Il n'a pas la précision de Ra, mais il est plus facile à mesurer que ce dernier.

Tableau de comparaison de la rugosité de surface entre la Chine et les États-Unis

| Ancien standard chinois (douceur) | Nouvelle norme chinoise (rugosité) Ra | Norme américaine (microns) Ra | Norme américaine (micro-pouces) Ra |

| ▽4 | 6.3 | 8 | 320 |

| 6.3 | 250 | ||

| ▽5 | 3.2 | 5 | 200 |

| 4 | 160 | ||

| 3.2 | 125 | ||

| ▽6 | 1.6 | 2.5 | 100 |

| 2 | 80 | ||

| 1.6 | 63 | ||

| ▽7 | 0.8 | 1.25 | 50 |

| 1 | 40 | ||

| 0.8 | 32 | ||

| ▽8 | 0.4 | 0.63 | 25 |

| 0.5 | 20 | ||

| 0.4 | 16 |

Tableau de conversion de l'état de surface domestique et de la rugosité de surface Ra, Rz (Unité : μm)

| Finition de la surface | ▽1 | ▽2 | ▽3 | ▽4 | ▽5 | ▽6 | ▽7 | |

| Rugosité de surface | Ra | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.60 | 0.80 |

| Rz | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 6.3 | |

| Finition de la surface | ▽8 | ▽9 | ▽10 | ▽11 | ▽12 | ▽13 | ▽14 | |

| Rugosité de surface | Ra | 0.40 | 0.20 | 0.100 | 0.050 | 0.025 | 0.012 | – |

| Rz | 3.2 | 1.60 | 0.80 | 0.40 | 0.20 | 0.100 | 0.050 | |

Méthode internationale normalisée de traitement de la rugosité de surface

| Code de grade standard | Rugosité de surface | Outil de traitement (méthode) | Exigences en matière de matériaux de transformation et de dureté | Description de la luminosité | |||

| Granulométrie du sable de broyage grossier | Granulométrie du sable de broyage fin | Polissage à la pâte de diamant | |||||

| SPI(A1) | Ra0.005 | S136 | 54HRC | Très haute brillance, effet miroir | |||

| 8407 | 52HRC | ||||||

| SPI(A2) | Ra0,01 | DF-2 | 58HRC | Moins brillant, pas de texture de papier de verre | |||

| XW-10 | 60HRC | ||||||

| SPI(A3) | Ra0.02 | S136 | 300HB | Brillance encore plus faible, mais pas de texture de papier de verre | |||

| 718SUPREME | 300HB | ||||||

| SPI(B1) | Ra0,05 | Pas de brillance, légère texture de papier de verre 3000# | |||||

| SPI(B2) | Ra0.1 | Pas de brillance, légère texture de papier de verre 2000# | |||||

| SPI(B3) | Ra0.2 | Pas de brillance, légère texture de papier de verre 1000#, traces de traitement impossibles à distinguer. | |||||

| Ra0.4 | Traitement de précision : Tournage de précision Planification de précision Fraisage de précision Meulage Égrenage Grattage | Légère direction perceptible des traces de traitement | |||||

| Ra0.8 | Traitement de précision : Tournage de précision Planification de précision Fraisage de précision Meulage Égrenage Grattage | Direction discernable des traces de traitement | |||||

| Ra1.6 | |||||||

| Ra3.2 | |||||||

| Ra6.3 | |||||||

| Ra12.5 | |||||||

| Ra25 | |||||||

| Ra50 | |||||||

Tableau de référence pour la relation entre la rugosité de surface et la brillance (unité : μm)

| Rugosité de surface | GB1031-1983 | Brillance de la surface | GB1031-1968 | État de surface |

| Ra | Ra | Grade | ||

| 0.012 | 0.01 | ▽14 | Surface miroir mate | |

| 0.025 | 0.02 | ▽13 | Surface brillante comme un miroir | |

| 0.05 | 0.04 | ▽12 | Surface brillante et lumineuse | |

| 0.1 | 0.08 | ▽11 | Surface brillante foncée | |

| 0.2 | 0.16 | ▽10 | Direction de la trace d'usinage non identifiable | |

| 0.4 | 0.32 | ▽9 | Direction de la trace d'usinage légèrement identifiable | |

| 0.8 | 0.63 | ▽8 | Direction de la trace d'usinage identifiable | |

| 1.6 | 1.25 | ▽7 | Marques d'usinage méconnaissables | |

| 3.2 | 2.5 | ▽6 | Marques d'usinage légèrement visibles | |

| 6.3 | 5 | ▽5 | Marques d'usinage visibles | |

| 12.5 | 10 | ▽4 | Marques d'outils légèrement visibles | |

| 25 | 20 | ▽3 | Marques d'outils visibles | |

| 50 | 40 | ▽2 | Marques d'outils clairement visibles | |

| 100 | 80 | ▽1 | ||