Et si vous pouviez transformer des matériaux ordinaires en surfaces étonnantes et performantes ? Dans cet article, vous découvrirez 15 techniques de traitement de surface qui améliorent à la fois la fonctionnalité et l'esthétique des produits. Du gaufrage à la gravure laser, chaque méthode offre des avantages uniques. Découvrez comment ces techniques peuvent améliorer la durabilité, l'apparence et la facilité d'utilisation de vos produits, afin qu'ils se distinguent sur un marché concurrentiel. Préparez-vous à plonger dans un monde de finitions innovantes qui peuvent révolutionner vos processus de conception et de fabrication.

La conception des produits est très variée et la texture est l'un des facteurs clés qui influencent l'apparence d'un produit. Les différentes textures peuvent apporter une variété de styles et évoquer une gamme d'émotions.

Voici un aperçu rapide de dix techniques incroyables pour incorporer des textures de surface dans vos dessins :

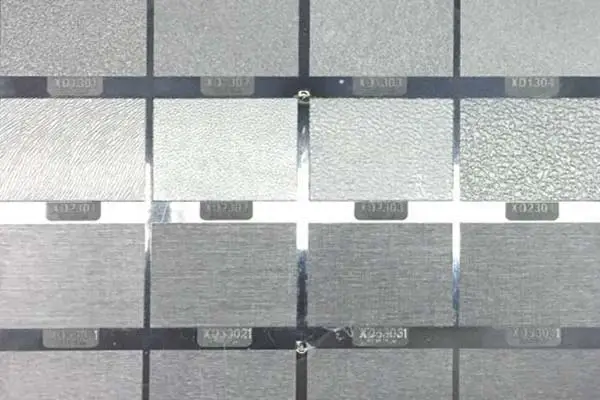

Le gaufrage du métal est un procédé mécanique qui crée un motif en relief et en creux sur la surface d'une plaque de métal. Le procédé implique l'utilisation d'un rouleau de travail à motifs qui sert à rouler la plaque de métal. Le rouleau de travail est généralement usiné avec un liquide abrasif et la profondeur des bosses sur le rouleau de travail est déterminée en fonction de l'épaisseur de la plaque. tôle métallique peut varier de 0,02 à 0,03 mm.

Le motif est répété en continu par laminage, et la longueur des plaques métalliques gaufrées peut être pratiquement illimitée. Ces plaques sont largement utilisées à des fins décoratives diverses, notamment pour les ascenseurs, les wagons de métro, les décorations architecturales, les murs-rideaux métalliques, etc.

Les plaques métalliques gaufrées présentent plusieurs avantages, notamment un aspect attrayant, une durabilité, une résistance à l'usure, une facilité de nettoyage, un fonctionnement sans entretien, une résistance aux chocs, à la pression, aux rayures et aux empreintes digitales.

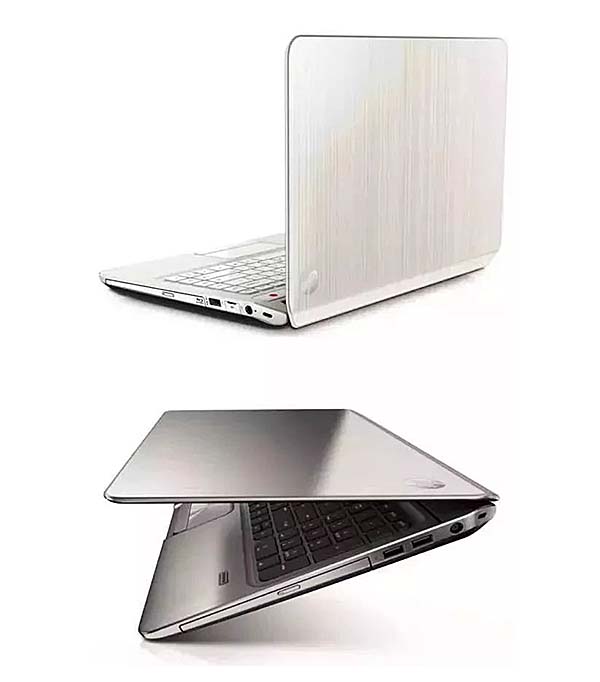

Le tréfilage est un processus de fabrication dans lequel la surface du métal est grattée à plusieurs reprises à l'aide de papier de verre afin de créer une finition fine et mate avec de minuscules lignes ou marques visibles. Ce procédé combine à la fois le style et la technologie pour produire un produit à l'apparence distincte et unique.

Le tréfilage peut être produit dans différents modèles, y compris des lignes droites, des lignes aléatoires, des fils, des ondulations et des tourbillons pour répondre aux exigences de la décoration.

Lignes droites : Le tréfilage consiste à tracer des lignes droites sur la surface de plaques d'aluminium par frottement mécanique.

Motif rugueux : La plaque d'aluminium est soumise à l'action à grande vitesse d'une brosse en fil de cuivre, ce qui produit un motif de soie mate aléatoire et non uniforme par le mouvement et la friction.

Fil : Un petit moteur muni d'un feutre circulaire est fixé sur une table à un angle d'environ 60 degrés par rapport au bord de la table. Un chariot est également fabriqué avec une barre de dépression fixe pour la plaque d'aluminium et un film polyester droit est collé le long du bord du chariot pour limiter la largeur du fil. Les lignes de fil de même largeur sont produites sur la surface métallique par la rotation du feutre et le mouvement linéaire du chariot.

Ondulation : Ce motif est généralement produit sur une machine à brosser ou une machine à frotter les grains. La surface de l'aluminium ou du plaque en alliage d'aluminium est brossé pour produire un motif ondulé grâce au mouvement axial de la série supérieure de rouleaux.

Motif Paisley : Ce type de marques de soie est produit en faisant tourner et en polissant la surface d'une plaque d'aluminium ou d'alliage d'aluminium à l'aide d'un feutre cylindrique ou d'une roue de nylon en pierre montée sur un lit de forage. Le procédé consiste à mélanger du kérosène à une pommade de polissage. Il est principalement utilisé pour le traitement décoratif des panneaux circulaires et des petits cadrans décoratifs.

Avant tout, il est important de clarifier le concept : La DGI englobe l'IML, l'IMF et l'IMR.

L'IML (In-Mold Labeling) est un produit dont la surface est constituée d'une couche de film transparent à finition dure, d'une couche de motifs imprimés au milieu et d'une couche de plastique à l'arrière. L'encre est emprisonnée dans la couche centrale pour éviter les rayures et les frottements, ce qui permet aux couleurs de rester vives et éclatantes pendant longtemps.

Le processus de création de produits IML comprend les étapes suivantes :

Le cycle de production du film est court et plusieurs couleurs peuvent être affichées. Les motifs et les couleurs peuvent être modifiés à tout moment pendant la production, et le produit présente une excellente résistance aux rayures. Les lots de production IML sont très flexibles et conviennent à la production à petite échelle de plusieurs variétés.

Les produits IML sont largement utilisés dans l'industrie 3C, notamment pour les fenêtres de téléphones portables, les boutons, les logos et les films décoratifs.

L'IMR (In-Mold Rolling) est un processus au cours duquel un motif est imprimé sur un film, puis collé à la cavité du moule par une machine d'alimentation en film pour l'extrusion. Après l'extrusion, la couche d'encre du motif est séparée du film, laissant la couche d'encre sur la pièce en plastique pour produire une pièce en plastique avec des motifs décoratifs sur la surface.

Dans ce processus, il n'y a pas de film protecteur transparent sur le produit final. Le film sert uniquement de support pendant le processus de production.

Les produits IMR sont solides et durables, avec des bords entièrement couverts et une forte adhérence. La conversion est très simple, puisqu'il suffit de changer le rouleau de feuille de transfert IMR.

Le processus est simple, ce qui permet d'obtenir un faible taux de défauts et des besoins minimes en personnel. L'alignement du modèle est précis, la dureté peut atteindre 2H et le niveau d'automatisation de la production est élevé, ce qui se traduit par un faible coût de production de masse.

L'IMR peut produire différentes textures telles que le bois, le bambou, le marbre, le cuir, etc. Toutefois, l'un de ses inconvénients est que la couche de motif imprimé n'a que quelques microns d'épaisseur et se trouve à la surface du produit. Avec le temps, la couche de motifs imprimés peut s'user et se décolorer, ce qui donne une surface peu attrayante. En outre, le cycle de développement d'un nouveau produit est long et le coût de développement est élevé.

Les produits IMR sont largement utilisés dans les traitement de surface de pièces en plastique telles que les boîtiers d'ordinateurs portables, les boîtiers d'appareils électroménagers, les boîtiers de téléphones portables, les boîtiers ABS, etc.

L'impression par transfert d'eau est une technique d'impression dans laquelle un papier de transfert ou un film plastique avec un motif de couleur est soumis à une hydrolyse macromoléculaire sous l'effet de la pression de l'eau.

La demande croissante des consommateurs en matière d'emballage et de décoration des produits a entraîné une généralisation de l'impression par transfert d'eau.

Sa méthode d'impression indirecte et ses excellents résultats d'impression ont permis de résoudre le problème de la décoration de surface de nombreux produits.

Il existe deux types de technologie d'impression par transfert d'eau : la technologie de transfert par filigrane et la technologie de transfert par cubes d'eau. La première transfère principalement du texte et des motifs photographiques, tandis que la seconde transfère des motifs complets sur toute la surface du produit.

Le transfert cubique utilise un film à base d'eau qui se dissout facilement dans l'eau pour transporter les graphiques. L'excellente tension du film enduit d'eau lui permet de s'enrouler facilement autour de la surface du produit, formant une couche graphique et modifiant l'aspect du produit.

Cette technique peut couvrir n'importe quelle forme de la pièce, ce qui résout le problème de l'impression sur des produits tridimensionnels pour les fabricants. L'impression courbe permet également d'ajouter différentes textures à la surface du produit et d'éviter la position virtuelle courante que l'on trouve dans l'impression de mise en page générale.

Pendant le processus d'impression, la surface du produit n'a pas besoin d'être en contact avec le film imprimé, ce qui évite d'endommager la surface et l'intégrité du produit.

L'impression par transfert d'eau est largement utilisée dans diverses applications telles que les tableaux de bord et les intérieurs d'automobiles, les produits électroniques 3C, les appareils ménagers, les matériaux de construction, etc.

L'OMD (décoration par surmoulage) est un procédé qui utilise une combinaison de température et de pression. Le film est activé ou ramolli par la chaleur (T) et la pression (P) pour transférer ou envelopper le revêtement sur la cible, améliorant ainsi la dureté de la surface du produit et augmentant l'aspect décoratif.

Il existe deux types d'OMD :

① Une extension de la technologie IMR : Le transfert de surmoulage extérieur d'IMR, également connu sous le nom de transfert à haute pression.

OMR (Release) : Après avoir imprimé le motif sur le film transparent, un transfert sous vide à haute pression est utilisé pour couvrir directement la surface du plastique (ou du métal) afin de former un revêtement tridimensionnel.

OMR (Release Film) : Le film doit être arraché une fois le transfert terminé et la couche extérieure de la pièce n'est pas recouverte d'un film.

Les matériaux qui peuvent être transférés comprennent le plastique, le plastique injecté à haute teneur en fibres de verre, la fibre de carbone, la fibre de verre, le métal (tel que le magnésium et l'alliage d'aluminium), le verre tactile et les matériaux de construction.

② Extension de la technologie FMI : L'emboutissage à haute pression de matériaux, l'impression de films ou l'application de différents matériaux sur la pièce à usiner.

OMF (Forming) : OMF (Forming Film) : film enduit, la couche extérieure de la pièce est recouverte d'un produit protecteur.

L'OMF ne nécessite qu'un moule d'injection général, ce qui élimine le besoin de moules à haute pression ou de moules de découpe, réduisant ainsi considérablement les coûts des moules et augmentant la volonté des clients de développer de nouveaux produits.

Les produits couverts sont similaires à ceux de l'OMR et sont principalement utilisés dans les intérieurs automobiles de haute qualité, les décorations de véhicules d'aviation et de transport, les 3C et les équipements médicaux.

Après avoir chauffé le moule, l'échantillon est injecté. Le modèle est fixé à la plaque chauffante par pression. La température et le temps de fusion de l'échantillon sont contrôlés et on le laisse refroidir et durcir après la fusion. Enfin, le modèle fini est retiré.

Ce procédé a été largement utilisé dans divers domaines, tels que les panneaux de cuiseurs à riz précoces, les commutateurs à membrane, les panneaux de climatiseurs, les panneaux de machines à laver, etc.

La texturation est obtenue par osmose chimique, ce qui permet d'obtenir une variété de motifs sur la surface des produits métalliques, tels que des rayures, des images, du bois, du cuir et du satin. Le processus comprend également le sablage, dans lequel du sable de verre est directement pulvérisé sur la surface de l'article métallique.

Après le traitement de texturation, les caractéristiques suivantes sont obtenues :

Un exemple de texturation est le grain du cuir, qui simule la texture d'une surface en cuir et qui est souvent appliqué aux volants de voiture et aux garnitures intérieures à l'aide de plastiques souples comme le PU.

Industrie appliquée

La texturation est largement utilisée dans diverses industries, telles que l'industrie automobile, l'industrie électronique et électrique, l'industrie des produits de première nécessité, l'industrie du plastique, l'industrie du jouet, l'industrie du cuir, etc. Dans l'industrie automobile, elle est particulièrement utilisée pour la texture des panneaux de décoration intérieure des voitures.

Le marquage à chaud, également connu sous le nom de "dorure", est un processus de transfert d'un motif à partir d'un papier de marquage à chaud sur un substrat par l'application de chaleur et de pression. La pression exercée par le moule crée une indentation qui empêche les mots ou les motifs imprimés de s'estomper facilement et permet au motif, au logo, au texte ou à l'image d'adhérer solidement à la surface du produit.

Le processus de marquage à chaud se compose de deux éléments principaux : le marquage à chaud et la feuille. Les outils de marquage à chaud sont généralement fabriqués en magnésium, en laiton, en acier, et parfois en caoutchouc de silicone sur la surface de l'outil de marquage métallique pour les surfaces qui ne sont pas planes.

Le film de marquage à chaud se compose d'un support, d'une couche de séparation, d'une couche de protection et d'une couche décorative. Le processus de marquage à chaud se déroule en quatre étapes :

(1) la feuille de marquage à chaud entre en contact avec le substrat,

(2) la couche de transfert est transférée sur la surface du substrat sous l'effet de la chaleur et de la pression,

(3) la pression est supprimée et le film polyester est décollé,

(4) la feuille de marquage à chaud est alimentée et remplacée par le tampon d'impression qui sera marqué.

Le marquage à chaud est une technique adaptée à une grande variété de matériaux, notamment les textiles tels que les polymères, le bois, le cuir, le papier, le vinyle, le film polyester et les métaux qui ne se colorent pas facilement.

Cette technique décorative offre une résistance aux rayures, à l'abrasion et au décollement, ce qui en fait un choix populaire pour diverses applications dans l'emballage des produits de détail et des cosmétiques, les couvertures de livres et de magazines, la décoration des voitures, la publicité, la décoration des biens de consommation et l'identification des informations.

LV (Louis-Vuitton) propose un service de marquage à chaud personnalisé

La machine à graver au laser utilise Technologie CNC et le laser sert de moyen de traitement. Le processus implique la dégradation physique du métal en fusion et la vaporisation de la matière première. matériau métallique sous irradiation laser, ce qui permet d'obtenir le résultat souhaité.

Grâce à la technologie de la gravure au laser, il devient facile d'"imprimer" des images vectorisées sur le substrat traité.

Les avantages techniques de cette technologie sont les suivants :

Précision : La machine de gravure laser est capable de produire des lignes d'une largeur de 0,015 mm sur la surface du matériau. En effet, le traitement se fait sans contact, ce qui évite toute déformation du produit.

Haute efficacité : Cette technologie permet de fabriquer de nouveaux produits en un minimum de temps. De plus, le fichier vectoriel peut être facilement modifié pour s'adapter à des lots de petite taille et à plusieurs variétés.

Capacités de traitement spécial : La machine de gravure laser peut répondre à des besoins de traitement particuliers, notamment la possibilité de traiter des surfaces intérieures ou des surfaces inclinées.

Respect de l'environnement et économies d'énergie : Cette technologie est respectueuse de l'environnement et économe en énergie, car elle ne génère ni pollution ni substances nocives. Elle répond aux exigences en matière de protection de l'environnement pour les exportations, voire les dépasse.

Cette technologie est également appelée gravure photochimique. Le processus consiste à former une plaque par exposition et développement, après quoi le film protecteur de la zone à graver est enlevé.

Lors de la gravure du métal, celui-ci entre en contact avec une solution chimique qui le dissout et crée des irrégularités ou des creux. C'est ainsi que l'on obtient l'effet désiré.

La gravure est une technique couramment utilisée dans les produits de consommation pour créer des motifs ou des textes, tels que des logos, sur des plaques d'aluminium.

En outre, la gravure est fréquemment utilisée pour fabriquer une gamme de produits en treillis métallique.

La plaque VCM (Chlorure de Vinyle Métal) est un type de métal qui est revêtue d'une surface en acier inoxydable ou en tôle galvanisée.

Le film imprimé est fixé à la surface de la tôle d'acier par adhérence, ce qui permet de créer un large éventail de motifs et de dessins grâce à la variété des films utilisés.

Le panneau VCM présente une surface lisse et plate, des effets de couleurs et de motifs riches et la possibilité de produire des motifs personnalisés.

Récemment, des cartes VCM avec des effets de tréfilage ont été utilisées sur les boîtiers arrière des téléviseurs haut de gamme de grande taille afin d'améliorer la qualité globale du produit.

Le VCM est basé sur un tôle d'acierLe film imprimé est collé à la surface d'une feuille d'acier laminée de couleur métallique recouverte de chlorure de vinyle. Le film imprimé est collé à la surface de la tôle d'acier par collage. Cette combinaison permet d'obtenir un produit offrant une gamme magnifique et variée de motifs et de dessins.

L'usinage CNC désigne le processus consistant à utiliser des outils d'usinage CNC (Computer Numerical Control) pour façonner un matériau.

Dans l'usinage CNC, la machine-outil est programmée à l'aide d'un langage d'usinage CNC spécifique, qui contrôle divers paramètres tels que la vitesse d'avance, la vitesse de la broche, le changeur d'outil et le liquide de refroidissement, afin de manipuler physiquement la surface du substrat.

L'usinage CNC offre des avantages significatifs par rapport aux méthodes d'usinage manuelles. L'un des principaux avantages de l'usinage CNC est qu'il permet de produire des pièces d'une grande précision et d'une grande répétabilité. En outre, l'usinage CNC est capable de produire des pièces de haute qualité. formes complexes et des conceptions qui pourraient ne pas être réalisables par des techniques d'usinage manuelles.

Le marquage à chaud est un procédé dans lequel une plaque métallique spéciale de marquage à chaud est utilisée pour transférer une feuille de marquage à chaud sur la surface du matériau d'impression en la chauffant et en la pressant.

Pour les substrats métalliques, il est nécessaire d'utiliser un film de marquage à chaud propriétaire ou d'appliquer un film de marquage à chaud sur la surface du substrat par un procédé tel que la pulvérisation.

L'utilisation du film de marquage à chaud, qui présente un large éventail de caractéristiques, permet un marquage à chaud rapide et polyvalent sur des substrats métalliques. En outre, le processus de marquage à chaud est plus respectueux de l'environnement, ce qui nous permet de réaliser les designs souhaités.

La sérigraphie est une méthode rentable, simple et abordable pour les concepteurs. Le résultat final est satisfaisant et en fait un choix populaire pour beaucoup.

Dans la sérigraphie, une image ou un motif est fixé sur un écran pour l'impression, ce qui permet d'imprimer des surfaces planes, courbées ou légèrement courbées. L'écran est généralement constitué de matériaux tels que le nylon, le polyester, la soie ou la maille métallique.

Le matériau d'impression est placé sous l'écran et le pochoir, et l'encre ou la peinture de sérigraphie est poussée à travers les mailles au centre de l'écran à l'aide d'une racle. La racle peut être manuelle ou automatique.

Le pochoir sur l'écran bloque une partie de l'ouverture de l'écran, empêchant le pigment de passer. Seule la partie de l'image peut passer, ce qui permet d'imprimer uniquement l'image souhaitée sur le support d'impression.