Les soudures de surfaçage sont principalement utilisées pour restaurer les surfaces usées, renforcer la résistance à la corrosion et améliorer les propriétés mécaniques d'un matériau. Elles apportent une couche supplémentaire aux structures existantes, prolongeant ainsi leur durée de vie et leur durabilité. Ce procédé est souvent utilisé dans des secteurs tels que l'industrie manufacturière et la construction pour des tâches de maintenance et de réparation. Qu'est-ce que la soudure de surface ? Le soudage de surface est [...]

Les soudures de surfaçage sont principalement utilisées pour restaurer les surfaces usées, renforcer la résistance à la corrosion et améliorer les propriétés mécaniques d'un matériau. Elles apportent une couche supplémentaire aux structures existantes, prolongeant ainsi leur durée de vie et leur durabilité. Ce procédé est souvent utilisé dans des industries telles que l'industrie manufacturière et la construction pour des tâches de maintenance et de réparation.

Le soudage de surface est un procédé dans lequel une couche de métal résistant à l'usure, à la corrosion et à la chaleur est déposée sur la surface ou le bord d'une pièce.

Le soudage de surface permet de prolonger la durée de vie des pièces, d'optimiser l'utilisation des matériaux et d'améliorer les performances des produits.

Des pièces et des électrodes de surfaçage différentes nécessitent des techniques de surfaçage différentes.

Le soudage de surfaçage est généralement utilisé pour réparer les pièces usées ou fissurées.

Lecture connexe : Le guide ultime du soudage

Le surfaçage automatisé est couramment utilisé pour les équipements de cimenterie tels que les broyeurs verticaux, les broyeurs à cylindres, les convoyeurs à vis, les ventilateurs et les fours rotatifs.

Pour les équipements sidérurgiques, le surfaçage automatisé peut être utilisé pour les convertisseurs, les cylindres, les hauts fourneaux, les machines de coulée continue et les roues de convoyeurs.

Dans le domaine de l'équipement énergétique, le surfaçage automatisé est souvent utilisé pour les broyeurs à charbon, les rouleaux de broyage, les tubes de chaudière, les turbines, les tuyaux d'évacuation et les engrenages.

Pour illustrer le revêtement processus de soudagePour cela, je vais vous donner quelques exemples. Entrons dans le vif du sujet.

Cas :

Les cylindres sont une pièce de rechange essentielle dans le laminoir, et ils consomment une quantité importante d'acier pendant le processus de laminage.

Avec une production annuelle d'acier de plus de 600 millions de tonnes en Chine, la valeur des rouleaux consommés dépasse 17 milliards de yuans.

Par conséquent, l'utilisation de méthodes de surfaçage pour réparer les vieux cylindres et prolonger leur durée de vie est devenue une mesure importante pour les entreprises de laminage de l'acier en Chine afin de réduire les coûts de production et d'améliorer les bénéfices économiques.

Lorsqu'un rouleau d'origine atteint la fin de sa vie utile, il peut être réparé par soudage de surface.

Les rouleaux soudés par surfaçage présentent l'avantage d'être peu coûteux, d'avoir une longue durée de vie et d'offrir d'excellentes performances. Ils sont largement adoptés par les entreprises de laminage de l'acier et s'alignent sur les politiques fondamentales de la Chine en matière d'économie d'énergie, de production propre et d'économie circulaire.

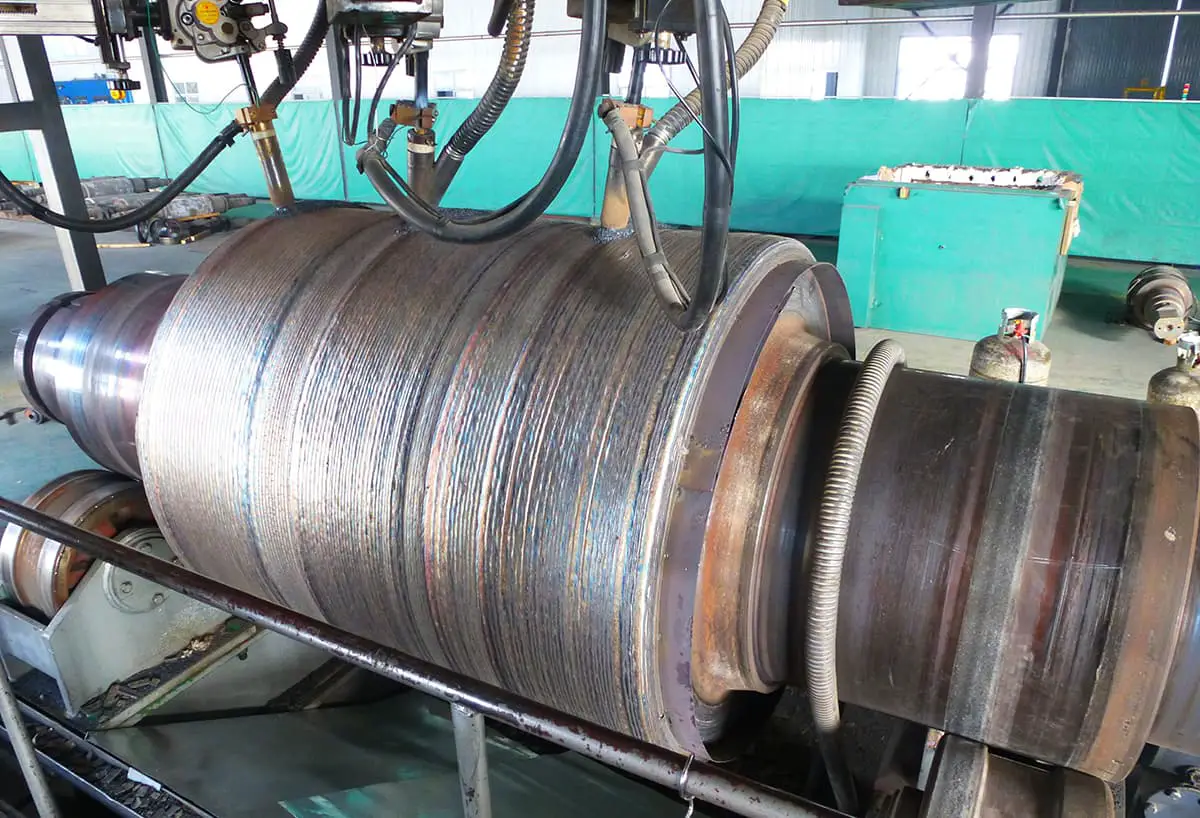

L'image ci-dessous montre un vieux rouleau qui a été réparé par soudage en surface.

Rouleau ancien réparé par soudure de surfaçage

Au fur et à mesure que la science et la technologie progressent, les équipements mécaniques pour divers produits évoluent vers des conceptions plus grandes, plus efficaces et avec des paramètres plus élevés. Par conséquent, la demande de produits fiables et performants augmente.

Le revêtement de surface des matériaux, en tant que branche de technologie du soudageest un moyen efficace d'améliorer les performances des produits et des équipements et de prolonger leur durée de vie.

Outre les métaux et les alliages, les céramiques, les plastiques, les non-métaux inorganiques et les composites peuvent également être utilisés comme matériaux d'alliage de surfaçage.

Par conséquent, la technologie de surfaçage peut conférer aux pièces diverses propriétés spéciales telles que la résistance à l'usure, la résistance à la chaleur, la résistance à la corrosion, la résistance aux températures élevées, la lubrification, l'isolation, etc.

Actuellement, la technologie de surfaçage est largement utilisée dans la fabrication mécanique, la métallurgie, l'énergie électrique, l'exploitation minière, la construction, la pétrochimie et d'autres secteurs industriels.

Soudure automatique à l'arc submergé de bandes à surfacer

Le soudage de surface est un procédé dans lequel des matériaux aux propriétés spécifiques sont déposés sur la surface d'une pièce à l'aide d'une machine à souder. méthodes de soudage.

Lecture connexe : 10 types de soudage différents à connaître

L'objectif du soudage de surfaçage diffère de celui des méthodes de soudage générales.

Plutôt que d'assembler des pièces, le soudage de surfaçage modifie la surface de la pièce pour obtenir une couche de revêtement dotée de propriétés spécifiques telles que la résistance à l'usure, la résistance à la chaleur, la résistance à la corrosion, ou pour récupérer une taille insuffisante due à l'usure ou à des erreurs de traitement.

Ces deux applications en ingénierie de surface sont appelées réparation et renforcement.

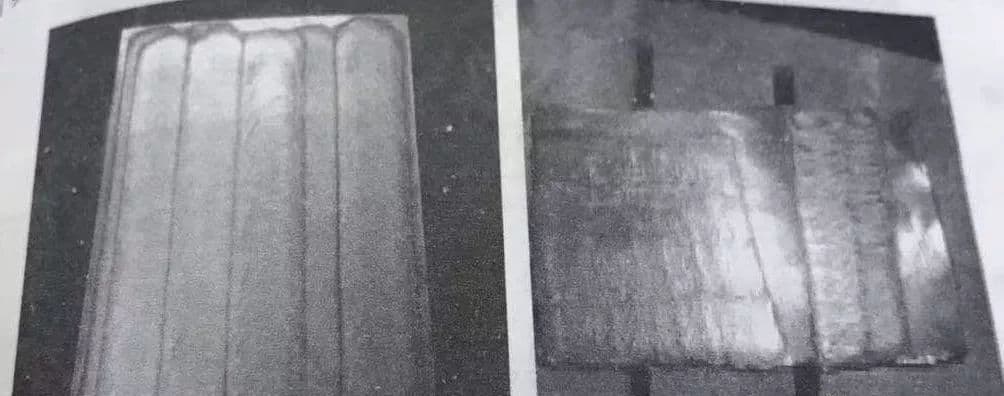

L'image suivante représente la surface d'un composant après le surfaçage.

Surface des pièces après le surfaçage de la soudure

Les avantages du soudage en surface par rapport aux autres méthodes de soudage traitement de surface sont :

Electroslag bande automatique surfaçage soudure

Classification des soudures de surfaçage

La technologie de soudage par surfaçage est un type de soudage par fusion qui peut utiliser toutes les méthodes appartenant au soudage par fusion.

Le tableau suivant illustre la classification des méthodes courantes de soudage de surface.

Actuellement, les deux méthodes les plus utilisées sont le surfaçage à l'arc par électrode et le surfaçage à la flamme oxyacétylénique.

Tableau 9-1 Classification des méthodes courantes de soudage des revêtements

| Méthode de soudage par surfaçage | Taux de dilution (%) | Vitesse de dépôt/(kg/h) | Épaisseur minimale de la couche | Efficacité du dépôt (%) | |

| Revêtement à la flamme d'oxyéthylène | Fil d'électrode l'alimentation | 1~10 | 0.5-1.8 | 0.8 | 100 |

| Alimentation automatique en fil | 1~10 | 0.5-6.8 | 0.8 | 100 | |

| Surfaçage à la poudre | 1~10 | 0.5-18 | 0.2 | 85-95 | |

| Surfaçage de l'arc de l'électrode | 10-20 | 0.5-5.4 | 3.2 | 65 | |

| Surfaçage à l'arc au chlore par électrode de tungstène | 10-20 | 0.5-4.5 | 2.4 | 98-100 | |

| Surfaçage à l'arc des électrodesSurfaçage à l'arc au chlore des électrodes en tungstène | 10-40 | 0.9~5.4 | 3.2 | 90-95 | |

| 15-40 | 2.3-11.3 | 3.2 | 80-85 | ||

| Revêtement pour la gestion de l'arc | Monofilament | 4.5-11.3 | 3.2 | 95 | 95 |

| Multifilament | 11.3-27.2 | 4.8 | 95 | 95 | |

| Arc de série | 11.3-15.9 | 4.8 | 4.8 | 95 | |

| Monopole | 12-36 | 3.0 | 3.0 | 95 | |

| Électrode multibande | 22-68 | 4.0 | 4.0 | 95 | |

| Arc plasma revêtement | Alimentation automatique en poudre | 0.5-6.8 | 0.25 | 0.25 | 85-95 |

| Baguette de soudage alimentation en poudre | 1.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Alimentation automatique en fil | 0.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Double filament chaud | 13-27 | 2.4 | 2.4 | 98-100 | |

| ESW | 10~14 | 15~75 | 15 | 95-100 | |

La technologie du soudage de surface, en tant que branche du domaine du soudage, a un large champ d'application qui s'étend à diverses industries. Elle est largement utilisée dans l'industrie manufacturière, notamment dans les machines minières, les machines de transport, les machines métallurgiques, les machines électriques, les machines agricoles, les automobiles, les équipements pétroliers, les équipements chimiques, la construction, ainsi que la fabrication et l'entretien des moules à outils et des structures métalliques.

Le soudage de surface est idéal pour réparer les pièces métalliques et les produits dont l'aspect laisse à désirer, et il peut également être utilisé pour fabriquer des pièces bimétalliques. En outre, c'est un moyen efficace de prolonger la durée de vie des pièces, de réduire les coûts et d'améliorer la conception des produits. Cela est particulièrement bénéfique pour l'utilisation rationnelle des matériaux, notamment des métaux précieux.

L'application de la technologie de soudage par surfaçage est principalement démontrée dans les aspects suivants, en fonction de l'application et des conditions de travail de la pièce à usiner :

(1) Rétablissement de la taille de la pièce à l'aide d'une soudure de surfaçage :

Dans les usines et les entreprises minières, il arrive fréquemment que la taille des pièces soit insuffisante en raison de l'usure ou d'erreurs de traitement. Dans de tels cas, le soudage de surfaçage est une méthode couramment utilisée pour réparer ces pièces.

Les pièces réparées peuvent non seulement fonctionner normalement, mais aussi dépasser la durée de vie des pièces d'origine. En effet, l'utilisation de nouveaux procédés et matériaux dans la réparation des revêtements peut améliorer de manière significative les performances des pièces d'origine.

Parmi les exemples de ces réparations, citons le surfaçage des rouleaux à froid, des rouleaux à chaud et des rouleaux profilés, ainsi que le surfaçage des pièces usées des machines agricoles telles que les tracteurs, les véhicules agricoles, les transplanteurs et les moissonneuses.

Selon les statistiques, la quantité d'alliage de surfaçage utilisée pour réparer les vieilles pièces représente 72,2% de la quantité totale d'alliage de surfaçage utilisée.

Rouleau froid réparé par une technologie de surfaçage

Pneus et peaux de rouleaux réparés grâce à la technologie de surfaçage

(2) Revêtement résistant à l'usure et à la corrosion :

L'usure et la corrosion sont les principaux facteurs de défaillance des matériaux métalliques. Afin d'améliorer la résistance à l'usure et à la corrosion des surfaces des pièces métalliques, de répondre aux exigences des conditions de travail et de prolonger la durée de vie de la pièce, une ou plusieurs couches de matériau résistant à l'usure ou à la corrosion peuvent être déposées sur la surface.

Des matériaux aux propriétés différentes peuvent être sélectionnés pour le substrat et la couche de surface de la pièce, ce qui permet de produire une pièce bimétallique. En effet, seule la couche superficielle de la pièce doit présenter les propriétés spéciales requises en termes de résistance à l'usure et à la corrosion. Cela permet de maximiser le rôle et le potentiel du matériau et d'économiser une quantité considérable de métaux précieux.

Couche de rechargement résistante à l'usure ou anticorrosion I sur la surface de la pièce

(3) Créer de nouvelles pièces

Des pièces de machine bimétalliques aux propriétés variées peuvent être créées par le revêtement d'un alliage sur un substrat métallique.

Le substrat et la couche d'alliage de revêtement de ces pièces ont des propriétés différentes, qui peuvent répondre à diverses exigences de performance.

Cette approche permet d'exploiter pleinement le potentiel des matériaux.

Par exemple, dans le cas des pales de turbines hydrauliques, l'acier au carbone est utilisé comme matériau de base, et une couche d'acier inoxydable est soudée sur les parties (principalement la partie inférieure de l'arrière des pales) qui sont sensibles à la cavitation. On obtient ainsi des pales bimétalliques résistantes à la cavitation.

Lors de la fabrication d'outils abrasifs métalliques, la matrice doit être solide et résistante. C'est pourquoi l'acier au carbone et l'acier faiblement allié, dont le coût est relativement faible, sont sélectionnés pour le processus de fabrication.

D'autre part, les moules à arêtes de coupe nécessitent une dureté et une résistance à l'usure élevées. L'utilisation d'un revêtement en alliage résistant à l'usure sur le moule à arêtes de coupe permet de réduire considérablement la consommation d'alliage précieux et d'allonger sensiblement la durée de vie du moule.

Rechargement de la couche II résistante à l'usure ou à la corrosion sur la surface de la pièce

Réparation de pièces mécaniques en caoutchouc et en plastique, moulage de pièces en caoutchouc et en plastique hors tolérance, usure et réparation.

Dans l'industrie automobile, nos services sont utilisés pour compenser et réparer divers composants tels que les cames, les vilebrequins, les pistons, les cylindres, les disques de frein, les roues à aubes, les moyeux, les embrayages, les disques de friction et les soupapes d'échappement. Nous offrons également des services de surface cordon de soudure la réparation des défauts des carrosseries automobiles.

Dans l'industrie de la fabrication et de la maintenance automobile, nos services sont utilisés pour compenser et réparer divers composants tels que les cames, les vilebrequins, les pistons, les cylindres, les disques de frein, les roues à aubes, les moyeux, les embrayages, les disques de friction et les soupapes d'échappement. Nous proposons également la réparation des défauts des cordons de soudure en surface pour les carrosseries automobiles.

Correction des pièces hors tolérance et réparation des rails de guidage des machines-outils, des différents arbres, des cames, des presses hydrauliques, presse hydraulique pistons, parois de cylindres, tourillons, cylindres, engrenages, poulies, mandrins pour le formage de ressorts, jauges de bouchons, jauges de bagues, cylindres divers, tiges, colonnes, serrures, roulements, etc.

Réparer les défauts tels que les trous de sable et les poches d'air dans les pièces moulées en fer, en cuivre et en aluminium, et remédier à l'usure des moules en aluminium.

Le soudage de surface est un procédé qui consiste à souder des matériaux de recouvrement aux propriétés spécifiques sur la surface des pièces soudées.

L'objectif n'est pas d'assembler la pièce soudée, mais d'obtenir une couche de métal déposée sur la surface de la pièce soudée qui possède des caractéristiques uniques, notamment la résistance à l'usure, la résistance à la chaleur et la résistance à la corrosion. Cette technique peut également être utilisée pour restaurer ou augmenter la taille de la pièce soudée.

La méthode de surfaçage est largement utilisée dans les processus de fabrication et de réparation.

En général, le métal déposé pour le soudage de surface doit d'abord répondre aux conditions de service de l'élément soudé. Ensuite, il faut envisager de choisir un métal de surfaçage présentant de meilleures caractéristiques de résistance à l'usure. soudabilité et une plus grande économie.

Les métaux de revêtement suivants sont couramment utilisés dans divers environnements de travail :

Le métal de revêtement à base de fer est largement utilisé en raison de la diversité de ses produits, de son large éventail de performances, de son bon équilibre entre la ténacité et la résistance à l'usure, et de son faible coût.

Il existe environ quatre catégories de métaux de revêtement à base de fer :

(1) Métal de revêtement en acier perlitique :

Ce type d'alliage présente une bonne soudabilité, une forte résistance aux chocs et une faible dureté. Il est principalement utilisé pour réparer des pièces mécaniques telles que des arbres.

(2) Métal de revêtement en acier austénitique :

Le métal de surfaçage en acier austénitique au manganèse présente une grande résistance aux chocs et des propriétés d'écrouissage, mais il est susceptible de se détériorer. fissures chaudes. Il est généralement utilisé pour réparer les pièces qui sont gravement touchées par l'usure métal sur métal et les abrasifs, comme les wagons à benne de mine et les aiguillages de chemin de fer.

Le métal de surfaçage chrome-manganèse austénitique présente une meilleure soudabilité, une meilleure résistance à la corrosion, une meilleure résistance à la chaleur et une meilleure résistance à la fissuration thermique que l'acier manganèse austénitique. Il est principalement utilisé pour réparer les pièces en acier au manganèse et en acier au carbone qui sont gravement touchées par l'usure métal sur métal.

(3) Acier martensitique le métal de revêtement :

La structure de ce type de métal de revêtement est principalement la suivante martensite. La couche de rechargement présente une dureté élevée, limite d'élasticitéIl présente une résistance élevée à l'usure et peut supporter des chocs modérés, mais sa résistance aux chocs est inférieure à celle de l'acier perlitique et de l'acier austénitique. Il est principalement utilisé pour réparer les pièces usées entre les métaux, telles que les engrenages et les châssis de tracteurs.

(4) Métal de revêtement en fonte alliée :

Ce type de couche de revêtement présente une résistance élevée à l'usure par abrasion, une résistance à la chaleur, une résistance à la corrosion, une bonne résistance à l'oxydation et une légère résistance aux chocs, mais il est susceptible de se fissurer pendant le revêtement, de sorte que le soudage doit être effectué avec précaution. Il est principalement utilisé pour le revêtement des machines agricoles, des équipements miniers et d'autres pièces.

Métal de revêtement à base de nickel

L'alliage le plus utilisé parmi eux est l'alliage de la série nickel-chrome-bore-silicium. Il présente une excellente résistance à l'usure abrasive sous faible contrainte et à l'usure entre métaux, ainsi qu'une bonne résistance à la corrosion, à la chaleur et à l'oxydation à haute température. Toutefois, sa résistance à l'usure abrasive sous forte contrainte et sa résistance aux chocs sont légèrement médiocres. Cet alliage est généralement utilisé dans des milieux corrosifs ou dans des occasions soumises à une usure abrasive à faible contrainte dans des environnements à haute température.

Les alliages à base de nickel contenant des composés intermétalliques, tels que Ni-32Mo-15Cr-3Si, présentent une dureté à haute température, une excellente résistance à l'usure intermétallique et une usure abrasive modérée, mais une faible résistance aux chocs. Cet alliage convient mieux au surfaçage à l'arc au tungstène ou à l'arc plasma, et est couramment utilisé pour le surfaçage des surfaces d'étanchéité des vannes qui fonctionnent dans des milieux très corrosifs.

Le prix des alliages à base de nickel contenant du carbure est beaucoup plus bas que celui des alliages à base de cobalt. D'un point de vue économique, il a été largement utilisé comme substitut aux métaux de revêtement à base de cobalt.

Les métaux de revêtement à base de cobalt se réfèrent principalement aux alliages cobalt-chrome-tungstène, qui peuvent maintenir un niveau élevé de résistance à la corrosion. la résistance et la dureté à environ 650 ℃, ont une certaine résistance à la corrosion et une excellente résistance à l'usure par adhérence. Les alliages à base de cobalt présentent les meilleures performances globales parmi les différents métaux de revêtement et sont couramment utilisés pour le revêtement de pièces dans des conditions de travail à haute température.

Métal de revêtement à base de cuivre

Il existe généralement quatre types d'alliages de revêtement à base de cuivre : le bronze, le laiton, cuivre blancet le cuivre pur. Ces alliages présentent une bonne résistance à la corrosion, à la cavitation et à l'usure entre métaux. Ils peuvent être soudés à des matériaux à base de fer pour fabriquer des pièces bimétalliques et peuvent également être utilisés pour réparer des pièces usées.

Toutefois, les métaux de revêtement à base de cuivre présentent une faible résistance à la corrosion sulfatique, à l'usure des matériaux résistants à l'usure et au fluage à haute température, une faible dureté et ne sont pas faciles à souder. Ils ne conviennent qu'à des environnements inférieurs à 200 ℃. Ce type de métal de surfaçage est principalement utilisé pour le surfaçage des coussinets de roulements, des surfaces d'étanchéité des soupapes à basse pression et d'autres applications similaires.

Métal de surfaçage au carbure

Ce type de métal de surfaçage est principalement utilisé pour le soudage de surfaçage des trépans de puits de pétrole et des pièces de machines de construction routière soumises à des conditions d'usure sévères.

Surfaçage à l'oxygène et à l'acétylène

Cette méthode est principalement utilisée pour le surfaçage de pièces nécessitant une surface lisse et une qualité élevée, en particulier les pièces soudées de petite et moyenne taille produites en petites séries, telles que les vannes, les trépans de puits de pétrole et les socs de charrue.

L'équipement oxygène-acétylène est simple à utiliser, son coût est faible et il peut être utilisé avec soudage au gaz l'équipement. Cependant, le diamètre de l'orifice de la torche de soudage est plus grand que celui du soudage au gaz.

Il est possible d'utiliser des matériaux de rechargement de n'importe quelle forme, y compris des restes. Cette méthode offre une grande visibilité, ce qui permet de réaliser un rechargement sur une petite surface, en produisant une couche de rechargement fine et lisse.

Le taux de dilution est faible et la profondeur de la couche de fusion peut être contrôlée à 0,1 mm près, ce qui permet de garantir facilement la qualité de la couche de revêtement.

L'utilisation d'une flamme réductrice et d'une flamme de carbonisation pour la cémentation peut réduire la ténacité de la couche de rechargement, mais peut améliorer la résistance à l'usure de la couche de rechargement avec le carbure comme phase primaire de résistance à l'usure.

Cette méthode se caractérise par une forte intensité de main-d'œuvre, une faible efficacité de production et la nécessité de disposer de soudeurs possédant certaines compétences techniques.

Le surfaçage à l'oxygène et à l'acétylène implique généralement l'utilisation d'une flamme de carbonisation, et les propriétés de la flamme sont liées au type de métal de surfaçage :

La plupart des pièces en acier peuvent être recouvertes sans flux. Cependant, lors du recouvrement de la fonte, il est nécessaire d'utiliser un flux et de prendre des mesures pour éviter une microstructure blanche et des fissures.

Le préchauffage et le refroidissement lent peuvent réduire considérablement le risque de fissuration de la couche de revêtement et contribuer à réduire le taux de dilution.

Les petites pièces peuvent être chauffées directement à l'aide d'une torche de soudage, tandis que les grandes pièces sont généralement chauffées dans un four, avec suffisamment de temps pour garantir l'uniformité de la température.

L'épaisseur maximale de chaque couche de soudage en surface doit être d'environ 1,6 mm, et le soudage en surface multicouche peut être effectué.

Pour l'oxygène acétylène soudage par pulvérisation (fusion par pulvérisation), on utilise généralement de la poudre d'alliage autofusionnée.

Le spray processus de soudage peut être divisée en "méthode en une étape" et "méthode en deux étapes" en fonction de l'ordre de pulvérisation de la poudre et de refonte.

La méthode de soudage par pulvérisation "en une étape" consiste à pulvériser de la poudre et à la refondre simultanément : la poudre fine est préchauffée, prépulvérisée, puis pulvérisée sur la surface de travail avant d'être fondue.

En revanche, la méthode "en deux étapes" soudage par pulvérisation comprend deux étapes distinctes de pulvérisation de poudre et de refonte à l'aide d'un pistolet de refonte après préchauffage.

Les défauts les plus courants dans le surfaçage à l'oxygène et à l'acétylène sont le manque de fusion et les pores, qui peuvent être causés par une opération incorrecte ou des matériaux de surfaçage de mauvaise qualité.

Surfaçage de l'arc de l'électrode

L'équipement de soudage à l'arc est une option peu coûteuse et polyvalente qui convient au surfaçage sur le terrain.

Les sources d'énergie courantes comprennent les transformateurs de soudage à l'arc, les redresseurs de soudage à l'arc, les générateurs de soudage à l'arc et les transformateurs de soudage à l'arc. onduleurs de soudage. Cet équipement est particulièrement bien adapté au surfaçage des pièces de forme irrégulière et des pièces difficiles d'accès.

La chaleur concentrée de l'arc permet une déformation minimale et une productivité élevée. Cependant, le taux de pénétration et le taux de dilution sont élevés, ce qui peut réduire la dureté et la résistance à l'usure de la couche de revêtement.

En général, 2 à 3 couches sont soudées, et le soudage multicouche est susceptible de provoquer des fissures.

Le surfaçage à l'arc des électrodes est principalement utilisé pour la production en petites séries et la réparation des pièces usées. Les électrodes de surfaçage disponibles en Chine sont les suivantes : D10×-24×, D25×-29×, D30×-49×, D50×-59×, D60×-69×, D70×-79×, D80×-89×, etc.

Les électrodes avec des revêtements de type titane-calcium, de type ilménite et de type à faible teneur en hydrogène doivent de préférence adopter une connexion inversée en courant continu pour le surfaçage. Les électrodes avec des revêtements de type graphite doivent de préférence adopter une connexion positive en courant continu ou une alimentation en courant alternatif.

Avant le surfaçage, l'électrode doit être séchée à la température spécifiée dans le manuel de l'électrode. Les électrodes acides doivent être séchées à 150℃ pendant 0,5-1 heure, et les électrodes alcalines doivent être séchées à 250-350℃ pendant 1-2 heures.

Les température de préchauffage pour le surfaçage dépend principalement de l'équivalent carbone. Par exemple, avec un équivalent carbone (%) de 0,4, 0,5, 0,6, 0,7 et 0,8, la température de préchauffage (℃) est respectivement de 100, 150, 200, 250 et 300.

Le refroidissement lent après le surfaçage peut être réalisé dans un four ou dans de l'amiante, ou bien il peut être réalisé par un chauffage approprié pour garantir que le processus de refroidissement est lent.

Voir la figure 1 pour les paramètres du processus de surfaçage à l'arc des électrodes.

Fig. 1 Paramètres du processus de soudage par surfaçage de la soudure à l'arc sous protection. arc métallique soudage

| Épaisseur de la couche de revêtement mm | <1.5 | <5 | ≥5 |

| Diamètre de l'électrode mm | 3.2 | 4-5 | 5~6 |

| Nombre de couches de revêtement | 1 | 1~2 | ≥2 |

| Courant de soudage de surface A | 800~100 | 140~200≥ | 180~240 |

Arc immergé faisant surface

Le rechargement à l'arc submergé est une méthode de production automatique avec un courant et une efficacité élevés. Il n'émet pas de rayonnement lumineux, ce qui offre de bonnes conditions de travail. Cependant, la chaleur de l'arc submergé peut être excessive, ce qui entraîne un taux de dilution élevé.

Pour garantir les performances requises, 23 couches de revêtement sont généralement appliquées. Des mesures de préchauffage et de refroidissement lent sont souvent prises pour éviter les fissures.

Le surfaçage à l'arc submergé est principalement utilisé pour le surfaçage horizontal et convient le mieux aux grandes pièces qui ne sont pas facilement déformées, comme le surfaçage des couches résistantes à la corrosion sur les parois intérieures des conteneurs de grand diamètre, ou le surfaçage des couches résistantes à l'usure sur les cylindres des laminoirs en acier. Il ne convient pas aux petites pièces.

L'alimentation en courant continu ou alternatif peut être utilisée pour le surfaçage à l'arc submergé. Cependant, la connexion inversée en courant continu est principalement utilisée pour améliorer la qualité du surfaçage et l'efficacité de la production.

L'augmentation du courant de soudage entraîne une augmentation du taux de dilution, de la profondeur de pénétration et de l'épaisseur du recouvrement. L'influence de la tension de l'arc de soudage sur le taux de dilution n'est pas significative. La tension de l'arc est généralement fixée à 30-35 V et la longueur d'extension du fil de soudage est 8 fois supérieure au diamètre du fil de soudage.

Pour réduire le taux de dilution et améliorer la vitesse de dépôt, il est possible d'utiliser des électrodes multifilaires et des électrodes en bande (en tandem) pour améliorer l'électrode.

Autres méthodes de revêtement

Il existe plusieurs méthodes de surfaçage, telles que le surfaçage à l'arc gaz-métal, le surfaçage à l'arc tungstène-argon et le surfaçage à l'arc plasma, électroslag surfaçage, surfaçage au laser, surfaçage par friction et autres.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.