Les pièces forgées de type I sont des pièces courantes dans l'industrie du forage pétrolier, notamment les dispositifs de tête de puits, les arbres à pétrole, les équipements d'étranglement et de pression, et elles font l'objet d'une forte demande sur le marché. La forme de ce type de pièce forgée présente les caractéristiques suivantes : les deux extrémités de la bride et le cylindre intermédiaire sont coaxiaux, et il y a une [...]

Les pièces forgées de type I sont des pièces courantes dans l'industrie du forage pétrolier, notamment les dispositifs de tête de puits, les arbres à huile, les équipements d'étranglement et de pression, et elles font l'objet d'une forte demande sur le marché.

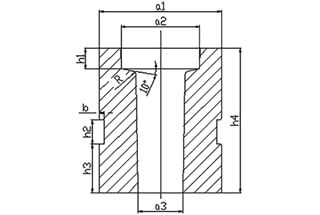

La forme de ce type de forgeage présente les caractéristiques suivantes : les deux extrémités de la bride et le cylindre intermédiaire sont coaxiaux, et il existe une différence de diamètre entre la bride et le cylindre de raccordement intermédiaire.

Le processus de production couramment utilisé pour les pièces forgées en forme de I comporte deux étapes :

(1) Le processus de production commence par le forgeage direct de grandes pièces de forge cylindriques sur la base des dimensions brutes du diamètre de la bride du produit. Ces grandes pièces forgées cylindriques sont ensuite traitées par usinage.

(2) En plus du processus ci-dessus, un processus symbolique de traction et d'allongement est utilisé pour former la petite partie cylindrique centrale.

Toutefois, ces deux processus présentent les lacunes suivantes :

Dans cet article, nous nous concentrons sur le type de forgeage des pièces forgées. Notre objectif est de dépasser les limites du processus de production traditionnel et d'éviter les problèmes mentionnés ci-dessus afin de réduire les coûts de production, de s'adapter aux rythmes du marché et d'accroître la compétitivité de ce dernier.

Nous nous concentrons principalement sur la forme de ces pièces forgées, en commençant par la conception de la matrice fendue et en utilisant le processus de forgeage de la matrice de pneu pour la production afin d'atteindre la précision dimensionnelle des pièces forgées.

Comme ces pièces forgées sont principalement produites en petites et moyennes séries, elles sont fabriquées selon le procédé de forgeage sous pression.

En raison d'investissements excessifs dans les vêtements de travail et de coûts de production élevés, l'amélioration de la compétitivité du marché est devenue un défi. C'est pourquoi une analyse complète est envisagée. La recherche sur le processus de production de la matrice de fendage peut offrir un double avantage, comme la précision des produits de matriçage et la production de divers petits lots de pneus matricés.

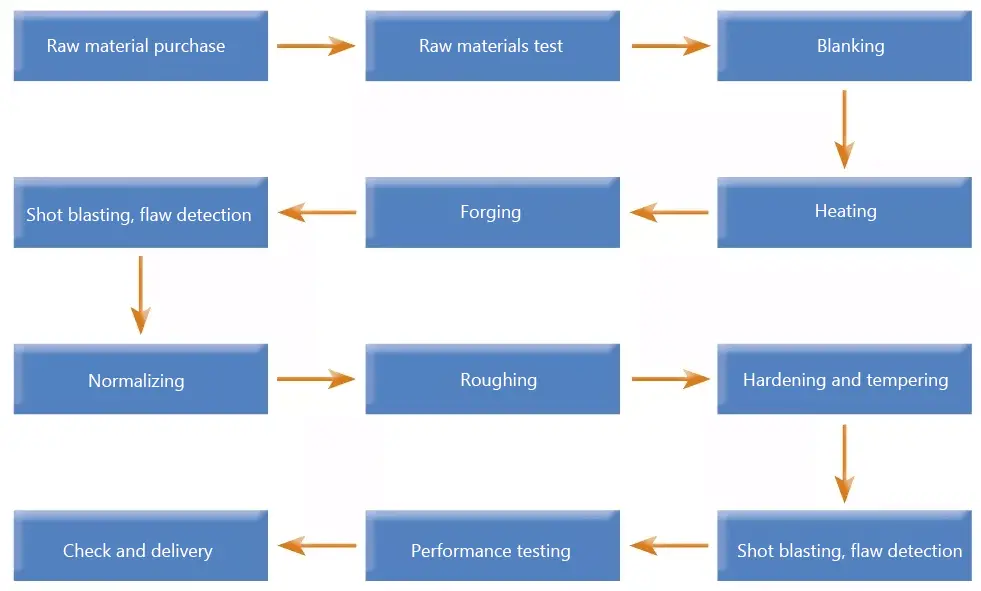

Le diagramme de processus spécifique est illustré à la figure 1.

Figure 1 : Schéma du processus

Les pièces en forme de I nouvellement développées pèsent 101,96 kg en masse et 154 kg en pièces forgées. Le calcul du processus de forgeage indique un facteur de complexité S de 0,53.

Comme le processus de forgeage libre appartient déjà à la classe complexe des pièces forgées, la conception de la matrice fendue exige des normes plus élevées.

En utilisant le schéma de la pièce fourni par l'utilisateur, les pièces forgées sont créées sur la base du nouveau plan de processus. Ce plan rapproche le processus de forgeage de l'équilibre, ce qui permet d'obtenir une grande précision dimensionnelle. La figure 2 présente les diagrammes de la pièce et du forgeage.

Figure 2 Schéma des pièces et des pièces forgées

Le plan de production du processus de forgeage est le suivant : la billette est d'abord étirée, puis la bride est formée par refoulement d'une extrémité de la matrice du pneu, suivie par la formation de l'autre bride en utilisant la combinaison de l'insert de séparation et de la matrice du tube extérieur.

Ce processus de forgeage garantit que le premier processus de refoulement sert de base à l'élaboration de l'acier. processus de découpage du deuxième processus de refoulement, ce qui permet de contrôler les excentricités des pièces forgées et la précision dimensionnelle des ébauches.

Après des calculs minutieux, il a été déterminé que la qualité des pièces forgées et la qualité de la matrice de séparation pèsent ensemble plus de 600 kg. Par conséquent, pour garantir des résultats optimaux au cours du processus de forgeage du moule de séparation final, un marteau de forgeage libre de 3 tonnes doit être utilisé comme équipement de forgeage.

Base de conception du moule à pneu, du moule à insert fendu et du moule à manchon

Base de conception des moules pour pneumatiques : diagramme de forgeage à froid → pièces forgées à chaud → moule pour pneumatiques. Les dimensions des pièces forgées à chaud sont calculées selon la formule (1).

Dans la formule, Lt représente la taille de forgeage à la température finale de forgeage (mm) ; L représente la taille de la pièce forgée à l'état froid (mm) ; α représente le coefficient de dilatation linéaire du matériau (1/C) ; t représente la température finale de forgeage (°C).

Pour matériaux de forgeage dans l'industrie pétrolière, principalement AISI4130 et 410SS, la température initiale de forgeage est généralement 1150℃, et la température finale de forgeage est égale ou supérieure à 860℃. Comme ce processus de forgeage est relativement long et que la température finale de forgeage est basse, le taux de retrait à froid est réduit de manière appropriée à 1.2% - 1.4%.

La conception du sous-emballage est basée sur le processus de conception du moule à pneu, en mettant l'accent sur l'assemblage du moule à manchon au cours du processus de conception. Cette approche permet d'éviter les situations où l'assemblage est impossible ou difficile.

Conception d'un moule à pneu et d'un moule à fente

Sur la base du processus de production de forgeage établi, le moule à pneu (voir figure 3), les inserts fendus (voir figure 4) et le moule à manchon (voir figure 5) ont été conçus en incorporant les éléments de la conception du moule à pneu.

Figure 3 moule à pneu

Figure 4 insert fendu

Figure 5 moule à manchons

La figure 3 illustre la première matrice de refoulement, qui a nécessité un calcul précis du poids de la pièce forgée lors de la phase initiale de conception. Le non-respect de cette consigne peut entraîner le remplissage de la partie arrière de la pièce lors du forgeage libre après le refoulement.

Les inserts fendus sont illustrés à la figure 4. La conception doit tenir compte du fait que l'insert fendu est situé dans le cylindre central de la pièce forgée après la formation du forgeage. Pour faciliter le retrait, une rainure biseautée est pratiquée à l'interface de la matrice fendue. Cette rainure permet de retirer facilement l'insert fendu après le forgeage.

Parallèlement, une optimisation locale a été réalisée. La conception de la face d'extrémité en contact avec l'intérieur de la bride était inclinée à 10°. Le chanfrein intérieur était de R20mm, et le chanfrein de contact entre l'extérieur et la deuxième matrice de manchon refoulé était de R15mm.

La pente générale de l'extérieur du moule est la même que celle de la cavité intérieure du moule à refouler illustré à la figure 3. Le diamètre est réduit de 1 mm d'un côté pour faciliter la mise en place dans la cavité du modèle de manchon illustré à la figure 5.

La filière manchon, illustrée à la figure 5, est conçue pour garantir la taille de la bride après refoulement. Les tailles a2 et a3 sont conçues pour la forgeage à chaud avec une transition sans pente de la cavité. La figure 6 montre une filière composite avec des inserts fendus et un module de manchon.

Figure 6 - Filière fendue

Le moule à pneu est combiné et forgé à l'aide de 3TZ, ce qui entraîne une force d'appui importante pendant le processus de forgeage. Par conséquent, lors de la phase de conception, l'épaisseur du moule de la douille est augmentée pour tenir compte de ce phénomène.

Après avoir vérifié la production réelle de petits lots, le plan du processus de forgeage en matrices divisées s'est avéré fructueux et réalisable. Il est également en mesure de garantir le processus de production de masse.

Cet article présente une nouvelle méthode de production de pièces forgées en forme de I, qui permet d'économiser 23% de matières premières par rapport au forgeage libre direct. Le nouveau schéma produit efficacement des pièces forgées en forme de I qui répondent à la valeur cible souhaitée pour le processus.

Les pièces forgées selon cette méthode présentent le même niveau technologique que le forgeage sous pression. Par rapport au matriçage ou au forgeage libre direct, ce procédé permet d'économiser de 201 à 401 tonnes de matières premières, de réduire les coûts de production et d'améliorer la flexibilité du processus.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.