Imaginez percer le métal en quelques secondes sans produire de débris ni nécessiter d'équipement supplémentaire. Bienvenue dans le monde du perçage par fusion thermique. Cette technique innovante utilise une rotation à grande vitesse et une chaleur intense pour ramollir et remodeler le métal, créant ainsi des trous solides et précis. Dans cet article, vous découvrirez comment cette méthode permet d'accroître l'efficacité de la production, d'améliorer la qualité des produits et de réduire les coûts. Que vous travailliez dans le secteur de l'automobile, du chauffage, de la ventilation et de la climatisation ou de l'équipement médical, découvrez comment le perçage par fusion thermique peut transformer vos processus de fabrication.

Le perçage par thermofusion, également connu sous le nom de perçage thermique, a révolutionné le processus traditionnel de perçage et de fixation, permettant de résoudre facilement les problèmes auparavant difficiles de taraudage de tôles ou de tubes minces en quelques secondes.

Le foret à fusion thermique utilise du carbure de tungstène et subit le processus de traitement thermique le plus avancé, ce qui lui permet de conserver une dureté et une résistance à l'usure élevées tout en étant soumis à une forte force d'extrusion verticale à une température élevée de 600℃ et à une vitesse de rotation élevée de 1500~3000 tours par minute.

Vous pouvez d'abord regarder une vidéo de démonstration ci-dessous.

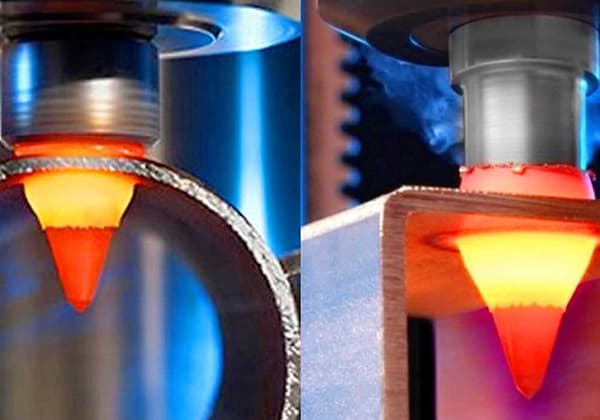

Le foret thermofusible est fabriqué à partir de matériaux résistants à l'usure et aux températures élevées. carbure cémenté matériau. Lorsque l'outil entre en contact avec la pièce, la vitesse élevée et la poussée axiale appropriée (force d'avance) produisent une friction intense entre le foret et le métal, atteignant instantanément une température de 600 ~ 800℃.

Le métal dans la zone proche du trépan se ramollit rapidement. En continuant à appliquer une pression axiale, il extrude rapidement une plate-forme convexe et un revêtement d'une épaisseur d'environ 3 à 5 fois l'épaisseur initiale. tôle sur les surfaces supérieures et inférieures de la pièce. L'ensemble du processus ne prend que 2 à 6 secondes.

1. Amélioration de l'efficacité de la production : le processus de forage et de le formage des matrices La fabrication du revêtement ne prend que 2 à 6 secondes, remplaçant ainsi les fastidieuses procédures de soudage ou de rivetage sous pression pour produire des écrous avec le revêtement façonné qui peut être directement extrudé avec des filets.

2. Amélioration de la qualité du produit : simplification du processus, facilité d'utilisation avec une position de trou de haute précision, et les fils extrudés ont une résistance élevée à la traction et à la torsion.

3. Réduction des coûts de production : facile à utiliser et à maîtriser, il n'est pas nécessaire d'acheter des équipements supplémentaires, ce qui permet de remplacer les processus de soudage coûteux.

4. Propre et respectueux de l'environnement, sans débris.

5. Sauvegarde du matériel.

En fonction de l'épaisseur de la pièce à percer, il existe deux spécifications de longueur :

Selon les exigences de surface de la pièce après le traitement à chaud. forageIl existe deux spécifications :

Industrie des pièces automobiles ; tôlerie, climatisation, radiateurs et autres industries ; meubles, équipements médicaux, équipements de fitness, etc. ; racks, conteneurs, etc.

Le perçage à chaud peut être adapté à presque tous les métaux à parois minces (à l'exception de l'étain ou du zinc), tels que l'acier ordinaire, l'acier inoxydable, l'acier à faible teneur en carbone, l'aluminium, le cuivre, le laiton et le bronze, titane alliages et autres matériaux ductiles. Il peut également traiter des pièces galvanisées.