Imaginez que vous puissiez exploiter la puissance de la lumière pour redonner aux surfaces métalliques leur beauté d'origine. Le nettoyage au laser est en train de révolutionner la fabrication, offrant une alternative précise et écologique aux méthodes traditionnelles. Dans cet article, notre ingénieur mécanicien expérimenté vous fera découvrir le monde fascinant de la technologie du nettoyage au laser, en expliquant ses principes, ses avantages et ses diverses applications. Préparez-vous à découvrir comment cette approche innovante transforme la façon dont nous entretenons et remettons à neuf les composants métalliques.

Le premier laser au monde a été mis au point par le physicien américain Theodore Harold Maiman à l'aide d'un cristal de rubis synthétique en 1960. Depuis lors, les lasers ont révolutionné de nombreux domaines, catalysant des avancées rapides dans les traitements médicaux, la fabrication de précision, la métrologie et l'ingénierie du reconditionnement. La prolifération de la technologie laser a accéléré le progrès sociétal et conduit à des percées significatives dans les applications de nettoyage dans diverses industries.

Par rapport aux méthodes de nettoyage conventionnelles telles que l'abrasion mécanique, la gravure chimique et le nettoyage par ultrasons, le nettoyage au laser offre des avantages indéniables. Il permet un fonctionnement entièrement automatisé avec une grande efficacité, un bon rapport coût-efficacité, un respect de l'environnement, une préservation du substrat et une large compatibilité avec les matériaux. Il s'aligne parfaitement sur les principes de la fabrication écologique et du traitement durable, ce qui fait du nettoyage laser la méthode de nettoyage la plus fiable et la plus efficace actuellement disponible dans les applications industrielles.

Dans le contexte de la remise à neuf et de la maintenance, le nettoyage est une condition préalable essentielle à l'inspection et à la remise en état des composants de machines usagées. La technologie de nettoyage au laser permet un contrôle précis de la morphologie et de la rugosité des surfaces, tout en améliorant les performances du substrat après le nettoyage. Sa polyvalence s'étend à la fabrication, au traitement de surface et à la remise à neuf de composants à grande échelle, offrant une précision et une cohérence inégalées.

Bien que le nettoyage au laser n'ait pas entièrement supplanté les méthodes traditionnelles, l'importance croissante accordée aux économies d'énergie et à la réduction des émissions dans le secteur manufacturier favorise son adoption. Les avantages uniques de cette technologie deviennent de plus en plus pertinents à mesure que les réglementations environnementales se durcissent. Après 2020, les lois chinoises plus strictes en matière de protection de l'environnement et la sensibilisation accrue à la sécurité ont limité l'utilisation de certains produits chimiques dans les processus de nettoyage industriel. Par conséquent, la demande de méthodes de nettoyage plus propres et non destructives s'est intensifiée.

Le nettoyage laser se distingue par son approche non abrasive, sans contact et thermiquement neutre, adaptée à une large gamme de matériaux et de géométries. Il permet de relever des défis de nettoyage complexes que les méthodes conventionnelles ne parviennent pas à résoudre, tels que l'élimination sélective des revêtements, la décontamination de surfaces sensibles et le nettoyage de précision de pièces complexes. Alors que les industries continuent de donner la priorité à la durabilité et à la qualité, le nettoyage laser est en passe de devenir une technologie indispensable dans les processus de fabrication et de maintenance avancés.

Principe du nettoyage au laser

Lorsque des particules de pollution submicroniques adhèrent à la surface d'une pièce, elles forment souvent des liaisons tenaces, ce qui rend les méthodes de nettoyage conventionnelles inefficaces. Cependant, le nettoyage de la surface de la pièce à l'aide d'un nano-rayonnement laser s'est avéré très efficace et précis.

Le nettoyage laser, qui est une méthode sans contact, offre une sécurité exceptionnelle pour le nettoyage des pièces de précision et de leurs composants complexes, tout en préservant leur précision dimensionnelle. Cet attribut unique fait du nettoyage laser une solution supérieure dans l'industrie du nettoyage, en particulier pour les applications de haute précision.

Pour comprendre pourquoi les lasers sont efficaces pour nettoyer sans endommager le substrat, il faut d'abord comprendre les principes fondamentaux de la technologie laser. À la base, un laser est une forme de rayonnement électromagnétique, semblable à la lumière qui nous entoure. Toutefois, les lasers utilisent des résonateurs optiques pour collimater et amplifier la lumière dans une direction spécifique, ce qui produit un faisceau dont la densité de puissance et la cohérence sont nettement supérieures à celles des sources lumineuses conventionnelles.

En théorie, les lasers peuvent être générés à partir de n'importe quelle longueur d'onde de la lumière. Cependant, les limitations pratiques dans les milieux excitables restreignent la gamme des sources laser stables et industriellement viables. Parmi celles-ci, les lasers Nd:YAG, les lasers CO2 et les lasers à excimère ont trouvé des applications industrielles très répandues. Les lasers Nd:YAG, en particulier, sont appréciés pour leur capacité à être transmis par des fibres optiques, ce qui les rend particulièrement adaptés à divers processus de nettoyage industriel.

En termes scientifiques, le nettoyage au laser est plus précisément décrit comme l'ablation au laser. Ce processus implique l'enlèvement de matière sur des surfaces solides (ou parfois liquides) par irradiation au moyen d'un faisceau laser. Le mécanisme d'enlèvement de la matière dépend du flux laser :

Si les lasers à impulsions sont le plus souvent utilisés pour l'ablation, les lasers à ondes continues peuvent également permettre l'enlèvement de matière si l'intensité est suffisamment élevée.

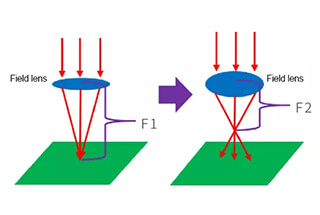

Pour l'ablation optique de précision, on utilise principalement des lasers à excimère dans l'ultraviolet profond d'une longueur d'onde d'environ 200 nm. La profondeur d'ablation et la quantité de matière enlevée par impulsion laser sont régies par plusieurs facteurs :

La masse totale de matière enlevée par chaque impulsion laser est quantifiée comme étant le taux d'ablation. En outre, les paramètres du faisceau laser, tels que la vitesse de balayage et le chevauchement des lignes, influencent considérablement l'efficacité et la qualité du processus d'ablation.

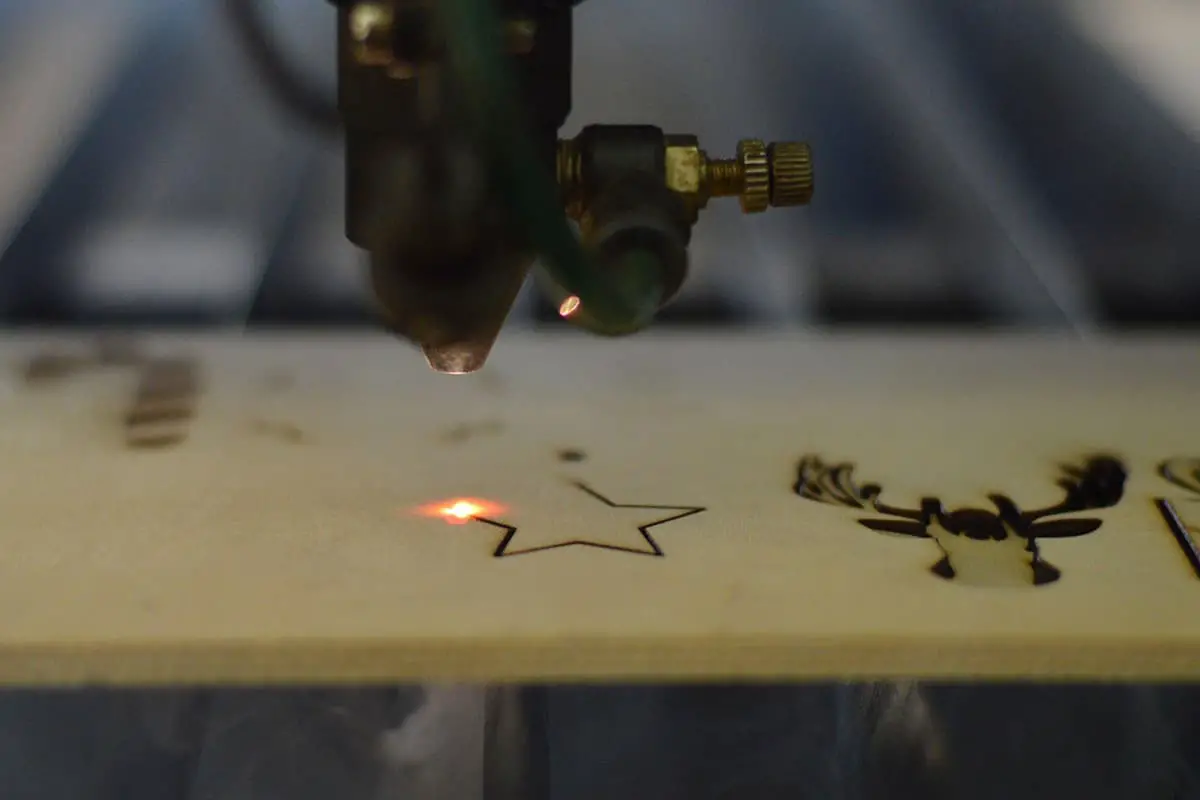

Effet du nettoyage au laser des moules de pneus

Au milieu des années 1980, des chercheurs comme Beklemyshev et Alrn ont ouvert la voie à la technologie du nettoyage au laser en intégrant des systèmes laser aux méthodes de nettoyage traditionnelles pour répondre aux besoins de l'industrie. Cette approche innovante a jeté les bases du développement du nettoyage au laser en tant que discipline technique distincte.

L'efficacité du nettoyage au laser repose sur sa capacité à surmonter les différentes forces de liaison entre les contaminants et les matériaux du substrat. Ces forces comprennent les liaisons covalentes, les interactions dipôle-dipôle, l'action capillaire et les forces de van der Waals. En perturbant ou en dépassant ces mécanismes d'adhésion, le nettoyage au laser permet une décontamination efficace.

Le nettoyage au laser exploite les propriétés uniques du rayonnement laser, notamment sa haute densité d'énergie, sa directionnalité précise et ses fortes capacités de focalisation. Ces caractéristiques permettent au laser de briser les forces d'adhérence entre les contaminants et le substrat ou de vaporiser directement les contaminants. Ce processus réduit considérablement la force d'adhérence, ce qui facilite l'élimination des polluants de la surface de la pièce.

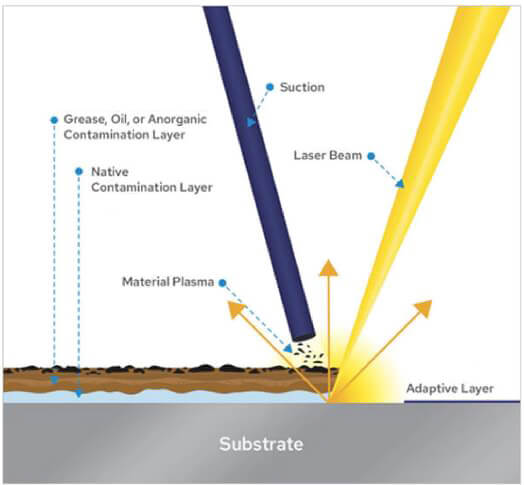

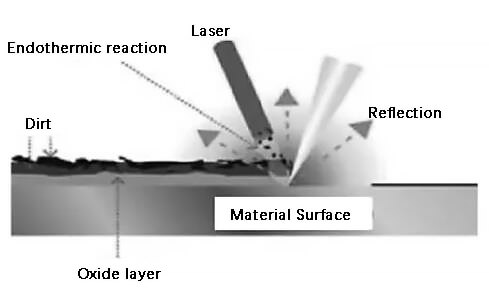

La figure 1 illustre le principe schématique du nettoyage au laser.

Le mécanisme du nettoyage au laser implique l'absorption de l'énergie du laser par les contaminants de la surface. Cette énergie absorbée induit une vaporisation rapide ou une expansion thermique instantanée, surmontant les forces d'adhésion entre le contaminant et le substrat. À mesure que l'énergie thermique augmente, les particules de contaminants subissent des vibrations intenses et finissent par se détacher de la surface du substrat.

L'efficacité du nettoyage au laser est influencée par plusieurs paramètres clés :

Fig. 1. Schéma du nettoyage au laser

Le processus de nettoyage au laser peut être divisé en quatre étapes distinctes :

Lors de la mise en œuvre de la technologie de nettoyage laser, il est essentiel de prendre en compte le seuil de nettoyage laser du matériau cible et de sélectionner la longueur d'onde laser optimale pour obtenir une efficacité de nettoyage maximale. Ce seuil est déterminé par la fluence laser minimale requise pour lancer le processus de nettoyage sans endommager le substrat.

Le nettoyage au laser offre des avantages uniques en matière de modification de surface. Il peut modifier la microstructure et l'orientation cristallographique de la surface du substrat sans causer d'effets néfastes. En outre, il permet un contrôle précis de la rugosité de la surface, ce qui peut améliorer considérablement les propriétés globales de la surface, notamment l'adhérence, la mouillabilité et la résistance à l'usure.

L'efficacité du nettoyage est principalement influencée par trois facteurs clés :

Actuellement, la technologie de nettoyage au laser englobe trois méthodes principales :

Chaque méthode offre des avantages distincts et convient à des applications spécifiques, en fonction de la nature des contaminants et des matériaux du substrat.

Le nettoyage par laser pulsé est un processus de traitement de surface avancé qui utilise des impulsions laser de haute intensité pour éliminer les contaminants d'un substrat sans utiliser de produits chimiques ou d'abrasifs. Cette méthode sans contact utilise un faisceau laser focalisé dirigé vers la pièce à usiner, qui augmente rapidement l'absorption d'énergie et la température du substrat ou des polluants de surface. Les effets thermiques qui en résultent permettent d'éliminer efficacement les matériaux indésirables.

Le processus fonctionne selon deux mécanismes principaux :

L'efficacité du nettoyage par laser à impulsions dépend de l'optimisation minutieuse des paramètres du laser, notamment la longueur d'onde, la durée de l'impulsion, la densité d'énergie et le taux de répétition. Ces facteurs sont adaptés au matériau spécifique du substrat et aux propriétés du contaminant, ce qui garantit un nettoyage efficace tout en minimisant le risque d'endommagement du substrat.

Cette technique présente plusieurs avantages par rapport aux méthodes de nettoyage traditionnelles :

Le nettoyage par laser pulsé a trouvé des applications dans diverses industries, notamment la construction automobile, l'électronique, la préservation du patrimoine culturel et la maintenance des composants aérospatiaux.

Le nettoyage par laser humide est une technique avancée de préparation de surface qui combine l'application d'un liquide et l'irradiation par laser pulsé. Ce processus commence par l'application d'une fine pellicule liquide, généralement de l'eau ou une solution de nettoyage spécialisée, sur la surface du substrat avant le traitement au laser.

Lorsque le faisceau laser pulsé à haute énergie interagit avec le film liquide, il provoque un chauffage localisé rapide et une vaporisation explosive. Ce changement de phase soudain génère une puissante onde de choc à l'interface substrat-liquide. La force mécanique qui en résulte déloge efficacement les contaminants, y compris les particules tenaces, les oxydes et les résidus organiques, de la surface du substrat.

L'effet synergique de l'énergie laser et de la vaporisation du liquide améliore l'efficacité du nettoyage par rapport aux méthodes de nettoyage laser à sec, en particulier pour l'élimination des particules submicroniques et des couches minces. En outre, le film liquide aide à contenir et à piéger les contaminants ablatés, ce qui réduit le risque de redéposition et minimise les particules en suspension dans l'air.

Cette technique présente toutefois des limites. La principale contrainte est la compatibilité des matériaux ; le substrat doit être chimiquement inerte par rapport au liquide appliqué afin d'éviter des réactions indésirables ou une dégradation de la surface. Cela limite la gamme des matériaux applicables, en particulier pour les métaux réactifs ou les substrats sensibles à l'eau. En outre, le choix du liquide doit tenir compte de facteurs tels que la tension superficielle, la viscosité et l'absorption de la longueur d'onde du laser afin d'optimiser le processus de nettoyage.

Malgré ces difficultés, le nettoyage par laser humide offre des avantages significatifs dans les applications de nettoyage de précision, notamment la fabrication de semi-conducteurs, la conservation du patrimoine culturel et la remise à neuf de composants de grande valeur dans les secteurs de l'aérospatiale et de l'automobile.

La technologie de nettoyage par ondes de choc du plasma laser exploite la puissance d'une onde de choc du plasma à expansion sphérique générée lorsque des impulsions laser de haute intensité ionisent et décomposent le milieu aérien environnant. Cette méthode de nettoyage avancée offre plusieurs avantages distincts par rapport aux techniques de nettoyage au laser conventionnelles.

L'onde de choc qui se propage rapidement interagit avec la surface du substrat, transmettant de l'énergie cinétique pour déloger les contaminants sans contact direct entre le laser et le substrat. Ce mécanisme indirect de transfert d'énergie réduit considérablement le risque de dommages thermiques ou d'ablation du matériau sous-jacent, ce qui le rend particulièrement adapté aux surfaces sensibles ou délicates.

L'un des principaux atouts de cette technologie réside dans sa capacité à éliminer efficacement les contaminants particulaires jusqu'à l'échelle nanométrique, généralement de 10 à 50 nm. Contrairement aux méthodes traditionnelles de nettoyage au laser, l'efficacité du nettoyage par ondes de choc plasma n'est pas limitée par la longueur d'onde du laser, ce qui permet une plus grande flexibilité dans la conception et l'application du système.

Dans les applications industrielles, l'optimisation du processus de nettoyage nécessite un examen minutieux de divers paramètres, notamment :

Ces paramètres doivent être adaptés au matériau spécifique du substrat, au type de contaminant et aux exigences de nettoyage pour garantir des résultats optimaux.

L'évaluation de l'efficacité du nettoyage et de la qualité de la surface est essentielle pour la validation et l'optimisation du processus. Les méthodes d'évaluation les plus courantes sont les suivantes :

Le nettoyage au laser offre des avantages significatifs par rapport aux méthodes de nettoyage traditionnelles telles que la friction mécanique, la corrosion chimique, l'impact liquide-solide et le nettoyage par ultrasons à haute fréquence :

2.1 Respect de l'environnement : Le nettoyage laser est une technologie "verte" qui élimine le besoin d'agents chimiques ou de solutions de nettoyage. Les déchets générés sont principalement des poudres solides, de faible volume, faciles à contenir et souvent recyclables. Cela permet de répondre aux préoccupations environnementales associées aux méthodes de nettoyage chimique, en réduisant la pollution et les problèmes de gestion des déchets dangereux.

2.2 Processus sans contact : Contrairement aux méthodes de nettoyage traditionnelles basées sur le contact qui peuvent exercer une force mécanique sur la surface, risquant de l'endommager ou de laisser des résidus, le nettoyage au laser est non abrasif et sans contact. Cela élimine le risque d'endommagement de la surface et de contamination secondaire, préservant ainsi l'intégrité de l'objet nettoyé.

2.3 Polyvalence et accessibilité : Les faisceaux laser peuvent être transmis par des fibres optiques et intégrés à des systèmes robotiques ou à des manipulateurs pour un fonctionnement à distance. Cela permet de nettoyer des zones difficiles d'accès et des composants inaccessibles par les méthodes traditionnelles. Il renforce également la sécurité des opérateurs en permettant des opérations de nettoyage dans des environnements dangereux sans présence humaine directe.

2.4 Précision et sélectivité : Le nettoyage au laser permet d'éliminer efficacement une large gamme de contaminants de diverses surfaces matérielles avec une précision inégalée. Il permet d'atteindre des niveaux de propreté souvent inaccessibles par les méthodes conventionnelles. Le processus peut être finement réglé pour éliminer sélectivement les contaminants sans affecter le substrat sous-jacent, ce qui le rend idéal pour les composants délicats ou de grande valeur.

2.5 Efficacité élevée : Les processus de nettoyage au laser sont généralement plus rapides que les méthodes traditionnelles, ce qui réduit considérablement les temps de cycle de nettoyage. Ce fonctionnement à grande vitesse se traduit par une augmentation de la productivité et une réduction des temps d'arrêt dans les applications industrielles.

2.6 Rentabilité à long terme : Si l'investissement initial dans un système de nettoyage au laser est considérable, les coûts d'exploitation à long terme sont faibles. Ces systèmes offrent des performances stables à long terme avec un minimum de consommables. Les frais d'exploitation se limitent principalement aux coûts d'électricité, ce qui les rend économiquement avantageux à long terme, en particulier dans les applications de nettoyage en continu ou en grand volume.

2.7 Potentiel d'automatisation : Les systèmes de nettoyage au laser peuvent être facilement intégrés dans des lignes de production automatisées, ce qui améliore la cohérence des processus et permet un nettoyage en ligne sans perturber le flux de fabrication. Cette capacité d'intégration s'aligne bien sur les principes de l'industrie 4.0 et les initiatives de fabrication intelligente.

Le procédé de nettoyage par laser Nd:YAG pulsé exploite les caractéristiques uniques de l'impulsion optique du laser et repose fondamentalement sur les réactions photophysiques qui se produisent à l'interface entre un faisceau laser de haute intensité et de courte durée et la couche de contamination.

Les principes physiques sous-jacents peuvent être décrits comme suit :

a) Le faisceau laser émis est sélectivement absorbé par la couche de contamination sur la surface de la cible.

b) Cette absorption rapide d'énergie concentrée induit la formation d'un plasma à haute température et en expansion rapide - un état gazeux instable hautement ionisé. Cette génération de plasma déclenche la propagation d'ondes de choc.

c) Ces ondes de choc facilitent la fragmentation et l'éjection ultérieure des polluants de la surface.

d) La largeur d'impulsion du laser, qui doit être suffisamment courte pour éviter l'accumulation de chaleur et les dommages thermiques potentiels au substrat sous-jacent, est essentielle pour ce processus.

e) Des preuves expérimentales indiquent qu'en présence d'oxydes de surface sur les métaux, la formation du plasma se produit de préférence à l'interface métal-oxyde.

La génération de plasma n'intervient que lorsque la densité d'énergie du laser dépasse un seuil spécifique, qui dépend des propriétés de la contamination ou de la couche d'oxyde à éliminer.

Toutefois, si la densité d'énergie dépasse un seuil plus élevé, le matériau de base risque d'être endommagé.

Pour obtenir un nettoyage efficace tout en préservant l'intégrité du substrat, il est essentiel de régler avec précision les paramètres du laser. La densité d'énergie de l'impulsion optique doit être soigneusement contrôlée pour se situer dans la fenêtre entre ces deux seuils.

Chaque impulsion laser abrase une épaisseur finie de la couche de contamination. Pour une contamination plus importante, plusieurs impulsions sont généralement nécessaires pour obtenir un nettoyage complet.

Le nombre d'impulsions nécessaires pour un nettoyage complet de la surface est directement proportionnel au degré de contamination. L'un des principaux avantages de ce mécanisme à double seuil est l'autorégulation inhérente du processus de nettoyage.

Les impulsions laser dont la densité d'énergie est supérieure au seuil inférieur continueront à éliminer les contaminants jusqu'à ce que le matériau de base soit exposé.

Surtout, tant que la densité d'énergie reste inférieure au seuil d'endommagement du matériau du substrat, le processus de nettoyage s'arrête automatiquement sans compromettre l'intégrité de la surface sous-jacente.

Le nettoyage au laser est une technique polyvalente qui permet d'éliminer efficacement les contaminants organiques et inorganiques, tels que la corrosion des métaux, les particules métalliques, la poussière, etc. Voici quelques applications pratiques de cette technologie, qui a déjà atteint un haut niveau de maturité et est largement utilisée.

Chaque année, les fabricants de pneus du monde entier produisent des centaines de millions de pneus. Au cours du processus de production, le nettoyage des moules à pneus doit être efficace et efficient afin de minimiser les temps d'arrêt.

Les méthodes de nettoyage traditionnelles, telles que le sablage, le nettoyage par ultrasons ou le nettoyage au dioxyde de carbone, exigent que le moule refroidisse pendant plusieurs heures avant d'être transporté vers l'équipement de nettoyage. Ce processus prend beaucoup de temps et peut facilement compromettre la précision du moule. En outre, l'utilisation de solvants chimiques et le bruit qui en résulte peuvent poser des problèmes de sécurité et de protection de l'environnement.

La méthode de nettoyage au laser offre une solution à ces problèmes. Le laser pouvant être transmis par fibre optique, il offre une grande souplesse d'utilisation. En outre, la méthode de nettoyage au laser peut être combinée à la fibre optique pour diriger la lumière vers les zones difficiles d'accès du moule, ce qui facilite le nettoyage. En outre, le processus de nettoyage au laser ne gazéifie pas le caoutchouc, ce qui élimine le risque d'émissions de gaz toxiques et garantit un environnement de travail sûr.

La technologie de nettoyage au laser des moules de pneus a été largement adoptée par les industries européennes et américaines du pneumatique.

Effet du nettoyage au laser du pneu

Bien que le coût initial de l'équipement de nettoyage au laser soit élevé, les avantages liés à la réduction des temps d'arrêt, aux dommages évités aux moules, à l'amélioration de la sécurité et à la réduction de l'utilisation des matières premières peuvent rapidement compenser cet investissement.

Selon un test de nettoyage effectué sur la chaîne de production d'une entreprise de pneumatiques, un ensemble de moules de pneus de gros camions peut être nettoyé en ligne à l'aide de l'équipement de nettoyage au laser en seulement deux heures.

Par rapport aux méthodes de nettoyage traditionnelles, les avantages économiques du nettoyage au laser sont évidents.

Dans l'industrie alimentaire, le film élastique anti-adhérent des moules doit être régulièrement remplacé pour maintenir l'hygiène. Le nettoyage au laser, qui ne nécessite pas d'agents chimiques, est également bien adapté à cette application.

Effet de nettoyage des moisissures

La technologie de nettoyage au laser est largement utilisée dans l'entretien des armes.

Le système de nettoyage au laser est un moyen efficace et rapide d'éliminer la rouille et les contaminants, et il permet également une élimination sélective, ce qui se traduit par un processus de nettoyage automatisé.

Comparé au nettoyage chimique, le nettoyage au laser permet non seulement d'atteindre un niveau de propreté plus élevé, mais aussi de minimiser les dommages causés à la surface des objets nettoyés.

En outre, en ajustant différents paramètres, un film protecteur d'oxyde dense ou une couche de fusion métallique peut être formé sur les surfaces métalliques, améliorant ainsi leur solidité et leur résistance à la corrosion.

Enfin, les déchets générés par le nettoyage au laser sont respectueux de l'environnement et le processus peut être réalisé à distance, ce qui réduit les risques pour la santé des opérateurs.

En Europe, les systèmes de nettoyage au laser sont largement utilisés dans l'industrie aéronautique depuis longtemps.

Les surfaces des avions doivent être repeintes après une certaine période, mais avant cela, l'ancienne peinture doit être complètement enlevée.

Les méthodes mécaniques traditionnelles de décapage de la peinture peuvent facilement endommager la surface métallique de l'aéronef et menacer la sécurité du vol.

Cependant, en utilisant plusieurs systèmes de nettoyage au laser, la couche de peinture sur la surface d'un Airbus A320 peut être complètement enlevée en deux jours sans causer de dommages à la surface métallique.

Avec la croissance rapide de l'économie chinoise, de plus en plus de gratte-ciel sont construits, et le défi du nettoyage de leurs murs extérieurs devient de plus en plus important. Le système de nettoyage laser Laserlaste offre une solution efficace pour nettoyer les murs extérieurs des bâtiments à l'aide de fibres optiques d'une longueur pouvant atteindre 70 mètres.

Ce système peut nettoyer efficacement tous les types de polluants sur différentes surfaces telles que la pierre, le métal et le verre, ce qui se traduit par une efficacité de nettoyage plusieurs fois supérieure à celle des méthodes de nettoyage conventionnelles.

Il peut également éliminer les taches noires et la décoloration de divers matériaux en pierre utilisés à l'extérieur des bâtiments.

Les expériences menées avec le système de nettoyage au laser sur les bâtiments et les tablettes de pierre du temple Shaolin de Songshan ont montré que le nettoyage au laser a un effet très positif sur la protection des bâtiments anciens et la restauration de leur apparence.

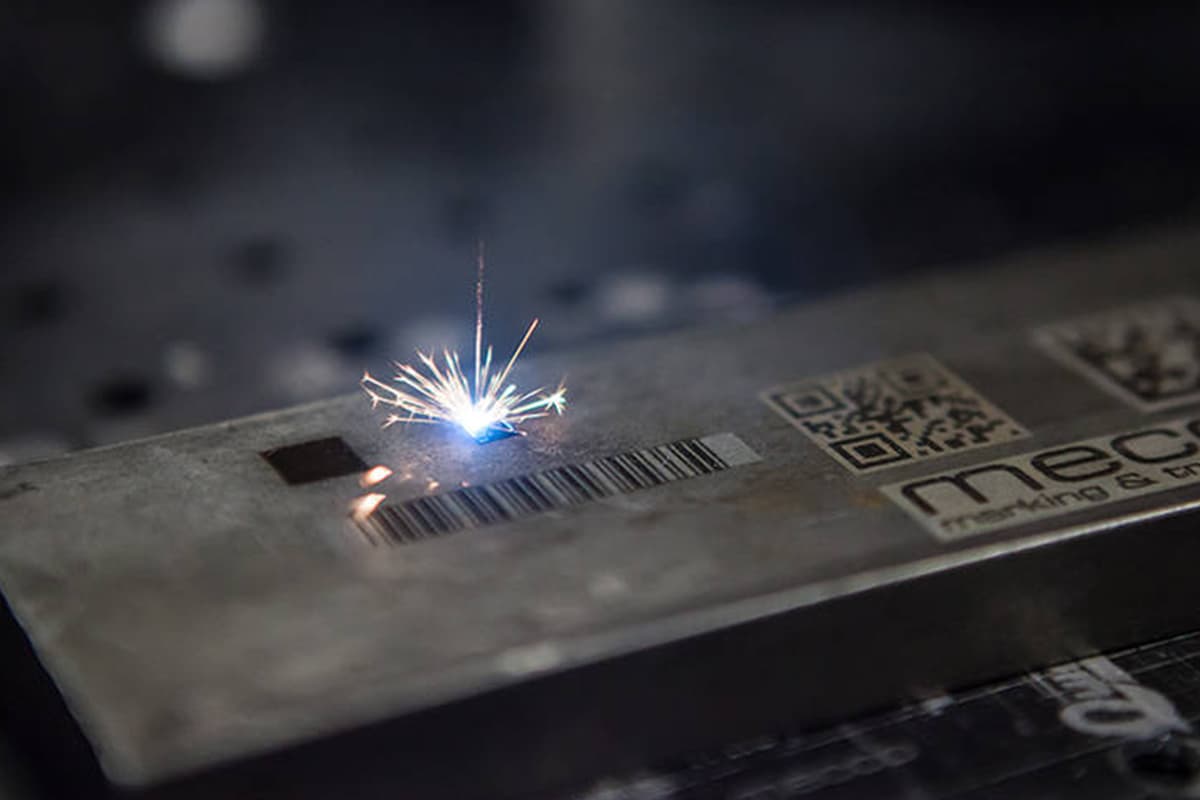

L'industrie électronique utilise la technologie laser pour l'élimination des oxydes. La précision de la décontamination est cruciale dans cette industrie, ce qui fait de l'élimination de l'oxyde par laser une solution idéale.

Avant de souder un circuit imprimé, il est nécessaire d'éliminer complètement les oxydes des broches des composants afin de garantir un contact électrique optimal. Ce processus ne doit pas endommager les broches.

Le nettoyage au laser répond à ces exigences et est très efficace. En effet, il suffit d'exposer une seule fois une broche au laser pour que la décontamination soit efficace.

Dans l'industrie des machines de précision, il est souvent nécessaire d'éliminer les esters et les huiles minérales utilisés pour la lubrification et la résistance à la corrosion des pièces. Cette opération est généralement réalisée par des méthodes chimiques, mais le nettoyage chimique laisse souvent des résidus.

La désestérification au laser est une alternative qui permet d'éliminer complètement les esters et les huiles minérales sans endommager la surface des pièces. Ce résultat est obtenu grâce à l'utilisation d'une onde de choc.

L'onde de choc est formée par la gazéification explosive de la fine couche d'oxyde à la surface des pièces, ce qui entraîne l'élimination des polluants plutôt que par une interaction mécanique.

Cette méthode de nettoyage au laser est largement utilisée dans l'industrie aérospatiale pour la désestérification complète des pièces mécaniques.

Il peut également être utilisé dans l'usinage de pièces mécaniques pour éliminer les esters d'huile.

Le système de nettoyage au laser est également utilisé pour le nettoyage des tuyaux dans les réacteurs des centrales nucléaires.

Grâce à l'utilisation de fibres optiques, un faisceau laser de forte puissance est introduit dans le réacteur pour éliminer directement la poussière radioactive, ce qui permet d'obtenir des matériaux faciles à nettoyer. En outre, le fonctionnement à distance garantit la sécurité du personnel.

En conclusion, le nettoyage au laser joue un rôle crucial dans de nombreux domaines, notamment la construction automobile, le nettoyage des plaquettes de semi-conducteurs, le traitement et la fabrication de pièces de précision, le nettoyage des équipements militaires, le nettoyage des murs extérieurs des bâtiments, la protection des objets culturels, le nettoyage des circuits imprimés, le traitement et la fabrication de pièces de précision, le nettoyage des écrans LCD, l'élimination des résidus de chewing-gum, et bien d'autres encore.

① Méthode de nettoyage à sec au laser, également connue sous le nom de décontamination directe par rayonnement laser pulsé. Cette technique utilise des impulsions laser à haute énergie pour éliminer directement les contaminants de la surface du substrat sans aucun autre support.

② La méthode du film liquide assistée par laser consiste à déposer un film liquide fin sur la surface du substrat avant l'irradiation laser. Le liquide améliore l'efficacité du nettoyage en absorbant l'énergie du laser et en facilitant l'élimination des contaminants par vaporisation localisée et ondes de choc acoustiques.

③ Le nettoyage au laser avec assistance par gaz inerte associe le rayonnement laser à un flux simultané de gaz inerte. Lorsque le laser ablase les contaminants, le gaz inerte (généralement de l'argon ou de l'azote) élimine immédiatement les débris, empêchant ainsi la redéposition et l'oxydation. Cette méthode est particulièrement efficace pour les surfaces sensibles ou lorsque l'on travaille avec des matériaux réactifs.

④ Le nettoyage hybride laser-chimique, principalement utilisé pour les reliques culturelles en pierre, utilise le rayonnement laser pour détacher les contaminants, suivi d'une application ciblée de nettoyants chimiques non corrosifs. Ce processus en deux étapes permet un nettoyage plus doux des objets fragiles.

Les trois premières méthodes sont largement adoptées dans les applications industrielles, tandis que la quatrième est réservée aux travaux de conservation spécialisés.

La technologie de nettoyage au laser est appliquée aux matériaux en pierre depuis plus d'une décennie dans le monde entier, démontrant son efficacité dans la conservation du patrimoine et la préparation des surfaces industrielles. En Chine, l'adoption du nettoyage au laser des matériaux en pierre a été plus lente, principalement en raison des coûts d'investissement initiaux élevés de l'équipement laser.

Malgré l'investissement initial plus élevé, le nettoyage au laser offre des avantages significatifs par rapport aux méthodes traditionnelles :

Alors que la technologie laser continue de progresser, avec des améliorations dans la qualité du faisceau, l'efficacité énergétique et l'intégration des systèmes, et que l'équipement devient plus rentable et plus largement disponible, le nettoyage au laser est sur le point de jouer un rôle de plus en plus important dans l'industrie du nettoyage des matériaux en pierre. Cette tendance est renforcée par la demande croissante de procédés de traitement de surface durables et de haute précision dans divers secteurs, de la préservation du patrimoine culturel à la fabrication de pointe.