Vous êtes-vous déjà demandé pourquoi vos pièces métalliques découpées au laser n'étaient plus aussi précises qu'auparavant ? Cet article dévoile les secrets du trait de scie de la découpe laser et explique comment des facteurs tels que la qualité du faisceau, l'épaisseur du matériau et la vitesse de découpe influencent vos résultats. Apprenez à maintenir des performances de premier ordre et à obtenir des coupes parfaites à chaque fois !

En tant qu'équipement courant pour l'usinage de la tôle, la machine de découpe laser joue un rôle essentiel.

La coupe efficace et de haute précision est profondément ancrée dans l'esprit des gens.

Cependant, après une utilisation prolongée, les performances de l'équipement peuvent diminuer, et même la plaque de coupe peut présenter des kerfs importants, ce qui peut nuire à la qualité de la coupe.

Ce problème doit être résolu rapidement. Voyons cela de plus près ci-dessous.

La performance de coupe d'un système optique découpe au laser à fibre diminue en raison de l'usure de la machine après une utilisation prolongée, ainsi qu'en raison d'un entretien insuffisant pendant le fonctionnement de la machine.

La largeur du trait de scie dans la découpe laser varie en fonction de plusieurs facteurs, notamment le type de matériau, l'épaisseur, la puissance du laser et les paramètres de découpe. Les différentes méthodes de découpe et les différents équipements produisent des kerfs et des précisions variables.

Par exemple, lors de la découpe d'une plaque de 10 mm d'épaisseur :

(1) La découpe au laser à fibre permet généralement d'obtenir une précision de coupe de ±0,025 mm et une largeur de trait de scie comprise entre 0,2 et 1 mm. La précision du trait de scie dépend de la puissance du laser, de la vitesse de coupe et du gaz d'assistance utilisé.

(2) La découpe au plasma, bien que moins précise, permet d'obtenir une précision de coupe d'environ ±0,3 mm et une largeur de trait de scie comprise entre 0,5 et 1,2 mm. Cette méthode est souvent préférée pour les matériaux plus épais ou lorsque la vitesse est plus importante que la précision.

(3) L'oxycoupage manuel (acétylène), bien que moins courant dans la fabrication moderne, permet d'obtenir une précision de coupe d'environ ±1 mm et une largeur de trait de 1,0 à 1,5 mm. Cette méthode est principalement utilisée pour les tôles très épaisses ou pour les opérations sur le terrain.

Pour les matériaux minces (moins de 3,0 mm), la découpe au laser produit généralement des kerfs de l'ordre de 0,3 à 0,5 mm. Les lasers à fibre de haute précision permettent d'obtenir des kerfs encore plus étroits, parfois de l'ordre de 0,1 mm pour les feuilles très minces.

La largeur du trait de scie augmente généralement avec l'épaisseur du matériau en raison de la nécessité d'une puissance laser plus élevée et d'un temps de séjour plus long. En outre, le choix de la buse de coupe, la pression du gaz d'assistance et la position du point focal influencent considérablement la largeur du trait de scie. Les systèmes modernes de découpe laser CNC permettent un contrôle précis de ces paramètres afin d'optimiser la largeur du trait de scie et la qualité de la découpe pour des applications spécifiques.

Il convient de noter que les progrès de la technologie laser, tels que la mise en œuvre de la formation de faisceau et des lasers à impulsions ultracourtes, repoussent continuellement les limites des largeurs de trait de scie et des qualités de coupe réalisables pour différents matériaux et différentes épaisseurs.

Découpe au laser sont en développement depuis de nombreuses années et sont progressivement devenues le principal équipement de traitement des métaux.

Cependant, il y a toujours des problèmes avec la coupe, comme la production d'un trait de coupe trop large.

Quels sont donc les facteurs qui influencent la largeur du trait de scie d'une machine à coudre ? découpe au laser machine ?

Il existe quatre facteurs principaux :

Le faisceau laser généré par un laser n'est pas émis verticalement, mais selon un angle de diffusion.

Par conséquent, lorsqu'on utilise une machine de découpe laser pour découper une pièce, une certaine conicité se forme. La qualité du faisceau laser est donc également essentielle pour la découpe.

En règle générale, la mise au point ne doit pas être ajustée arbitrairement après le réglage. Elle ne doit être ajustée que lorsqu'il y a des problèmes notables dans l'effet de coupe.

L'effet de coupe réel varie en fonction du matériau à couper.

Dans la découpe au laser, un point plus petit du faisceau laser produit un meilleur effet de coupe.

Outre la qualité du faisceau laser qui influe sur le spot, le matériau de la pièce influe également sur la taille du spot.

Par exemple, le cuivre est très réfléchissant, ce qui rend difficile la formation de points lumineux. Par conséquent, les exigences d'une machine de découpe laser du cuivre sont plus élevées que celles des métaux ordinaires.

Dans les mêmes conditions de matériau et de puissance de coupe, plus le matériau est épais, plus il est susceptible de présenter des bavures et des irrégularités sur la section transversale.

Pour obtenir exactement la même section que la feuille, la puissance du laser doit être augmentée.

La raison pour laquelle la machine de découpe laser est largement acceptée est sa vitesse de découpe rapide.

Lorsque les autres conditions restent constantes, la vitesse de coupe d'une machine de découpe laser doit être réglée de manière appropriée pour obtenir le meilleur effet de coupe.

Si la vitesse est trop lente, la rugosité du trait de scie peut être très importante. Si la vitesse est trop rapide, la rugosité du trait de scie peut être réduite.

Toutefois, si la vitesse est trop rapide, elle risque de ne pas pouvoir pénétrer dans le matériau. Il est donc essentiel de contrôler la vitesse et de ne pas rechercher aveuglément une coupe à grande vitesse.

Dans les processus de découpe au laser, la relation entre la vitesse de coupe et la largeur du trait de scie est complexe et influencée par de multiples facteurs. Lorsque la puissance du laser et la pression du gaz d'assistance restent constantes, la vitesse de coupe présente une relation inverse non linéaire avec la largeur du trait de scie.

Lorsque la vitesse de coupe augmente, la largeur du trait de scie diminue généralement. Cela s'explique par le fait que le faisceau laser interagit avec le matériau pendant une durée plus courte, ce qui réduit la zone affectée thermiquement (ZAT) et permet d'obtenir une coupe plus étroite. Inversement, lorsque la vitesse de coupe diminue, la largeur du trait de scie a tendance à augmenter en raison de l'interaction prolongée entre le laser et le matériau et de l'augmentation de l'apport de chaleur.

La rugosité de la surface de l'arête de coupe présente une relation parabolique avec la vitesse de coupe. À des vitesses inférieures, un apport de chaleur excessif peut provoquer une fusion irrégulière et une formation accrue de crasses, ce qui entraîne une plus grande rugosité de la surface. À mesure que la vitesse de coupe augmente, la rugosité de la surface s'améliore généralement en raison d'un enlèvement de matière mieux contrôlé. Toutefois, il existe une vitesse de coupe optimale où la rugosité de la surface atteint sa valeur minimale.

Il est essentiel de noter que si la vitesse de coupe dépasse un seuil critique, la densité d'énergie du laser devient insuffisante pour pénétrer complètement le matériau, ce qui entraîne des coupes incomplètes ou pas de coupe du tout. Ce phénomène est souvent appelé "limite de vitesse" dans la découpe laser.

L'interaction entre la vitesse de coupe, la largeur du trait de scie et la qualité de la surface est également influencée par des facteurs tels que les propriétés du matériau, l'épaisseur, la longueur d'onde du laser et les caractéristiques du faisceau. Par exemple, les matériaux très réfléchissants comme l'aluminium ou le cuivre peuvent nécessiter des rapports vitesse-puissance différents de ceux de l'acier.

Dans la pratique, les fabricants élaborent souvent des diagrammes de vitesse de coupe ou utilisent des systèmes avancés de surveillance des processus pour optimiser ces paramètres pour des matériaux et des épaisseurs spécifiques, afin de garantir des coupes de haute qualité tout en maximisant la productivité.

Le facteur le plus important qui affecte la qualité et la capacité de traitement d'une machine de découpe laser est la position du foyer, et sa relation spécifique avec le traitement est la suivante.

La position de focalisation est définie comme la position après la focalisation du faisceau laser par rapport à la surface du matériau traité.

La position du foyer affecte presque tous les paramètres de traitement, tels que la largeur, la pente, la rugosité de la surface de coupe, l'état d'adhérence du laitier et la vitesse de coupe.

En effet, le changement de la position du foyer entraîne une modification du diamètre du faisceau sur la surface du matériau traité et de l'angle d'incidence dans le matériau traité.

Par conséquent, cela affecte l'état de formation du trait de scie et les réflexions multiples du faisceau dans le trait de scie, ce qui affecte l'état d'écoulement du gaz auxiliaire et du métal en fusion dans le trait de scie.

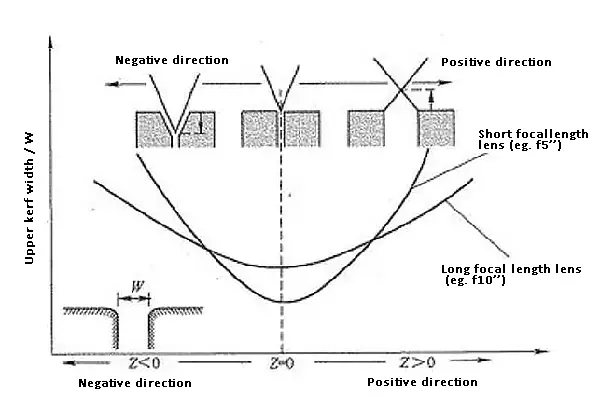

La figure montre la relation entre la position du foyer Z d'une machine de découpe laser et la largeur du trait de scie W de la surface du matériau traité.

L'état de la mise au point sur la surface du matériau traité est réglé sur Z = 0 "zéro", la position de la mise au point est représentée par "+" lors d'un déplacement vers le haut, "-" lors d'un déplacement vers le bas, et la quantité de mouvement est exprimée en mm.

Lorsque le foyer se trouve à la position Z = 0, la largeur du trait de scie supérieur W est minimale.

Que la position du foyer se déplace vers le haut ou vers le bas, la largeur du trait de coupe supérieur W s'élargit.

Cette tendance est la même lors du traitement d'objectifs ayant des longueurs focales différentes.

Plus le diamètre du faisceau à la position focale est petit et plus la profondeur focale de la lentille est courte, plus la variation de la largeur du trait de scie supérieur est importante avec le changement de la position focale.

| Position de mise au point | Caractéristiques | Application |

| Le trait de scie est le plus étroit et peut être traité avec une grande précision. | Transformation nécessitant une réduction de la pente ; Traitement avec des exigences élevées en matière de rugosité de surface ; Coupe à grande vitesse ; Réduire le traitement des zone affectée thermiquement; Micro-usinage |

| L'élargissement sous le trait de scie permet d'améliorer le flux de gaz et la fluidité de la matière fondue. | Traitement de plaques épaisses par impulsions à ondes entretenues et à haute fréquence ; Traitement des plaques acryliques ; Traitement des matrices d'outils ; Traitement des carreaux de céramique |

| L'élargissement au-dessus du trait de scie permet d'améliorer le flux de gaz et la fluidité de la matière fondue. | Découpe pneumatique de l'aluminium ; Découpe à l'azote de l'aluminium ; Coupe d'air en acier inoxydable ; Découpe à l'azote de l'acier inoxydable ; Découpe à l'air libre de tôles d'acier galvanisé |

La figure ci-dessus montre la meilleure position de mise au point de l'appareil. machine de découpe laser des métaux lors de la transformation de divers matériaux de transformation.

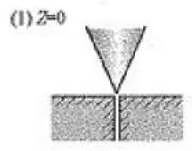

(1) Le diamètre minimal du faisceau Z = 0 peut être obtenu à la surface du matériau.

À ce stade, la densité d'énergie maximale peut être obtenue sur la surface du matériau traité, et la plage de fusion est relativement étroite, ce qui détermine les caractéristiques du traitement.

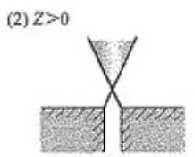

(2) La position de mise au point est du côté "+" (Z > 0).

À ce stade, la plage d'irradiation du faisceau laser sur la surface du matériau traité s'élargit et le faisceau dans le trait de scie présente un angle de diffusion, ce qui augmente la largeur du trait de scie.

(3) La position de mise au point est du côté "-" (Z < 0).

À ce stade, la portée du faisceau laser irradié sur la surface du matériau traité s'élargit.

Plus la position du foyer est proche de la direction de l'épaisseur de la plaque, plus la capacité de fusion est élevée, puis une pente inverse se produit.

En général, lors de l'utilisation d'une machine de découpe au laser, il arrive qu'un trait de coupe important se produise. Cette situation se traduit par une faible précision de coupe, qui ne répond pas à nos exigences.

Quelle est la raison de cette situation ? Existe-t-il un moyen de la résoudre ?

Après une observation et une analyse continues, l'ingénieur technique a élaboré trois solutions :

Le réglage de la longueur focale de la fibre optique peut être manuel ou automatique.

Les techniciens ont tendance à oublier la mise au point manuelle, en particulier après le remplacement ou le nettoyage de l'objectif ; la longueur focale doit donc être réajustée.

Vérifiez si la lentille est endommagée ou sale, car cela peut entraîner une diffusion du laser et un épaississement du faisceau. Le remplacement ou le nettoyage de la lentille est la seule solution.

Vérifier la qualité du spot laser.

S'il y a deux points ou si le point lumineux n'est pas rond, le point d'appui du tube laser peut nécessiter un ajustement.

Cette raison est souvent négligée, mais elle mérite qu'on s'y attarde.

Les grandes coutures de découpe au laser ne posent pas de problème majeur, mais l'équipement doit faire l'objet d'une maintenance après la production et le traitement pendant une certaine période.

En effet, certaines irrégularités mineures peuvent survenir au cours de l'utilisation, ce qui nécessite un entretien adéquat pour garantir une découpe laser efficace et à long terme. fonctionnement de la machineet créer le maximum de valeur pour les utilisateurs.

Les facteurs qui influencent la qualité de la découpe laser sont multiples et complexes. Comme nous l'avons vu précédemment, au-delà des propriétés du matériau de la pièce, de nombreux paramètres ont un impact significatif sur la largeur de l'entaille et la qualité globale de la coupe. Il s'agit notamment des caractéristiques du faisceau laser (longueur d'onde, mode, polarisation), de la puissance de sortie, de la vitesse de coupe, de la géométrie de la buse et de la distance d'éloignement, de la position focale, du type et de la pression du gaz d'assistance, etc.

Pour optimiser la qualité de la découpe lors de l'utilisation d'une machine de découpe au laser, il convient de tenir compte des meilleures pratiques suivantes :

1. Optimisation du point focal : Le maintien d'une position focale précise est essentiel pour obtenir des kerfs de haute qualité. Une mise au point correcte minimise la formation de bavures, réduit la brûlure des bords et prévient les explosions de plaques. Bien que la mise au point reste généralement stable une fois réglée, des ajustements peuvent s'avérer nécessaires dans les cas suivants :

2. Entretien régulier : Mettez en œuvre un programme d'entretien proactif, comprenant des inspections visuelles quotidiennes et un nettoyage/entretien hebdomadaire des lentilles. Cela permet de préserver la qualité optimale du faisceau et d'éviter la dégradation des performances de coupe au fil du temps.

3. Coupes d'essai : Avant de traiter les pièces de production, il faut toujours effectuer des coupes d'essai sur des chutes de matériau du même type et de la même épaisseur. Cela permet d'affiner les paramètres et de garantir une qualité constante tout au long de la production.

4. Optimisation des paramètres : Développer et maintenir une base de données de paramètres de coupe optimisés pour différents matériaux et épaisseurs. Tenir compte de facteurs tels que :

5. Considérations relatives aux matériaux : Veiller à la qualité constante du matériau et à son stockage/manipulation appropriés afin de minimiser les variations des performances de coupe. Tenez compte de facteurs tels que l'état de surface, la planéité et les contaminants potentiels.

6. Entretien du système d'émission de faisceaux : Vérifiez et nettoyez régulièrement tous les composants optiques situés sur le trajet du faisceau, y compris les miroirs, les lentilles et les fenêtres de protection. Un mauvais alignement ou une contamination peut avoir un impact significatif sur la qualité du trait de scie.

7. Alignement de la tête de coupe : Vérifiez et réglez périodiquement la perpendicularité de la tête de coupe par rapport à la surface de la pièce, en particulier pour les applications sensibles au biseau.

8. Surveillance du processus : Mettre en place des systèmes de surveillance en temps réel pour détecter les variations de la qualité de la coupe, ce qui permet de procéder à des ajustements rapides et de minimiser les taux de rebut.

9. Formation des opérateurs : Veiller à ce que les opérateurs de machines soient bien formés pour reconnaître les problèmes de qualité de coupe et effectuer les réglages appropriés pour maintenir des performances optimales.

Voir aussi