Comment assurer la fiabilité des assemblages de tôle dans vos projets ? Il est essentiel de comprendre les différentes méthodes d'assemblages filetés et de rivetage. Cet article aborde les principes de sélection des rivets, les différents types d'attaches filetées et les procédés de rivetage par pression, par gonflement et par traction. En explorant ces techniques, vous apprendrez à choisir les meilleures méthodes pour vos applications spécifiques, ce qui garantira des assemblages solides et durables dans vos travaux de tôlerie.

Les raccords filetés, méthode de fixation amovible largement utilisée, sont simples dans leur structure, fiables et faciles à monter et à démonter. Il s'agit de l'une des méthodes d'assemblage les plus utilisées et les plus vastes dans les structures de produits en tôle, qui présente des avantages irremplaçables.

Les méthodes de rivetage les plus courantes pour les fixations filetées dans les pièces de tôle sont le rivetage à la presse, le rivetage par gonflement et le rivetage par traction.

1) Veillez à respecter les dimensions extérieures du rivet pour éviter toute interférence.

2) En fonction de la méthode de rivetage du rivet, il faut tenir compte de la direction de la force appliquée au rivet pendant l'assemblage afin d'éviter les incidents d'arrachement.

3) La longueur de la section du rivet doit être légèrement inférieure à l'épaisseur de la tôle, déterminée en fonction de l'épaisseur de la tôle.

4) Lors du choix des rivets, il convient de tenir compte de la méthode de rivetage et de laisser de l'espace pour l'opération de rivetage.

5) Étant donné que la plaque de base se déforme lors du rivetage à la presse et que le raccord se déforme lors du rivetage à la houle, pour l'acier inoxydable ou les matériaux plus durs, choisissez la méthode du rivetage à la houle.

6) Pour les plaques de base d'une épaisseur inférieure à 1 mm, il convient d'éviter le rivetage à la presse. En cas d'exigences particulières, il convient d'utiliser la méthode de rivetage par gonflement.

7) Les rivets gonflables sont plus sûrs que les rivets à sertir et doivent être utilisés sauf exigences particulières.

8) Pour les plaques de base d'une épaisseur supérieure à 3,0 mm, il convient d'éviter les rivets à pression à tête hexagonale. Utiliser des rivets à pression à tête ronde pour assurer la planéité après le rivetage à pression.

9) Lors du choix des rivets à sertir, notez que les rivets à sertir à tête ronde M5 et inférieurs conviennent au rivetage de feuilles d'une épaisseur comprise entre 1,0 et 2,0 mm ; les rivets à sertir à tête ronde M6 conviennent au rivetage de feuilles d'une épaisseur comprise entre 2,0 et 2,5 mm ; les rivets à sertir à tête ronde M8 conviennent au rivetage de feuilles d'une épaisseur supérieure à 2,5 mm.

Les formes structurelles courantes de composants rivetés comprennent les colonnes d'écrous à sertir, les écrous à sertir (goujons), les écrous à expansion (goujons), les écrous à tirer, les écrous à sertir flottants, et bien d'autres encore.

(1) Écrou à rivet pressé Colonne

Également connu sous le nom de rivet à pression ou de colonne d'écrou, il s'agit d'un type d'attache largement utilisé dans les domaines suivants tôleLes colonnes à écrous à sertir peuvent être utilisées pour la fabrication de plaques minces, de châssis et d'armoires. Il n'existe pas de norme nationale spécifique pour les colonnes d'écrous à sertir. La base de la colonne d'écrous à sertir est hexagonale et l'autre extrémité est cylindrique, avec une rainure au milieu de la base hexagonale et du cylindre.

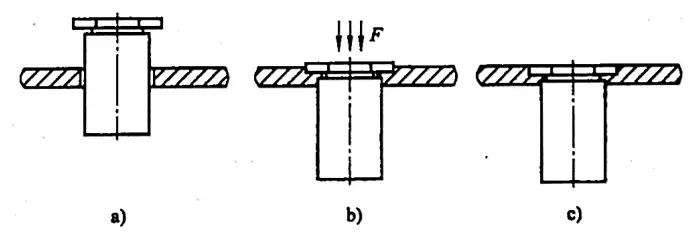

Le rivetage à la presse s'effectue sur une machine spéciale machine de presse à l'aide d'un moule, en appliquant une certaine pression pour enfoncer la tête hexagonale dans un trou prédéfini de la plaque (le diamètre du trou prédéfini est généralement légèrement supérieur au diamètre extérieur du cylindre de la colonne de l'écrou du rivet à sertir).

Cela provoque une déformation plastique autour du trou, la partie déformée étant comprimée dans la rainure de la colonne d'écrous à sertir, ce qui a pour effet de riveter fermement la colonne d'écrous à sertir sur la plaque. Ce type de rivetage exige généralement que la dureté de la colonne de l'écrou à sertir soit supérieure à la dureté de la plaque mince.

Les plaques ordinaires en acier à faible teneur en carbone (dureté inférieure à 70HRB), les plaques en alliage d'aluminium, les plaques en cuivre, etc. conviennent toutes à l'assemblage à la presse des colonnes d'écrous à rivets. Pour les plaques en acier inoxydable et les acier à haute teneur en carbone En raison de la dureté de leur matériau, les colonnes d'écrous de rivets de presse spéciaux à haute résistance sont non seulement coûteuses, mais également difficiles à presser, peu fiables en ce qui concerne le rivetage et faciles à détacher.

Pour garantir la fiabilité du rivetage, il est souvent nécessaire de souder par points 2 ou 3 points sur le côté de la colonne de l'écrou de la presse à riveter, de sorte que le processus est médiocre. Si le produit doit être riveté avec des plaques d'acier inoxydable et d'acier à haute teneur en carbone, la dureté de l'acier inoxydable et de l'acier à haute teneur en carbone doit être prise en compte. tôle d'acier doit être inférieur à 80HRB.

Par conséquent, les pièces de tôlerie comportant des colonnes d'écrous à sertir doivent éviter d'utiliser des plaques d'acier inoxydable. Il en va de même pour les vis et les écrous à sertir, qui ne peuvent pas être utilisés sur des plaques en acier inoxydable. Le processus de rivetage à la presse de la colonne d'écrous à sertir est illustré à la figure 9-1.

(2) Ecrou de rivet à pression

Les écrous à sertir sont également un type de fixation largement utilisé dans les tôles, les plaques minces, les boîtiers de machines et les armoires.

Il n'existe actuellement aucune norme nationale spécifique pour les écrous à sertir. Ils se distinguent des écrous à sertir en colonne par l'ajout de marches dentelées et de têtes inversées, de forme circulaire. Le principe de rivetage de l'écrou à sertir est le même que celui de l'écrou à colonne. Le processus de rivetage de l'écrou à sertir est illustré à la figure 9-2.

(3) Ecrou de rivet Swell

L'écrou à sertir est un type de fixation utilisé dans les tôles, les plaques minces, les boîtiers de machines et les armoires. Actuellement, il n'existe pas de normes nationales spécifiques pour les écrous à sertir. Il existe deux types d'écrous à sertir : les écrous hexagonaux et les écrous ronds.

Avant d'installer l'écrou du rivet gonflable, un trou inférieur doit être préparé sur la tôle. Ensuite, l'écrou du rivet gonflable est inséré dans le trou. Sur une presse spéciale, à l'aide d'un moule (avec un cône sur la tête supérieure du moule), une certaine pression est appliquée pour dilater une partie de la poignée de l'écrou du rivet gonflé (provoquant une déformation plastique d'une partie du matériau).

Cela forme une certaine conicité, ce qui permet à l'écrou du rivet gonflable de s'adapter étroitement à la tôle, fixant ainsi l'écrou du rivet gonflable sur la plaque mince, complétant ainsi le rivetage. Il n'est généralement pas nécessaire de durcir l'écrou du rivet gonflable pour garantir sa résistance, ce qui permet de le serrer sans qu'il se fissure.

Le processus de rivetage est relativement simple, mais comme la connexion entre l'écrou du rivet gonflable et la tôle est une connexion déformée dans la direction circonférentielle, elle peut résister à une force de poussée plus importante, mais le couple qu'elle peut supporter est plus faible.

Pour compenser ce défaut, il est recommandé d'utiliser des écrous hexagonaux à boucles inversées ou des écrous ronds à denture. La morsure entre la boucle inversée ou la denture et la tôle augmente le couple que l'écrou à rivets gonflés peut supporter. Le processus de gonflement de l'écrou est illustré à la figure 9-3.

(4) Ecrou de rivet

Également connu sous le nom d'écrou riveté ou de capuchon à sertir, il est couramment utilisé pour la fixation de diverses pièces de tôle. Le rivetage désigne le processus par lequel l'écrou riveté, sous l'influence d'une force de traction externe, subit localement une déformation par expansion plastique (généralement à des endroits spécialement conçus) pour serrer la tôle, réalisant ainsi une connexion fiable.

La méthode de rivetage implique l'utilisation d'un pistolet à riveter spécialisé. Le pistolet à riveter fait tourner le boulon dans sa tête en l'engageant dans le filetage interne de l'écrou, ce qui entraîne un mouvement linéaire correspondant de l'écrou et provoque l'expansion et la déformation de la zone à paroi mince de l'écrou jusqu'à ce qu'il serre la tôle.

Par serrage En cas de déformation locale de la tôle, l'écrou riveté peut résister à une force de poussée importante et à un certain couple. Parfois, pour garantir la capacité à résister à un couple important, des écrous hexagonaux ou dentelés peuvent être utilisés. L'avantage des écrous à rivets est qu'ils sont fabriqués d'un seul côté et ne sont pas affectés par la fermeture du produit. Le processus de rivetage de l'écrou à rivet est illustré à la figure 9-4.

1) Les matériaux courants pour les écrous à rivets sont l'acier, l'alliage d'aluminium et l'acier inoxydable. Les variétés comprennent les écrous à tête plate (GB/T17880.1-1999), les écrous à tête fraisée (GB/T17880.2-1999), les petits écrous à tête fraisée (GB/T17880.3-1999), les petits écrous à tête fraisée à 120° (GB/T17880.4-1999) et les écrous à tête plate hexagonale (GB/T17880.5-1999).

2) L'utilisation d'écrous à riveter : si un produit exige que l'écrou soit monté à l'extérieur alors que l'espace interne est étroit, empêchant la tête de la machine à riveter d'entrer pour le rivetage, et les méthodes telles que bridage et le taraudage ne peuvent pas répondre aux exigences de résistance, alors ni le rivetage par pression ni le rivetage par expansion ne peuvent fonctionner, ce qui nécessite l'utilisation du rivetage par traction. Les écrous à rivets conviennent à l'assemblage de pièces de tôle d'une épaisseur comprise entre 0,5 et 6 mètres.

(5) Écrous à rivets flottants

Produits en tôle tels que les boîtiers et les armoires d'ordinateurs sont généralement composés de nombreuses pièces. Certaines pièces ou composants en tôle, en raison de la structure globale complexe des boîtiers ou des armoires et des importantes erreurs cumulées de taille d'assemblage, entraînent des écarts significatifs dans la position d'assemblage des écrous à rivets, ce qui rend l'assemblage d'autres pièces difficile et, dans certains cas, impossible.

Par conséquent, l'utilisation d'écrous flottants dans certaines positions à la place d'autres types d'écrous peut améliorer considérablement cette situation. Le processus de rivetage de l'écrou flottant est illustré à la figure 9-5. Il n'existe actuellement aucune norme nationale pour les écrous flottants, mais seulement des normes industrielles. Lorsque l'on choisit de les utiliser, la taille du trou et l'espace d'installation doivent être déterminés en fonction des échantillons de produits du fabricant.

(6) Dimensions du trou inférieur de la partie rivetée et épaisseur de la tôle applicable

1) Pour le diamètre du trou inférieur du pilier de l'écrou fixé à la presse, voir le tableau 9-1.

Tableau 9-1 Diamètre du trou inférieur du pilier de l'écrou riveté à la presse (unité : mm)

| Spécifications des fils | Nom de code | Diamètre d du trou de la base |

| M3×0.5 | (B)S0(0)(S)-M3-H | φ4.2 |

| M3×0.5 | (B)S0(0)(S)-3.5M3-H | φ5.4 |

| M4×0.7 | (B)S0(0)(S)-M4-H | φ6.0 |

| M4×0.7 | (B)S0(0)(S)-3.5M4-H | φ7.2 |

| M5 ×0.8 | (B)S0(0)(S)-M5-H | φ7.2 |

| M6×1.0 | (B)S0(0)(S)-M6-H | φ8.7 |

Note : S0 S0S désigne les colonnes d'écrous à sertir non filetés à trous traversants ; S00 S00S désigne les colonnes d'écrous à sertir filetés à trous traversants. L'ajout d'un B avant le terme indique un trou borgne ; l'ajout d'un S à la fin signifie que le matériau est de l'acier inoxydable, et sans S, c'est de l'acier. H représente la hauteur de la colonne d'écrous.

2) Se reporter au tableau 9-2 pour connaître le diamètre du trou inférieur de l'écrou fixé à la presse.

Tableau 9-2 : Diamètre du trou inférieur de l'écrou pressé-riveté (unité : mm)

| Spécifications des fils | Nom de code | Diamètre d du trou de la base |

| M2x0,4 | S(CLS)-M2-A(0,1,2) | φ4.2 |

| M2. 5 ×0.45 | S(CLS)-M2.5-A(0,1,2) | φ4.2 |

| M3x0,5 | S(CLS)-M3-A(0,1,2) | φ4.2 |

| M4x0,7 | S(CLS)-M4-A(0,1,2) | φ5.4 |

| M5×0.8 | S(CLS)-M5-A(0,1,2) | φ6.4 |

| M6×1.0 | S(CLS)-M6-A(0,1,2) | φ8.7 |

Poteau : CLS désigne un écrou riveté en acier inoxydable ; S désigne un écrou riveté en acier ; A (code de poignée) indique le code d'épaisseur applicable à l'écrou riveté (0 indique une épaisseur de 0,8-1,2mm, 1 indique une épaisseur de 1-1,5mm, 2 indique une épaisseur de 1,5~2,5mm).

3) Se reporter au tableau 9-3 pour connaître le diamètre du trou inférieur de l'écrou encastré.

Tableau 9-3 Diamètre du trou inférieur pour l'écrou encastré (Unité : mm)

| Spécifications des fils | Nom de code | Diamètre d du trou de la base |

| M2x0,4 | F(S)-M2-A | φ4.3 |

| M2.5×0.45 | F(S)-M2.5-A | φ4.3 |

| M3x0,5 | F(S)-M3-A | φ4.3 |

| M4x0,7 | F(S)-M4-A | φ$7.4 |

| M5x0,8 | F(S)-M5-A | φ7.9 |

| M6x1,0 | F(S)-M6-A | φ8.7 |

Note : "F" indique qu'il s'agit d'un écrou à sertir ; "S" signifie que le matériau est du bronze ; "A" (code de poignée) représente le code d'épaisseur de la plaque applicable à l'écrou à sertir.

4) Se reporter au tableau 9-4 pour connaître l'épaisseur de tôle appropriée pour l'écrou à sertir.

Tableau 9-4 : Épaisseur de plaque applicable pour les écrous à enfoncer (unité : mm)

| Code de la poignée A | Spécifications des fils | |||||

| M2 | M2.5 | M3 | M4 | M5 | M6 | |

| 1 | 1.5-2.3 | 1.5~2.3 | 1.5-2.3 | 1.5-2.3 | 1.5-2.3 | |

| 2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | |

| 3 | 3.2-3.9 | |||||

| 4 | 4~4.7 | |||||

| 5 | >4.7 | |||||

5) Pour le diamètre du trou inférieur de l'écrou à sertir, voir le tableau 9-5.

Tableau 9-5 : Diamètre du trou inférieur de l'écrou à sertir (unité : mm)

| Spécifications des fils | Nom de code | Diamètre d du trou de la base |

| M2.5×0.45 | Z-(S)-M2.5-A | φ5.0/Contreboring φ5.5×90° |

| M3x0,5 | Z-(S)-M3-A | 5.0/Contre-portée φ5.5×90° |

| M4x0,7 | Z-(S)-M4-A | φ6.0/Contreboring φ7.0×90° |

| M5×0.8 | Z-(S)-M5-A | φ8.0/Contreboring φ9.0×90° |

| M6x1,0 | Z-(S)-M6-A | φ9.0/Contreboring φ10×90° |

| M8×1.25 | Z-(S)-M8-A | φ11/Contre-portée φ12×90° |

Note : L'ajout d'un "S" signifie que le matériau est de l'acier inoxydable, tandis que l'absence d'un "S" indique que le matériau est de l'acier. A" (code de poignée) représente le code de l'épaisseur de tôle applicable à l'écrou riveté.

6) L'épaisseur de tôle applicable aux écrous à rivets à expansion ronds est indiquée dans le tableau 9-6.

Tableau 9-6 : Épaisseur de tôle applicable aux écrous ronds à expansion (Unité : mm)

| Code de la poignée A | Spécifications des fils | |||||

| M3 | M4 | M5 | M6 | M8 | M10 | |

| 1.2 | 1.2 | 1.2 | ||||

| 1.5 | 1.5 | 1.5 | ||||

| 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 |

| 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | ||

7) L'épaisseur de tôle applicable aux écrous à sertir hexagonaux est indiquée dans le tableau 9-7.

Tableau 9-7 Écrou à rivets hexagonaux applicable à l'épaisseur de la tôle (Unité : mm)

| Code de la poignée A | Spécifications des fils | |||||

| M3 | M4 | M5 | M6 | M8 | M10 | |

| 1.5 | 1.5 | 1.5 | ||||

| 2.0 | 2.0 | 2.0 | 2.0 | |||

| 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | ||

| 4.0 | 4.0 | 4.0 | 4.0 | 4.0 | ||

| 5.0 | 5.0 | 5.0 | 5.0 | |||

| 6.0 | 6.0 | 6.0 | ||||

Note : Les écrous à sertir hexagonaux sont principalement utilisés pour les connexions impliquant des plaques de base en cuivre.

8) Le diamètre du trou inférieur de la vis de rivetage à la presse est indiqué dans le tableau 9-8.

Tableau 9-8 : Diamètre du trou inférieur de la vis de rivetage de la presse

(Unité : mm)

| Spécifications des fils | Nom de code | Diamètre d du trou de la base |

| M2.5×0.45 | FH(S)-2.5-L | φ2.5 |

| M3x0,5 | FH(S)-M3-L | φ3 |

| M3x0,5 | NFH(S)-M3-L | φ4.8 |

| M4x0,7 | FH(S)-M4-L | Φ4 |

| M4x0,7 | NFH(S)-M4-L | φ4.8 |

| M5 x0. 8 | FH(S)-M5-L | φ5 |

| M5 x0,8 | NFH(S)-M5-L | φ6.8 |

| M6 ×1.0 | FH(S)-M6-L | φ6 |

| M6 ×1.0 | NFH(S)-M6-L | φ6.8 |

Remarque : "S" indique que le matériau est du cuivre inoxydable, tandis que l'absence de "S" signifie que le matériau est de l'acier. FH" représente une tête ronde, "NFH" une tête hexagonale et "L" la longueur totale de la vis.

9) Pour le diamètre du trou inférieur de l'écrou du rivet de traction et l'épaisseur de la plaque applicable, veuillez vous référer à la norme nationale : Ecrou de rivet à tête plate (GB/T17880.1-1999), Ecrou de rivet à tête fraisée (CB/T17880.2-1999), Petit écrou de rivet à tête fraisée (GB/T17880.3-199), Petit écrou de rivet à tête fraisée 120° (GB/T17880.4-1999), Ecrou de rivet hexagonal à tête plate (GB/T17880.5-1999).

(7) Distance minimale entre le centre du trou inférieur de la partie rivetée et le bord de la plaque de base.

1) La distance minimale recommandée entre le centre du trou inférieur de l'écrou du rivet à sertir couramment utilisé et le bord de la plaque de base est indiquée dans le tableau 9-9.

Tableau 9-9 Distance minimale recommandée entre le centre du trou inférieur de l'écrou du rivet à sertir couramment utilisé et le bord de la plaque de base (unité : mm).

| Spécifications des fils | Nom de code | Distance minimale recommandée entre le centre du trou inférieur et le bord de la plaque de base. |

| M3x0,5 | (B)S0(0)(S)-3.5M3-H | 6.8 |

| M4x0,7 | (B)S0(0)(S)-M4-H | 8.0 |

| M5x0,8 | (B)S0(0)(S)-M5-H | 8.0 |

| M6x1,0 | (B)S0(0)(S)-M6-H | 10 |

2) La distance minimale recommandée entre le centre du trou inférieur de l'écrou riveté couramment utilisé et le bord de la plaque de base est indiquée dans le tableau 9-10.

Tableau 9-10 Hauteur minimale recommandée entre le centre du trou inférieur de l'écrou riveté couramment utilisé et le bord de la plaque de base (unités : mm)

| Spécifications des fils | Nom de code | Distance minimale recommandée entre le centre du trou inférieur et le bord de la plaque de base. |

| M3x0,5 | S(CLS)-M3-A(0,1,2) | 4.8 |

| M4x0,7 | S(CLS)-M4-A(1,2) | 6.9 |

| M5x0,8 | S(CLS)-M5-A(1,2) | 7.1 |

| M6x1,0 | S(CLS)-M6-A(1,2) | 8.6 |

| M8×1.0 | S(CLS)-M8-2 | 9.7 |

| M10 x1. 5 | S(CLS)-M10-2 | 13.5 |

3) La distance minimale recommandée entre le centre du trou inférieur de l'écrou encastré couramment utilisé et le bord de la plaque de base est indiquée dans le tableau 9-11.

Tableau 9-11 Distance minimale recommandée entre le centre du trou inférieur de l'écrou encastré couramment utilisé et le bord de la plaque de base (unité : mm)

| Spécifications des fils | Nom de code | Distance minimale recommandée entre le centre du trou inférieur et le bord de la plaque de base. |

| M3x0,5 | F(S)-M3-1.5 | 6 |

| M4x0,7 | F(S)-M4-2.5 | 6 |

| M5x0,8 | F(S)-M5-2.5 | 7.2 |

4) La distance minimale recommandée entre le centre du trou inférieur de l'écrou du rivet à expansion rond couramment utilisé et le bord de la plaque de base est indiquée dans le tableau 9-12.

Tableau 9-12 Distance minimale recommandée entre le centre du trou inférieur de l'écrou du rivet rond à expansion couramment utilisé et le bord de la plaque de base (Unité : mm)

| Code de la poignée A | Spécifications des fils | ||||

| M3 | M4 | M5 | M6 | M8 | |

| 1.2 | 4.8 | 6.9 | |||

| 1.5 | 4.8 | 6.9 | |||

| 2.0 | 4.8 | 6.9 | 7.1 | 8.6 | 9.7 |

| 3.0 | 7.1 | 8.6 | 9.7 | ||

5) La distance minimale recommandée entre le centre du trou de base de l'écrou hexagonal couramment utilisé pour les rivets à boudin et le bord du substrat est indiquée dans le tableau 9-13.

Tableau 9-13 Distance minimale recommandée entre le centre du trou de base de l'écrou hexagonal couramment utilisé pour les rivets à boudin et le bord du substrat (Unité : mm)

| Code de la poignée A | Spécifications des fils | |||||

| M4 | M5 | M6 | M8 | M10 | M12 | |

| 1.5 | 6.9 | |||||

| 2.0 | 6.9 | 7.1 | ||||

| 3.0 | 6.9 | 7.1 | 8.6 | 9.7 | ||

| 4.0 | 7.1 | 8.6 | 9.7 | 13.5 | 15 | |

| 5.0 | 8.6 | 9.7 | 13.5 | 15 | ||

| 6.0 | 9.7 | 13.5 | 15 | |||

6) La distance minimale recommandée entre le centre du trou inférieur de la vis à rivet commun et le bord de la plaque de base est indiquée dans le tableau 9-14.

Tableau 9-14 Distance minimale recommandée entre le centre du trou inférieur de la vis à rivet commun et le bord de la plaque de base (Unité : mm)

| Spécifications des fils | Nom du code | Distance minimale recommandée entre le centre du trou inférieur (à tête ronde) et le bord de la plaque de base. |

| M3 x0,5 | FH(S)-M3-L | 5.6 |

| M4x0,7 | FH(S)-M4-L | 7.2 |

| M5x0,8 | FH(S)-M5-L | 7.2 |

| M6x1,0 | FH(S)-M6-L | 7.9 |

(8) Facteurs affectant la qualité de l'assemblage des rivets

Plusieurs facteurs influencent la qualité de l'assemblage des rivets, notamment les propriétés du matériau de base, le diamètre du trou inférieur et la méthode de rivetage.

1) Base Propriétés des matériaux: Lorsque la dureté du matériau de base est appropriée, la qualité du rivetage et la capacité de charge des pièces rivetées sont optimales.

2) Diamètre du trou inférieur : La taille du trou inférieur affecte directement la qualité de l'assemblage riveté. Un trou de fond plus grand entraîne un écart plus important entre le matériau de base et les pièces rivetées. Les effets de cet espace sur les différentes méthodes de rivetage sont les suivants :

i) Impact sur le rivetage par compression : Le matériau de base ne peut pas se déformer suffisamment pour remplir la rainure sur la pièce rivetée, ce qui entraîne une force de cisaillement insuffisante et affecte directement la résistance à la poussée de l'écrou (ou du rivet) du rivet de compression.

ii) Impact sur le rivetage à expansion : Si le trou inférieur est trop grand, la force d'écrasement générée par la déformation plastique pendant le rivetage diminue, ce qui affecte directement la résistance à la poussée et à la torsion du rivet à expansion.

iii) Impact sur le rivetage par traction : Si le trou inférieur est trop grand, la friction effective entre les deux pièces diminue après la déformation plastique, ce qui affecte la qualité du rivetage.

Bien qu'un trou plus petit puisse augmenter la capacité de charge du rivet dans une certaine mesure, il peut entraîner une mauvaise qualité esthétique, une force de rivetage élevée, des difficultés d'installation, une déformation de la plaque de base et une diminution de l'efficacité de la production et de la qualité du rivetage.

3) Distance entre le centre du trou inférieur et le bord du matériau de base : Si cette distance est trop courte, le matériau de base peut se déformer et la qualité du rivetage s'en trouver affectée.

(9) Principes du processus d'assemblage des rivets

Lors de l'élaboration des fiches de processus pour les pièces de tôle comportant des éléments rivetés, il convient d'accorder une attention particulière non seulement à la disposition rationnelle du processus de rivetage, mais aussi à la position de la vis ou de l'écrou du rivet.

Des positions différentes supportent des charges différentes et ont des exigences différentes en matière de processus. Par conséquent, la structure des pièces rivetées et le processus de rivetage doivent être adaptés à la position de rivetage. Une mauvaise sélection peut réduire la plage de charge de la vis ou de l'écrou à riveter et entraîner une défaillance du rivetage. Les principes généraux du rivetage des vis et des écrous sont les suivants :

1) Ne pas riveter les vis et les écrous en acier ou en acier inoxydable avant l'anodisation ou le traitement de surface. plaques d'aluminium.

2) Le nombre de vis ou d'écrous rivetés sur une même ligne doit être raisonnable. S'il y en a trop, la matière comprimée ne peut s'écouler nulle part, ce qui peut provoquer une forte tension et plier la pièce en arc.

3) Il est préférable d'enduire la surface des pièces avant de riveter les vis et les écrous.

4) Après le rivetage, les écrous M5, M6, M8 et M10 doivent généralement être soudés par points pour augmenter leur résistance. Les écrous plus grands nécessitent une plus grande résistance et peuvent être soudés à l'arc. Pour les écrous M4 (y compris M4) et inférieurs, il est préférable d'utiliser des écrous à expansion.

5) Lors du rivetage d'écrous sur un bord de courbure, pour garantir la qualité du rivetage de l'écrou, il convient de tenir compte des points suivants :

① La distance entre le bord du trou du rivet et le bord du coude doit être supérieure à la zone de déformation du coude.

② La distance L entre le centre de l'écrou riveté et le côté intérieur de l'arête de pliage doit être supérieure à la somme du rayon du cylindre extérieur de l'écrou riveté et du rayon du cylindre intérieur de l'écrou riveté. rayon de courburec'est-à-dire L>D/2+r.

6) Pour les substrats de moins de 1 mm, la fiabilité du rivetage à la presse est faible et n'est donc pas recommandée. En cas d'exigences particulières, il est possible d'opter pour le rivetage par gonflement et de renforcer 2 ou 3 points par soudage à l'arc sous argon. soudage par points (ou poinçonnage ponctuel de 2-3 points) sur une surface qui n'affecte pas les filets.

Soudure par projection Les écrous à souder par projection, également connus sous le nom d'écrous à souder par points, sont largement utilisés dans les produits de tôlerie. Cependant, lors de l'application réelle, des problèmes surviennent souvent en raison d'un diamètre de trou mal conçu, ce qui entraîne l'incapacité de positionner avec précision l'écrou à souder en saillie.

Les normes nationales comprennent deux types d'écrous à souder en saillie : les écrous à souder carrés (GB13680-1992) et les écrous à souder hexagonaux (GB13681-1992). Les écrous à souder carrés ont un positionnement approximatif, ce qui entraîne non seulement des erreurs de positionnement significatives, mais nécessite souvent un filetage après soudage.

En revanche, les écrous à souder hexagonaux ont une structure autopositionnée, offrant une plus grande précision et des opérations de soudage plus pratiques. Il est donc conseillé d'utiliser des écrous à souder hexagonaux.

La figure 9-6 présente un schéma du soudage d'un écrou à souder hexagonal sur une plaque de base. Les valeurs recommandées pour le diamètre D du trou de la plaque de base et l'épaisseur t de la plaque sont présentées dans le tableau 9-15.

Figure 9-6 : Schéma de l'écrou hexagonal soudé à la plaque de base

Tableau 9-15 : Valeurs recommandées pour le diamètre du trou de la plaque de base D et l'épaisseur de la plaque t

(Unité : mm)

| Spécifications des fils | D | t | ||

| M4 | 6+0.075 | 0.75~3 | ||

| M5 | 7+0.09 | 0.9~3.5 | ||

| M6 | 8+0.09 | 0.9~4 | ||

| M8 | M8×1 | 10.5+0.11 | 1-4.5 | |

| M10 | M10×1 | M10x1,25 | 12.5+0.11 | 1.25-5 |

| M12 | M12x1,5 | M12×1.25 | 14.8+0.11 | 1.5-5 |

| M14 | M14 x1,5 | 16.8+0.11 | 2~6 | |

| M16 | M16×1.5 | 18.8+0.13 | 2~6 | |

Le bordage et le taraudage, également connus sous le nom de tirage de trous et de taraudage, sont principalement utilisés sur des pièces de tôle pour établir des connexions entre elles. La base de la pièce de tôle étant mince, un taraudage direct entraînerait un filetage trop court, qui pourrait facilement glisser.

Par conséquent, un trou inférieur est d'abord percé sur la pièce de tôle (déterminé par les spécifications du filetage). Ensuite, à l'aide d'un moule de bordage (d'extraction de trou) dédié sur une machine de presse, un bord vertical est extrait (la hauteur d'extraction est déterminée par les spécifications du filetage et l'épaisseur de la tôle). Enfin, le filetage est taraudé, ce qui permet d'augmenter le diamètre effectif de la pièce. longueur du filet.

Les écrous à rivets gonflés, les écrous à rivets pressés, les écrous à rivets tirés, le bridage et le taraudage ont chacun leurs avantages et leurs inconvénients. Leurs performances sont comparées dans le tableau 9-16.

Tableau 9-16 Comparaison des performances des écrous à rivets gonflés, des écrous à rivets pressés, des écrous à rivets tirés, et du bridage et du taraudage

| Méthode de connexion | Écrou à sertir | Ecrou à sertir. | Ecrou riveté | Bridage et filetage |

| Usinabilité | Bon | Bon | Bon | Moyenne |

| Matériau du substrat | Les rivets en acier inoxydable ont tendance à se détacher facilement | Le rivetage de l'acier inoxydable est médiocre, ce qui nécessite l'utilisation d'écrous à sertir spécialement conçus à cet effet et le soudage par points. | Bon | Plaques minces et cuivre doux et matériaux en aluminium sont sujettes au glissement du fil. |

| Précision | Bon | Bon | Bon | Moyenne |

| Durabilité | Bon | Bon | Bon | La qualité des cuivre et aluminium est médiocre, et il est préférable d'utiliser d'autres matériaux comportant plus de trois fils. |

| Coût | Haut | Haut. | Moyenne | Faible |

| Qualité | Bon | Bon | Bon | Moyenne |