Vous êtes-vous déjà demandé comment obtenir des soudures parfaites et nettes qui donnent une impression de professionnalisme et de solidité ? Cet article sur les bases du soudage TIG présente les techniques et l'équipement essentiels dont vous avez besoin pour commencer. Que vous soyez un débutant désireux de maîtriser le métier ou que vous cherchiez à affiner vos compétences, ce guide couvre tout, des principes du soudage TIG aux réglages détaillés de l'équipement, en passant par les conseils de procédure. Plongez dans ce guide pour apprendre à créer des cordons de soudure de haute qualité avec un minimum de déformation, et découvrez la polyvalence de cette méthode de soudage précise.

Le soudage Tig est une méthode de soudage à l'arc sous protection gazeuse qui utilise l'argon comme moyen de protection.

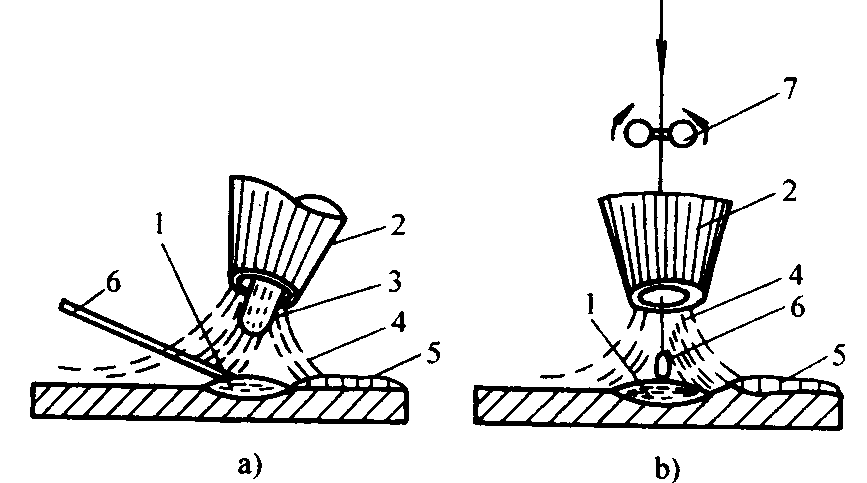

1- Bassin de fusion

2- Buse

3- Electrode en tungstène

4- Gaz

5- Soudure

6- Fil de soudure

7- Rouleau d'entraînement du fil

(1) Haute qualité des soudures :

L'argon est un gaz inerte qui ne réagit pas chimiquement avec les métaux. Il ne se dissout pas non plus dans le métal liquide. En l'utilisant comme couche de gaz protectrice, il permet d'éviter que le métal ne se dissolve. éléments d'alliage dans le métal soudé de s'oxyder et de brûler à des températures élevées. Par conséquent, il en résulte des qualité du soudage.

(2) Déformation et contrainte de soudage minimales :

Il est donc particulièrement adapté pour les soudage de plaques.

(3) Large gamme de matériaux soudables :

Presque tous matériaux métalliques peuvent être soudés par soudage Tig.

(4) Technique d'utilisation facile à maîtriser :

Cette méthode permet de mettre en œuvre facilement la mécanisation et l'automatisation.

Le soudage Tig peut être divisé en fonction du type de matériau d'électrode utilisé : Tungstène Inerte Soudage au gaz (électrode non consommable) (abrégé en TIG) et le soudage au gaz inerte métallique (électrode consommable) (abrégé en MIG).

En fonction de la méthode d'utilisation, on distingue le soudage TIG manuel, le soudage TIG semi-automatique et le soudage TIG automatique.

Selon le type d'alimentation utilisé, on distingue deux types de soudage : le soudage Tig à courant continu (DC) et le soudage Tig à courant alternatif (AC).

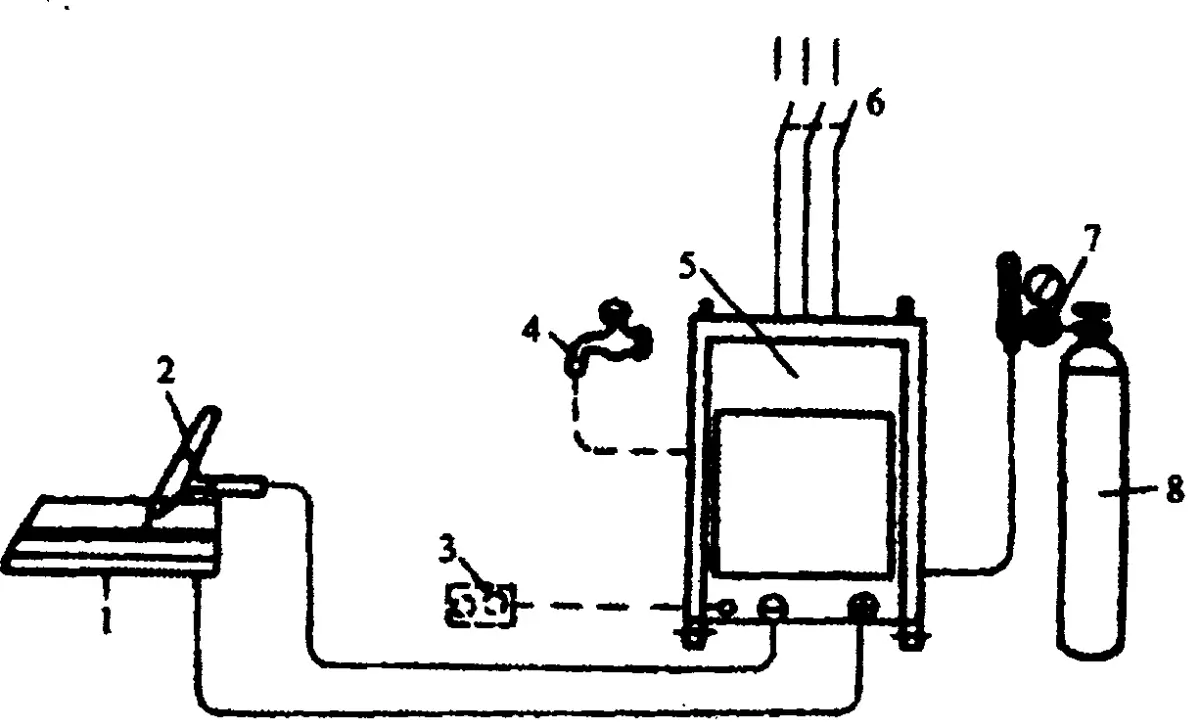

Le matériel de soudage manuel au gaz inerte de tungstène (TIG) se compose d'un puissance de soudage une torche de soudage, un système d'alimentation en gaz, un système de contrôle et un système de refroidissement.

1- Pièces soudées

2- Pistolet à souder

3- Boîtier de commande à distance

4- Eau de refroidissement

5- Système d'alimentation et de contrôle

6- Interrupteur d'alimentation

7- Régulateur de débit

8- Bouteille d'argon

(1) Alimentation électrique pour le soudage

Le soudage au gaz inerte de tungstène (TIG) nécessite un source de courant de soudage avec une caractéristique externe de chute abrupte, qui peut être un courant continu (DC) ou un courant alternatif (AC). Les soudeuses TIG à courant continu couramment utilisées comprennent des modèles tels que le WS-250 et le WS-400, tandis que les soudeuses TIG à courant alternatif comprennent des modèles tels que le WSJ-150 et le WSJ-500. Il existe également des soudeuses TIG à courant alternatif/continu, telles que les modèles WSE-150 et WSE-400.

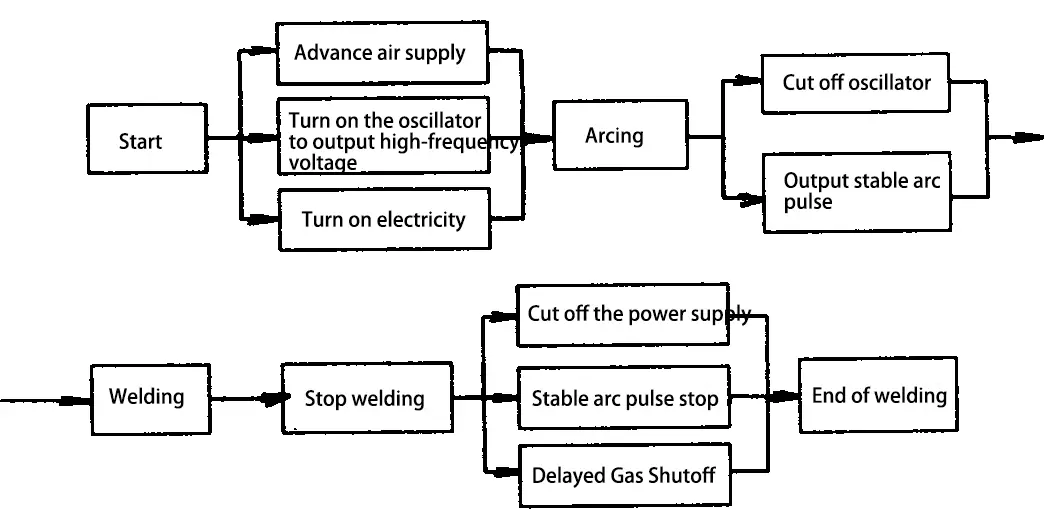

(2) Système de contrôle

Le système de contrôle gère les opérations à différents stades de l'alimentation électrique, de l'alimentation en gaz et de la stabilité de l'arc par le biais du circuit de contrôle.

Programme de contrôle du soudage manuel au gaz inerte de tungstène (TIG)

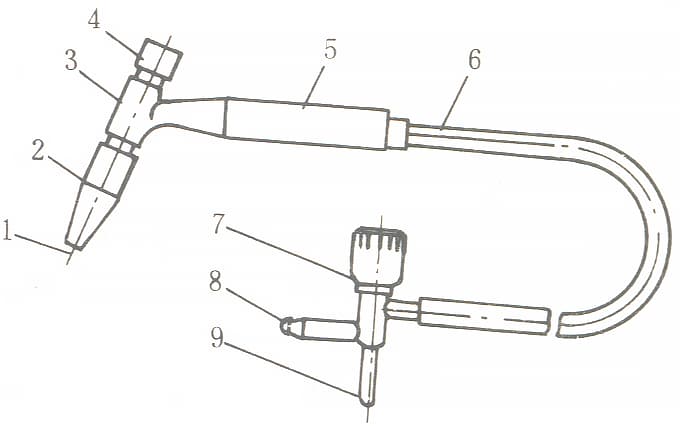

(3) Torche de soudage

La fonction de la torche de soudage est de serrer l'électrode de tungstène, de conduire le courant de soudage, de délivrer le flux de gaz argon et de démarrer ou d'arrêter le système de la machine à souder. La torche de soudage existe en trois tailles : grande, moyenne et petite. En fonction de la méthode de refroidissement, elle peut être divisée en deux types : refroidie à l'air et refroidie à l'eau. Lorsque le courant de soudage utilisé est inférieur à 150 A, une torche de soudage refroidie à l'air peut être choisie, comme le montre la figure ci-dessous.

1- Electrode en tungstène

2- Buse en céramique

3- Corps de la torche

4- Capuchon court

5- Poignée

6- Câble électrique

7- Manivelle de l'interrupteur à gaz

8- Raccord de ventilation

9- Couplage électrique

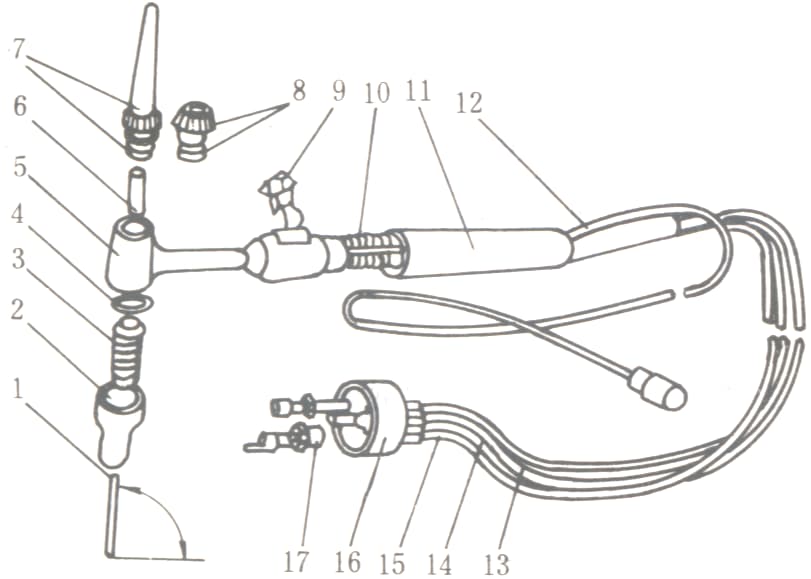

Lorsque le courant de soudage dépasse 150 A, il faut utiliser une torche de soudage refroidie à l'eau, comme le montre la figure ci-dessous :

1-Electrode en tungstène

Buse 2-Céramique

3-Diverter 4,8-Sealing Ring

Corps à 5 canons

Pince à électrode 6 tungstène

7-Capuchon de couverture

Interrupteur en forme de 9 bateaux

10 Câblage

11 poignées

Anneau d'insertion 12

Tuyau de 13 pouces

Tuyau à 14 sorties

15-Tuyau de câble refroidi à l'eau

Articulation à 16 pivots

17-Communauté de l'eau et de l'électricité

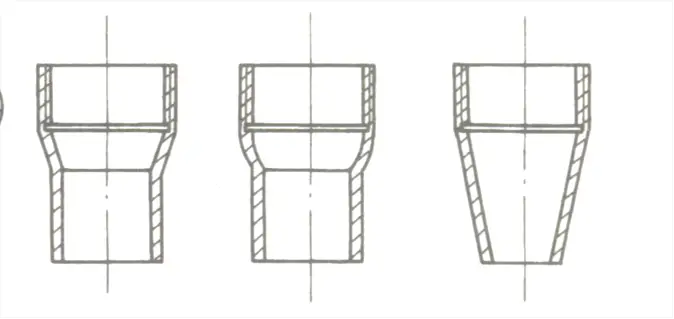

Diagramme schématique des formes courantes de buses de torche de soudage

a) Cylindrique avec une extrémité conique

b) Cylindrique avec une extrémité sphérique

c) Forme conique

(4) Système d'approvisionnement en gaz

Le système d'alimentation en gaz est composé d'une bouteille d'argon, d'un régulateur de débit d'argon et d'une vanne de gaz électromagnétique.

1) Bouteille d'argon

L'extérieur est peint en gris et porte le mot "Argon" en vert. La pression maximale de la bouteille de gaz argon est de 15MPa et son volume est de 40L.

2) Robinet à gaz électromagnétique

Ce dispositif contrôle l'ouverture et la fermeture de la voie d'accès au gaz, gérée par un relais temporisé. Il peut remplir les fonctions d'alimentation en gaz à l'avance et d'arrêt de l'alimentation en gaz ultérieurement.

3) Régulateur de débit d'argon

Ce dispositif est utilisé pour la réduction de la pression, la stabilisation et le réglage du débit d'argon. L'aspect du régulateur de débit d'argon est illustré dans la figure de droite.

(5) Système de refroidissement

Ce système est utilisé pour refroidir le câble de soudage, le pistolet de soudage et l'électrode de tungstène. Si le courant de soudage est inférieur à 150 A, le refroidissement à l'eau n'est pas nécessaire. En revanche, lorsque le courant de soudage est supérieur à 150 A, le refroidissement à l'eau est obligatoire, contrôlé par un pressostat d'eau.

Les principaux matériaux utilisés pour le soudage au gaz inerte de tungstène (TIG) sont les électrodes de tungstène, le gaz argon et le fil de soudage.

(1) Electrodes en tungstène

Lors du soudage Tig, les électrodes en tungstène servent à conduire l'électricité, à allumer l'arc et à maintenir un arc stable. Les types de matériaux d'électrodes en tungstène actuellement utilisés sont les suivants :

1) Électrodes en tungstène pur : D'une pureté supérieure à 99,85%, elles sont identifiées par les désignations W1 et W2. Les électrodes de tungstène pur nécessitent une tension à vide plus élevée de la part du poste de soudage et ont une capacité de transport de courant plus faible en courant alternatif, c'est pourquoi elles sont rarement utilisées aujourd'hui. Pour faciliter leur identification, elles sont généralement recouvertes d'une couche verte.

2) L'électrode en tungstène thorié, portant les numéros de modèle WTh-10 et WTh-15, est fabriquée en ajoutant du dioxyde de thorium (ThO2) de 1% à 2% à du tungstène pur. Le taux d'émission d'électrons de l'électrode de tungstène thorié est amélioré, ce qui élargit la plage de courant admissible, réduit la tension à vide et améliore l'amorçage et la stabilité de l'arc. Cependant, elle présente une légère radioactivité. Pour la rendre facilement identifiable, elle est souvent colorée en rouge.

3) L'électrode en tungstène cérié, portant le numéro de modèle Wce-20, est fabriquée en ajoutant de l'oxyde de cérium 2% (CeO) à du tungstène pur. L'électrode de tungstène cérié permet d'amorcer plus facilement un arc électrique que l'électrode de tungstène thorié, a une durée de vie plus longue et sa radioactivité est extrêmement faible, ce qui en fait l'électrode de tungstène recommandée. matériau d'électrode en cours d'utilisation. Pour faciliter son identification, il est généralement de couleur grise.

Spécifications de l'électrode en tungstène :

La longueur fournie varie de 76 à 610 mm ;

Les diamètres couramment utilisés sont 0,5, 1,0, 1,6, 2,0, 2,4, 3,2, 4,0, 5,0, 6,3, 8,0 et 10 mm.

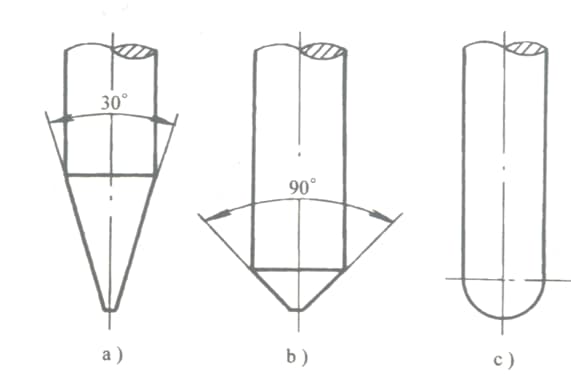

Forme de la pointe de l'électrode en tungstène :

a) Conique

b) Frustum

c) Sphérique

(2) Gaz Argon

Gaz inerte, la densité de l'argon est supérieure à celle de l'air, formant une couche de gaz stable qui recouvre la zone autour du bain de fusion, offrant ainsi une excellente protection pour le système de refroidissement. zone de soudure. La pureté de l'argon utilisé dans le soudage Tig est très recherchée. Selon les normes nationales en vigueur, sa pureté doit atteindre 99,99%.

Le gaz Argon pour le soudage est fourni dans des bouteilles peintes en gris et étiquetées avec le mot vert "Argon". Le volume d'une bouteille de gaz argon est généralement de 40 litres, avec une pression de service maximale de 15MPa. Lors de son utilisation, elle doit généralement être placée en position verticale.

(3) Fil de soudure

Le fil de soudure pour le soudage Tig se divise principalement en deux catégories : le fil de soudure en acier et le fil de soudure en métal non ferreux. Le fil de soudage peut être sélectionné conformément aux normes GB/T8110-1995 "Fil de soudage en acier au carbone et faiblement allié pour le soudage à l'arc sous protection gazeuse" et YB/T5092-1996 "Fil de soudage pour le soudage à l'arc sous protection gazeuse". Soudage de l'acier inoxydable Fil de fer.

Les métaux non ferreux sont généralement soudés avec un fil de soudage comparable au matériau de base. Les diamètres des fils de soudage Tig comprennent principalement plus de dix spécifications telles que 0,8, 1,0, 1,2, 1,4, 1,5, 1,6, 2,0, 2,4, 2,5, 4,0, 5,0, 6,0 mm, les fils de 2,0 à 4,0 mm de diamètre étant couramment utilisés.

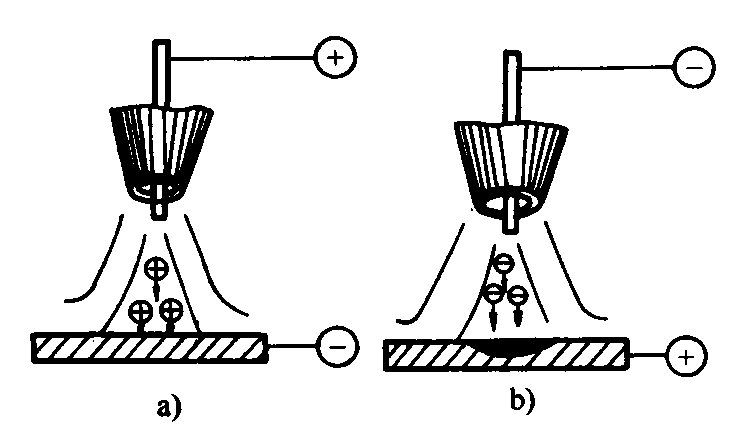

Le soudage au gaz inerte de tungstène (TIG) peut utiliser des alimentations en courant alternatif (CA) ou en courant continu (CC). Le choix de l'alimentation électrique dépend de la type de métal ou l'alliage à souder ; en cas d'utilisation d'une alimentation en courant continu, le choix de la polarité doit également être pris en compte.

a) Connexion inversée en courant continu

b) Raccordement direct à courant continu

Lors de l'utilisation d'un courant continu à polarité inversée, la pièce à usiner fait office de cathode et les ions positifs de l'argon à haute masse se dirigent vers elle. Ces ions frappent la surface du bain de fusion, brisant le film d'oxyde dense et difficile à fondre à la surface des métaux tels que l'aluminium et le magnésium. Ce phénomène est connu sous le nom de "désintégration de la cathode".

Cependant, lors d'une inversion de polarité en courant continu, l'électrode de tungstène, qui est connectée à l'extrémité positive, a tendance à surchauffer ou à brûler en raison de la température élevée. Par conséquent, il n'est généralement pas recommandé d'utiliser le courant continu à polarité inversée pour l'aluminium, le magnésium et leurs alliages. Il convient plutôt d'utiliser le courant alternatif pour le soudage, dans la mesure du possible.

En revanche, le courant continu à polarité droite ne provoque pas de "désintégration de la cathode", ce qui le rend adapté au soudage de l'acier inoxydable, de l'acier résistant à la chaleur, du titane, du cuivre et de leurs alliages.

| Sélection des types d'alimentation et de la polarité | |

| Types d'alimentation et polarité | Matériaux métalliques soudés |

| Courant continu - Connexion positive | Acier à faible teneur en carbone, acier faiblement allié, acier inoxydable, acier résistant à la chaleur et cuivre, titaneet leurs alliages |

| Courant continu - Connexion inversée | Applicable à divers métaux en tungstène gazeux Soudage à l'arc (GTAW), le soudage au gaz inerte de tungstène (TIG) étant rarement utilisé. |

| Alimentation en courant alternatif | Aluminium, magnésium et leurs alliages |

Le diamètre de l'électrode de tungstène doit être déterminé en fonction de l'intensité du courant de soudage, qui est généralement choisie en fonction du matériau et de l'épaisseur de la pièce à souder.

Le courant admissible correspondant à différentes polarités d'alimentation et à différents diamètres d'électrodes en tungstène.

| Diamètre de l'électrode en thorium-tungstène. Plage de courant admissible en ampères Polarité de l'alimentation | 1.0 | 1.6 | 2.4 | 3.2 | 4.0 |

| Courant continu Connexion à l'avant | 15-80 | 70~150 | 150~250 | 250-400 | 400~500 |

| Courant continu Connexion inversée | 10-20 | 15-30 | 25~40 | 40-55 | |

| Source d'alimentation en courant alternatif | 20-60 | 60~120 | 100~180 | 160~250 | 200~320 |

Courant de soudage pour le soudage manuel à l'arc au tungstène de l'acier inoxydable et de l'acier résistant à la chaleur.

| Epaisseur du matériau(mm) | Diamètre de l'électrode en tungstène(mm) | Diamètre du fil(mm) | Courant de soudage(A) |

| 1.0 | 2 | 1.6 | 40~70 |

| 1.5 | 2 | 1.6 | 40~85 |

| 2.0 | 2 | 2.0 | 80~130 |

| 3.0 | 2~3.2 | 2.0 | 120~160 |

Courant de soudage pour l'arc tungstène manuel soudage de l'aluminium alliage.

| Epaisseur du matériau(mm) | Diamètre de l'électrode en tungstène(mm) | Diamètre du fil(mm) | Courant de soudage(A) |

| 1.5 | 2 | 2 | 70~80 |

| 2.0 | 2~3.2 | 2 | 90~120 |

| 3.0 | 3~4 | 2 | 120~130 |

| 4.0 | 3~4 | 2.5~3 | 120~140 |

La tension de l'arc est principalement déterminée par la longueur de l'arc. Une augmentation de la longueur de l'arc peut entraîner une pénétration incomplète et une détérioration des effets de blindage, il est donc crucial de contrôler la longueur de l'arc autant que possible sans provoquer de court-circuit. En général, la longueur de l'arc est approximativement égale au diamètre de l'électrode de tungstène.

La vitesse de soudage est généralement réglée par le soudeur en fonction de la taille, de la forme et de l'état de fusion du bain de soudure. Une vitesse de soudage excessive peut perturber l'atmosphère de gaz protecteur, entraînant une pénétration incomplète et une porosité du cordon de soudure. Inversement, lorsque la vitesse de soudage est trop lente, il y a risque de brûlure et de contre-dépouille du cordon de soudure.

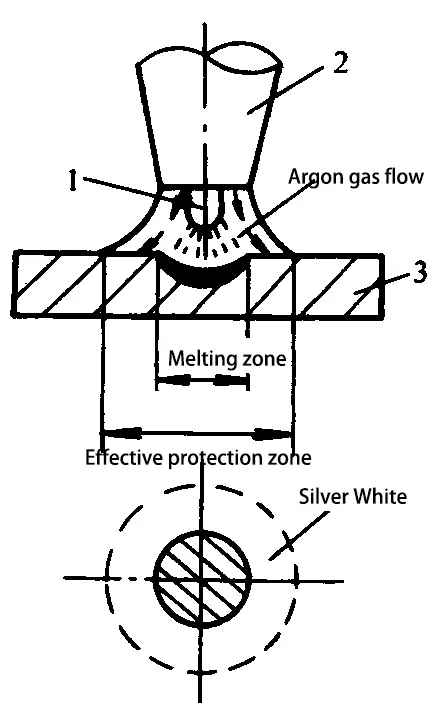

Le diamètre de la buse affecte directement l'étendue de la zone de blindage, qui est généralement choisie en fonction du diamètre de l'électrode de tungstène. D'après l'expérience de la production, le diamètre de la buse doit être égal à deux fois le diamètre de l'électrode de tungstène plus 4 mm.

Lorsque le débit est approprié, le bain de soudure est stable, la surface est brillante et exempte de scories, il n'y a pas de traces d'oxydation et le cordon de soudure est esthétiquement formé.

Lorsque le débit est inadapté, la surface du bain de soudure présente du laitier et la surface du cordon de soudure s'assombrit ou présente une peau d'oxyde. Le débit d'argon approprié est de 0,8 à 1,2 fois le diamètre de la buse.

La distance entre la buse et la pièce à usiner doit être comprise entre 8 et 14 mm. Si la distance est trop grande, l'effet de protection contre les gaz est faible. Si la distance est trop faible, bien qu'elle soit bénéfique pour la protection contre les gaz, le champ d'observation et la zone de protection se réduisent.

Pour éviter que la chaleur de l'arc n'endommage la buse, l'extrémité de l'électrode de tungstène doit dépasser de la buse. La longueur de la rallonge est généralement comprise entre 3 et 4 mm. Si la longueur de la rallonge est trop courte, il est difficile pour le soudeur d'observer l'état de fusion, ce qui est préjudiciable à l'opération. Si la rallonge est trop longue, l'effet de protection du gaz peut être affecté.

Conseils d'utilisation :

Tester l'efficacité du blindage gazeux en utilisant la méthode de soudage par points. La méthode spécifique implique soudage par points sur une plaque d'aluminium. Après l'amorçage de l'arc, la torche de soudage reste immobile et, après 5 à 10 secondes, l'alimentation électrique est coupée.

À ce moment-là, en raison de l'effet "d'éclatement de la cathode", une zone blanc argenté apparaît autour de la tache sur l'écran. plaque d'aluminium. Il s'agit de la zone efficace de protection contre les gaz, connue sous le nom de zone du film de désoxydation. Plus le diamètre de cette zone est grand, plus l'effet de blindage est important.

En production réelle, l'efficacité de la protection contre les gaz peut être évaluée en observant directement la couleur et la présence d'éventuels pores sur la surface de la soudure, comme le montre le tableau ci-dessous.

| Détermination de l'efficacité de la protection contre les gaz pour l'acier inoxydable et l'acier inoxydable. alliages d'aluminium. | ||||

| Matériel de soudage | Le meilleur | Bon | De préférence | Cas le plus défavorable |

| Acier inoxydable | Blanc argenté, jaune or | Bleu | Rouge Gris | Noir |

| Alliage d'aluminium | Blanc argenté | Gris noir | ||

Généralement, les postes de soudage manuel à l'arc sous gaz inerte tungstène sont équipés d'un dispositif d'amorçage de l'arc (générateur d'impulsions à haute tension ou oscillateur à haute fréquence) qui permet d'amorcer un arc directement sur le point de soudage en maintenant une certaine distance entre l'électrode de tungstène et la pièce à souder sans contact.

Si la machine n'est pas équipée d'un dispositif d'amorçage de l'arc, une plaque de cuivre pur ou une plaque de graphite peut être utilisée comme plaque d'amorçage de l'arc. L'arc est allumé sur cette plaque pour chauffer la pointe de l'électrode de tungstène à une certaine température (environ 1 seconde), puis elle est immédiatement déplacée vers la position de soudage pour le soudage à l'arc. Cet allumage par contact peut produire un courant de court-circuit important, qui peut facilement brûler la pointe de l'électrode de tungstène.

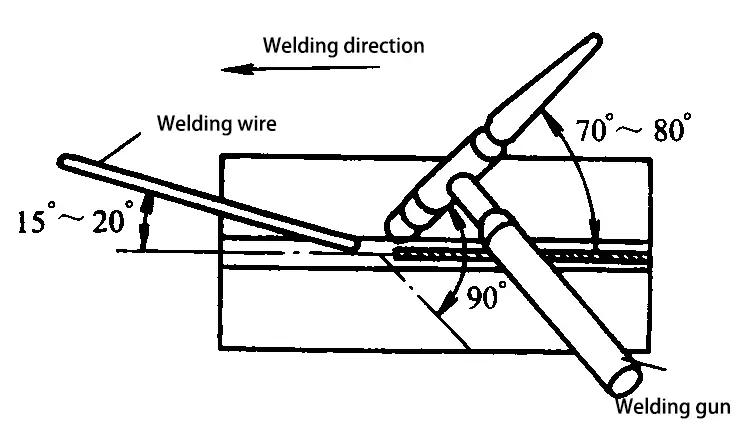

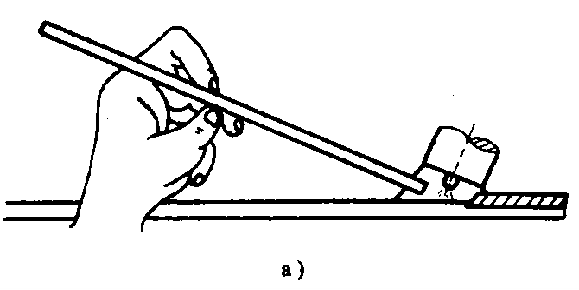

Le positionnement relatif du pistolet de soudage, de la pièce et du fil de soudage implique généralement que le pistolet de soudage forme un angle d'environ 70° à 80° avec la surface de la pièce, tandis que le fil de soudage d'apport forme un angle de 15° à 20° avec la surface de la pièce.

Le soudage à droite convient au soudage de pièces plus épaisses. La torche de soudage se déplace de gauche à droite et l'arc est dirigé vers la pièce déjà soudée. Cette méthode est avantageuse pour le gaz argon, qui protège la surface soudée de l'oxydation à haute température.

Le soudage à gauche convient au soudage de pièces plus fines, la torche de soudage se déplaçant de droite à gauche et l'arc pointant vers la partie non soudée. Cela a un effet de préchauffage, ce qui facilite l'observation et le contrôle de la température du bain de soudure. La formation du cordon de soudure est bonne et l'opération est facile à maîtriser. Le soudage à gauche est généralement adopté.

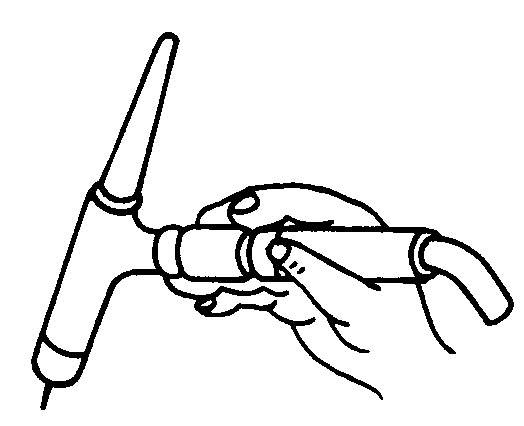

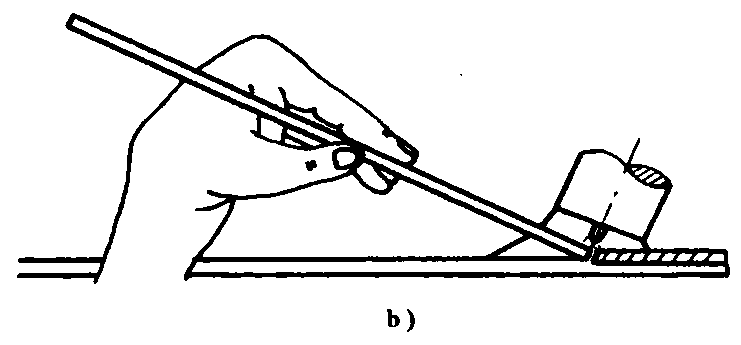

Une méthode consiste à tenir le fil de soudure avec le pouce et l'index de la main gauche, tandis que le majeur et la base du pouce servent de support. Lorsque l'alimentation du fil est nécessaire, redressez le pouce et l'index en tenant le fil de soudure plié, comme indiqué dans la figure b. Cela permet d'alimenter régulièrement le fil de soudure dans la zone de soudage.

Ensuite, plier rapidement le pouce et l'index en s'appuyant sur le majeur et la base du pouce, et serrer le fil de soudure comme le montre la figure a. Ce processus de remplissage et de rechargement du fil de soudure est répété.

Une autre méthode est illustrée dans la figure suivante, où le pouce, l'index et le majeur de la main gauche coopèrent pour alimenter le fil. L'annulaire et le petit doigt saisissent le fil de soudure pour en contrôler la direction. Par des mouvements répétés du bras et du poignet vers le haut et vers le bas, l'extrémité fondue du fil de soudure est introduite dans le bain de soudure. Cette méthode est souvent utilisée pour le soudage toutes positions.

En général, les postes de soudage Tig sont équipés de dispositifs de décroissance automatique du courant. Lors de la fermeture de l'arc, le bouton situé sur la poignée de la torche de soudage fournit par intermittence du courant pour remplir le cratère. S'il n'y a pas de dispositif de décroissance du courant, il est possible d'utiliser la terminaison manuelle de l'arc.

L'essentiel est de réduire progressivement la chaleur de la pièce, en modifiant l'angle de la torche de soudage, en allongeant légèrement l'arc et en alimentant la pièce par intermittence. Lorsque vous mettez fin à l'arc, remplissez le cratère et soulevez lentement l'arc jusqu'à ce qu'il s'éteigne. Ne rompez pas brusquement l'arc.

Après l'extinction de l'arc, le gaz argon est automatiquement retardé pendant quelques secondes avant de s'éteindre pour éviter l'oxydation du métal à haute température.

1. Préparation avant soudage

(1) Équipement de soudage : Machine à souder au gaz inerte de tungstène (TIG) de type WS-300.

(2) Bouteille d'argon et régulateur de débit (type AT-15).

(3) Électrode en tungstène cériée (Wce-20), 2,4 mm de diamètre.

(4) Torche de soudage refroidie par gaz : Type QQ-85°/150-1.

(5) Pièce à usiner : Q235-A, dimensions 300mm x 100mm x 3mm.

(6) Fil de soudure : H08A, 2,0 mm de diamètre.

(7) Nettoyage de la pièce et du fil de soudage.

(8) Assemblage et soudage par points.

2. Réglage de la machine à souder

(1) Ouvrez respectivement le robinet de gaz et l'interrupteur d'alimentation. S'il n'y a pas d'anomalie, réglez le courant de soudage sur 70-100A et le débit d'argon sur 6-7L/min.

(2) Avant la mise en service officielle, il convient de vérifier la charge de l'équipement par un soudage de courte durée et de s'assurer que les systèmes de gaz et d'électricité fonctionnent correctement.

3. Détermination des Processus de soudage Paramètres

| Niveau de soudage | Diamètre de l'électrode en tungstène mm | Diamètre de la buse/mm | Longueur d'extension de l'électrode de tungstène/mm | Débit d'argon/L.min-/ | Diamètre du fil de soudure/mm | Courant de soudage/A |

| Soudage de la sous-couche | 2.4 | 8-12 | 5-6 | 8-12 | 2.0 | 70-90 |

| Soudage du couvercle | 2.4 | 8-12 | 5-6 | 10-14 | 2.0 | 100~120 |

4. Opération de soudage

(1) Soudage de racines

Utiliser le soudage à gauche. Les angles entre le fil de soudage, la torche de soudage et la pièce à souder sont indiqués dans la figure suivante.

Au début du soudage, déplacez l'arc qui brûle de manière stable vers le bord du point de soudure. Touchez rapidement la zone de soudure avec le fil de soudure pour l'explorer. Lorsque vous sentez que la zone devient molle et commence à fondre, ajoutez immédiatement du fil de soudure. En général, on utilise un goutte-à-goutte intermittent pour remplir le fil de soudure. Pendant ce temps, la torche de soudage effectue de légers mouvements vers l'avant.

Pendant le processus de soudage, si l'écart entre les pièces se réduit, vous devez cesser d'ajouter du fil, abaisser l'arc de 1 à 2 mm et procéder à une frappe directe. Lorsque l'écart devient plus important, vous devez rapidement ajouter du fil de soudure au bain de soudure, puis avancer la torche de soudage.

Lorsqu'un fil de soudage est épuisé, ne soulevez pas la torche de soudage pour le moment. Appuyez sur l'interrupteur de réduction du courant, remplacez rapidement le fil de soudage avec votre main gauche, placez l'extrémité du fil de soudage au bord du bain de soudure, puis démarrez le courant de soudage normal et continuez à souder.

(2) Soudage du couvercle

Pour le soudage de la couche de recouvrement, il convient d'augmenter le courant de soudage de manière appropriée et de choisir une électrode et un fil de soudage en tungstène d'un diamètre légèrement supérieur à celui utilisé pour le soudage de la couche de base. Pendant l'opération, l'angle entre le fil de soudage et la pièce doit être aussi faible que possible et la torche de soudage doit se déplacer latéralement en dents de scie.

(3) Après le soudage, fermez la conduite de gaz et l'alimentation électrique, et nettoyez le site d'opération.

Formulaire d'évaluation de la qualité du soudage

| Projet | Exigences d'évaluation : | Score | Critères de déduction : | Résultats de l'inspection | Score |

| Fonctionnement de la machine à souder | Utilisation correcte des machines à souder | 10 | Aucun point n'est attribué pour les réponses incorrectes. | ||

| Sélection des paramètres du processus | Sélection rationnelle des paramètres | 10 | Aucun point n'est attribué pour les réponses déraisonnables. | ||

| Variance de la largeur du cordon de soudure | ≤1 | 10 | Aucun point n'est attribué en cas de dépassement des normes. | ||

| Hauteur restante du cordon de soudure | 0~2 | 10 | Aucun point n'est attribué en cas de dépassement des normes. | ||

| Variation de la hauteur restante du cordon de soudure | ≤1 | 5 | Aucun point n'est attribué en cas de dépassement des normes. | ||

| Désalignement des bords | Aucun | 5 | Aucun point n'est attribué en cas de dépassement des normes. | ||

| Déformation angulaire après soudage | ≤3 | 5 | Aucun point n'est attribué en cas de dépassement des normes. | ||

| Inclusion de scories | Aucun | 10 | Une déduction de 5 points pour chaque cas. | ||

| Poreux | Aucun | 5 | Déduction de 2 points pour chaque cas. | ||

| Pénétration incomplète | Aucun | 5 | Une déduction de 5 points pour chaque cas. | ||

| Fusion incomplète | Aucun | 5 | Une déduction de 5 points pour chaque cas. | ||

| Sous-coupe | Aucun | 5 | Déduction de 4 points pour chaque cas. | ||

| Dépression | Aucun | 5 | Déduction de 4 points pour chaque cas. | ||

| Formation de l'aspect du cordon de soudure | L'ondulation est régulière et esthétique. | 10 | Les déductions seront effectuées de manière appropriée en fonction de la situation réelle. |

1. Que se passe-t-il si le fil de soudage touche accidentellement l'électrode de tungstène pendant l'opération ?

Si le fil de soudage touche l'électrode de tungstène, provoquant un court-circuit instantané, contaminant le cordon de soudure et piégeant le tungstène, vous devez immédiatement arrêter le soudage. Utilisez une meule pour meuler la zone contaminée jusqu'à ce que l'éclat métallique soit exposé. L'électrode de tungstène contaminée doit être réaffûtée avant de poursuivre le soudage.

2. Quel est l'impact du débit d'argon sur la qualité du cordon de soudure en mode manuel ? soudage à l'arc en tungstène?

Si le débit d'argon est trop faible, des défauts tels que la porosité et l'oxydation du cordon de soudure risquent de se produire. Si le débit d'argon est trop important, des turbulences seront générées, ce qui attirera l'air dans la zone de soudage et réduira l'effet protecteur. Dans la pratique, pour une buse d'un diamètre de 12 à 20 mm, le débit optimal d'argon est de 8 à 16 litres par minute.

3. Comment déterminer si le courant de soudage est approprié pour le soudage manuel à l'arc en tungstène ?

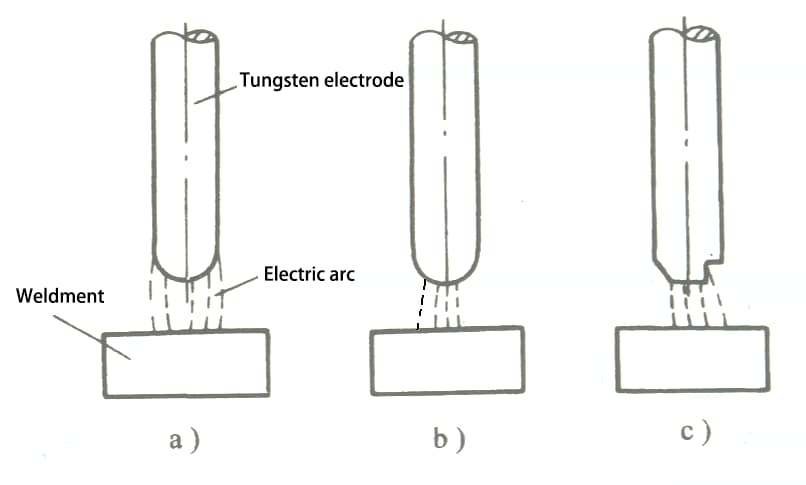

Lorsque le courant de soudage est approprié, l'arc à la pointe de l'électrode de tungstène est hémisphérique (comme le montre la figure a ci-dessous), l'arc est alors stable et la formation de la soudure est bonne.

Si le courant de soudage est trop faible, l'arc à la pointe de l'électrode de tungstène dévie, ce qui entraîne une dérive de l'arc (comme le montre la figure b ci-dessous).

Si le courant de soudage est trop élevé, la pointe de l'électrode de tungstène s'échauffe et une partie de l'électrode de tungstène fond et tombe dans le bain de soudure (comme le montre la figure c ci-dessous), ce qui provoque des défauts tels que du tungstène piégé, et l'arc est instable, ce qui entraîne les problèmes suivants mauvaise soudure qualité.

4. Que faut-il noter pendant le processus de soudage manuel à l'arc en tungstène ?

Pendant le soudage à la racine, il convient d'utiliser autant que possible le soudage à l'arc court, de réduire la quantité de fil d'apport et de déplacer le moins possible la torche de soudage. Lorsque l'écart entre les pièces est faible, soudage par pénétration peut être effectuée directement. S'il y a des défauts dans le cordon de soudure, ils doivent être meulés, et la méthode de refonte n'est pas autorisée pour traiter les défauts sur le cordon de soudure.

Pendant le soudage de recouvrement, le fil d'apport doit être ajouté de manière régulière et à une vitesse appropriée. Si elle est trop rapide, la soudure aura une hauteur résiduelle élevée ; si elle est trop lente, le cordon de soudure sera concave et décollé. La température de la pièce augmentera considérablement à la fin du soudage ; à ce moment-là, la vitesse de soudage doit être augmentée de manière appropriée et quelques gouttelettes supplémentaires doivent être ajoutées pour remplir le puits d'arc lorsque l'arc est éteint afin d'empêcher la formation de fissures dans le puits d'arc.

Le soudage manuel à l'arc en tungstène implique l'utilisation simultanée des deux mains, ce qui diffère du soudage à l'arc à l'électrode. Pendant l'opération, la coordination des deux mains est particulièrement importante. Il convient donc de renforcer la formation aux compétences de base dans ce domaine.

5. Comment utiliser correctement un poste de soudage manuel à l'arc en tungstène ?

Avant de commencer à travailler, les soudeurs doivent lire les instructions d'utilisation du matériel de soudage, comprendre la structure générale du matériel de soudage et la méthode d'utilisation correcte ; la machine à souder doit être correctement connectée conformément au schéma de câblage externe, et la valeur de la tension indiquée sur la plaque signalétique doit correspondre à la valeur de la tension du réseau, et le boîtier doit être mis à la terre de manière fiable ; avant d'utiliser la machine à souder, les connexions des circuits d'eau et de gaz doivent être vérifiées afin de garantir une alimentation normale en eau et en gaz pendant le soudage. Lorsque le travail est terminé ou que l'on quitte temporairement le chantier, l'alimentation électrique doit être coupée et la source d'eau et le robinet de la bouteille de gaz doivent être fermés.

6. Quels sont les défauts courants des machines de soudage manuel à l'arc en tungstène ? Comment résoudre les problèmes ?

Les défauts courants des machines de soudage à l'arc au tungstène comprennent le blocage ou la fuite des circuits d'eau et de gaz ; la pince de serrage de l'électrode de tungstène de la torche de soudage n'est pas serrée, ce qui rend l'arc instable ; un mauvais contact entre la pièce et le fil de terre ou une électrode de tungstène sale ne peut pas provoquer l'arc ; le fusible de la machine de soudage est en circuit ouvert, l'interrupteur de la torche de soudage est en mauvais contact, ce qui empêche la machine de soudage de démarrer normalement ; des dommages aux composants électroniques internes de la machine de soudage ou d'autres défauts de l'équipement mécanique, etc. Défauts courants et méthodes de dépannage sont énumérés dans le tableau suivant.

Défauts courants, causes et méthodes de dépannage des machines à souder Tig à électrode de tungstène

| Caractéristiques des défauts : | Causes | Méthodes de dépannage : |

| Lors de la mise sous tension, le voyant ne s'allume pas. | (1) Détérioration de l'interrupteur (2) Fusible grillé (3) Défaillance du transformateur de contrôle (4) Dysfonctionnement du témoin lumineux | (1) Remplacer le commutateur (2) Remplacer le fusible (3) Remplacer le transformateur (4) Remplacer le voyant lumineux |

| Le circuit de climatisation se décharge, mais la machine à souder ne peut pas démarrer. | (1) Mauvais contact de l'interrupteur du pistolet de soudage (2) Dysfonctionnement du relais de démarrage (3) Transformateur de contrôle endommagé ou mauvais contact | (1) Remplacer l'interrupteur de la torche de soudage (2) Réparation du relais (3) Réparer ou remplacer le transformateur de contrôle |

| Il y a une décharge de l'oscillateur, mais elle ne peut pas initier un arc. | (1) Mauvais contact entre l'alimentation et la pièce soudée (2) Brûlure du point de contact du contacteur de l'alimentation en courant de soudage (3) Défaut du circuit de contrôle | (1) Effectuer des réparations (2) Réparation du contacteur (3) Réparer le circuit de contrôle |

| L'arc de soudage devient instable après l'amorçage. | (1) Le stabilisateur d'arc fonctionne mal. (2) Rectifier le défaut dans la composante de courant continu. (3) La ligne d'alimentation en courant de soudage est mal connectée. | (1) Inspecter le stabilisateur d'arc. (2) Remplacer les composants à courant continu. (3) Réparer l'alimentation en courant de soudage. |

| Il n'y a pas de sortie de gaz argon après le démarrage de la machine à souder. | (1) Obstruction du flux d'air (2) Défaillance de la vanne d'air électromagnétique (3) Dysfonctionnement du circuit de contrôle (4) Rupture de la ligne de retard | (1) Nettoyer le passage d'air (2) Remplacer la vanne d'air électromagnétique (3) Réparer le circuit de contrôle (4) Entretien de la ligne de retard |

| Il n'y a pas d'oscillation ou l'étincelle d'oscillation est faible. | (1) Dysfonctionnement du générateur d'arc pulsé ou de l'oscillateur haute fréquence (2) Ecart de décharge d'étincelles incorrect (3) Perforation de mica dans la plaque de décharge (4) Électrode de décharge brûlée | (1) Entretien (2) Réglage de l'écart entre les plaques de décharge (3) Remplacement du mica (4) Changement de l'électrode du dispositif de décharge. |