Vous êtes-vous déjà demandé pourquoi certains coudes métalliques ne s'ajustent pas correctement ? Des coudes en L aux coudes en Z, la maîtrise de ces coudes spéciaux est cruciale dans le travail des métaux. Cet article se penche sur les nuances des différentes techniques de pliage et fournit des conseils essentiels pour éviter les pièges les plus courants et améliorer la précision. Vous apprendrez à sélectionner les bons outils, à comprendre les principes qui sous-tendent chaque pliage et à appliquer les meilleures pratiques pour obtenir des résultats impeccables. Parfait pour les novices comme pour les professionnels chevronnés, ce guide garantit que vos travaux métalliques répondent aux normes les plus strictes. Prêt à plier en toute confiance ? Poursuivez votre lecture !

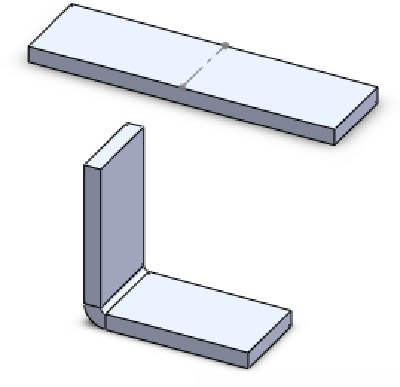

En fonction de l'angle, il peut être divisé en deux catégories : les coudes à 90 degrés et les coudes non à 90 degrés.

Selon la méthode de traitement, on peut distinguer deux catégories : le traitement général (L > V/2) et le traitement spécial (L < V/2).

(1) Basé sur le principe de deux butées arrière et d'un positionnement en fonction de la forme de la pièce.

(2) Lors de l'utilisation d'une jauge arrière, il est important de tenir compte de la déflexion et de s'assurer qu'elle est alignée avec l'axe central de la dimension de pliage de la pièce.

(3) Pour les petits coudes, il est plus efficace de les traiter en position inversée.

(4) Il est recommandé de placer la jauge arrière sous le milieu pour éviter qu'elle ne se soulève lorsqu'on se penche.

(5) Il est préférable de se positionner près de la jauge arrière.

(6) Il est recommandé d'appuyer sur le côté long de la pièce.

(7) Des gabarits peuvent être utilisés pour faciliter le positionnement irrégulier et l'inclinaison de l'hypoténuse.

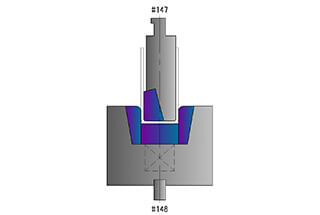

Lors de la transformation, il convient de prêter attention à la méthode de positionnement et au mouvement du mécanisme de l'antidévireur dans les différentes méthodes de positionnement.

Lors de l'installation du moule, celui-ci doit être plié et le mécanisme d'antidévireur doit être rétracté afin d'éviter la déformation de la pièce pendant le pliage.

Lors du pliage interne de grandes pièces, il peut être difficile de positionner la pièce ou d'éviter les dommages en raison de la forme plus grande et de la zone de pliage plus petite. Pour éviter cela, un point de positionnement peut être ajouté dans la direction longitudinale pendant le traitement. Cette méthode de traitement dans les deux sens facilite le positionnement, améliore la sécurité, évite d'endommager la pièce et augmente l'efficacité de la production.

Les coudes en N doivent faire l'objet de différentes méthodes de traitement en fonction de leur forme. Lors du pliage, les dimensions internes doivent être supérieures à 4 mm et la dimension X est limitée par la forme du moule. Si la taille du matériau est inférieure à 4 mm, des méthodes de traitement spéciales doivent être utilisées.

(1) S'assurer que la pièce n'interfère pas avec les outils.

(2) Veiller à ce que l'angle d'inclinaison soit légèrement inférieur à 90 degrés.

(3) Il est préférable d'utiliser deux mécanismes d'appui pour se pencher, sauf dans des cas particuliers.

(1) Après le pliage en L, l'angle doit être de 90 degrés ou légèrement inférieur à 90 degrés pour faciliter le traitement et le positionnement.

(2) Lors de la deuxième opération de pliage, la pièce doit être positionnée au centre de la surface de traitement.

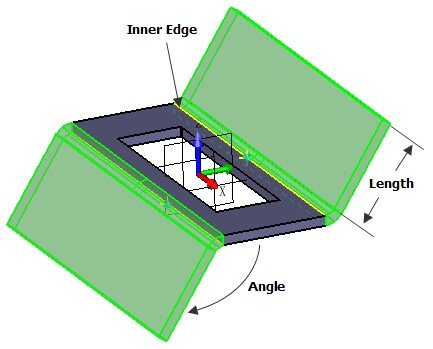

Le pliage en Z, également connu sous le nom de pliage décalé, se réfère au pliage dans la direction opposée. L'angle est divisé en fonction de la différence entre l'hypoténuse et le bord droit. La taille minimale du processus de pliage est limitée par le moule, et la taille maximale est déterminée par la forme de la machine de traitement. En général, lorsque la taille intérieure du pliage en Z est inférieure à 3,5 fois l'épaisseur (T), une matrice décalée est utilisée. Lorsqu'elle est supérieure à 3,5 fois l'épaisseur, la méthode de traitement normale est appliquée.

(1) Position penchée pratique et bonne stabilité.

(2) La position penchée est généralement la même que la flexion en L.

(3) Lors du deuxième appui, la pièce doit être au même niveau que l'outil. filière inférieure.

(1) L'angle de traitement de la courbure en L doit être en place, et l'exigence générale est de 89,5 à 90 degrés.

(2) Attention à la déformation de la pièce lors de la rétractation.

(3) L'ordre de traitement doit être correct.

(4) Pour les traitements spéciaux, les méthodes suivantes peuvent être utilisées :

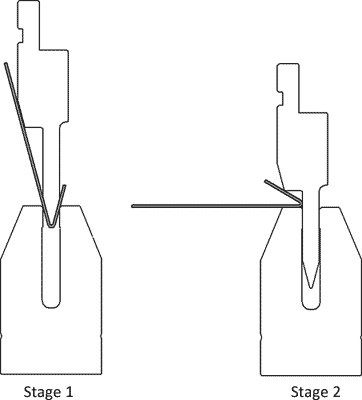

Les étapes de traitement pour le pliage et l'ourlet sont les suivantes :

Sur la base de 5 à 6 fois l'épaisseur du matériau, sélectionner le Sillon en V largeur de la matrice inférieure avec une profondeur de 30 degrés. Choisir la filière supérieure en fonction des conditions spécifiques de l'arête d'aplatissement.

Le côté à aplatir doit faire attention au parallélisme des deux côtés. Pour les bords d'aplatissement plus longs, il est recommandé de plier d'abord et d'aplatir ensuite. Pour les bords d'aplatissement plus courts, le traitement de rembourrage peut être utilisé.

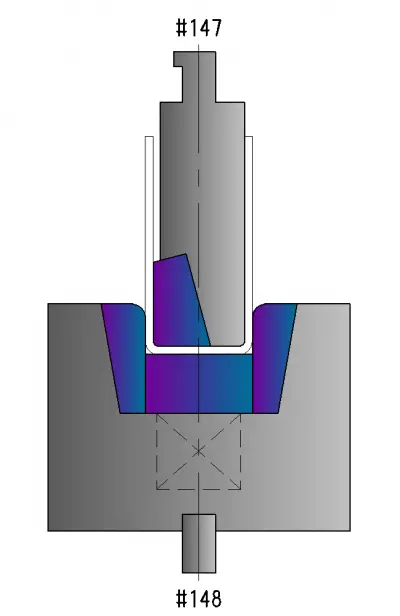

L'utilisation d'un presse plieuse La fabrication de matériel riveté à la presse nécessite généralement l'utilisation de moules concaves, de montages et d'autres outils auxiliaires de traitement des moules. Les articles de quincaillerie courants comprennent les écrous à sertir, les goujons, les vis et autres.

Précautions :

Lorsque la forme de la pièce doit être protégée, il faut procéder à un traitement d'évitement.

Après le traitement, inspecter le couple, vérifier que la poussée est conforme à la norme et s'assurer que le matériel et la pièce sont plats et proches.

Lors du pressage de la quincaillerie à côté de la machine après le pliage et le rivetage, il faut veiller à éviter le traitement et à maintenir le parallélisme entre le moule et la pièce à usiner.

En cas de bombement, assurez-vous qu'il n'y a pas de fissures sur le bord du bombement et que le bord du bombement n'est pas plus haut que la surface de la pièce à usiner.

Le traitement des moules spéciaux généraux comprend

Petits décalages, crochets, ponts, sacs, courges et quelques formes irrégulières.

Les moules spéciaux sont généralement positionnés à l'aide des doigts de la jauge arrière ou par auto-positionnement.

L'aspect le plus important du traitement des moules spéciaux est de s'assurer que leurs fonctions et leurs exigences d'assemblage ne sont pas affectées et que leur apparence est normale.