Vous êtes-vous déjà demandé pourquoi le métal découpé au laser présente parfois des bords rugueux ? Cet article examine les causes des bavures dans la découpe laser et propose des solutions pratiques pour obtenir des découpes plus lisses et de meilleure qualité. Apprenez à optimiser votre processus de découpe laser et à améliorer la qualité de vos pièces !

La découpe laser concentre un faisceau laser sur la surface d'un matériau à l'aide d'une lentille de focalisation. Le matériau est alors fondu, vaporisé et brûlé.

Simultanément, un gaz comprimé coaxial au faisceau laser souffle la matière en fusion.

En déplaçant le faisceau laser par rapport au matériau le long d'une trajectoire spécifique, une coupe de forme spécifique est réalisée, ce qui permet de découper le matériau.

La découpe au laser offre des avantages tels que la haute précision, l'étroitesse de l'espace et la facilité d'accès. kerfLes machines à coudre de l'entreprise sont des machines à coudre de qualité supérieure, avec des surfaces de coupe lisses, des vitesses rapides et une qualité de traitement supérieure pour une large gamme de matériaux.

Actuellement, la technologie de découpe laser est largement appliquée dans divers secteurs. En raison de son faible coût de traitement, de sa grande efficacité et de sa polyvalence dans le traitement des matériaux, la découpe laser est devenue une méthode courante dans l'industrie. tôle l'industrie.

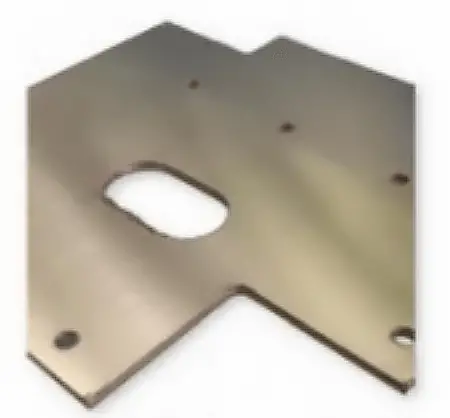

Cependant, des problèmes se posent, tels que le laitier fondu et les bavures qui adhèrent au matériau pendant le traitement, ce qui pose des problèmes aux responsables du site. Les bavures des pièces sont illustrées dans la figure 1.

La formation de bavures reste un problème persistant dans les processus de découpe au laser, ce qui a un impact significatif sur la qualité et la précision des pièces métalliques. Ce phénomène, qui n'a pas encore été entièrement résolu dans la théorie de la découpe des métaux, peut compromettre la précision dimensionnelle, l'intégrité géométrique et l'état de surface des pièces usinées.

L'apparition de bavures lors de la découpe laser est influencée par une interaction complexe de facteurs, notamment les paramètres du laser, les propriétés des matériaux et les conditions de découpe. Ces protubérances ou irrégularités le long de l'arête de coupe peuvent entraîner des exigences accrues en matière de post-traitement, une fonctionnalité réduite de la pièce et des problèmes d'assemblage potentiels.

Il est essentiel de comprendre les causes profondes de la formation des bavures et de mettre en œuvre des stratégies d'atténuation efficaces pour optimiser les opérations de découpe au laser. Cet article examine les facteurs communs contribuant au développement des bavures et explore des solutions innovantes pour minimiser leur impact, en améliorant la qualité globale des pièces et l'efficacité de la fabrication.

Les aspects clés que nous examinerons sont les suivants :

Cause 1 : Position de décalage de Focalisation du faisceau laser

Cause 2 : Puissance de sortie insuffisante

Cause 3 : Coupe lente Vitesse de la ligne

Cause 4 : Gaz auxiliaire impur

Cause 5 : Durée de fonctionnement prolongée

Cause 6 : Défauts de l'équipement de découpe au laser

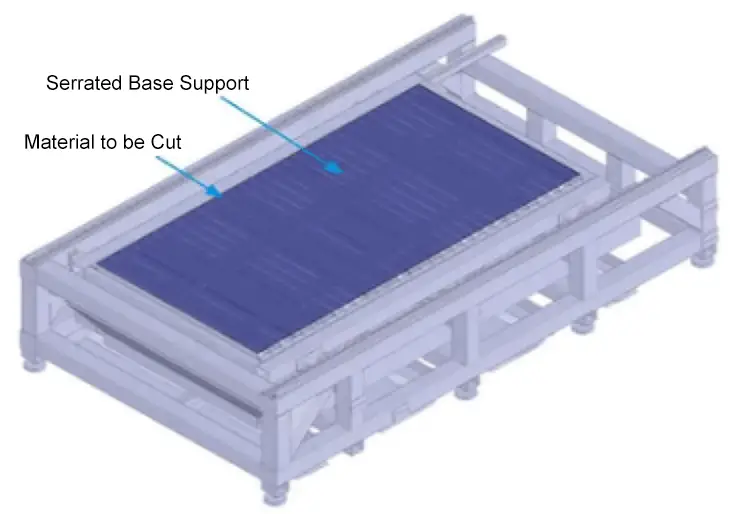

Par exemple, la profondeur de la dent de scie du plateau de la base laser est faible et sa conicité est insuffisante, ce qui entraîne un contact excessif avec la tôle.

Il en résulte des obstacles lors du perçage au laser et un blocage du flux de gaz, ce qui provoque l'adhésion, le rebond et la formation de bavures du laitier fondu, comme le montre la figure 2.

Les bavures sur les bords des pièces peuvent sérieusement affecter la précision du pliage, du soudage et de l'assemblage. Elles constituent également un risque potentiel pour la sécurité des opérateurs.

Les pièces avec bavures appliquées sur les armoires à gaz dans les réseaux en anneau peuvent avoir un impact significatif sur l'étanchéité à l'air.

Dans les systèmes électriques, les bavures peuvent provoquer des courts-circuits ou endommager le champ magnétique, affectant le fonctionnement régulier du système ou causant d'autres dommages.

1. Ajuster les paramètres de l'équipement :

En fonction de la matière à traiter, il est possible de régler à plusieurs reprises la puissance, la pression d'air, le débit, la distance focale et la vitesse d'alimentation pour obtenir des conditions optimales.

Sauvegardez les données pour les traiter par lots à l'avenir. Se fier uniquement aux paramètres fournis par la machine ne permet pas de produire des pièces de qualité.

2. Sélectionnez Gaz auxiliaire :

Le choix du gaz auxiliaire influe sur la qualité du traitement. Des matériaux différents nécessitent des gaz différents.

Par exemple, lorsque coupe de l'acier inoxydableIl est recommandé d'utiliser de l'azote. L'azote, souvent appelé gaz inerte, permet non seulement d'éviter les points d'explosion lors de la découpe au laser, mais aussi de s'assurer que l'extrémité chauffée ne s'oxyde pas instantanément, ce qui permet d'obtenir une découpe plus lisse et plus brillante.

La pureté des gaz est également essentielle ; optez toujours pour des gaz de haute pureté.

3. Inspecter les composants de l'équipement :

Les équipements plus anciens peuvent produire des bavures en raison de l'usure ou de la contamination de composants clés. Des problèmes tels que des lentilles contaminées par des taches d'huile, de minuscules fissures et des buses de coupe endommagées peuvent affecter l'efficacité de l'équipement. puissance du laser transmission.

Vous pouvez en juger en observant si le point lumineux formé est arrondi. Une tache lumineuse arrondie indique une répartition uniforme de l'énergie et une qualité de coupe élevée.

L'inspection régulière des composants clés permet de garantir la qualité de la coupe.

4. Optimiser la structure de l'équipement :

En fonction de la pièce à traiter, vous pouvez améliorer la structure de l'équipement.

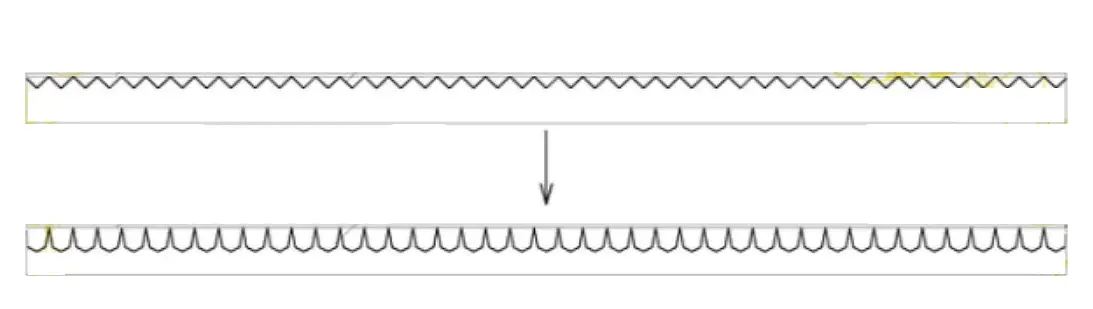

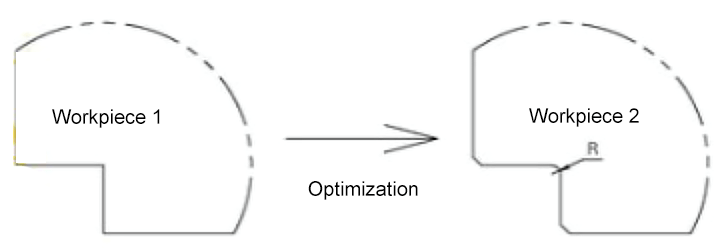

Par exemple, si le plateau en dents de scie de la base laser entre en contact avec la tôle sur une grande surface et produit des bavures, vous pouvez procéder à des ajustements en fonction des circonstances spécifiques en réduisant la conicité ou en augmentant la profondeur des dents, comme le montre la figure 3, afin d'éviter toute interférence dans le traitement.

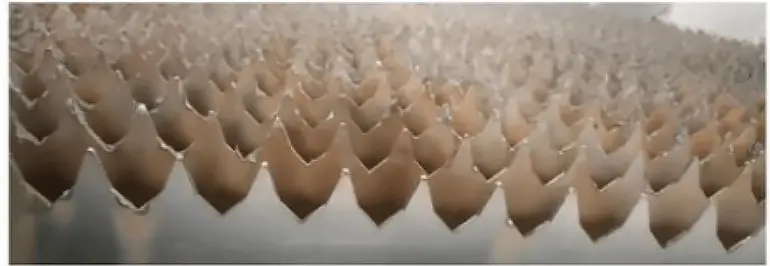

La base améliorée est illustrée à la figure 4.

5. Optimiser les bords de la pièce :

Dans la production réelle, on observe que des arêtes de pièces trop structurées nuisent à la qualité de l'usinage. Les transitions carrées, comparées aux transitions arrondies ou biseautées, sont plus sujettes aux bavures, comme le montre la figure 5.

Il est conseillé d'utiliser des transitions arrondies ou biseautées lorsque cela est possible afin de réduire les concentrations de contraintes.

En fait, les bavures sont des particules résiduelles excessives à la surface des matériaux métalliques.

Lorsque la machine de découpe laser traite une pièce, l'énergie générée par le faisceau laser irradiant la surface de la pièce provoque la vaporisation et l'évaporation de la surface, ce qui permet d'atteindre l'objectif de la découpe.

Si un matériau présente des bavures, il peut être considéré comme inférieur à la norme ; plus il y a de bavures, plus la qualité est faible.

C'est pourquoi nous devons accorder une attention particulière à cette question lors des prochains traitements !