Avez-vous déjà eu du mal à atteindre la précision et l'efficacité lors de l'utilisation d'une presse plieuse à commande numérique ? Cet article présente des conseils pratiques pour optimiser les opérations de votre presse plieuse à commande numérique, en abordant tous les aspects, de l'ajout d'outils auxiliaires à l'amélioration de l'utilisation des matrices en passant par l'amélioration des techniques de pliage. En lisant cet article, vous découvrirez comment améliorer les capacités de traitement, réduire les temps de réglage et augmenter la qualité de la production, pour finalement rationaliser vos processus de transformation des métaux. Que vous soyez un opérateur chevronné ou un novice en matière de presses plieuses à commande numérique, ces informations vous aideront à tirer le meilleur parti de votre équipement.

La presse plieuse est principalement utilisée pour plier des feuilles de métal en ligne droite. La tôle peut être moulée en diverses formes géométriques à l'aide d'une simple matrice et d'un équipement de traitement, ainsi que par étirement, estampage, poinçonnage et pressage ondulé.

Dans la pratique, la presse plieuse est principalement utilisée pour plier des armoires métalliques, des boîtes, des poutres en U et des rectangles de diverses formes géométriques. Ce procédé présente de nombreux avantages, tels qu'une grande capacité de pliage, une grande résistance à l'usure et une grande facilité d'utilisation. rectitudeL'état de santé de la personne est caractérisé par l'absence de traces de dents, de desquamation et de rides.

Les progrès constants de la technologie de fabrication des presses plieuses à commande numérique (CNC) lui ont valu une popularité croissante parmi les fabricants de presses plieuses à commande numérique. tôle en raison de sa grande précision de positionnement, de sa commodité, de sa flexibilité en matière de compensation des perturbations et de l'homogénéité des produits traités.

Cependant, l'optimisation de l'utilisation de la presse plieuse pour maximiser ses fonctions et ses avantages reste une question urgente pour les fabricants de presses plieuses à commande numérique dans des circonstances limitées.

Au fil du temps, nous avons élargi la fonctionnalité de la presse plieuse et accumulé de l'expérience en ajoutant des outils auxiliaires et en modifiant les matrices existantes, ainsi qu'en faisant preuve de souplesse dans l'application sur le chantier.

Cet article, qui prend pour exemple la presse plieuse à commande numérique AMADA HFT170, fournit un guide complet de son utilisation et de ses techniques.

Pour utiliser la machine-outil avec souplesse et facilité, il est essentiel d'y intégrer des outils auxiliaires. L'ajout d'outils auxiliaires permet non seulement d'étendre les capacités de traitement de la machine, mais aussi d'en améliorer l'efficacité.

La hauteur d'ouverture d'un presse plieuse désigne la distance entre les tables de travail supérieure et inférieure. La presse plieuse à commande numérique HFT170 se caractérise par une grande hauteur d'ouverture, ce qui permet d'élargir la plage de traitement.

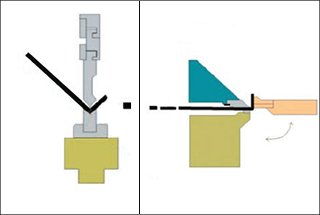

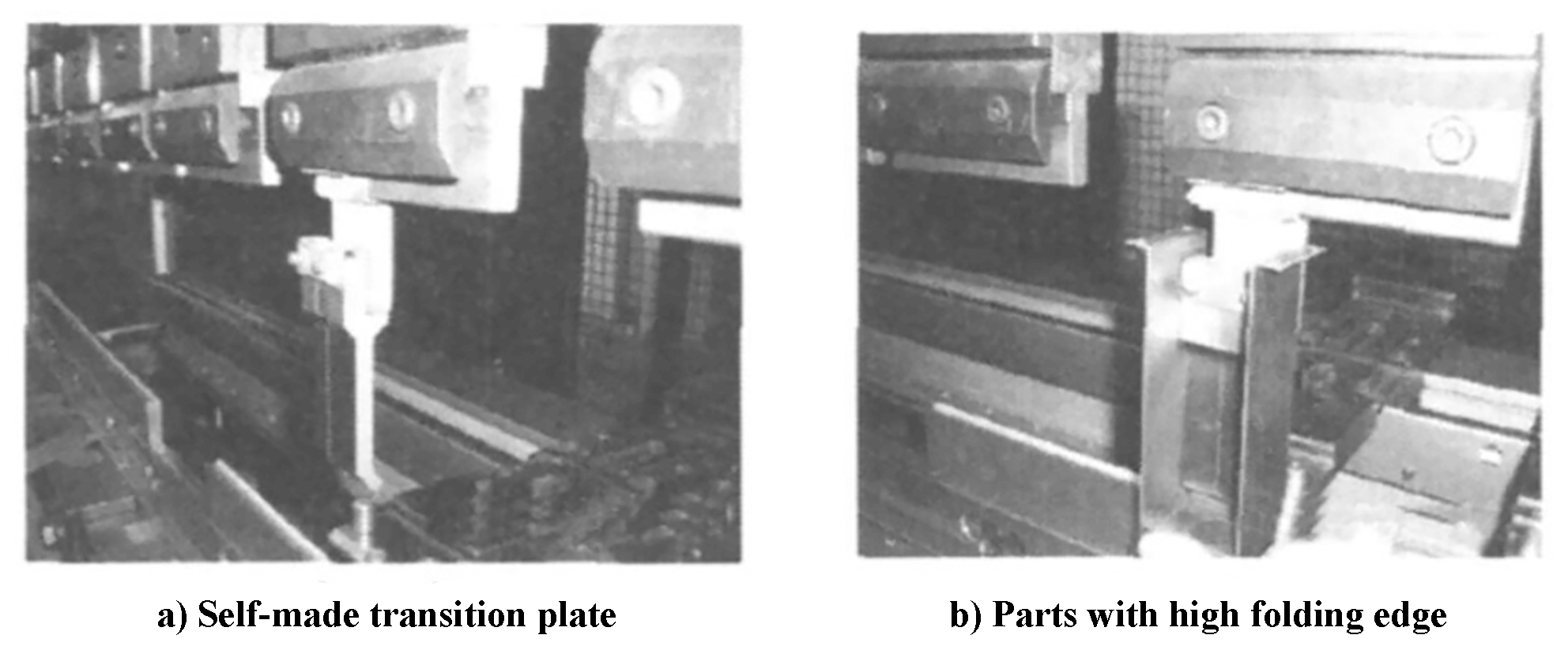

Comme l'illustre la figure 1, l'ajout d'une plaque de transition à la plaque d'origine peut augmenter la hauteur de pliage du côté du composant de 85 mm, ce qui permet un traitement de pliage profond avec une arête de pliage plus élevée.

La largeur de la plaque de transition sur mesure peut être ajustée pour s'adapter à la taille des pièces couramment utilisées, ce qui la rend idéale pour les composants de petite largeur avec des bords de flexion élevés des deux côtés.

Fig. 1 Plaque de transition et pièces fabriquées par l'entreprise avec une arête de pliage élevée

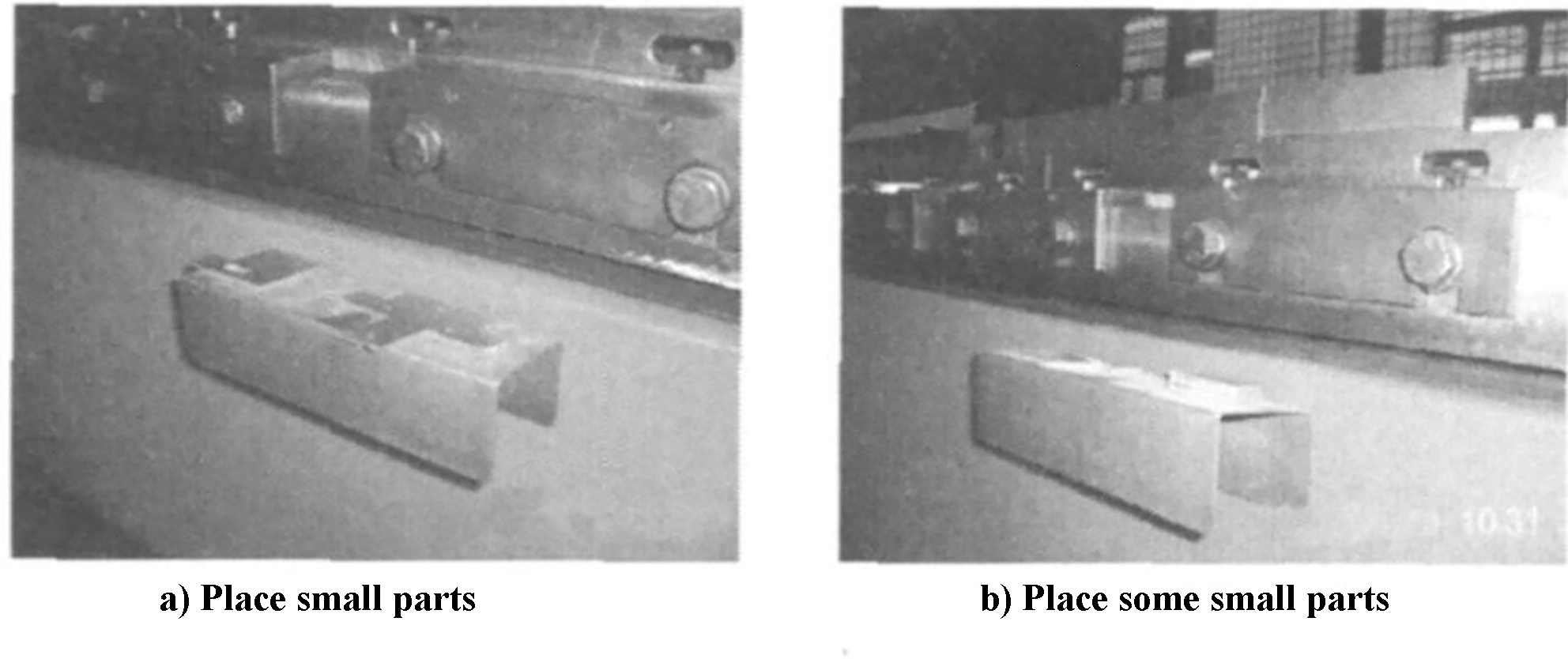

Comme le montre la figure 2, un angle de banc a été installé devant la machine pour accueillir les petites pièces, réduisant ainsi le temps nécessaire pour les récupérer. En outre, une petite table de travail a été ajoutée pour faciliter le traitement et la collecte des petites pièces.

Fig. 2 Angle du banc avant

L'efficacité d'une presse plieuse dépend en grande partie des matrices supérieures et inférieures. Si le nombre de matrices est limité, la plage de traitement de la machine-outil est fortement restreinte.

Par conséquent, dans des conditions fixes, l'optimisation de la combinaison et de la transformation localisée des matrices existantes afin de maximiser leur fonction est un défi que tous les utilisateurs de machines-outils doivent relever.

La section suivante explique comment étendre la fonction d'une presse plieuse à commande numérique en changeant d'outil.

1) Pointe de la matrice supérieure R

Avec le temps, la pointe de la matrice supérieure peut s'user de manière irrégulière, entraînant des changements dans sa hauteur et affectant la précision du pliage. Pour résoudre ce problème, la pointe de la matrice peut être rectifiée et corrigée afin d'obtenir une forme R constante, en combinaison avec une grande rainure en forme de V. Cela permet de plier des plaques épaisses, ce qui prolonge la durée de vie de la matrice. Cela permet de plier des plaques épaisses, ce qui prolonge la durée de vie de la matrice.

2) Changer la filière mise au rebut pour réaliser le nivellement

S'il n'y a pas de composé matrice de pliageLe problème de la formation de l'arête morte emboutie doit être abordé. L'arête morte emboutie est une forme de pliage avec deux couches superposées, couramment utilisée pour le renforcement. Ce type d'arête est rare sur les tôles d'un diamètre supérieur à 2,0 mm.

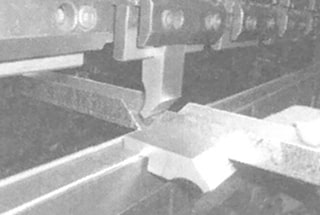

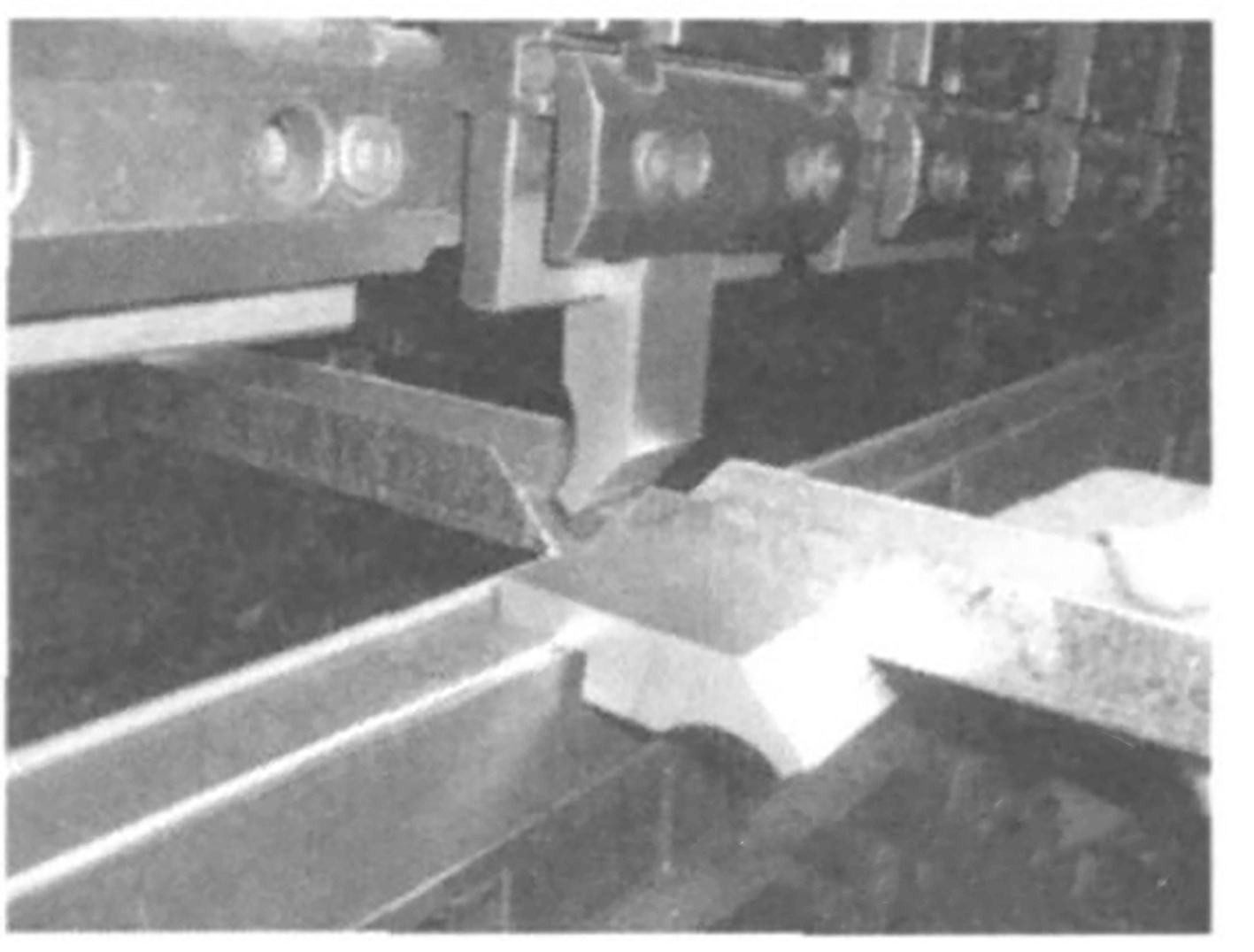

Généralement, le bord mort de pressage est formé à l'aide d'une matrice de pliage composée qui nécessite au moins deux processus. La figure 3 illustre la méthode courante d'utilisation d'une matrice de pliage composée. Dans un premier temps, le matériau est plié à un angle de 30° et, dans un deuxième temps, le pli de 30° est placé à l'avant de la matrice composée et pressé pour obtenir la forme du bord mort de pressage.

Cependant, dans ce cas, il n'y a pas de matrice de cintrage composée disponible. La seule matrice existante est une matrice de pliage à 30°. La première étape du processus de pliage composé peut être réalisée à l'aide de cette matrice. Cependant, la deuxième étape nécessite une solution alternative.

Une solution pour la deuxième étape consiste à utiliser les parties supérieure et inférieure de la matrice comme plans supérieur et inférieur. La partie supérieure de la matrice doit être aplatie, ce qui peut être réalisé en retirant la chute de la partie supérieure de la matrice et en meulant l'arête du couteau pour obtenir un style plat. Cela résoudra le problème de la formation de l'arête morte pressée.

Fig. 3 Processus d'ourlet et d'aplatissement

La matrice modifiée peut être aplatie pour être utilisée. Toutefois, au cours du traitement proprement dit, les opérateurs des machines peuvent parfois commettre des erreurs telles que l'inversion de l'arête de pliage ou des tailles de pliage inégales. Malheureusement, lorsque les exigences de surface des pièces ne sont pas élevées, les pièces peuvent devoir être mises au rebut.

Bien qu'il soit possible d'aplanir uniquement le bord de pliage, il est difficile de le faire. Toutefois, l'utilisation combinée des matrices supérieure et inférieure permet d'obtenir plus facilement une surface plane. En pressant manuellement les pièces sur les matrices supérieure et inférieure et en utilisant une presse plieuse CNC, les pièces peuvent être aplaties efficacement.

1) Mise en place du matériau de cintrage et traitement de la matrice

Lors de la planification, les facteurs suivants doivent être pris en compte pour minimiser le temps et la fréquence de remplacement de la matrice :

a. Regroupement des matériaux de même épaisseur ;

b. Disposer ensemble des matrices de même type ;

c. Placer ensemble des matrices de forme similaire.

Le respect de ces lignes directrices permet de réduire le temps et les efforts nécessaires au remplacement des matrices.

2) Positionnement à angle droit de pièces étroites et petites

Le positionnement peut s'avérer difficile lorsque la pièce à plier est étroite et longue. Au cours du processus, il est courant d'utiliser une jauge pour le positionnement, mais cela peut entraîner le basculement de la pièce à plier. Pour remédier à ce problème, la méthode illustrée à la figure 4 peut être utilisée. Dans cette méthode, la matrice est fermement fixée à l'outil de pliage. filière inférieure afin de garantir un angle droit et d'éviter tout basculement lors du pliage.

Fig. 4. Méthode de traitement du positionnement de l'angle droit dans les parties étroites

3) Pliage des pièces en triangle

Le pliage de pièces à arêtes vives peut être difficile à rapprocher de l'arrière de la jauge. La taille minimale L est généralement inférieure ou égale à 10 mm, immédiatement après la jauge fixe, et nécessite l'utilisation de dispositifs de positionnement. Le fait de négliger cette étape de la conception et du processus pendant le travail réel peut souvent entraîner de tels problèmes.

Le choix de la matrice de pliage dépend de la taille des pièces. Une matrice à une pièce est utilisée pour les petites pièces, tandis qu'une matrice à paires parallèles est utilisée pour les pièces doubles.

4) Ajouter la feuille R

Les clients peuvent avoir des exigences différentes pour la valeur R sur la même arête de pliage. Pendant le processus d'usinage, pour les pièces qui ne nécessitent pas une grande précision dimensionnelle, la plaque de base peut être utilisée pour augmenter la valeur R afin de répondre aux spécifications requises après le pliage.

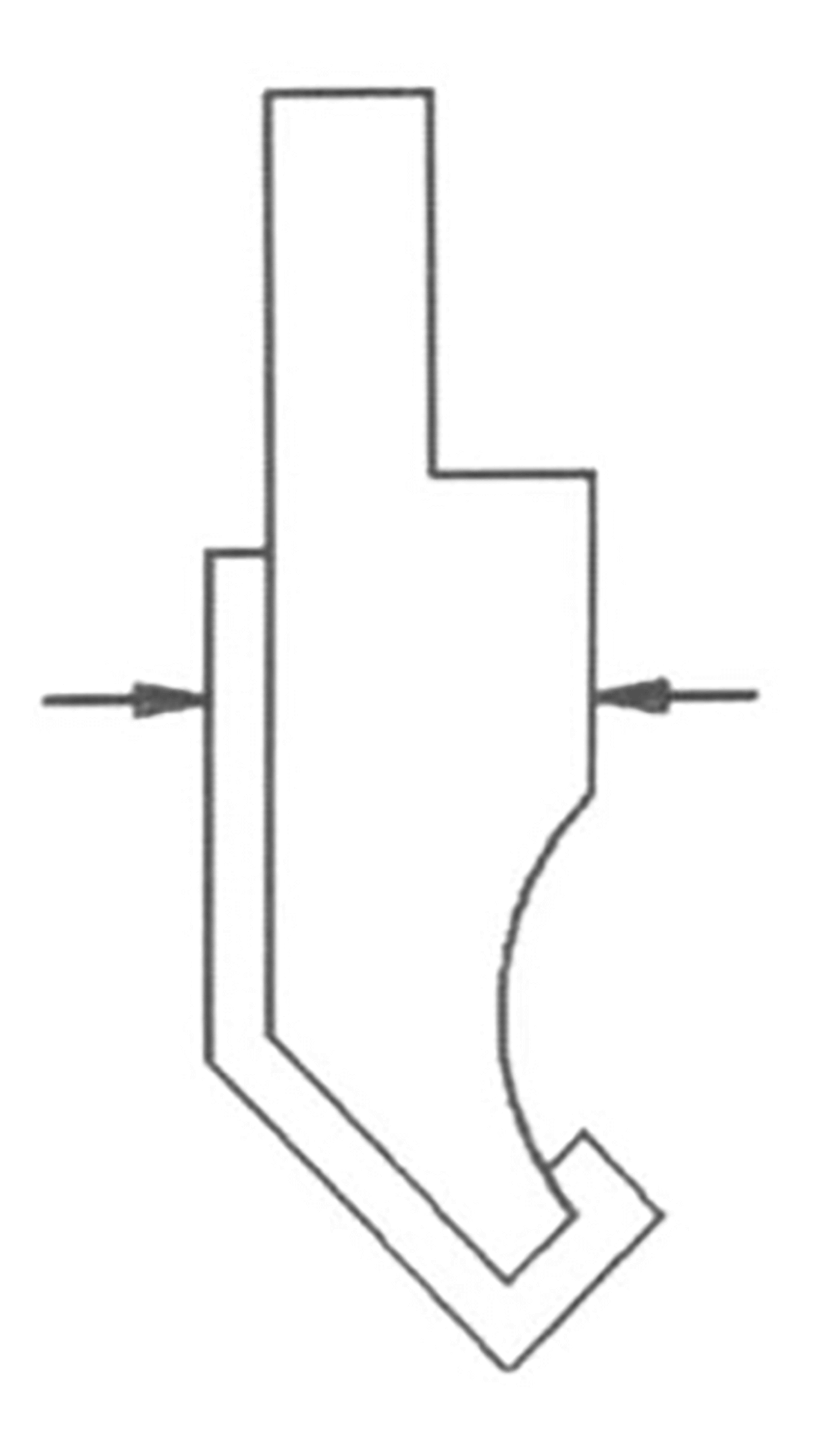

Pour déterminer la valeur R requise, l'épaisseur de la plaque est choisie en fonction de la relation entre V et R interne, puis elle est pliée dans la forme illustrée à la figure 5. Pendant l'utilisation, le moule supérieur est fixé à l'aide d'une pince. Cette méthode est facile à utiliser et peut être appliquée à plusieurs couches.

Fig.5 Forme pliée

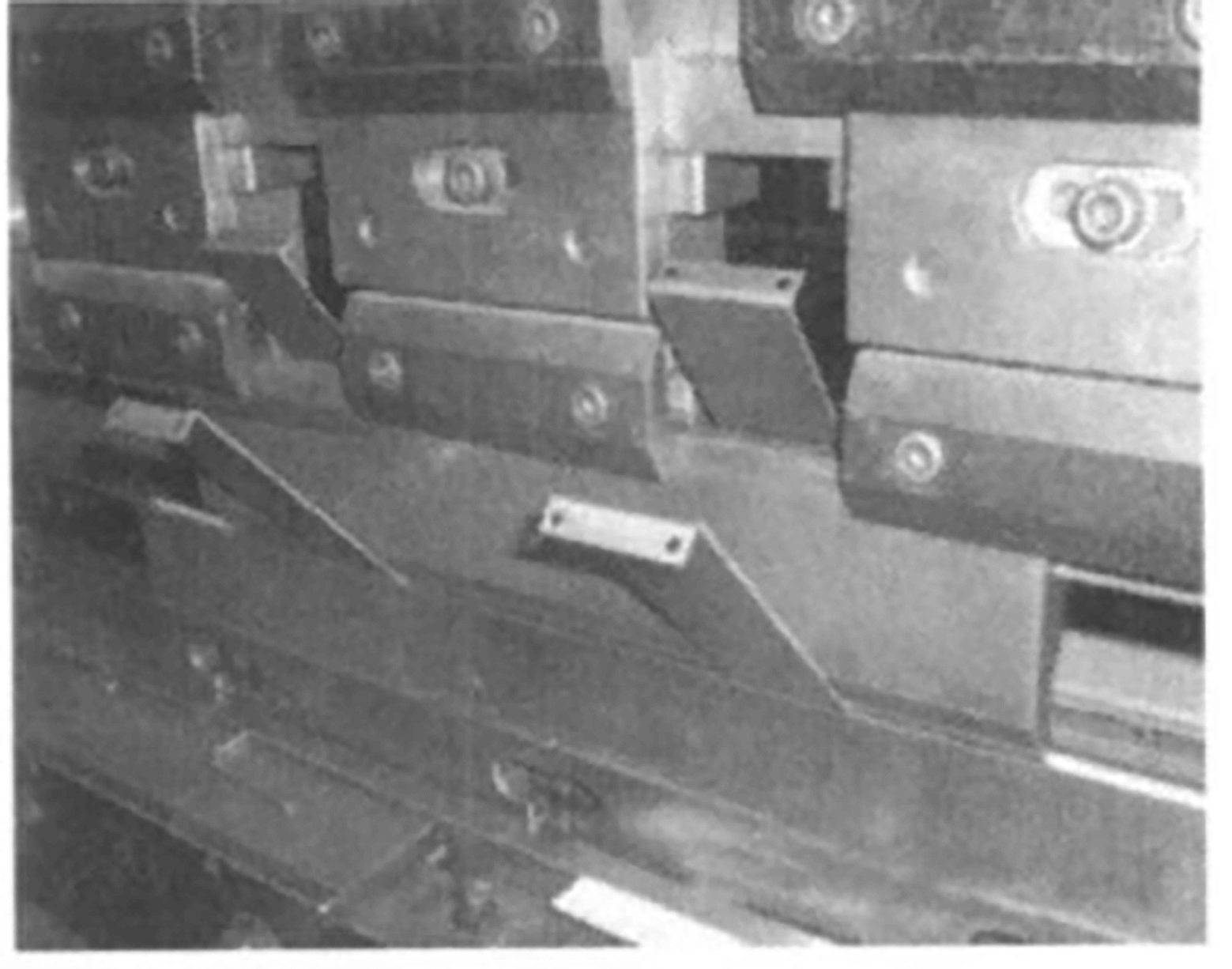

5) Pièce unique avec réglage multi-filières

Nous utilisons la presse plieuse HFTI70 avec deux vérins hydrauliques et utiliser la configuration multi-filière comme le montre la figure 6.

Cette configuration nous permet d'installer simultanément les matrices supérieure et inférieure d'un même modèle, ce qui nous permet d'effectuer plusieurs processus de pliage sur l'ensemble de la pièce, réduisant ainsi le temps nécessaire à l'installation des matrices et à la manipulation répétitive des pièces.

Actuellement, le marché a introduit des matrices supérieures de pliage à hauteur égale, où la hauteur de la matrice supérieure est normalisée.

En outre, différentes formes de moules peuvent être utilisées sur la même table de travail, ce qui nous permet de segmenter et de plier différentes matrices, d'où une installation unique des matrices et un transport unique des pièces.

Fig. 6 Réglage multi-filières

6) Enregistrement du programme des pièces typiques

Après avoir traité des pièces typiques, il est important d'enregistrer les paramètres de traitement en temps voulu et de stocker le programme dans la zone de stockage de la presse plieuse avec le numéro de dessin de la pièce.

De cette manière, le programme peut être facilement réutilisé à l'avenir, ce qui réduit considérablement le temps nécessaire aux travaux préparatoires avant le pliage.

Nous tenons également à jour un tableau contenant des informations détaillées telles que le nom de la pièce, le numéro de dessin, la figure, le matériau et les paramètres de pliage.

Le tableau est organisé par type de matériau, notamment tôle d'acierChaque type est différencié en fonction de l'épaisseur du matériau, ce qui facilite la localisation des pièces typiques.

Combiné aux cartes de processus, ce tableau constitue un guide d'usinage complet, permettant même aux employés inexpérimentés de suivre les étapes de traitement des pièces.

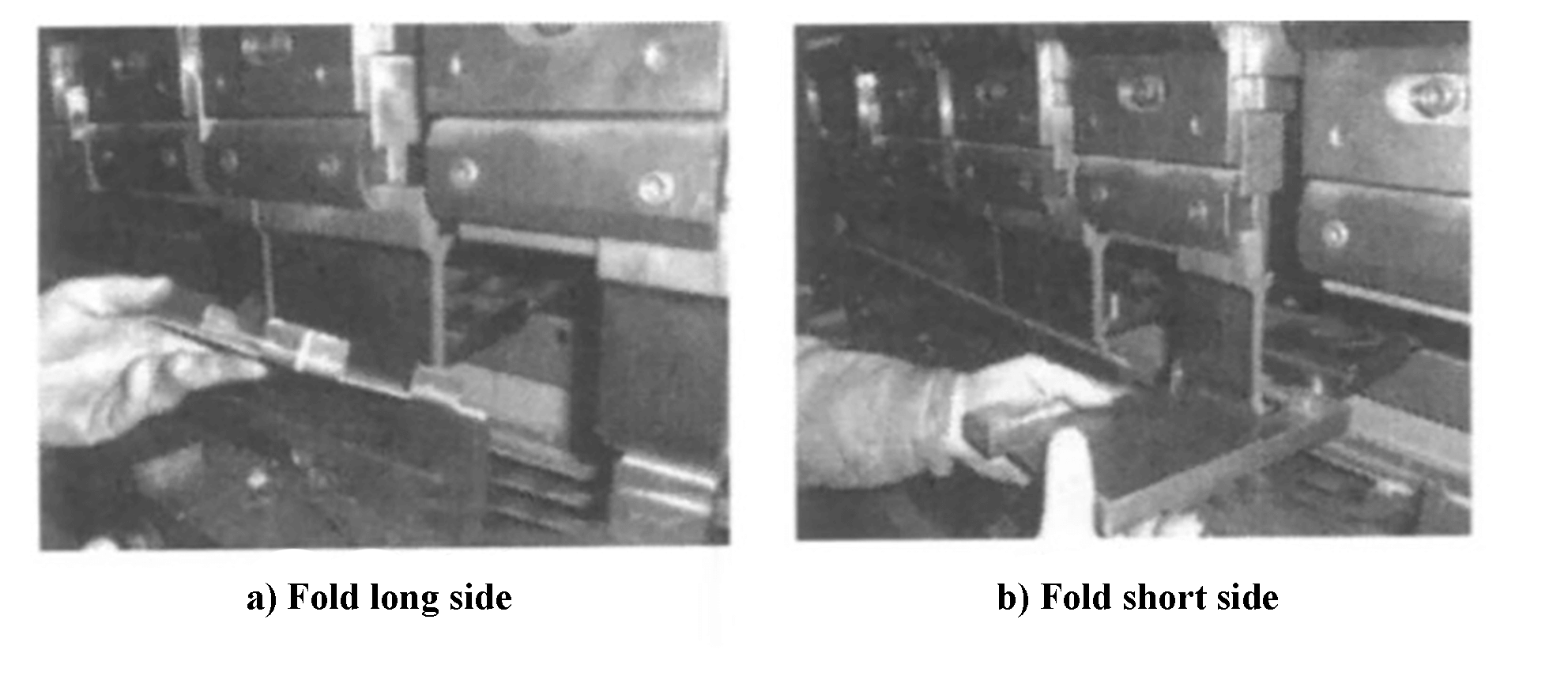

7) La longueur de la filière n'est pas suffisante pour la plier en sections.

Lors du traitement sur site, la longueur de la matrice est souvent inférieure à l'arête de pliage en raison de l'utilisation de matrices spécifiques conçues pour des produits particuliers.

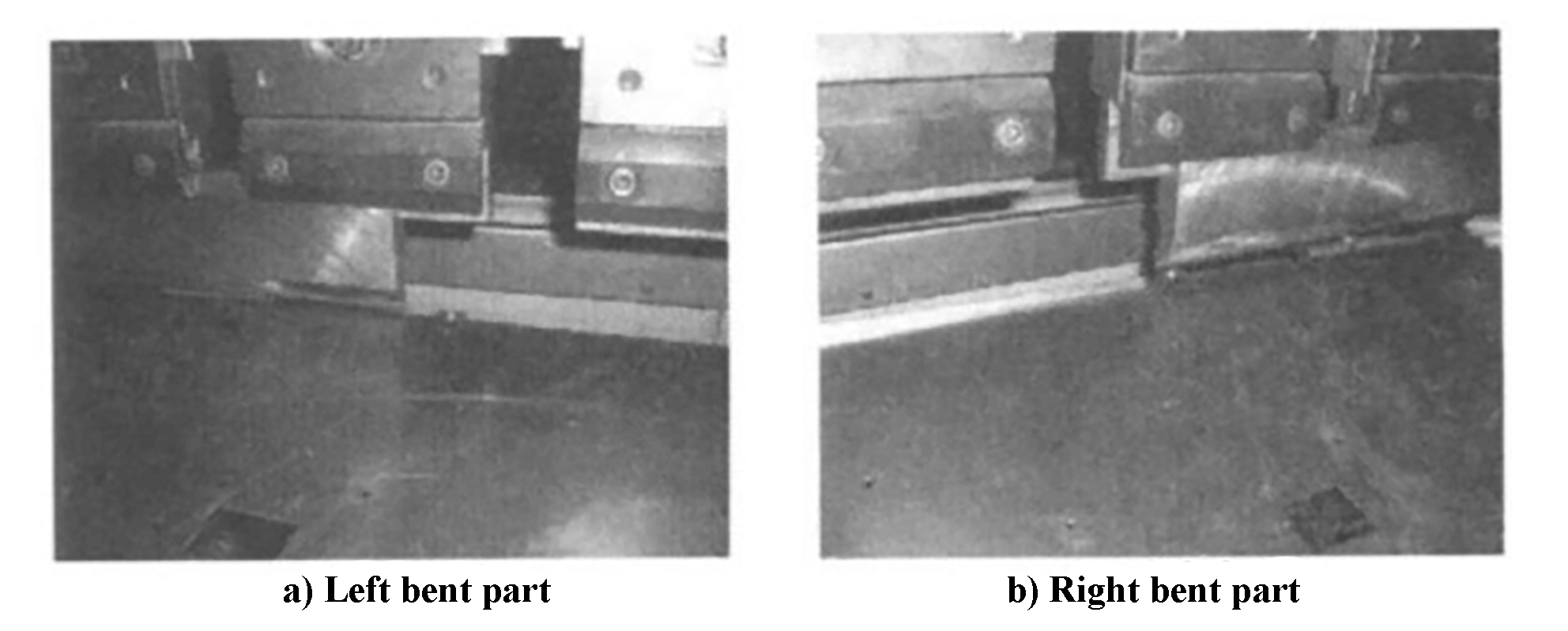

Lorsque la longueur de la matrice est inférieure à l'arête de pliage, nous utilisons une méthode de pliage segmentée.

Au point où la longueur de la matrice est proche du bord de pliage, elle est perpendiculaire à la courbure du bord de pliage, puis le bord de pliage est plié en segments dans la taille souhaitée.

La figure 7a illustre la partie pliée du côté gauche et la figure 7b la partie pliée du côté droit.

Fig. 7 Pièces à plier

8) Positionner le goujon sur la jauge arrière

Lorsque la taille de la pièce à plier est importante, elle s'enfonce souvent en raison de son poids et d'une pièce courte tenue à la main, ce qui complique la tâche de l'opérateur qui doit maintenir la pièce en place.

Pour assurer le niveau des pièces, un opérateur doit être posté à la jauge arrière pour maintenir les pièces en position horizontale à la main. Cela nécessite la présence de deux opérateurs pendant le traitement.

Au cours des travaux, il a été découvert que la jauge arrière peut être abaissée dans une certaine mesure et que le goujon de la jauge arrière peut être utilisé pour le positionnement.

En plaçant les pièces horizontalement sur la butée arrière, non seulement le nombre d'opérateurs est réduit, mais la précision du processus d'usinage est également maintenue de manière efficace.

9) Pliage de pièces de forme fermée de grande dimension

Dans la pratique, le pliage permet une utilisation flexible des pièces de forme fermée de grande dimension.

Sans l'utilisation d'une matrice de pliage profond fermée, lors du pliage des pièces comme indiqué dans la figure 7, nous adoptons la méthode de pliage de l'acier. serrage L'espacement est légèrement supérieur à la largeur des pièces, ce qui permet de plier deux pièces à la fois avec une répartition raisonnable des dimensions. L'espacement est légèrement supérieur à la largeur des pièces, ce qui permet de plier deux pièces à la fois avec une distribution de taille raisonnable.

Fig. 8 État du serrage

Les méthodes et techniques de traitement décrites ci-dessus ont permis de relever efficacement les défis posés par la production d'un grand nombre de pièces similaires dans les produits de l'entreprise.

Ils conviennent parfaitement à la tendance actuelle qui consiste à produire de multiples variétés en petits lots avec un cycle de production court.

Grâce à des années d'expérience en matière de production, ces techniques ont permis non seulement de réduire les dépenses d'outillage, mais aussi de raccourcir le cycle de production et de traitement, ce qui a permis de réduire les coûts de production et d'améliorer la qualité des produits.

Ces méthodes et techniques d'usinage peuvent également être appliquées aux machines à commande numérique. presses plieuses avec une structure similaire.