Vous vous êtes déjà demandé comment perfectionner votre utilisation d'une machine d'oxycoupage ? Cet article propose des conseils essentiels pour optimiser votre technique de découpe. Du choix du gaz combustible à l'ajustement de la vitesse de coupe et du réglage de la flamme, vous découvrirez des conseils pratiques pour améliorer la précision et la qualité de la coupe. Que vous soyez novice ou expérimenté, ce guide vous fournira des informations précieuses pour réaliser des coupes plus nettes et plus précises. Plongez dans ce guide pour apprendre à maximiser l'efficacité de vos processus d'oxycoupage.

La précision de l'oxycoupage est définie comme l'écart dimensionnel entre la géométrie de la pièce coupée et ses spécifications de conception. La qualité de l'oxycoupage est toutefois un concept à multiples facettes qui englobe plusieurs facteurs : la rugosité de la surface de la section coupée, l'étendue de la fusion et de la déformation au niveau du bord supérieur du trait de scie, la présence et l'adhérence du laitier sur le bord inférieur et la cohérence de la largeur de coupe sur l'ensemble de la pièce à usiner. Le maintien d'une grande précision dans l'oxycoupage nécessite un contrôle précis des différents paramètres du processus.

Plusieurs facteurs critiques influencent la qualité de l'oxycoupage :

1. Sélection des gaz combustibles

2. Conception et spécifications de la torche de coupe

3. Caractéristiques de l'oxygène :

4. Vitesse de coupe et vitesse d'avance

5. Angle d'inclinaison de la torche

6. Réglage et stabilité de la flamme

7. Intensité énergétique de la flamme de préchauffage

8. Positionnement de la buse de coupe :

Le flux d'oxygène de coupe joue un rôle crucial dans le processus d'oxycoupage. Il remplit deux fonctions principales : initier l'allumage du métal et expulser les oxydes générés par la combustion du trait de scie. Par conséquent, la pureté, le débit et le schéma d'écoulement de l'oxygène de coupe ont un impact significatif sur la qualité de la coupe et l'efficacité du processus. L'optimisation de ces paramètres est essentielle pour obtenir des coupes précises et de haute qualité tout en maximisant la productivité.

Les progrès récents de la technologie de l'oxycoupage ont introduit des systèmes contrôlés par ordinateur qui peuvent ajuster automatiquement ces paramètres en temps réel, ce qui améliore encore la précision et la cohérence de l'oxycoupage. En outre, l'intégration de l'imagerie thermique et des algorithmes d'apprentissage automatique a permis un contrôle plus précis de la température et de la prédiction des défauts, ce qui a permis d'améliorer la qualité globale de la coupe et de réduire les déchets de matériaux.

Type de gaz combustible

Dans l'oxycoupage, divers gaz combustibles sont utilisés, notamment l'acétylène, le propane, le gaz naturel et le MAPP (méthylacétylène-propadiène-propane). Le choix du gaz dépend des exigences spécifiques de l'oxycoupage et des propriétés du matériau. Les gaz à haut pouvoir calorifique et à propagation rapide de la flamme, tels que l'acétylène, sont préférés pour le découpage des tôles minces en raison de leur capacité à produire une flamme concentrée et à haute température. Inversement, les gaz à faible pouvoir calorifique et à vitesse de flamme plus lente, comme le propane ou le gaz naturel, conviennent mieux à la découpe de plaques plus épaisses, car ils fournissent un apport de chaleur plus stable et plus soutenu.

Pour les plaques d'acier d'une épaisseur supérieure à 200 mm, le gaz naturel est particulièrement avantageux. Il offre une qualité de coupe supérieure en raison de ses caractéristiques de flamme constantes et de sa faible tendance à produire des scories. Toutefois, la contrepartie est une vitesse de coupe légèrement inférieure à celle de l'acétylène. Le profil de flamme plus large du gaz naturel contribue également à un bord de coupe plus lisse dans les matériaux épais.

L'acétylène, bien que nettement plus cher que le gaz naturel, reste le choix prédominant dans de nombreux environnements de production. Cette préférence est largement due à sa polyvalence, à la température élevée de sa flamme (jusqu'à 3 480 °C) et à sa capacité de chauffage rapide, qui lui permettent de s'adapter à une large gamme d'épaisseurs de tôles. Cependant, lors du découpage de plaques exceptionnellement grandes et épaisses exigeant une qualité de coupe élevée, et lorsque la disponibilité des ressources n'est pas une contrainte, le gaz naturel devient une option économiquement viable et techniquement supérieure.

Le choix du type de torche est essentiel dans l'oxycoupage et est directement lié à l'épaisseur de la pièce à usiner. Plus l'épaisseur du matériau augmente, plus il est nécessaire d'utiliser des torches de plus grande capacité, dotées de buses multiples et d'une pression d'oxygène plus élevée pour maintenir l'efficacité et la qualité du découpage. La relation entre ces paramètres est régie par plusieurs facteurs :

Ces facteurs interdépendants sont généralement présentés dans un tableau de coupe complet, qui constitue une référence essentielle pour les opérateurs. Ce tableau indique le type de torche, le nombre de buses et la pression d'oxygène recommandés pour différentes épaisseurs de matériaux, ce qui garantit des performances de coupe optimales et une cohérence entre les différentes applications.

| Spécification de la buse | Diamètre du col de la buse mm | Epaisseur de coupe mm | Vitesse de coupe MPa | Pression du gaz | Incision mm | ||

|---|---|---|---|---|---|---|---|

| mm/min | Oxygène | Acétylène | Gaz de pétrole liquéfié | ||||

| 1 | 0.6 | 5-10 | 750-600 | 0.7 | 0.025 | 0.03 | ≤1 |

| 2 | 0.8 | 10-20 | 600-450 | 0.7 | 0.025 | 0.03 | ≤1.5 |

| 3 | 1 | 20-40 | 450-380 | 0.7 | 0.025 | 0.03 | ≤2 |

| 4 | 1.25 | 40-60 | 380-320 | 0.7 | 0.03 | 0.035 | ≤2.3 |

| 5 | 1.5 | 60-100 | 320-250 | 0.7 | 0.03 | 0.035 | ≤3.4 |

| 6 | 1.75 | 100-150 | 250-160 | 0.7 | 0.035 | 0.04 | ≤4 |

| 7 | 2 | 150-180 | 160-130 | 0.7 | 0.035 | 0.04 | ≤4.5 |

| 1A | 0.6 | 5-10 | 560-450 | 0.5 | 0.025 | 0.03 | ≤1 |

| 2A | 0.8 | 10-20 | 450-340 | 0.5 | 0.025 | 0.03 | ≤1.5 |

| 3A | 1 | 20-40 | 340-250 | 0.5 | 0.025 | 0.03 | ≤2 |

| 4A | 1.25 | 40-60 | 250-210 | 0.5 | 0.03 | 0.035 | ≤2.3 |

| 5A | 1.5 | 60-100 | 210-180 | 0.5 | 0.03 | 0.035 | ≤3.4 |

La pureté de l'oxygène a également un impact significatif sur la consommation d'oxygène, la qualité de la coupe et la vitesse de coupe. Si la pureté de l'oxygène diminue, les impuretés telles que l'azote absorbent la chaleur pendant le processus de coupe et forment un film gazeux à la surface du trait de scie, empêchant le métal de brûler et ralentissant le processus d'oxydation. Il en résulte une réduction drastique de la vitesse de coupe, une coupe plus large, une surface de coupe plus rugueuse, des scories sur le bord inférieur de l'arête de coupe et une augmentation de la consommation d'oxygène.

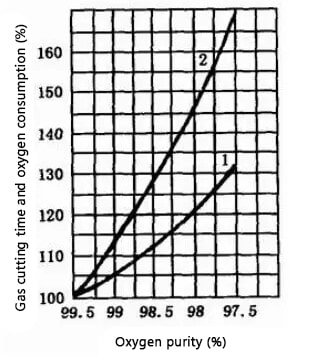

Le graphique suivant illustre l'influence de la pureté de l'oxygène sur l'intensité de l'oxygène. temps de coupe et la consommation d'oxygène. L'axe vertical représente le temps de coupe (1) et la consommation d'oxygène (2).

Une diminution de la pureté de l'oxygène de 97,5% à 99,5% entraîne une augmentation de 10% à 15% du temps de coupe et une augmentation de 25% à 35% de la consommation d'oxygène pour chaque diminution de 1% de la pureté pour une coupe d'un mètre de long. Il est donc essentiel de maintenir la pureté de l'oxygène la plus élevée possible, généralement supérieure à 99,5%. Une pureté inférieure à 95% rend le processus de découpe très difficile.

Pour obtenir un trait de scie sans scories en coupe au gazLa pureté de l'oxygène doit être d'au moins 99,6%. Bien que l'oxycoupage à l'oxygène liquide nécessite un investissement initial élevé, il offre de bien meilleures performances économiques globales à long terme.

Lors de la découpe de pièces minces, la pression de l'oxygène de coupe peut être réduite de manière appropriée. Toutefois, il est important d'éviter que la pression soit trop faible ou trop élevée. Si la pression est trop élevée, il en résultera un joint de coupe plus large, une vitesse de coupe réduite, une surface de coupe rugueuse et un fort effet de refroidissement sur les pièces coupées.

En revanche, si la pression est trop faible, elle ralentira la réaction d'oxydation pendant le processus de coupe, ce qui entraînera la formation de scories au dos de la coupe, difficiles à enlever et qui pourraient empêcher la coupe d'être achevée.

Lorsque la pression de l'oxygène de coupe augmente, le débit d'oxygène augmente également, ce qui permet de découper des plaques plus épaisses. Toutefois, il existe une épaisseur maximale qui peut être découpée, au-delà de laquelle l'augmentation de la pression n'entraînera pas d'augmentation de l'épaisseur découpable. L'effet de la pression d'oxygène de coupe sur la vitesse de coupe est similaire.

L'influence de la pression de l'oxygène de coupe sur la vitesse de coupe

Comme le montre la figure, lors de l'utilisation d'une buse ordinaire pour le découpage au gaz, la vitesse de découpage augmente avec la pression à des niveaux de pression faibles. Toutefois, lorsque la pression dépasse 0,3 MP, la vitesse de coupe diminue et le trait de scie s'élargit, ce qui donne une section transversale rugueuse.

En revanche, lors de l'utilisation d'une buse en forme de diffusion pour le découpage au gaz, si la pression de l'oxygène de découpage correspond à la pression de conception de la buse, la vitesse de découpage augmente avec l'augmentation de la pression. En effet, le débit et l'élan du flux d'oxygène de coupe augmentent, ce qui se traduit par une vitesse de coupe plus élevée qu'avec une buse ordinaire.

Valeur recommandée de la pression d'oxygène de coupe

| Thk./mm | Pression d'oxygène de coupe /MPa |

|---|---|

| 3-12 | 0.4-0.5 |

| 12-30 | 0.5-0.6 |

| 30-50 | 0.5-0.7 |

| 50-100 | 0.6-0.8 |

| 100-150 | 1.0-1.4 |

Dans la pratique, la meilleure pression d'oxygène de coupe peut être déterminée par la méthode de test de la "ligne de vent". Pour une buse donnée, la pression appropriée est celle où la ligne de vent est la plus claire et la plus longue, ce qui donne le meilleur résultat de coupe.

La figure illustre l'effet du débit d'oxygène sur la vitesse de coupe lors de la découpe d'une pièce de 12 mm d'épaisseur. tôle d'acier. Comme le montre la figure, la vitesse de coupe augmente progressivement avec l'augmentation du débit d'oxygène, mais au-delà d'une certaine valeur limite, elle diminue.

Cela signifie qu'il existe un débit d'oxygène optimal pour une personne donnée. épaisseur de la plaque d'acier qui permet d'obtenir non seulement la vitesse de coupe la plus élevée, mais aussi la meilleure qualité de coupe.

Influence du débit d'oxygène sur la vitesse de coupe (épaisseur de la plaque 12 mm)

La vitesse de coupe dépend de l'épaisseur de la pièce et de la forme de la buse de coupe ; elle ralentit généralement à mesure que l'épaisseur de la pièce augmente. La vitesse de coupe doit être ajustée en fonction du taux d'oxydation du métal dans le trait de scie.

La vitesse de coupe influence directement la stabilité du processus de coupe et la qualité de la section coupée. Tenter d'ajuster artificiellement la vitesse de coupe pour améliorer la productivité ou la ralentir pour améliorer la qualité de la coupe ne fonctionnera pas et entraînera plutôt une détérioration de la qualité de la coupe.

Une vitesse de coupe trop lente réduira la productivité, provoquant l'effondrement et la fonte du bord supérieur du trait de scie, des coins arrondis sur le bord inférieur et de profondes rainures de lavage sur la partie inférieure de la section de coupe. D'autre part, une vitesse de coupe trop rapide entraînera une traînée excessive, provoquant des dépressions et des scories suspendues dans la section de coupe et, dans les cas les plus graves, empêchera même l'achèvement de la coupe.

Par rapport à la coupe manuelle, la coupe mécanique permet d'augmenter la vitesse de coupe de 20% en moyenne. Le tableau suivant énumère les vitesses de coupe recommandées pour la coupe mécanisée.

Données recommandées pour la vitesse de coupe lors d'une coupe mécanique

| Acier Thk. | Forme de coupe | ||||

|---|---|---|---|---|---|

| Coupe droite de semi-produits | Réduction de l'indemnité de transformation biologique | Découpe avec de faibles exigences en matière de qualité de coupe de la surface | Coupe droite précise | Coupe de formage précise | |

| 5 | / | 330-350 | 710-760 | 590-640 | 400-500 |

| 10 | 710-730 | 330-470 | 570-620 | 480-520 | 320-400 |

| 20 | 580-630 | 400 | 470-500 | 390-420 | 260-330 |

| 30 | 520-560 | 350 | 410-450 | 350-380 | 230-290 |

| 50 | 440-480 | 330 | 350-380 | 300-320 | 200-250 |

| 100 | 380-420 | 290 | 310-330 | 260-280 | 170-220 |

| 150 | 360-390 | 260 | 290-310 | 240-260 | 160-200 |

La vitesse de coupe appropriée peut être déterminée en observant les caractéristiques du laitier éjecté du trait de scie. Lors d'un oxycoupage normal, le flux d'oxygène de coupe est légèrement incliné par rapport au chalumeau vertical, et ce décalage est appelé "quantité de scories" (comme le montre la figure).

La vitesse de coupe peut être déterminée en fonction de la direction des étincelles de scories tombant dans le trait de scie. Lorsque la vitesse est trop faible et qu'il n'y a pas de contre-tirage, le faisceau d'étincelles sous la pièce est décalé dans le sens de la coupe. L'augmentation de la vitesse de rotation de la torche déplace le faisceau d'étincelles dans la direction opposée. Lorsque le faisceau d'étincelles est parallèle au flux d'oxygène de coupe ou légèrement en avant de la décharge, la vitesse de coupe est considérée comme normale. Cependant, si la vitesse est trop élevée, le faisceau d'étincelles sera manifestement en retrait.

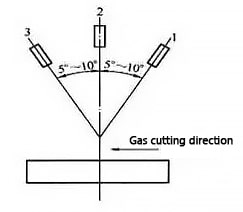

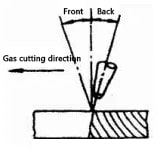

L'angle d'inclinaison entre la buse de coupe et la pièce à usiner affecte directement la vitesse de coupe du gaz et l'importance de la traînée arrière. La taille de l'inclinaison de coupe est principalement déterminée par l'épaisseur de la pièce.

Pour les plaques d'acier d'une épaisseur inférieure à 4 mm, la buse de coupe doit être inclinée vers l'arrière à un angle de 25° à 45°. Lorsque acier de coupe Pour les tôles d'acier d'une épaisseur de 4 à 20 mm, la buse doit être inclinée vers l'arrière à un angle de 20° à 30°. Pour les tôles d'acier d'une épaisseur de 20 à 30 mm, la buse de coupe doit être perpendiculaire à la pièce. Pour les pièces d'une épaisseur supérieure à 30 mm, la buse de coupe doit être inclinée vers l'avant à un angle de 5° à 10° au début de la coupe et de 5° à 10° après la coupe. Pour la découpe manuelle de courbes, la buse de découpe doit être perpendiculaire à la pièce.

La relation entre l'inclinaison de la buse et l'épaisseur de coupe est illustrée dans la figure.

L'angle d'inclinaison entre la buse de découpe et la pièce à usiner a un effet direct sur la vitesse de découpe au gaz et sur l'importance de la traînée arrière. Si l'angle n'est pas choisi correctement, non seulement il n'améliorera pas la vitesse de découpe au gaz, mais il augmentera également la consommation d'oxygène et causera même des difficultés lors de la découpe au gaz.

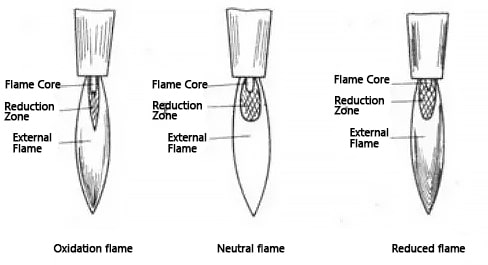

En ajustant le rapport entre l'oxygène et l'acétylène, il est possible de produire trois types de flammes de coupe : la flamme neutre (également appelée flamme normale), la flamme oxydante et la flamme réductrice (comme le montre la figure ci-dessous).

La flamme normale se caractérise par l'absence d'oxygène libre et de carbone réactif dans sa zone de réduction, et présente trois zones distinctes avec un cœur de flamme nettement défini (proche de la forme d'un cylindre). Le cœur de la flamme se compose d'acétylène et d'oxygène et présente une enveloppe uniformément arrondie et brillante à son extrémité. L'enveloppe extérieure est constituée de points carbonés chauffés au rouge, et la température du cœur de la flamme atteint 1000°C.

La zone de réduction est située à l'extérieur du cœur de la flamme et sa luminosité est plus sombre que celle du cœur de la flamme. Elle est constituée des produits de la combustion incomplète de l'acétylène - dioxyde de carbone et hydrogène - et sa température peut atteindre environ 3000°C.

La flamme extérieure, ou zone de combustion complète, est située en dehors de la zone de réduction et se compose de dioxyde de carbone et de vapeur d'eau, d'azote. Sa température varie entre 1200°C et 2500°C.

La flamme oxydante est produite en présence d'un excès d'oxygène, et son cœur de flamme est conique, avec une longueur réduite et un contour flou, et une luminosité terne. La zone de réduction et la flamme extérieure sont également raccourcies, la flamme est bleu-violet et brûle avec un bruit fort. La taille du son est liée à la pression de l'oxygène, et la température de la flamme oxydante est plus élevée que celle de la flamme normale. Si elle est utilisée pour la découpe, elle réduira considérablement la qualité de la découpe.

La flamme réductrice est produite en cas d'excès d'acétylène, et son cœur de flamme n'a pas de contour net. L'extrémité de son cœur de flamme présente un bord vert, qui permet de déterminer la présence d'un excès d'acétylène. La zone de réduction est exceptionnellement brillante et se confond presque avec le cœur de la flamme. La flamme extérieure est de couleur jaune. En cas d'excès d'acétylène, elle commence à produire de la fumée noire en raison du manque d'oxygène nécessaire à la combustion de l'acétylène dans la flamme.

L'importance de l'énergie dans la flamme de préchauffage est étroitement liée à la vitesse de coupe et à la qualité du trait de scie.

Lors de la découpe d'une plaque d'acier, la puissance de la flamme de préchauffage doit être ajustée en fonction de l'épaisseur de la pièce et de la vitesse de découpe. Lorsque l'épaisseur de la pièce et la vitesse de coupe augmentent, l'énergie de la flamme doit être accrue, mais pas trop forte. Des flammes de préchauffage trop fortes peuvent provoquer un effondrement grave du bord supérieur de l'incision.

En revanche, si la flamme de préchauffage est trop faible, la plaque d'acier ne recevra pas suffisamment d'énergie, ce qui entraînera une réduction de la vitesse de coupe, voire des interruptions du processus de coupe.

Par conséquent, la relation entre la force de la flamme de préchauffage et la vitesse de coupe est interdépendante. Pour la découpe de plaques d'acier d'une épaisseur inférieure à 200 mm, une flamme neutre est recommandée pour une meilleure qualité de découpe.

Lors de la découpe de plaques d'acier de grande épaisseur, il convient d'utiliser une flamme de réduction pour le préchauffage de la découpe, la longueur de la flamme étant au moins 1,2 fois supérieure à l'épaisseur de la plaque.

La flamme de préchauffage joue un rôle crucial dans le découpage au gaz en chauffant la pièce métallique à sa température d'allumage et en maintenant cette température. L'objectif de la flamme de préchauffage est de faciliter le processus de découpe en décapant et en faisant fondre la couche d'oxyde sur la surface de l'acier, ce qui permet au flux d'oxygène de découpe d'entrer en contact avec le métal.

Le choix de la flamme de préchauffage, qu'il s'agisse d'une flamme neutre ou d'une flamme légèrement oxydante, est un paramètre crucial du processus qui affecte la qualité du découpage au gaz. L'utilisation d'une flamme carbonisante n'est pas recommandée car elle risque de carboniser le bord de la coupe. L'intensité de la flamme de préchauffage doit être modérée et choisie en fonction de l'épaisseur de la pièce, du type de buse de coupe et des exigences de qualité.

Quand couper de l'acier épais le taux d'énergie de la flamme doit être réduit pour éviter que le bord supérieur de la coupe ne fonde.

En revanche, lors de la découpe de plaques d'acier minces, le taux d'énergie de la flamme peut être augmenté, mais la buse de découpe doit être maintenue à une certaine distance de la pièce à usiner et conserver un certain angle d'inclinaison.

Si le taux d'énergie de la flamme de préchauffage est trop faible pendant le découpage de plaques d'acier minces, la pièce ne recevra pas suffisamment de chaleur, ce qui entraînera une réduction de la vitesse de découpage du gaz, voire des interruptions du processus de découpage.

Relation entre la puissance de la flamme de préchauffage oxygène-acétylène et l'épaisseur de la plaque

| Thk./mm | Puissance de la flamme /L.Min-1 |

|---|---|

| 3-25 | 4-8.3 |

| 25-50 | 9.2-12.5 |

| 50-100 | 12.5-16.7 |

| 100-200 | 16.7-20 |

| 200-300 | 20-21.7 |

Le temps de préchauffage pour l'oxycoupage doit être déterminé en fonction de l'épaisseur de la pièce à couper. Voici une liste de données empiriques concernant le temps de préchauffage sélectionné pour l'oxycoupage au gaz.

Données empiriques du temps de préchauffage sélectionné pour l'oxycoupage au gaz

| Thk./mm | Temps de préchauffage/S | Thk./mm | Temps de préchauffage/S |

|---|---|---|---|

| 20 | 6-7 | 150 | 25-28 |

| 50 | 9-10 | 200 | 30-35 |

| 100 | 15-17 |

La distance entre la buse de coupe et la surface de la pièce est déterminante pour la qualité de la coupe. La distance idéale dépend de l'épaisseur de la pièce et de la longueur de la flamme de préchauffage.

Si la buse de coupe est trop proche de la pièce, elle peut provoquer un effondrement de la fusion sur le bord supérieur de la coupe, bloquer la buse de coupe avec des éclaboussures et même provoquer un revenu. D'autre part, si la hauteur de la buse de découpe est trop élevée, la perte de chaleur augmente et l'efficacité de la flamme de préchauffage sur le bord avant de la découpe diminue, ce qui entraîne un préchauffage insuffisant et une diminution de l'énergie du flux d'oxygène de découpe, rendant difficile l'élimination du laitier et affectant la qualité de la découpe. La pureté de l'oxygène dans le trait de scie est également réduite, ce qui se traduit par une augmentation de la traînée arrière et de la résistance à l'abrasion. largeur du trait de scieainsi qu'une réduction de la vitesse de coupe pour les plaques minces.

En règle générale, le cœur de la flamme doit être maintenu à une distance de 3 à 5 mm de la surface de la pièce afin d'obtenir les meilleures conditions de chauffage et de minimiser le risque de cémentation. Si le cœur de la flamme touche la surface de la pièce, cela entraîne non seulement la fonte du bord supérieur de la coupe, mais augmente également le risque de cémentation dans la coupe.

La distance entre la buse de coupe et la surface de la pièce doit être ajustée en fonction de l'épaisseur de la pièce à couper.

Lors de la découpe de plaques minces, la vitesse de découpe est plus rapide et la flamme peut être plus longue, de sorte que la distance entre la buse de découpe et la surface de la pièce à usiner peut être plus importante.

D'autre part, lors de la découpe de plaques épaisses, la vitesse de découpe est plus lente, de sorte que pour éviter que le bord supérieur de la découpe ne fonde, la flamme de préchauffage doit être plus courte et la distance entre la buse de découpe et la surface de la pièce doit être plus faible. Cela permet à la rectitude du débit d'oxygène de coupe et de la pureté de l'oxygène à maintenir, ce qui améliore la qualité de la coupe.

Les meilleurs paramètres de la CNC machine d'oxycoupage pour la découpe de tôles d'acier à faible teneur en carbone (buse de découpe rapide GK1)

| Épaisseur de coupe / mm | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 150 | 200 | 300 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Buse no. | 3 | 3 | 3 | 4 | 4 | 4 | 4 | 5 | 5 | 5 | 5 | 6 | 7 | 9 |

| Découpage hauteur /mm | 3.5 | 3.5 | 3.5 | 4 | 4 | 4 | 5 | 5 | 6 | 6 | 7 | 7 | 8 | 10 |

| Découpage oxygène pression /MPa | 0.5 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 | 0.65 | 0.65 | 0.65 | 0.7 | 0.7 | 0.8 | 1 | 1.2 |

| Découpage acétylène pression /Mpa | 0.05 | 0.06 | 0.06 | 0.06 | 0.06 | 0.06 | 0.07 | 0.07 | 0.07 | 0.07 | 0.07 | 0.08 | 0.1 | 0.1 |

| Découpage vitesse /mm-min-1 | 400 | 380 | 350 | 350 | 330 | 320 | 300 | 250 | 250 | 250 | 220 | 220 | 200 | 120 |

| Préchauffage temps /s | 6 | 7 | 7 | 8 | 8 | 8 | 10 | 10 | 10 | 15 | 15 | 28 | 35 | 40 |

| Flamme pouvoir /L.min | 9~13 | 13~22 | ||||||||||||