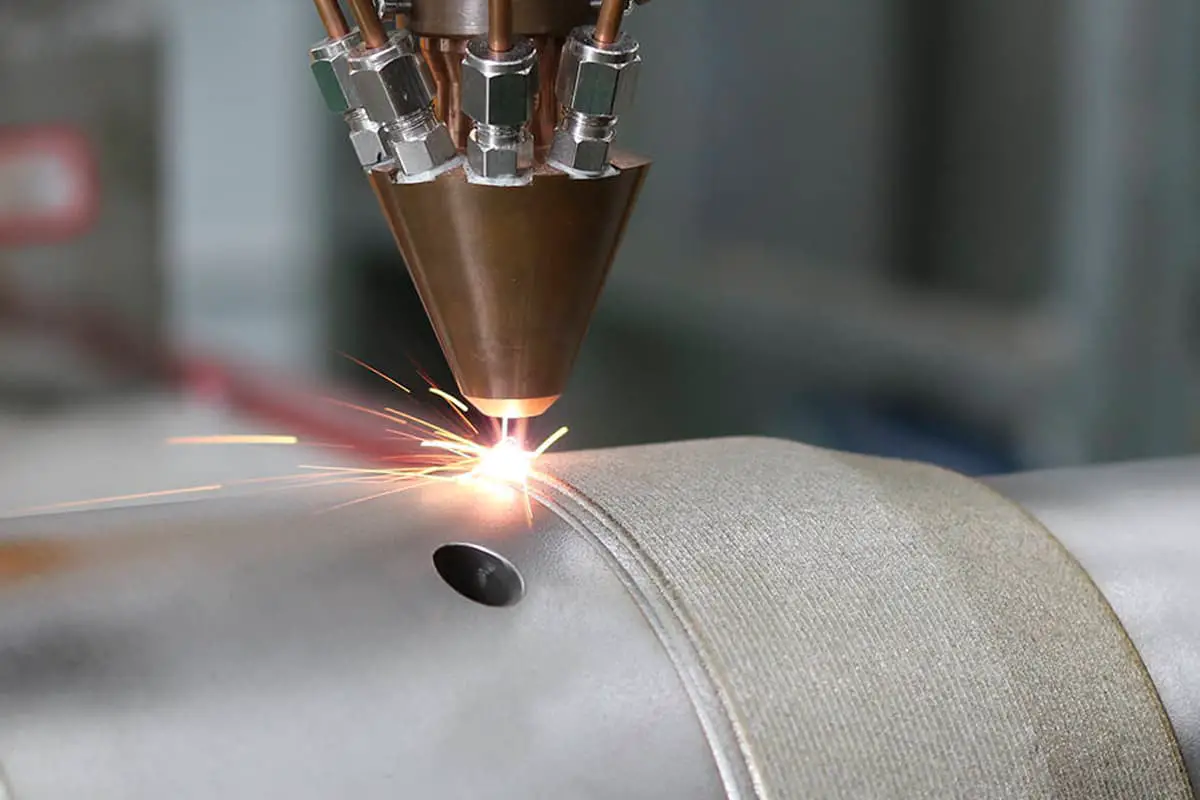

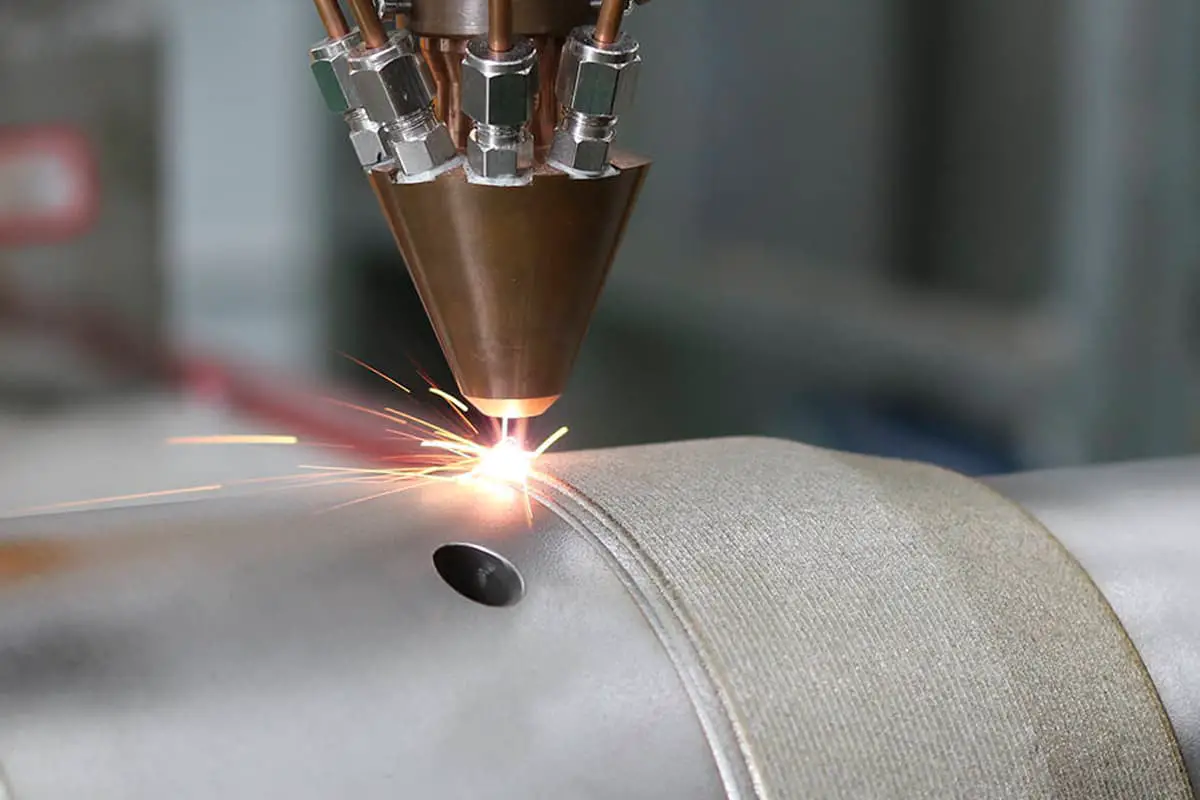

1. Vue d'ensemble Les matériaux pour le rechargement laser sur la surface des alliages de titane comprennent principalement : les alliages fusibles, les matériaux composites et les matériaux céramiques. Parmi eux, les matériaux en alliage fusible se composent principalement d'alliages à base de fer, d'alliages à base de nickel et d'alliages à base de cobalt. La principale caractéristique de ces alliages est l'inclusion d'éléments de bore et de silicium, qui [...]

Les matériaux utilisés pour le rechargement laser à la surface des alliages de titane comprennent principalement : les alliages fusibles, les matériaux composites et les matériaux céramiques.

Parmi ces matériaux, les alliages fusibles sont principalement des alliages à base de fer, des alliages à base de nickel et des alliages à base de cobalt.

La principale caractéristique de ces alliages est l'inclusion d'éléments de bore et de silicium, qui exercent de fortes actions de désoxydation et d'autofusion.

Pendant revêtement au laserLe bore et le silicium sont oxydés pour former des oxydes, créant ainsi un film mince sur la surface de la couche de revêtement.

Ce film empêche non seulement l'oxydation excessive des éléments de l'alliage, mais forme également un laitier de borosilicate avec les oxydes de ces éléments, réduisant ainsi la teneur en inclusion et les niveaux d'oxygène dans la couche de revêtement.

Ce processus permet d'obtenir une couche de revêtement laser à faible teneur en oxyde et avec peu de pores. Le bore et le silicium peuvent également abaisser le point de fusion de l'alliage, améliorant ainsi la mouillabilité de la matière fondue vis-à-vis du métal de base, ce qui a un effet positif sur la fluidité et la tension superficielle de l'alliage.

La dureté de l'alliage autofondant augmente avec la teneur en bore et en silicium de l'alliage. Cela est dû à l'augmentation de la quantité de borures et de carbures extrêmement durs formés par les éléments bore et silicium avec le nickel, le chrome et d'autres éléments de l'alliage.

La poudre d'alliage à base de nickel possède d'excellentes propriétés de mouillage, de résistance à la corrosion et d'autolubrification à haute température.

Il est principalement utilisé dans les composants nécessitant une résistance à l'usure, à la corrosion thermique et à la fatigue thermique. Les exigences en matière de résistance à l'usure, à la corrosion et à la fatigue thermique sont les suivantes puissance du laser est légèrement supérieure à celle de la gaine en alliage à base de fer.

Le principe d'alliage des alliages à base de nickel implique un renforcement austénitique en solution solide avec des éléments tels que Fe, Cr, Co, Mo, W, un renforcement par précipitation de composés intermétalliques avec Al, Ti, et un renforcement des joints de grains avec B, Zr, Co.

La sélection des éléments dans la poudre d'alliage autofusible à base de nickel est basée sur ces principes, tandis que la quantité d'éléments dans la poudre d'alliage autofusible à base de nickel est basée sur ces principes. éléments d'alliage dépend de la formabilité de l'alliage et du procédé de rechargement par laser.

Actuellement, les alliages autofusibles à base de nickel comprennent principalement le Ni-B-Si et le Ni-Cr-B-Si. Le premier est moins dur mais plus ductile et facile à mettre en œuvre, tandis que le second est formé en ajoutant le Cr approprié à l'alliage Ni-B-Si. Le Cr, soluble dans le Ni, forme une solution solide nickel-chrome qui renforce la résistance de la couche de revêtement et améliore sa résistance à l'oxydation et à la corrosion.

Le Cr peut également former des borures et des carbures avec B et C, ce qui augmente la dureté et la résistance à l'usure de la couche de revêtement.

L'augmentation de la teneur en C, B et Si dans l'alliage Ni-Cr-B-Si peut faire passer la dureté de la couche de revêtement de 25 HRC à environ 60 HRC, mais au prix d'une ductilité réduite.

Ni60 et Ni45 sont les plus couramment utilisés dans ce type d'alliage. De plus, en augmentant la teneur en Ni, le taux de fissuration peut être réduit de manière significative.

En effet, le Ni est un puissant austénite (γ). L'augmentation de la teneur en Ni dans l'alliage améliore la ténacité, augmentant ainsi la ténacité plastique de la couche de revêtement.

L'augmentation de la teneur en Ni réduit également le coefficient de dilatation thermique de la couche de revêtement, réduisant ainsi la contrainte de traction résiduelle de la couche de revêtement et réduisant de manière significative la génération de fissures et de défauts.

Cependant, une plus grande quantité de Ni n'est pas nécessairement meilleure, car une teneur en Ni trop élevée peut nuire à la dureté de la couche de revêtement et l'empêcher d'atteindre les propriétés requises.

La poudre d'alliage à base de cobalt offre d'excellentes performances à haute température et une résistance à l'usure et à la corrosion lorsqu'elle est plaquée au laser sur la surface d'alliages de titane.

Actuellement, la poudre d'alliage autofusible à base de cobalt utilisée pour le rechargement par laser est développée à partir d'alliages Stellite, avec des éléments d'alliage primaires tels que le chrome (Cr), le tungstène (W), le fer (Fe), le nickel (Ni) et le carbone (C).

En outre, du bore (B) et du silicium (Si) sont ajoutés pour améliorer la mouillabilité de la poudre d'alliage et former un alliage autofusible.

Toutefois, une teneur excessive en bore peut accroître la tendance de l'alliage à se fissurer. Les alliages à base de cobalt présentent une stabilité thermique supérieure, avec une évaporation et une sublimation minimales ou une dégradation notable pendant le revêtement.

En outre, la poudre d'alliage à base de cobalt présente une excellente mouillabilité lors de la fusion, s'étalant uniformément sur la surface de l'alliage à base de cobalt. alliage de titane.

Cela permet d'obtenir une couche de revêtement dense, lisse et plate, ce qui renforce la force d'adhérence entre la couche de revêtement et le matériau de base.

Les principaux constituants de la poudre d'alliage à base de cobalt sont le cobalt (Co), le chrome (Cr) et le tungstène (W), ce qui lui confère d'excellentes performances à haute température et des propriétés mécaniques étendues.

Le cobalt et le chrome forment des solutions solides stables. teneur en carboneEn outre, divers carbures tels que CrC, MC et WC métastables, ainsi que des borures tels que CrB, sont dispersés dans la base, ce qui permet d'obtenir un alliage présentant une dureté rouge, une résistance à l'usure à haute température, une résistance à la corrosion et une résistance à l'oxydation plus élevées.

Le rechargement par laser d'une poudre d'alliage à base de fer sur la surface d'alliages de titane convient aux pièces sujettes à la déformation et nécessitant une résistance à l'usure localisée. Son principal avantage est son faible coût et sa bonne résistance à l'usure.

Cependant, son point de fusion élevé, sa mauvaise autofusibilité, sa mauvaise résistance à l'oxydation, sa mauvaise fluidité et une couche de revêtement qui contient souvent une quantité importante de porosité et d'inclusions de scories limitent ses applications.

Actuellement, la conception de l'alliage de la structure de revêtement en alliage à base de Fe consiste principalement en Fe-C-X (où X représente Cr, W, Mo, B, etc.), et la structure de la couche de revêtement est principalement composée de phases métastables, les mécanismes de renforcement étant les suivants martensite et le renforcement au carbure.

Caractéristiques des systèmes de poudres d'alliages autofondants

| Poudre d'alliage autofusible | Autofusible | Avantages | Inconvénients |

| A base de fer | Pauvre | Rentabilité | Faible résistance à l'oxydation. |

| À base de cobalt | Assez bien | Il présente une endurance supérieure à haute température, une excellente résistance aux chocs thermiques et une superbe résistance à l'usure et à la corrosion. | Coût relativement élevé. |

| A base de nickel | Bon | Il possède une bonne ténacité, une bonne résistance aux chocs, une bonne résistance à la chaleur, une bonne résistance à l'oxydation et une bonne résistance à la corrosion. | Performances médiocres à haute température. |

Dans des conditions sévères de glissement, d'usure par impact et d'usure par abrasion sur des surfaces en alliage de titane, les alliages autofusibles simples à base de Ni, de Co et de Fe ne peuvent plus répondre aux exigences d'utilisation.

À ce stade, divers carbures, nitrures, borures et particules céramiques d'oxyde à point de fusion élevé peuvent être ajoutés aux poudres d'alliage autofusibles susmentionnées pour créer des revêtements composites métallo-céramiques.

Parmi eux, les carbures (tels que WC, TiC, SiC, etc.) et les oxydes (tels que ZrO, AlO, etc.) sont les plus étudiés et les plus utilisés. Le comportement des matériaux céramiques dans l'alliage de titane fondu comprend : la dissolution complète, la dissolution partielle et la dissolution mineure.

Le degré de dissolution est principalement contrôlé par le type de céramique et de substrat, et secondairement par les conditions du processus de revêtement par laser.

Au cours du processus de rechargement par laser, le bain de fusion est maintenu à des températures élevées pendant une très courte période, ce qui ne laisse pas suffisamment de temps aux particules de céramique pour fondre complètement. La couche de revêtement se compose d'une phase γ cubique à faces centrées (Fe, Ni, Co), de particules de phase céramique non fondues et de phases précipitées (telles que MC, M C, etc.).

La couche de revêtement laser comprend des mécanismes de renforcement tels que le renforcement des grains fins, le renforcement de la dispersion des particules dures, le renforcement de la solution solide et le renforcement de l'empilement des dislocations.

Exemples :

1. Le revêtement laser in situ de TiC ou de matériaux composites de titane renforcés (TiB+TiC) sur la surface des alliages de titane permet d'améliorer la dureté de la surface et la résistance à l'usure de l'alliage de titane tout en garantissant une bonne adaptation du matériau de revêtement au substrat.

2. La surface de l'alliage de titane est fondue au laser et différentes proportions d'alliage binaire Ti-Cr sont déposées, préparant des revêtements à surface modifiée qui possèdent une grande dureté et une bonne compatibilité avec le substrat.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.