Attention à tous les machinistes et aux passionnés d'ingénierie ! Êtes-vous prêt à améliorer vos compétences en matière de coupe au tour ? Dans cet article de blog, nous allons nous plonger dans les subtilités de la sélection de l'angle de l'outil, un aspect crucial qui peut faire ou défaire votre succès en matière d'usinage. Grâce aux conseils d'experts chevronnés, vous découvrirez les secrets qui vous permettront d'optimiser vos performances de coupe et d'atteindre une précision inégalée. Préparez-vous à aiguiser vos connaissances et à élever votre niveau de compétence !

L'angle d'un outil de tour est un paramètre crucial qui affecte l'effet de coupe, notamment l'angle de coupe, l'angle de dépouille, l'angle d'attaque, l'angle d'attaque secondaire et l'angle d'inclinaison de la lame.

Lors du choix de l'angle de l'outil, il faut tenir compte de la rigidité du système de tournage composé du tour, du dispositif de fixation et de l'outil, ainsi que de la forme géométrique et des caractéristiques du matériau de la pièce à usiner.

Par exemple, lorsque la rigidité du système est bonne, l'angle d'attaque doit être faible pour améliorer la durée de vie de l'outil, les conditions de dissipation de la chaleur et la rugosité de la surface. Lors de l'usinage d'étapes, l'angle d'attaque est généralement de 90°, tandis que pour les pièces coupées au milieu, l'angle d'attaque est généralement de 60°.

En outre, le choix de l'angle de dépouille est influencé par le matériau traité. Par exemple, lors de la coupe de métaux plastiques, l'angle de dépouille est plus grand, tandis que pour les métaux fragiles ou les matériaux à haute ténacité, l'angle de dépouille est plus petit.

L'article examine les différents facteurs qui influencent le choix de chaque angle, tels que la dureté du matériau à couper, le type d'opération d'usinage et la rigidité du système de processus de tournage. Il explique également l'importance des trois plans de référence utilisés pour déterminer et mesurer l'angle géométrique de l'outil de tournage.

Que vous soyez un professionnel chevronné ou un débutant cherchant à améliorer votre découpe des métaux Cet article est à lire absolument. Alors, prenez vos outils de tournage et préparez-vous à faire passer vos opérations d'usinage au niveau supérieur !

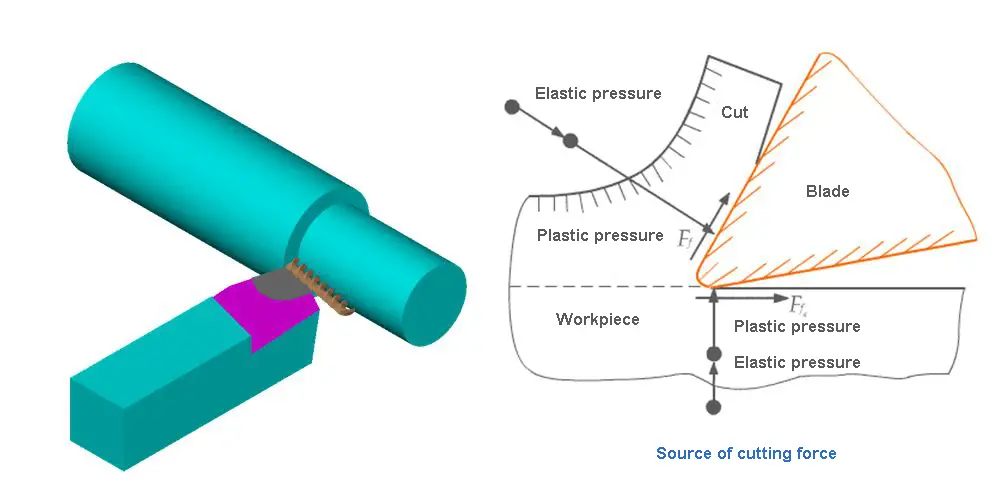

Lors de la coupe de métaux, l'angle de l'outil joue un rôle crucial en déterminant la géométrie de la partie coupante de l'outil lorsqu'elle pénètre dans la pièce à usiner.

Lorsque l'on travaille avec un tour, le choix de l'angle approprié de l'outil est crucial pour obtenir les résultats souhaités. L'angle choisi influencera grandement la précision de la pièce, le taux d'enlèvement de matière et l'efficacité globale du processus. Un angle bien choisi contribuera également à la durabilité de l'outil de coupe, ce qui permettra de gagner du temps et de réduire les coûts.

Il existe plusieurs types d'outils de coupe utilisés dans opérations de tournagey compris :

La géométrie des angles de l'outil joue un rôle essentiel dans la détermination des performances et de la durée de vie d'un outil de coupe. Les angles critiques à prendre en compte sont les suivants

Le choix des angles d'outil dépend de facteurs tels que le matériau à couper, le type d'opération de tournage effectuée et le résultat souhaité pour la pièce à usiner. En comprenant ces principes de base, il est possible de prendre des décisions en toute connaissance de cause afin d'optimiser l'utilisation de l'outil. coupe au tour processus.

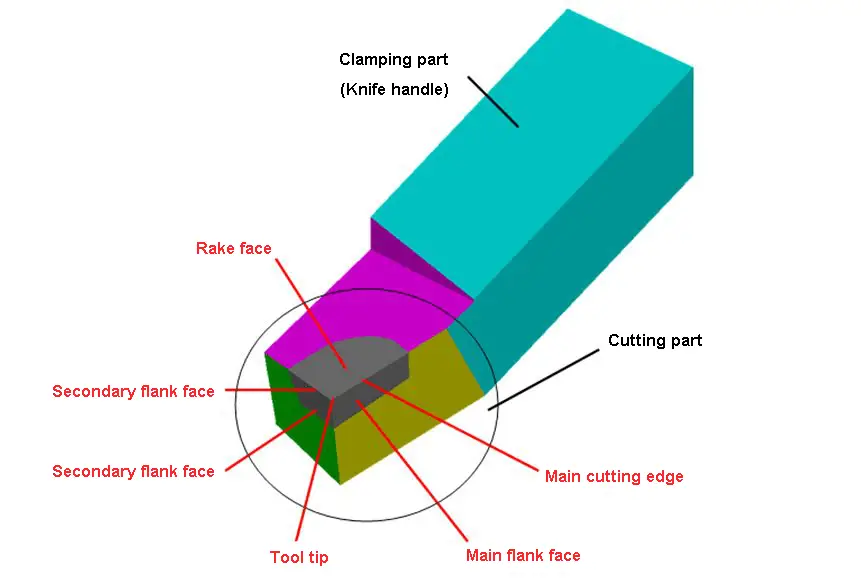

La partie coupante d'un outil de tour se compose de la face de coupe, de la face de flanc principale, de la face de flanc secondaire, de l'arête de coupe principale, de l'arête de coupe secondaire et de la pointe de l'outil.

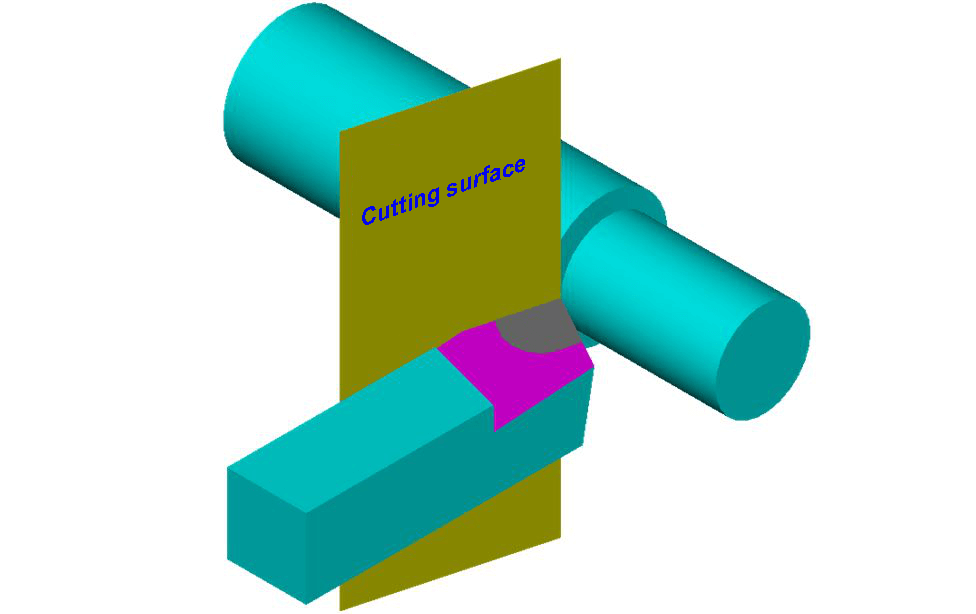

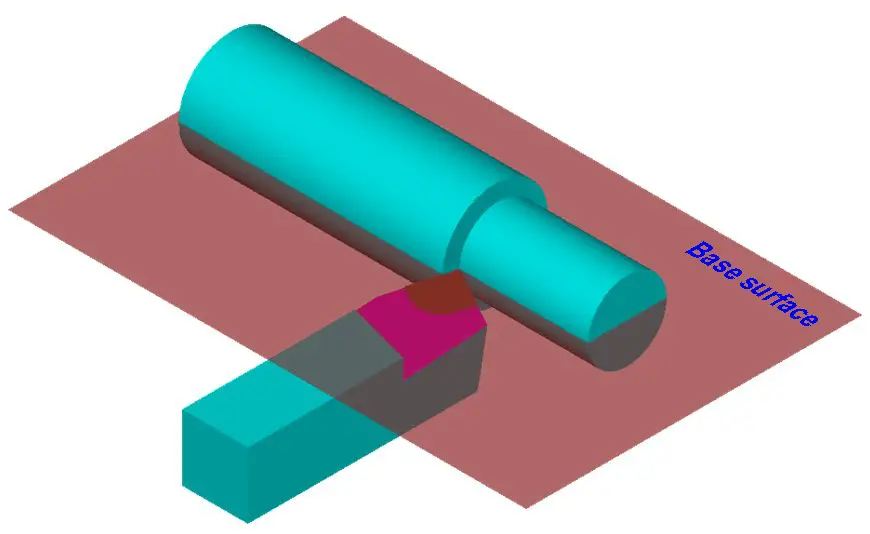

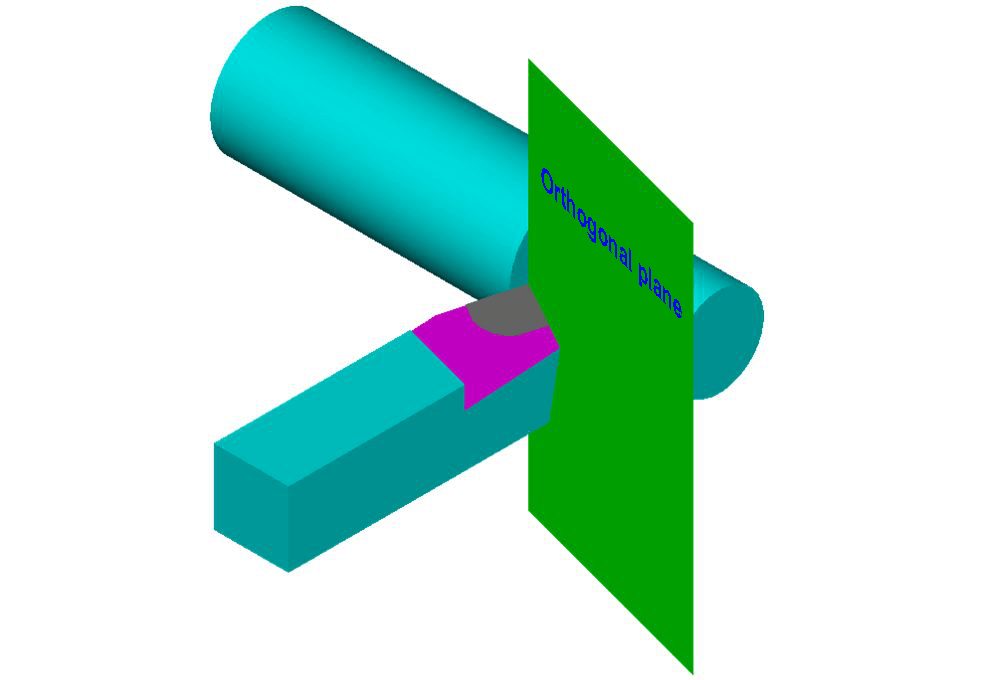

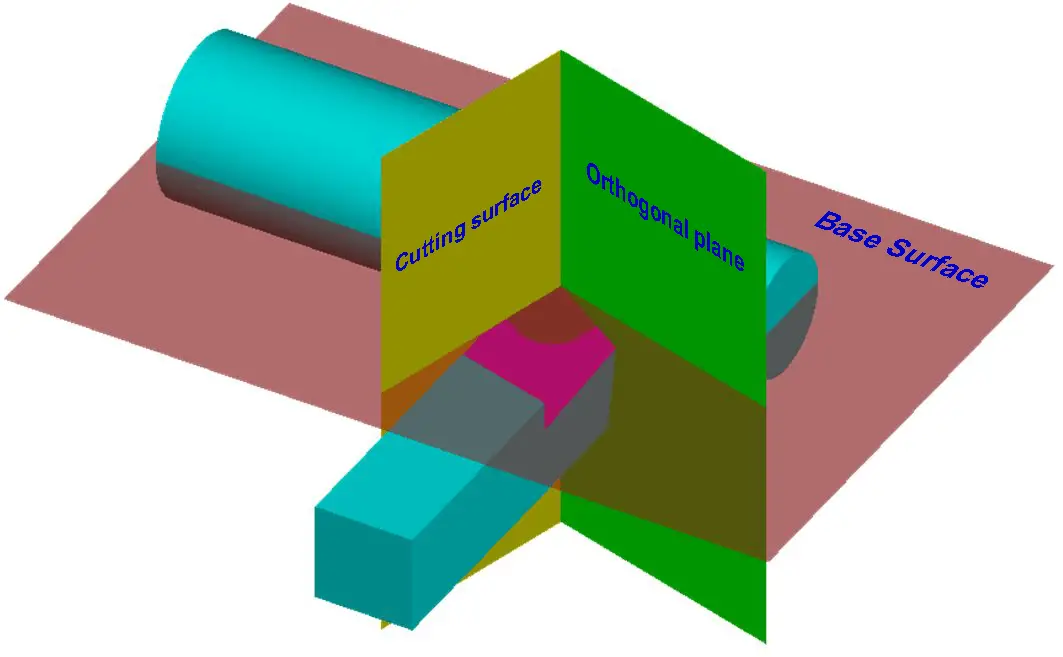

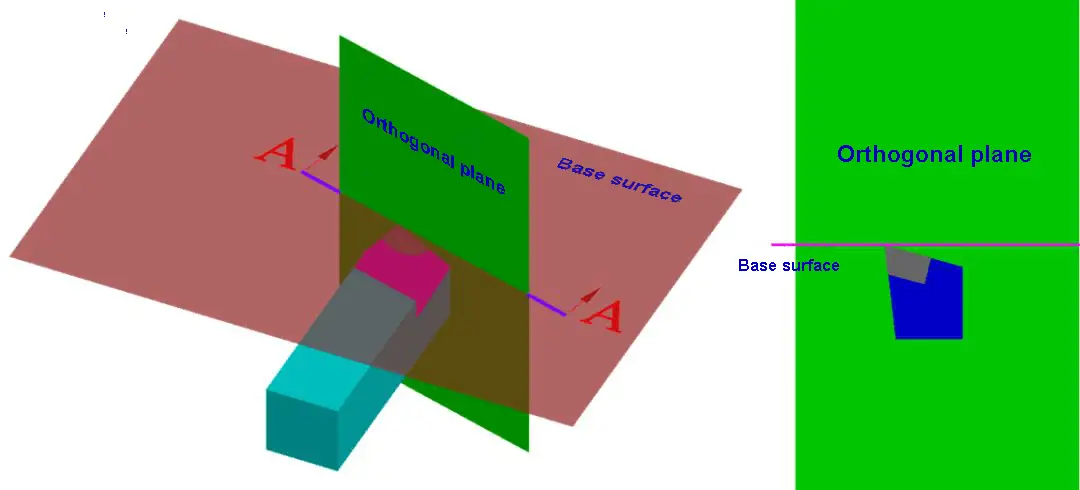

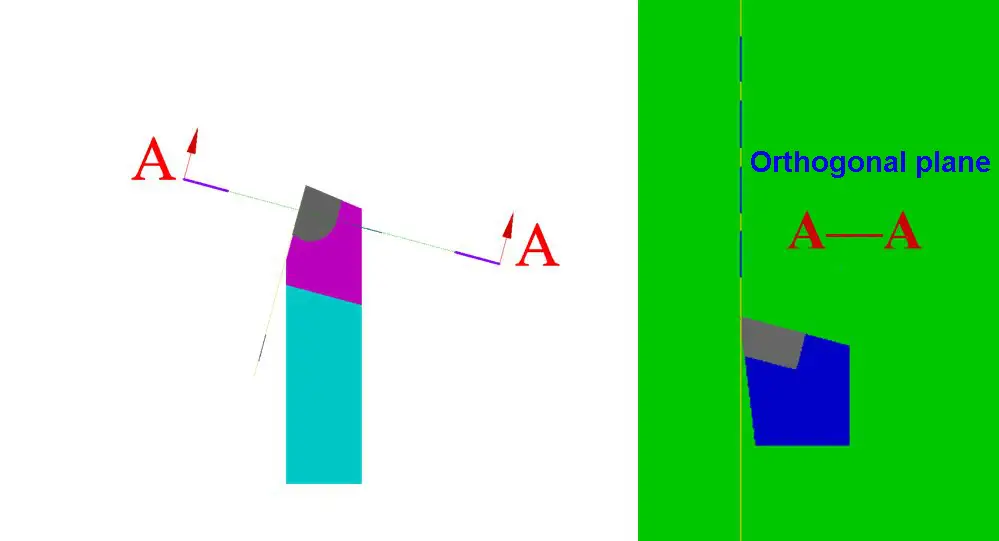

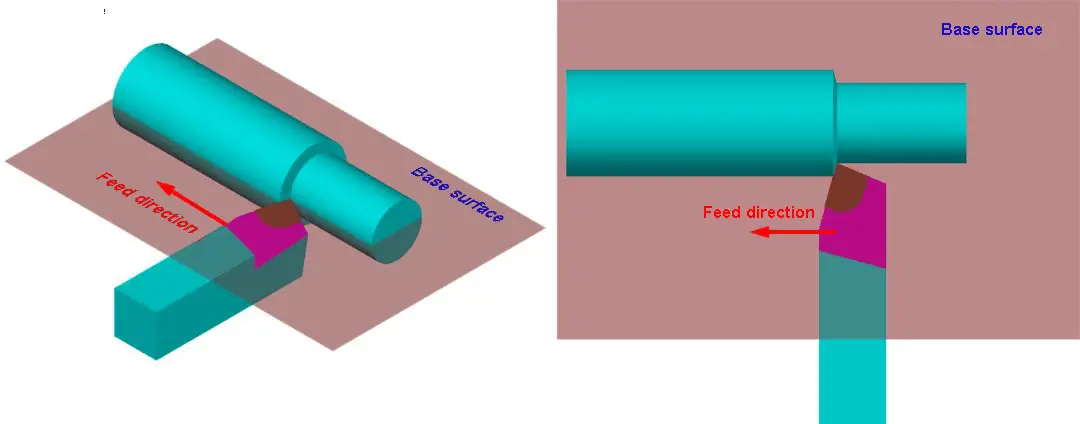

Pour déterminer et mesurer l'angle géométrique de l'outil de tour, trois plans de référence doivent être sélectionnés. Ces trois plans de référence sont le plan de coupe, le plan de base et le plan perpendiculaire.

Un plan qui se croise à un point désigné sur l'arête de coupe principale et qui est perpendiculaire au plan de base de la tige.

Un plan qui passe par un point choisi sur l'arête de coupe principale et qui est parallèle à la surface de base de la tige.

Plan perpendiculaire au plan de coupe et perpendiculaire au plan de base.

On constate que ces trois plans de coordonnées sont perpendiculaires les uns aux autres, formant un système de coordonnées rectangulaires dans l'espace.

La taille de l'angle de coupe est un facteur crucial pour équilibrer la durabilité et l'acuité de la lame. outil de coupe.

Pour déterminer l'angle de coupe, il faut d'abord tenir compte de la dureté du matériau à couper.

Pour les matériaux très durs, il est préférable d'utiliser un angle de coupe plus petit, tandis que pour les matériaux plus tendres, un angle plus grand est approprié.

En outre, le type d'opération d'usinage influe également sur le choix de l'angle de coupe.

Pour l'usinage grossier, un angle plus petit est préférable, tandis qu'un angle plus grand est utilisé pour les opérations de finition. Un angle de coupe compris entre -5° et 25° est généralement choisi.

Généralement, l'angle de coupe (γ0) n'est pas prédéterminé lors de la fabrication des outils de tournage. Il est obtenu par le meulage d'une rainure d'évacuation des copeaux sur l'outil.

Cette rainure, également appelée rainure brise-copeaux, sert à briser les copeaux sans les enrouler, à contrôler le sens d'écoulement des copeaux pour maintenir la précision de la surface usinée, à réduire la résistance à la coupe et à prolonger la durée de vie de l'outil.

Tout d'abord, le type d'usinage doit être pris en compte. Dans l'usinage de finition, l'angle arrière doit avoir une grande valeur, alors que dans l'usinage d'ébauche, il doit avoir une petite valeur.

Deuxièmement, la dureté du matériau traité doit être prise en compte.

Si le matériau à usiner est dur, l'angle de recul principal doit être faible pour améliorer la fermeté du porte-outil.

En revanche, si le matériau est souple, l'angle arrière peut avoir une valeur plus importante. L'angle arrière ne doit pas être de 0° ou négatif et est généralement choisi entre 6° et 12°.

Tout d'abord, la rigidité du système de tournage composé de tours, de montages et d'outils doit être prise en compte.

Si la rigidité du système est bonne, l'angle d'entrée doit être faible, ce qui augmentera la durée de vie de l'outil de tournage, améliorera les conditions de dissipation de la chaleur et se traduira par un meilleur rendement de l'outil. rugosité de la surface.

Deuxièmement, la géométrie de la pièce à usiner doit être prise en compte. Lors de l'usinage de marches, l'angle de l'arête de coupe doit être de 90°.

Pour les pièces coupées au milieu, l'angle de l'arête de coupe est généralement de 60°. L'angle de l'arête de coupe est généralement compris entre 30° et 90°, les angles les plus couramment utilisés étant 45°, 75° et 90°.

Tout d'abord, l'outil de tournage, la pièce à usiner et la pince doivent être suffisamment rigides pour réduire l'angle de déviation secondaire, sinon une valeur plus importante doit être prise.

Deuxièmement, il faut tenir compte de la nature du traitement.

Pour l'usinage de finition, l'angle de déviation secondaire doit être de 10° à 15°, alors qu'il doit être d'environ 5° pour l'usinage d'ébauche.

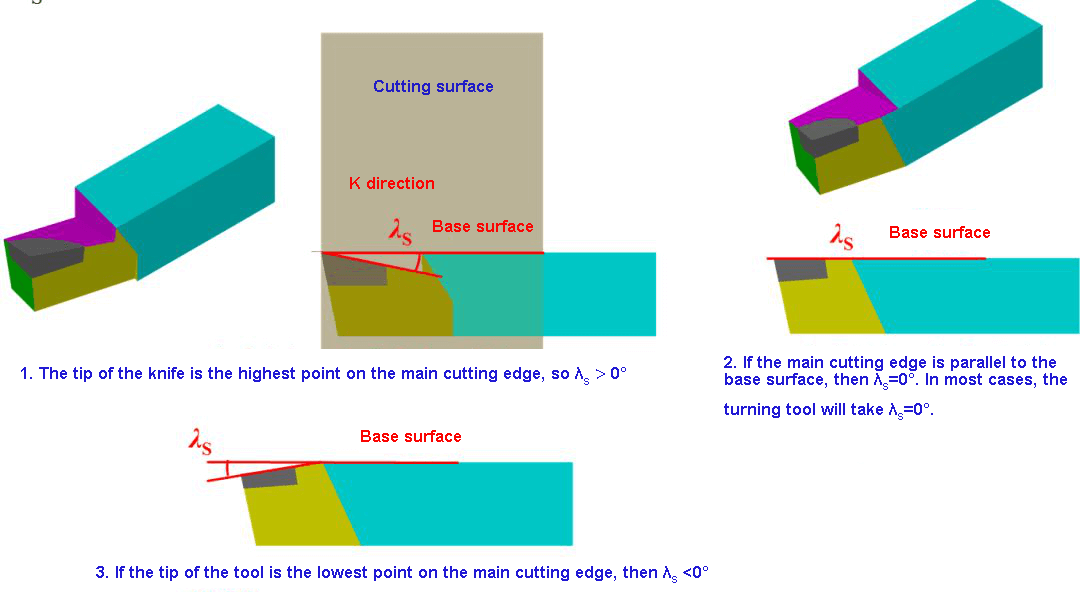

Elle dépend principalement de la nature du processus d'usinage. Lors de l'usinage d'ébauche, la pièce à usiner a un impact important sur l'outil de tournage.

Dans l'usinage de finition, lorsque λS est inférieur ou égal à 0°, la force d'impact de la pièce sur l'outil de tournage est minimale.

Lorsque λS est supérieur ou égal à 0°, une valeur de 0° est généralement retenue. L'angle d'inclinaison est généralement compris entre -10° et 5°.

L'influence des angles de l'outil de tournage sur les efforts de coupe et la qualité de la surface de coupe se reflète principalement dans les aspects suivants :

Angle d'inclinaison : La taille de l'angle de coupe affecte directement la netteté du tranchant et la force de coupe. Un angle de coupe plus important peut améliorer la netteté de l'arête de coupe, réduisant ainsi la force de coupe et rendant la coupe plus facile. Simultanément, un angle de coupe plus important permet d'améliorer l'évacuation des copeaux, de réduire la déformation de la coupe et d'améliorer la qualité de la surface usinée. Toutefois, lorsque l'angle de coupe est trop important, la résistance de l'arête de coupe diminue, ce qui accélère l'usure de la pointe de l'outil et augmente la force de coupe.

Angle de dégagement : L'angle de dépouille est l'angle entre la face de coupe et la ligne perpendiculaire à l'axe de l'outil. Il influence la solidité de l'arête de coupe et l'évacuation des copeaux. Un angle de dépouille approprié peut améliorer la durabilité de l'outil et l'efficacité de l'évacuation des copeaux, mais un angle de dépouille trop important peut augmenter l'effort de coupe.

Angle d'attaque : L'angle d'attaque affecte la forme du copeau et la direction de la force de coupe. Différents angles d'attaque conviennent à différentes exigences d'usinage, telles que l'ébauche ou la finition. Par exemple, pour l'ébauche de fraisage de face, un angle d'attaque de 60° à 75° peut réduire considérablement la force de coupe radiale, améliorant ainsi la résistance aux vibrations et la stabilité de la coupe.

Angle de chanfrein de la pointe : Un angle de chanfrein plus important peut réduire les forces et la température de coupe tout en améliorant la durée de vie de l'arête de coupe et la qualité de la surface. Toutefois, si l'angle de chanfrein est trop important, il peut réduire l'angle d'entrée de l'arête de coupe. Les copeaux peuvent facilement obstruer l'espace entre l'outil et la pièce, ce qui affecte les résultats de l'usinage.

Les meilleurs critères de sélection pour l'angle arrière dans différents traitements de matériaux dépendent principalement des propriétés du matériau de la pièce (comme la dureté, la plasticité, la ténacité, etc.) et des exigences spécifiques du processus d'usinage (comme l'usinage d'ébauche ou l'usinage de précision). Voici les meilleurs critères de sélection que j'ai résumés à partir de mes recherches :

Lors de l'usinage de matières plastiques, il convient de choisir un angle arrière plus important. En effet, les matières plastiques ont tendance à se déformer et à coller à l'outil. Un angle arrière plus important permet de réduire la friction entre l'outil et la pièce, ce qui améliore l'efficacité de l'usinage et la qualité de la surface.

Lors de l'usinage de matériaux fragiles ou durs, il convient de choisir un angle arrière plus faible. En effet, les matériaux fragiles et durs sont plus susceptibles de se fissurer. Un angle arrière plus petit peut augmenter la résistance de l'arête de coupe et prévenir les ruptures pendant le processus d'usinage.

Lors de l'usinage fin, en raison de l'épaisseur de coupe plus faible, un angle arrière plus important doit être choisi pour garantir la qualité de la surface usinée. Cela rend l'outil plus tranchant, réduit l'usure et améliore la précision de l'usinage.

Lors de l'usinage de matériaux susceptibles de former des couches durcies, il convient également de choisir un angle arrière plus important. Cela permet d'éviter la formation de couches durcies et de maintenir l'affûtage de l'outil.

Pour des matériaux spécifiques, tels que les alliages de titane qui ont une plasticité et une ténacité plus élevées, un angle arrière plus important doit également être envisagé pendant l'usinage afin de réduire la difficulté de l'usinage et d'améliorer l'efficacité de l'usinage.

L'influence des angles de dépouille primaire et secondaire sur la rugosité de la surface usinée peut être quantifiée de plusieurs façons :

Impact de l'angle de dépouille primaire : L'angle de dépouille primaire (KAPR) est l'angle entre l'arête de coupe principale de l'outil et la surface de la pièce. Il affecte l'épaisseur des copeaux, la force de coupe et la durée de vie de l'outil. Lorsque l'angle de dépouille primaire diminue, l'épaisseur des copeaux diminue. Cet effet d'amincissement des copeaux répartit la matière usinée sur une plus grande partie de l'arête de coupe, ce qui peut affecter la rugosité de la surface.

Impact de l'angle de dépouille secondaire : L'angle de dépouille secondaire affecte principalement la rugosité et la qualité de la surface usinée. Un angle de dépouille secondaire plus faible peut réduire la rugosité de la surface car il peut augmenter la résistance de la pointe de l'outil, réduire les vibrations et polir la surface usinée.

Cependant, la réduction de l'angle de dépouille secondaire peut facilement provoquer des vibrations, et doit donc être déterminée en fonction de la rigidité de la machine-outil. En outre, il est courant de réduire la valeur de la rugosité de surface en diminuant l'angle de dépouille secondaire kr', bien que cela puisse entraîner des vibrations de l'outil.

Considération globale : Parmi les paramètres géométriques de l'outil, l'angle de dépouille primaire Kr, l'angle de dépouille secondaire Kr' et le rayon de la pointe de l'outil re ont une influence significative sur la rugosité de la surface. Lorsque les angles de dépouille primaire et secondaire sont faibles, la hauteur de la zone résiduelle sur la surface usinée est également faible, ce qui réduit la rugosité de la surface. Cela indique qu'en ajustant la taille des angles de dépouille primaire et secondaire, la rugosité de la surface peut être contrôlée dans une certaine mesure.

L'impact de l'angle de coupe de l'outil sur la direction d'évacuation des copeaux et la qualité de l'usinage peut être observé principalement dans les aspects suivants :

L'angle d'inclinaison positif ou négatif influence directement la direction d'écoulement des copeaux. Lorsque l'angle de coupe est positif, le copeau tourne dans le sens inverse des aiguilles d'une montre et s'allonge, formant un angle à sa racine avec la surface de transition, ce qui fait que le flux de copeaux ne s'étend que vers la surface à traiter. Cela indique que la conception de l'angle de coupe joue un rôle essentiel dans le contrôle de la direction d'écoulement des copeaux, en particulier dans les situations où il est nécessaire de réduire la contamination des copeaux sur la surface de la pièce.

Dans le processus de coupe oblique de l'acier C45, l'angle de coupe λs affecte de manière significative l'épaisseur minimale du copeau non coupé (hmin) dans une plage de 0° à 60°. Cette constatation a été confirmée par une analyse théorique et une vérification expérimentale. Cela implique que l'angle de coupe n'influence pas seulement la direction d'évacuation des copeaux, mais a également un impact direct sur le taux d'enlèvement de matière pendant le processus d'usinage.

Lors d'une coupe d'angle, le copeau s'écoule de l'arête de coupe dans une direction inclinée et produit une courbure latérale le long de la face avant de l'outil, formant une décharge de copeaux en spirale. Ce phénomène est dû à la répartition des forces de frottement entre l'outil et le copeau. Cela confirme l'impact significatif de l'angle de coupe sur les caractéristiques d'évacuation des copeaux.

Le réglage de l'angle de coupe peut également affecter la durabilité de l'outil et le degré de trempe de la pièce. L'augmentation de l'angle de coupe peut entraîner une baisse de la température de la face arrière de l'outil, réduisant ainsi l'usure de la face arrière. Cela signifie qu'en ajustant l'angle de coupe, la durée de vie de l'outil peut être prolongée dans une certaine mesure et la qualité de la surface de la pièce peut être améliorée.

Dans les systèmes à haute rigidité, le réglage de l'angle de l'outil de tournage en fonction de la forme géométrique et des caractéristiques du matériau de la pièce à usiner nécessite une prise en compte initiale des paramètres géométriques de l'outil, notamment l'angle d'attaque principal, l'angle de dépouille et l'angle d'approche.

Ces paramètres ont un impact significatif sur la déformation de la coupe, la force de coupe, la température de coupe et l'usure de l'outil, ce qui affecte l'efficacité de la coupe, la durée de vie de l'outil, la qualité de la surface de la pièce et le coût de l'usinage. Par exemple, le réglage des angles de l'outil, en particulier l'angle d'attaque principal, l'angle de dépouille et l'angle d'approche, peut résoudre le problème des vibrations et du broutage de la machine-outil.

Le choix de la forme de l'outil est également crucial pour les différentes formes de pièces et de matériaux. Par exemple, une lame diamantée de 80 degrés convient à un large éventail d'applications, de l'usinage grossier à l'usinage fin, tandis qu'une lame diamantée de 55 degrés ou de 35 degrés est généralement utilisée pour l'usinage des contours. En outre, la forme géométrique de l'outil doit également tenir compte de facteurs tels que la forme géométrique de la pièce à usiner, son matériau et les exigences en matière de qualité de surface.

Dans la pratique, il convient également de prêter attention à la taille de la zone résiduelle laissée sur la surface usinée lorsque l'outil effectue un mouvement d'avance par rapport à la pièce. La réduction de l'angle d'attaque principal, de l'angle de dépouille et l'augmentation du rayon de la pointe de l'outil peuvent tous réduire la hauteur de la zone résiduelle. Cela signifie que lors du réglage de l'angle de l'outil, il faut tenir compte non seulement des paramètres géométriques de l'outil, mais aussi de l'impact de ces paramètres sur les phénomènes physiques au cours du processus de coupe, tels que la force de coupe et l'efficacité de la coupe.

Le réglage de l'angle de l'outil de tournage en fonction de la forme géométrique et des caractéristiques du matériau de la pièce à usiner nécessite une prise en compte complète des paramètres géométriques de l'outil (tels que l'angle d'attaque principal, l'angle de dépouille et l'angle d'approche), la sélection de la forme appropriée de l'outil et la prise en compte de l'interaction entre l'outil et la pièce à usiner, ainsi que des phénomènes physiques au cours du processus de coupe. Ces ajustements peuvent contribuer à améliorer l'efficacité de l'usinage, à prolonger la durée de vie de l'outil et à garantir la qualité de l'usinage de la pièce.