Comment la sélection du bon parcours d'outil en fraisage peut-elle transformer votre processus de fabrication ? Le choix de la trajectoire de l'outil a une incidence directe sur la précision, la qualité de la surface et l'efficacité des pièces usinées. Cet article explore les différentes méthodes d'alimentation des outils, de la coupe unidirectionnelle et réciproque à la coupe en anneau, et met en évidence les facteurs qui influencent leur sélection. En comprenant ces méthodes, vous serez en mesure d'optimiser les opérations d'usinage et d'améliorer les résultats de production. Plongez dans cet article pour découvrir comment le bon parcours d'outil peut améliorer votre stratégie d'usinage.

Avec les progrès de la technologie de fabrication moderne, les équipements d'usinage à commande numérique et les systèmes de FAO qui les accompagnent sont devenus largement utilisés et développés.

La trajectoire de l'outil (c'est-à-dire le mode de marche de l'outil) générée par le système de FAO est au cœur du contrôle de l'opération d'usinage de l'équipement.

Cela a un impact direct sur la précision de la pièce usinée, la rugosité de la surface, la durée totale de l'usinage, la durée de vie des machines-outils et, en fin de compte, l'efficacité de la production.

Ce billet analyse les caractéristiques distinctives du mode d'alimentation de l'outil et certains facteurs qui influencent son choix. Il fournit une base de référence pour choisir le mode d'alimentation de l'outil approprié sur la base d'une comparaison des méthodes de processus et des modes d'alimentation de l'outil dans le processus de fraisage.

Dans l'usinage à commande numérique, le terme "mode de planification de la trajectoire de l'outil" désigne le mode dans lequel la trajectoire de l'outil est planifiée pendant la coupe de la pièce.

Pour le traitement d'une même pièce, diverses méthodes de découpe peuvent répondre aux exigences de taille et de précision, mais leurs efficacités de traitement peuvent différer.

Les méthodes d'alimentation des outils peuvent être classées en quatre catégories : la marche unidirectionnelle des couteaux, la marche alternative des couteaux, la marche en anneau des couteaux et la marche composite des couteaux. La dernière catégorie, la marche composite des couteaux, est un mélange des trois premières méthodes.

Ces méthodes font appel à une marche unidirectionnelle ou réciproque de l'outil, connue sous le nom de "ligne". outil de coupe de la marche en termes de stratégie de traitement.

Par conséquent, en fonction des différentes stratégies d'usinage, les méthodes d'alimentation des outils peuvent être divisées en coupe en ligne, coupe en anneau et autres méthodes spécialisées.

La découpe en ligne et la découpe en anneau sont les méthodes les plus couramment utilisées. La découpe en ligne permet d'utiliser au maximum la vitesse d'avance de la machine-outil, ce qui se traduit par une meilleure qualité de la surface de coupe que la découpe en anneau.

Cependant, lors du traitement de cavités planes complexes avec plusieurs bossages qui forment plusieurs contours intérieurs, des actions supplémentaires de levage de l'outil peuvent s'avérer nécessaires. Cela est nécessaire pour éviter les interférences entre l'outil et le bossage, ou pour renvoyer l'outil dans la zone non traitée. L'outil doit être soulevé à une hauteur spécifique du plan d'usinage, déplacé jusqu'au début d'une autre trajectoire d'outil, puis poursuivre le processus de coupe.

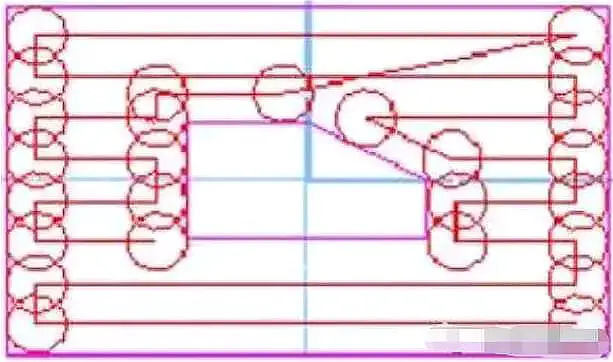

La trajectoire de l'outil pour la coupe linéaire consiste principalement en une série de lignes droites parallèles à une direction fixe, ce qui simplifie le calcul. Cette méthode est idéale pour la finition de cavités simples ou l'usinage grossier afin d'éliminer l'excès de matière. Un exemple de cette méthode est illustré à la figure 1 - rail de coupe à mouvement alternatif.

Fig. 1 Rail de coupe à guichet

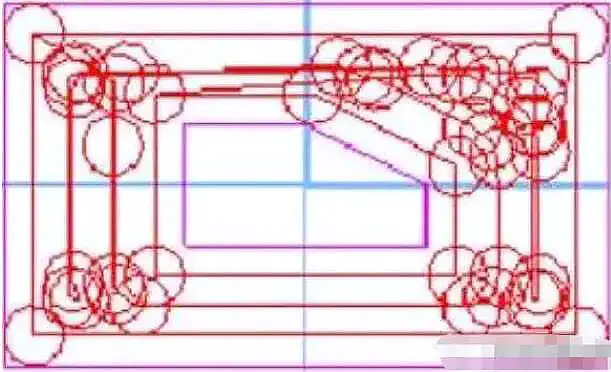

Lors d'une coupe circulaire, l'outil se déplace le long d'une trajectoire dont le contour est similaire, constitué d'un groupe de courbes fermées. Cela permet de maintenir des conditions de coupe cohérentes lors de l'usinage des pièces.

Cependant, le calcul de la coupe circulaire est complexe et prend du temps, car il implique la construction du diagramme de la piste circulaire actuelle et son décalage continu pour calculer la piste circulaire suivante. Malgré cela, cette méthode est bien adaptée à l'usinage de cavités et de surfaces complexes, comme le montre la figure 2 - rail de coupe circulaire.

Fig. 2 Rail de coupe circulaire

La géométrie et la forme de la pièce, y compris la zone d'usinage ainsi que la taille et l'emplacement d'éventuels îlots, sont des caractéristiques inhérentes à la pièce qui ne peuvent être modifiées. Ces éléments jouent un rôle crucial dans la détermination du mode d'alimentation de l'outil et sont des facteurs fondamentaux à prendre en compte.

L'itinéraire du processus est la méthode directe permettant d'atteindre l'objectif d'usinage et constitue le premier critère de sélection du mode de coupe.

Il détermine la séquence des zones de traitement, la combinaison et la séparation des îlots, ainsi que la répartition entre l'ébauche, la semi-finition et la finition.

Il existe de nombreux types d'itinéraires de traitement permettant d'atteindre le résultat souhaité, et le choix du mode de marche de l'outil variera en fonction de l'itinéraire choisi.

Le matériau de la pièce est également un facteur qui influence le choix du mode de marche de l'outil.

Le matériau de la pièce lui-même est l'objet direct du traitement, mais il n'affecte pas directement le mode de marche de l'outil. Cependant, il peut avoir un impact sur la sélection du matériau, de la taille et du mode de traitement de l'outil, qui à son tour peut affecter indirectement le mode de marche de l'outil.

La forme et la taille de la pièce brute déterminent la répartition des surépaisseurs d'usinage entre les différentes parties de la pièce. En outre, pour les pièces à découper avec des ébauches optionnelles, l'utilisation de différentes tailles et formes d'ébauches peut modifier la répartition des surépaisseurs d'usinage entre les différentes parties de la pièce. serrage et la répartition des zones d'usinage, affectant ainsi la stratégie d'usinage et conduisant à différents modes de marche de l'outil.

La méthode de serrage et de fixation de la pièce à usiner peut également avoir une incidence indirecte sur le mode de marche de l'outil. Il s'agit notamment de la création de nouveaux "îlots" par la plaque de pressage, des changements dans le mode de marche de l'outil causés par l'impact des forces de fixation sur les paramètres de coupe et de l'influence des vibrations sur le mode de marche de l'outil.

La sélection des outils comprend des facteurs tels que le matériau, la forme, la longueur et le nombre de dents de l'outil.

Ces paramètres influencent la surface et la fréquence du contact entre l'outil et la pièce à usiner, ce qui a une incidence sur le volume de matériau enlevé par unité de temps et sur la charge de la machine. En outre, la résistance à l'usure et la durée de vie de l'outil déterminent la durée d'utilisation de l'outil.

La taille de l'outil, ou son diamètre, a un impact direct sur le mode d'alimentation de l'outil. Le choix d'outils de diamètres différents modifiera la taille de la zone résiduelle, la trajectoire d'usinage et les méthodes d'avance de l'outil.

En fraisage, lorsque des cavités planes complexes comportent plusieurs bossages qui forment plusieurs contours intérieurs, des actions supplémentaires de levage de l'outil se produisent souvent pendant la coupe en ligne, et la trajectoire d'usinage s'allonge lors de la coupe circulaire. Ces actions réduisent considérablement l'efficacité de la coupe.

Pour minimiser le nombre de ces incidents, la zone de coupe est divisée en plusieurs sous-zones en fonction des besoins d'usinage. Les actions de levage de l'outil ont lieu entre ces sous-zones. Les sous-zones peuvent être combinées, divisées ou même ignorées, en fonction du mode de déplacement de l'outil. Cela permet de réduire le nombre d'actions de levage de l'outil et d'éviter que la trajectoire d'usinage ne devienne trop longue.

En outre, la sélection du mode de marche de l'outil le plus approprié pour chaque sous-zone permet d'améliorer l'efficacité de l'usinage.

Deux facteurs doivent être pris en compte lors du choix du mode d'alimentation de l'outil : le temps de traitement et l'uniformité de la surépaisseur d'usinage.

En général, la méthode de coupe circulaire est préférée pour sa surépaisseur d'usinage uniforme, qui est déterminée par la forme de la pièce. En revanche, la méthode de coupe linéaire entraîne une surépaisseur d'usinage non uniforme. Pour obtenir une uniformité dans ce cas, la trajectoire de l'outil de coupe circulaire doit être augmentée autour de la limite.

Toutefois, si l'on ne tient pas compte de l'exigence d'uniformité, la méthode de coupe en ligne présente une longueur de trajectoire d'outil relativement courte. D'autre part, l'augmentation de la trajectoire de l'outil de coupe circulaire pour résoudre le problème de non-uniformité peut entraîner un allongement de la durée totale de l'usinage, en particulier pour les longues limites, comme dans les situations où il y a plusieurs îlots.

Si la coupe linéaire est plus facile à calculer et nécessite moins de mémoire, elle implique également plus de levage d'outils. En revanche, la découpe circulaire nécessite de décaler plusieurs fois la limite de l'anneau et de supprimer les anneaux qui s'auto-intersectent.

La forme de la pièce à usiner détermine la trajectoire de l'outil lors de l'usinage.

En fonction de la nature de l'objet à usiner, la pièce peut être classée en deux catégories : les cavités planes et les surfaces de forme libre.

Les cavités planes sont généralement usinées à l'aide de la coupe linéaire. En effet, la plupart des pièces de ce type sont créées par des processus de coupe et de fraisage, comme les boîtes, les socles et d'autres pièces, qui présentent de grandes surépaisseurs d'usinage. La découpe en ligne permet d'utiliser au maximum la vitesse d'avance de la machine-outil, ce qui améliore l'efficacité de l'usinage. En outre, la qualité de la surface produite par la découpe en ligne est meilleure que celle produite par la découpe en anneau.

D'autre part, les surfaces de forme libre sont généralement usinées par découpage en anneau. En effet, ces surfaces sont généralement coulées ou façonnées par des processus réguliers, ce qui entraîne une distribution résiduelle inégale et des exigences de précision élevées. En outre, comparé au découpage linéaire, le découpage en anneau offre de meilleures caractéristiques d'usinage de surface et peut mieux se rapprocher de la forme réelle de la surface.

L'usinage des pièces est généralement divisé en trois étapes : l'ébauche, la semi-finition et la finition. Cette division est importante pour garantir la précision de l'usinage.

Dans les méthodes de traitement traditionnelles, les limites entre chaque étape sont claires. Toutefois, dans le cas du fraisage à commande numérique, ces limites peuvent être moins bien définies en raison de la capacité de la machine-outil à exécuter des fonctions multiples. Il peut également y avoir un chevauchement entre les étapes, par exemple si l'usinage fin est effectué pendant l'usinage grossier ou si des traces d'usinage grossier subsistent après l'usinage fin.

Malgré cela, il est toujours nécessaire de diviser les étapes d'usinage dans l'usinage à commande numérique pour garantir la qualité. Cependant, la détermination du contenu de l'usinage pour chaque étape peut différer des méthodes traditionnelles, car l'objectif est de réduire le temps de serrage et de simplifier le mouvement de l'outil.

L'objectif principal de l'usinage d'ébauche est de maximiser le taux d'enlèvement de matière et de préparer le contour géométrique de la pièce pour la semi-finition. C'est pourquoi la coupe en ligne ou les méthodes composites sont couramment utilisées pour la coupe en couche.

La semi-finition vise à produire un contour plat et une surépaisseur de finition de surface uniforme. Les méthodes de coupe circulaire sont généralement utilisées à ce stade.

L'objectif de l'usinage de finition est de produire une pièce qui réponde aux exigences en matière de dimensions, de précision de la forme et de qualité de la surface. En fonction des caractéristiques géométriques de la pièce, la découpe en ligne est utilisée pour l'intérieur et la découpe en anneau pour le bord et les joints.

Les principaux éléments à prendre en compte pour déterminer le mode d'alimentation de l'outil lors de la programmation sont les suivants :

Pour les cavités planes, la coupe linéaire est utilisée pour diviser le domaine d'usinage et minimiser le nombre de levées d'outils. En revanche, les surfaces de forme libre sont approximées sous la forme d'anneaux tangents.

La sélection de la forme de l'ébauche influe également sur le choix de la programmation. En modifiant la forme de l'ébauche, il est possible de transformer un usinage de forme difficile à serrer en un usinage de cavité par coupe linéaire, plus facile à serrer. Par ailleurs, l'usinage de surface de forme libre peut être remplacé par un usinage en ligne afin de supprimer des surépaisseurs plus importantes et d'améliorer ainsi l'efficacité de l'usinage.