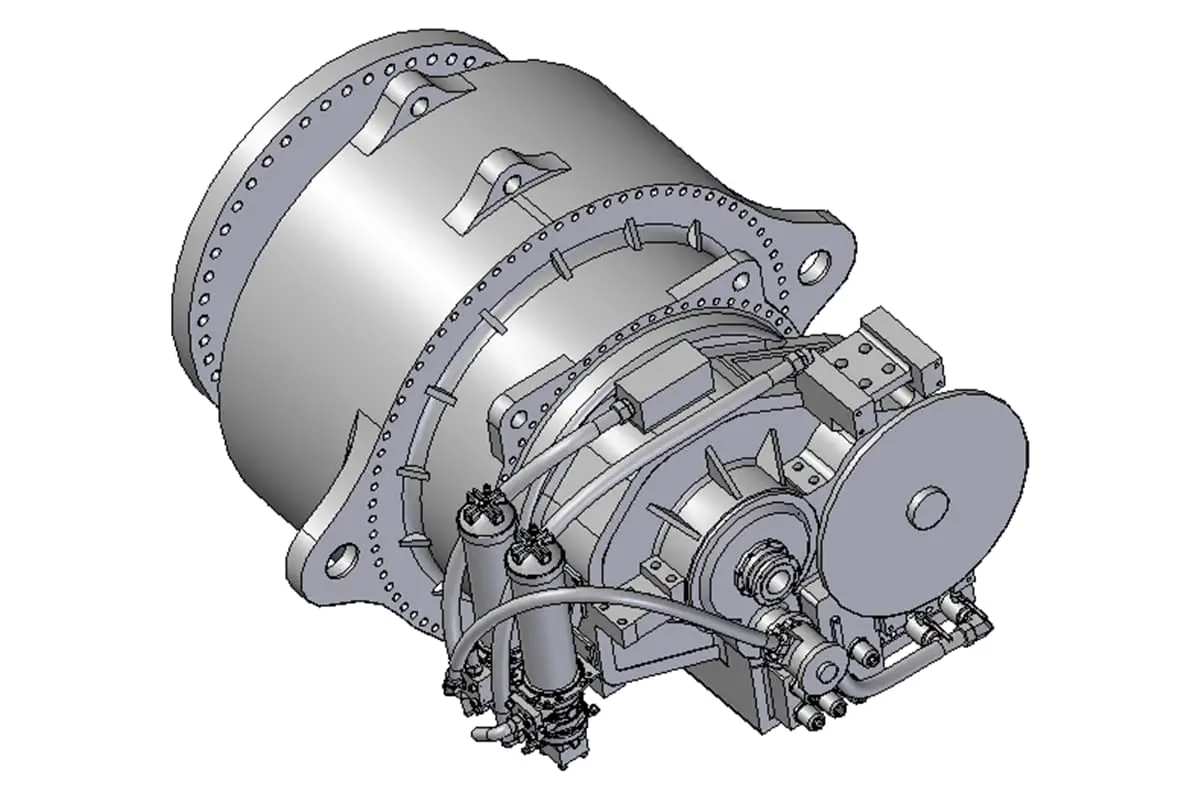

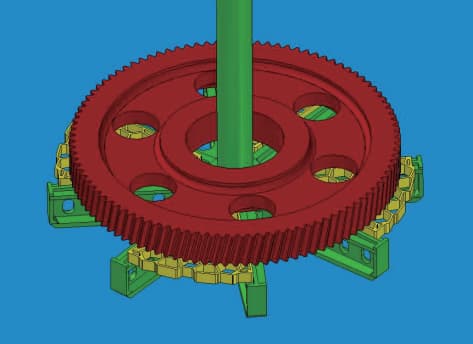

Allons droit au but et posons directement la question : La figure 1 représente l'engrenage parallèle d'un modèle mégawatt d'une entreprise. L'engrenage est fabriqué en acier 18CrNiMo7-6 et doit être cémenté et trempé. Le module de la denture est de 10 mm. Avec un diamètre extérieur de 1680 mm, une largeur de dent de 180 mm et un module de [...]

Allons droit au but et posons directement la question :

La figure 1 illustre l'engrenage parallèle d'un modèle mégawatt d'une entreprise. L'engrenage est fabriqué en acier 18CrNiMo7-6 et doit être cémenté et trempé. Le module de la denture est de 10 mm.

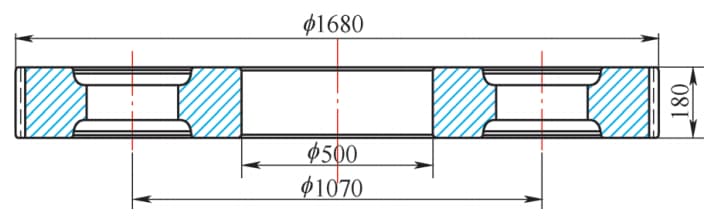

Avec un diamètre extérieur de 1680 mm, une largeur de dent de 180 mm et un diamètre de trou intérieur de 500 mm, l'engrenage est conçu avec une âme fine.

Veuillez vous référer au tableau 1 pour les spécifications techniques du processus de traitement thermique.

Fig. 1 Dimension globale de l'engrenage

Tableau 1 Exigences techniques pour le traitement thermique de 18CrNiMo7-6 Engrenage en acier

| Profondeur effective de la carcasse trempée/mm | Surface dureté HRC | Dureté du noyau HRC | carbure | Martensite | Conservé austénite (%) | Tissu cardiaque | OIG/mm |

| 2.9~3.9 | 58~64 | ≥30 | ISO 6336:5MQgrade | Fines aiguilles | ≤30 | Pas de ferrite massive | ≤0.05 |

Le processus de traitement des engrenages est le suivant : forgeage → normalisation → tournage grossier → taillage → chanfreinage → cémentation et trempe → grenaillage. peignage → tournage semi-fini → tournage de finition → clavetage → assemblage → alésage → rectification d'engrenages → entreposage.

Au cours du processus de production expérimental, l'engrenage a subi une cémentation, un revenu à haute température, une trempe, un revenu à basse température et un grenaillage de précontrainte. Cependant, au cours de la phase de rectification de l'engrenage, il a été découvert que l'engrenage présentait des déformations importantes.

En outre, après un essai de meulage, la normalité de la pièce s'est avérée inférieure à la valeur requise.

En outre, des traces de meulage étaient visibles à la base de l'engrenage, ce qui a conduit à la décision de mettre la pièce au rebut.

Au début de la phase de production d'essai, il a été décidé que les pièces portant le numéro de série H1 seraient utilisées pour la production d'essai en fonction des conditions réelles sur le site. En effet, l'engrenage avait un rapport diamètre/largeur de 9,3, la plaque d'âme était mince, les trous de réduction de poids étaient grands et les pièces étaient sujettes à des déformations par gauchissement.

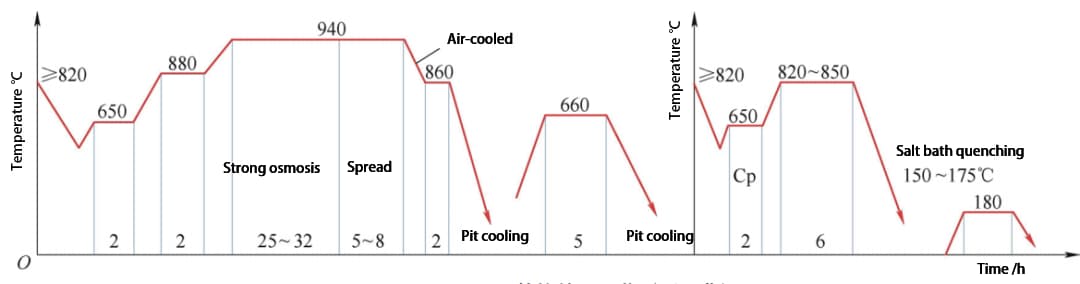

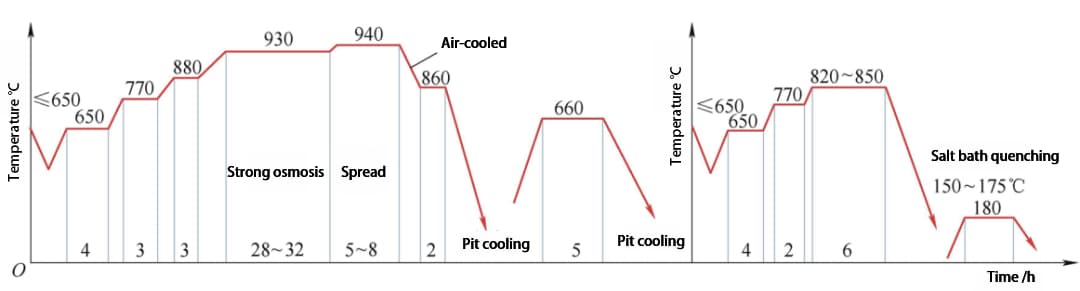

Le processus de traitement thermique pour la production d'essai est illustré à la figure 2. Le procédé utilisé était le suivant : "cémentation - récupération élevée - trempe - récupération faible". La température a été augmentée à l'aide d'une méthode de chauffage par étapes et la trempe a été effectuée à l'aide d'une méthode de bain de sel.

Fig. 2 Processus de traitement thermique des pièces H1 (processus original)

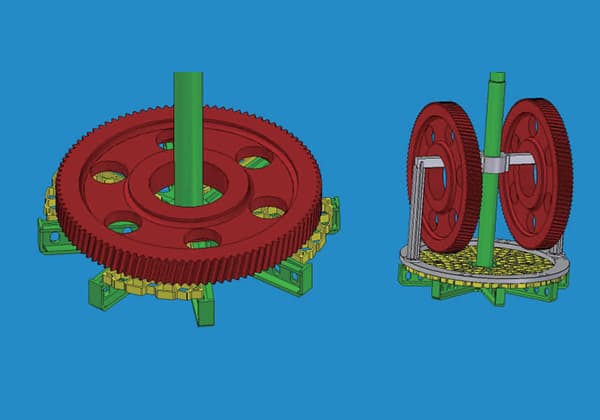

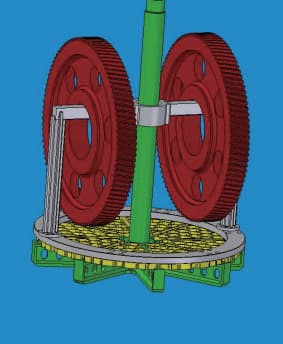

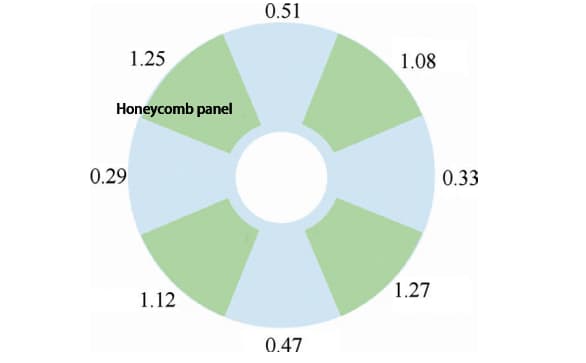

Les pièces sont installées à plat à l'aide de l'outillage d'un four de cémentation à puits de 2 mètres de profondeur. Pour faciliter l'opération, un châssis à 8 intervalles a été choisi et 4 plaques alvéolaires en forme d'éventail ont été positionnées à des intervalles, comme le montre la figure 3.

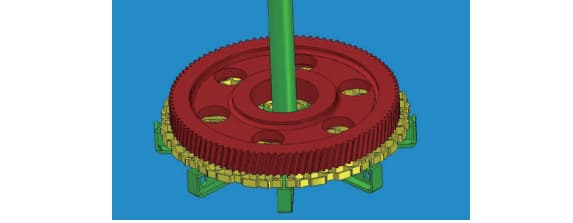

Après le revenu à haute température, la méthode de chargement de la trempe a été remplacée par la suspension, la position de suspension étant le trou intérieur de la pièce, comme le montre la figure 4.

Fig. 3 H1 Parts Carburage Chargement

Fig. 4 H1 Pièces Trempe Chargement

Après avoir subi un traitement thermique, les pièces ont été soumises à des tests portant sur leurs indicateurs physiques et chimiques, qui se sont révélés conformes aux qualifications.

Au cours du processus de rectification de l'engrenage, il a été signalé que les dents présentaient une distorsion importante.

La normale moyenne des pièces après le meulage d'essai était de 604,74 mm, ce qui est inférieur à la limite inférieure requise de 605,014 mm.

En raison de la présence d'étapes de rectification sur certaines racines d'engrenage, ces pièces ont été considérées comme des rebuts.

Pour identifier la cause de la déformation des pièces, les données d'alignement de la pièce H1 pendant la rectification de l'engrenage ont été collectées et analysées.

1)Revoir le rapport de tolérance d'alignement de la meule pour la section de la dent. Assurez-vous que les profils des dents multiples se croisent correctement dans la direction de la dent et que la direction générale de la dent n'est pas déformée de manière significative.

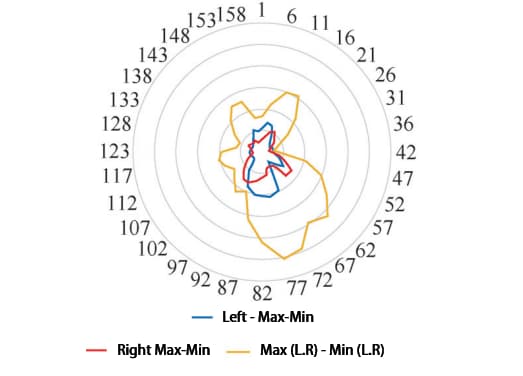

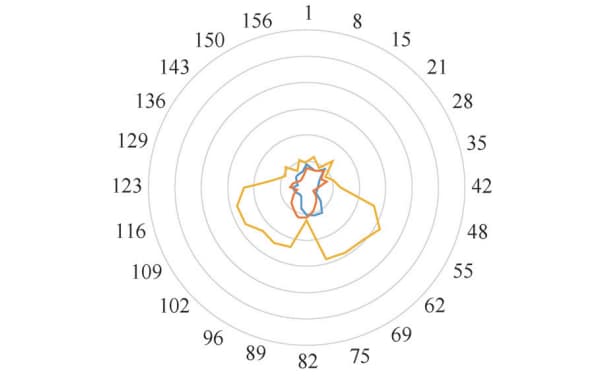

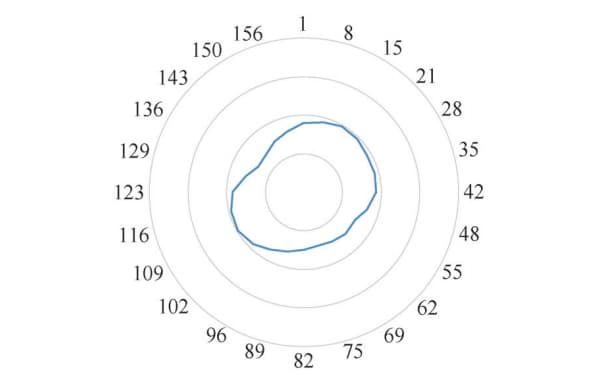

2)Comparez les points hauts et bas de l'alignement de la dent de meulage sur les surfaces dentaires gauche et droite. Présentez les résultats à l'aide d'un diagramme en radar, comme illustré à la figure 5.

L'analyse révèle que la déformation la plus importante a lieu aux positions 57 à 82 de la dent, tandis que la déformation aux autres positions se situe dans des limites acceptables.

Fig. 5 Déformation des surfaces dentaires gauche et droite de la partie H1

3)Une comparaison de la distribution de la surépaisseur de meulage des surfaces dentaires gauche et droite n'a pas révélé d'excentricité significative pendant le meulage de l'engrenage. Les exigences relatives au tournage du trou intérieur et au point de référence de la face frontale ont été respectées.

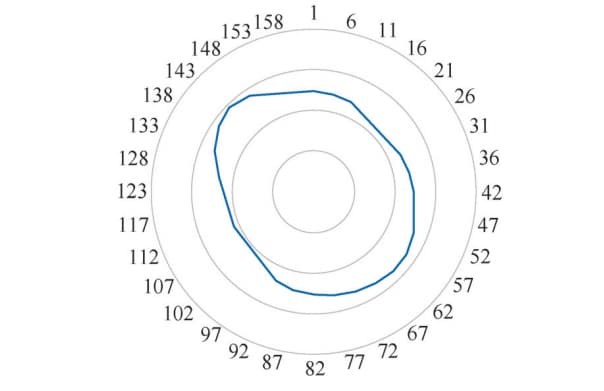

4)Les données d'alignement de la dent de meulage des surfaces dentaires gauche et droite ont été moyennées, comme le montre la figure 6. L'analyse a révélé une forme elliptique évidente dans le cercle primitif de la pièce, avec une tendance en forme de poire et une quantité elliptique d'environ 0,18 mm.

Fig. 6 Usure moyenne des surfaces dentaires gauche et droite des pièces H1

Sur la base de l'analyse des données de meulage et de centrage des pièces H1, il est actuellement impossible de déterminer si la déformation de la dent des pièces est due à un gauchissement de la face frontale ou à une distorsion de la dent.

Les pièces présentent une tendance elliptique et un profil en forme de poire.

Bien qu'il ne soit pas possible de déterminer si une position spécifique est liée à l'accrochage, on peut déduire de l'accrochage en un point que la position de l'anse de la poire (près de la 148e dent) est celle où l'outillage entre en contact et où le renflement est le plus important.

La position de la déformation maximale des surfaces dentaires gauche et droite ne suit pas un schéma significatif, mais la tendance à la déformation est la plus importante près de la queue elliptique en forme de poire (c'est-à-dire la partie inférieure de la suspension).

Sur la base de l'analyse ci-dessus, les principales causes de déformation des pièces sont les suivantes :

1)La distribution aléatoire de la déformation des dents dans les pièces est liée au processus de cémentation, y compris des facteurs tels que la vitesse de chauffage, la température de cémentation, etc.

2)Durant la cémentation, seuls quatre disques en nid d'abeille sont placés à intervalles réguliers. Un fluage peut se produire pendant la cémentation, entraînant une déformation de la face frontale, ce qui peut provoquer un croisement de la direction des dents.

3)Durant la trempe par accrochage, le fluage peut se produire pendant le chauffage de la trempe, provoquant une déformation qui se manifeste principalement sous la forme d'une ellipse causée par l'accrochage pendant la trempe.

4)Lorsque les pièces sont trempées dans un bain de sel, la première position de contact présente une plus grande tendance à la déformation. Cette position entre en contact avec le bain de sel en premier et est plus proche de l'agitateur de fond, ce qui entraîne une vitesse d'écoulement relative plus rapide du fluide.

L'analyse de la pièce H1 n'a pas permis d'identifier le facteur clé à l'origine de la déformation de la pièce.

Dans un premier temps, le processus de traitement thermique a été modifié. La déformation de l'engrenage après la cémentation a été suivie afin de déterminer si une déformation importante due au traitement thermique s'était produite pendant la phase de cémentation.

Le numéro de série de la pièce testée est H2, et la méthode de chargement de la cémentation est la même que celle utilisée pour H1.

Pour minimiser la contrainte thermique et la distorsion causées pendant la cémentation, le processus a été mis à jour comme illustré à la figure 7. La nouvelle approche consiste à abaisser la température initiale des pièces lorsqu'elles entrent dans le four, à prolonger la période isotherme à la fois à 650℃ et à 880℃, à étendre la plage isotherme à 770℃ et à diminuer la température de cémentation dans la section hautement cémentée.

Fig. 7 Processus de traitement thermique des pièces H2 (processus amélioré)

Pour analyser le gauchissement de la face frontale de l'engrenage pendant la cémentation et son impact sur le profil de la dent pour l'alignement ultérieur de la rectification de l'engrenage, les pièces H2 ont reproduit la méthode de chargement des engrenages H1 dans le cycle de production initial. Elles ont marqué la face frontale après la trempe à haute température et ont pré-tourné le point de référence de la face frontale avant de rectifier l'alignement de l'engrenage sur la machine à rectifier les engrenages.

Cependant, lors du tournage de référence, ils ont découvert un faux-rond important dans la face d'extrémité, comme le montre la figure 8. Les positions soutenues par le panneau en nid d'abeilles présentaient toutes des points élevés, tandis que celles sans rembourrage présentaient des points bas. La différence entre les points hauts était d'environ 0,2 mm et la différence entre les points bas était d'environ 0,25 mm.

Fig. 8 Battement circulaire axial des pièces H2 après cémentation

Les données relatives à l'alignement des dents de l'engrenage indiquent que la direction des dents de la pièce s'est sensiblement croisée, mais qu'il n'y a pas d'ellipses visibles. La différence maximale entre les points hauts et bas sur les surfaces des dents gauche et droite se produit là où la plaque en nid d'abeille n'est pas rembourrée.

Une exploration plus poussée du mode de chargement de la cémentation pour les pièces H2 a révélé qu'un battement circulaire axial excessif causé par le fluage pendant la cémentation est un facteur majeur contribuant à la déformation de la pièce. Pour minimiser le battement circulaire axial de l'engrenage après la cémentation, le nombre de plaques alvéolaires de support inférieures a été augmenté de 4 à 8, comme le montre la figure 9.

Cette modification a permis de contrôler le faux-rond axial des pièces après la cémentation et la trempe à moins de 0,52 mm.

Fig. 9 Charge de cémentation après amélioration

En résumé, la vitesse de refroidissement rapide à environ 1/4 de la partie inférieure de l'engrenage est l'un des facteurs qui contribuent à la déformation de l'engrenage. Par conséquent, le processus de trempe doit être ajusté. Pour les essais, des pièces H2 cémentées ont été utilisées et un outil d'amortissement de l'engrènement a été ajouté au plateau inférieur pour réduire la vitesse relative d'écoulement du fluide à l'extrémité inférieure de l'engrenage pendant la trempe.

Pour vérifier si les indicateurs physiques et chimiques pertinents ont été affectés, des échantillons en forme de dent de la même spécification ont été transportés avec le four. Le tableau 2 montre les résultats du test pour l'échantillon en forme de dent transporté avec le four après la trempe, qui étaient acceptables.

Par rapport à H1, la déformation des pièces H2 après la trempe a été réduite dans une certaine mesure, et la normale commune des pièces après la rectification de l'engrenage était inférieure de 0,03 mm à la limite inférieure de la valeur standard. Par conséquent, les pièces peuvent être utilisées avec quelques concessions.

Tableau 2 Résultats du traitement thermique des pièces H2

| Projet | Exigence | Mesures | |||||

| Profondeur effective de la carcasse trempée/mm | 2.9~3.9 | 3.39 | 3.46 | ||||

| Dureté de la surface HRC | 58~64 | 60.26 | 59.62 | ||||

| Dureté du noyau HRC | ≥30 | 38 | |||||

| Carbure | ISO 6336:5 | Grade MQ | Diffusion | ||||

| Martensite | Fines aiguilles | Fines aiguilles | |||||

| Austénite retenue (%) | ≤30 | 15 | |||||

| Tissu cardiaque | Pas de ferrite massive | Pas de ferrite massive | |||||

| OIG | /mm | ≤0.05 | 0.025 | ||||

Lors de la production des pièces portant les numéros de série H3 et H4, on utilise à la fois le processus de cémentation illustré à la figure 8 et la méthode de chargement à plat consistant à poser entièrement des plaques en nid d'abeille au fond pendant la cémentation (comme illustré à la figure 9). En outre, pendant la charge de trempe suspendue, un outil d'amortissement à mailles est ajouté au châssis pour améliorer la déformation des pièces après la cémentation et la trempe.

Les figures 10 et 11 montrent le diagramme radar des données d'alignement des dents de meulage des pièces H3, la position de la dent n° 109 étant la position du point d'appui lors de l'accrochage. On peut voir sur la figure que l'ellipse est fondamentalement cohérente avec les pièces H1. En outre, la déformation globale et la déformation de la première zone de contact avec le niveau de liquide pendant la trempe sont considérablement réduites.

Fig. 10 Surfaces dentaires gauche et droite des pièces H3 déformées

Fig. 11 Usure moyenne des surfaces dentaires gauche et droite des pièces H3

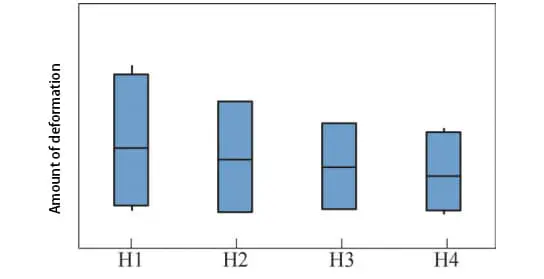

Le tableau 3 et la figure 12 montrent le résumé de la déformation des pièces après le traitement thermique avec différents procédés de cémentation et méthodes de chargement.

La comparaison montre que la distorsion de la dent de la pièce est réduite d'environ 40% après l'adoption d'un processus de cémentation amélioré, d'une cémentation optimisée et d'un mode de chargement de la trempe.

Tableau 3 Influence des différents processus de chargement et de traitement thermique sur la déformation des engrenages

| Numéro de pièce | H1 | H2 | H3 | H4 |

| Charge de cémentation | 4 panneaux alvéolaires montés à plat | Panneaux plats à 8 nids d'abeilles | ||

| Charge d'extinction | Accrochage et mise en place de l'outillage non amorti | Outillage d'amortissement suspendu | Outillage d'amortissement suspendu | |

| Cémentation et processus de trempe | le processus initial | Améliorer le processus | Améliorer le processus | |

| Ellipse/mm | 0.18 | 0.14 | 0.14 | 0.15 |

| Fuite circulaire axiale/mm | - | 1.06 | 0.52 | 0.25 |

| Taille de la normale commune après broyage/mm | 604.74 | 604.98 | 605.04 | 605.06 |

Fig. 12 Diagramme en boîte et en ligne des différentes méthodes de chargement et de la déformation due au traitement thermique

Sur la base de l'expérience acquise au cours de la phase de prototypage, l'outillage pour la trempe et l'accrochage a été réoptimisé, passant d'un système de support à un point à un système de support à deux points. En outre, l'ellipse de la pièce a été réduite de 0,14-0,18 mm à 0,05-0,10 mm.

En ce qui concerne l'adaptation au traitement à froid et à chaud, la normale commune de la pièce se rétracte d'environ 0,25 mm après la cémentation et la trempe. Par conséquent, il convient de compenser une surépaisseur de 0,25 mm de la normale commune au taillage avant le traitement thermique.

Grâce à ces améliorations, les 30 engrenages produits dans un petit lot sont désormais qualifiés.

1)Pour les engrenages plats, il est important de s'assurer que tous les points de la face frontale sont soutenus uniformément pendant la cémentation. Pour réduire la déformation de la face frontale causée par le fluage pendant la cémentation horizontale, l'espacement des quatre disques en nid d'abeille d'origine peut être remplacé par le placement complet de huit plaques en nid d'abeille.

2)L'outillage suspendu est utilisé pour la trempe. En ajoutant une maille d'amortissement au fond du bac de trempe, le débit relatif de la trempe est réduit. moyen de refroidissement et des pièces est réduite. Il en résulte une réduction significative de la déformation des dents dans la zone inférieure de l'outillage suspendu.

3)Pour réduire les contraintes et le fluage à haute température pendant le traitement thermique des engrenages plats, la température de cémentation peut être abaissée, l'étape de montée en température peut être augmentée, le temps isotherme peut être prolongé et la température de cémentation peut être réduite.

4)En améliorant le chargement et le processus de traitement thermique, la déformation de la face frontale de l'engrenage a été réduite de 1,06 mm à 0,52 mm. Le faux-rond du cercle primitif a été réduit de 0,18 mm à 0,1 mm et la distorsion de la dent a été réduite d'environ 40%. Ces améliorations ont permis d'atteindre un taux de qualification de 100% pour la production de petits lots.