Cet article présente principalement plusieurs méthodes de traitement spécial parvenues à maturité. I. Usinage par décharge électrique (EDM) L'EDM est une méthode d'usinage des matériaux conducteurs qui utilise le phénomène de corrosion électrique au cours de la décharge par impulsion entre les électrodes positives et négatives dans un certain milieu liquide. Il en résulte que les dimensions, la forme et la qualité de la surface des pièces sont conformes [...]

Cet article présente principalement plusieurs méthodes de traitement spécial ayant fait leurs preuves.

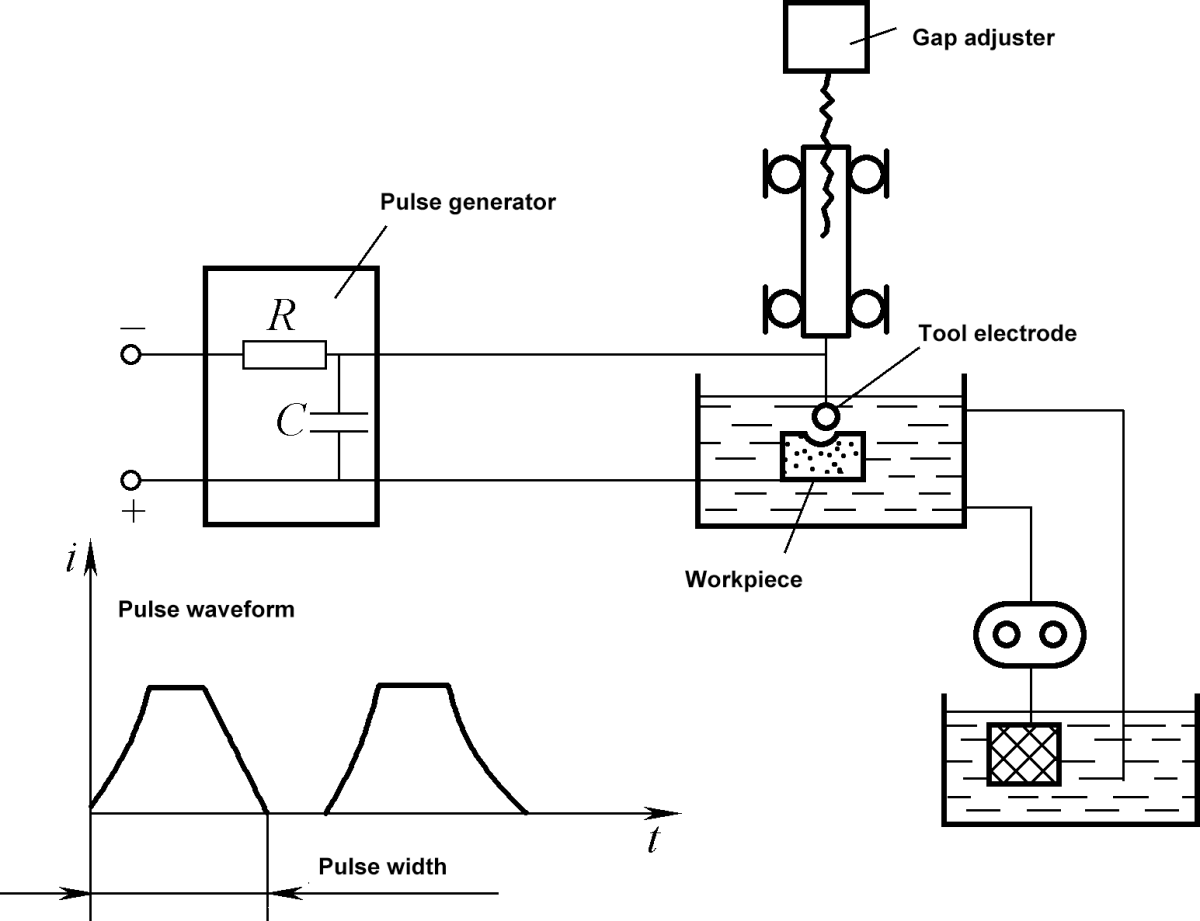

L'électroérosion est une méthode d'usinage des matériaux conducteurs qui utilise le phénomène de corrosion électrique lors de la décharge d'impulsions entre les électrodes positives et négatives dans un certain milieu liquide. Les dimensions, la forme et la qualité de la surface des pièces sont ainsi conformes aux exigences techniques. Il est également connu sous le nom d'usinage par décharge ou d'usinage par électroérosion. Le principe de fonctionnement est illustré à la figure 8-41.

Lors de l'électroérosion, la pièce et l'outil (en cuivre pur ou en graphite), qui sont chargés d'une tension d'impulsion, agissent respectivement comme des électrodes positives et négatives. Lorsqu'elles sont proches dans le fluide de travail isolant (kérosène ou huile minérale), la tension inter-électrode s'interrompt au point le plus proche entre les deux électrodes, formant une décharge pulsée.

La température élevée générée dans le canal de décharge provoque la fusion et la vaporisation du métal, et le métal fondu est projeté sous l'effet de la force d'explosion de la décharge et emporté par le fluide de travail isolant.

En raison de l'effet polaire (c'est-à-dire des quantités inégales d'érosion des deux électrodes), la vitesse d'érosion de l'électrode de la pièce est beaucoup plus grande que celle de l'électrode de l'outil. Ainsi, pendant le processus d'électro-érosion, si l'électrode de l'outil est introduite en continu dans la pièce, l'usinage de la pièce peut être réalisé avec précision en fonction de la forme de l'outil.

1) Il peut traiter tous les matériaux conducteurs durs, cassants, résistants et à point de fusion élevé, tels que les alliages durs, l'acier trempé et l'acier inoxydable.

2) Il n'y a pas de force mécanique significative pendant le traitement, ce qui est avantageux pour l'usinage de petits trous, de parois minces et de pièces présentant diverses formes complexes de section transversale et de cavités.

3) Les paramètres d'impulsion peuvent être ajustés, ce qui permet un usinage grossier et fin sur la même machine.

4) La précision de la taille d'usinage peut atteindre 0,01 mm et la valeur Ra de la rugosité de la surface est de 0,8μm. Pour l'usinage de microprécision, la précision de la taille peut atteindre 0,04~0,002mm, et la valeur Ra de la rugosité de la surface est de 0,1~0,05μm.

5) La vitesse de traitement de l'électroérosion est lente et l'électrode de l'outil souffre d'usure, ce qui affecte l'efficacité du traitement et la précision du formage.

L'électroérosion est utilisée pour l'usinage de diverses formes de sections transversales de trous façonnés, de petits trous ; l'usinage de divers moules de forgeage, moules d'extrusion, moules de moulage sous pression et autres cavités façonnées, de roues intégrales, d'aubes et de diverses pièces à surface incurvée ; le renforcement de la surface et la gravure ; et le traitement de la découpe par fil à décharge électrique.

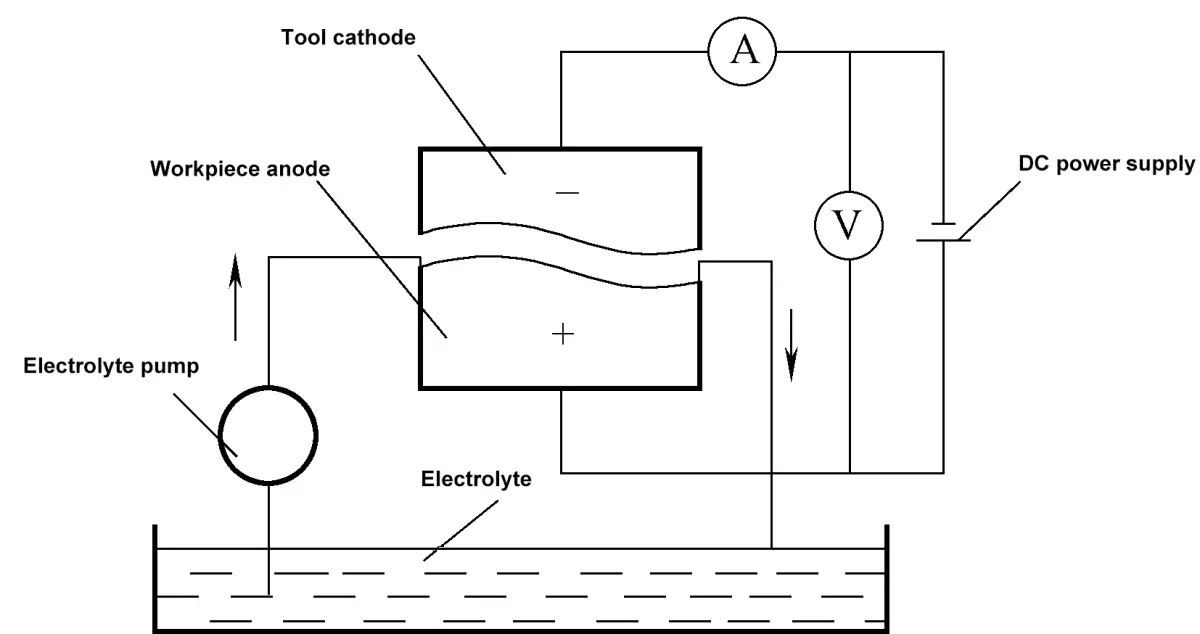

L'ECM est une méthode de façonnage d'une pièce en utilisant le principe d'une réaction électrochimique, où le métal se dissout en tant qu'anode dans l'électrolyte. Comme l'illustre la figure 8-42, pendant l'ECM, la pièce est connectée à la borne positive et l'électrode de l'outil à la borne négative, avec une basse tension et un courant élevé passant entre les deux.

Un électrolyte à haute vitesse est injecté dans l'espace étroit entre les deux bornes. Lorsque l'électrode de l'outil pénètre continuellement dans la pièce, le matériau de la pièce se dissout dans la forme de la surface de l'outil en raison de la dissolution anodique du métal dans l'électrolyte. Les produits de l'électrolyse sont ensuite éliminés par le flux d'électrolyte à grande vitesse, créant ainsi une forme sur la pièce qui correspond à la surface de l'outil.

1) Il peut usiner des métaux à haute dureté, à haute résistance et à haute ténacité tels que l'acier trempé, l'alliage dur et l'acier inoxydable, avec des taux de production élevés.

2) Il n'y a pas d'efforts de coupe ni de chaleur de coupe, ce qui permet d'usiner des pièces facilement déformables (comme les pièces à parois minces).

3) La précision moyenne d'usinage peut atteindre 0,03~0,05mm, et la valeur Ra de la rugosité de surface peut atteindre 1,6~0,2μm, sans contrainte résiduelle.

4) En théorie, la cathode de l'outil ne s'use pas au cours du processus, ce qui permet une utilisation à long terme.

5) L'électrolyte corrode la machine-outil et les produits de l'électrolyse sont difficiles à traiter et à recycler.

L'ECM est largement utilisé pour le perçage de trous profonds, l'agrandissement de trous, le perçage de trous cannelés, le perçage de trous de petite taille et de forme complexe, le traitement de moules à cavité de faible précision, le découpage de pièces irrégulières, l'ébavurage et le chanfreinage électrochimique.

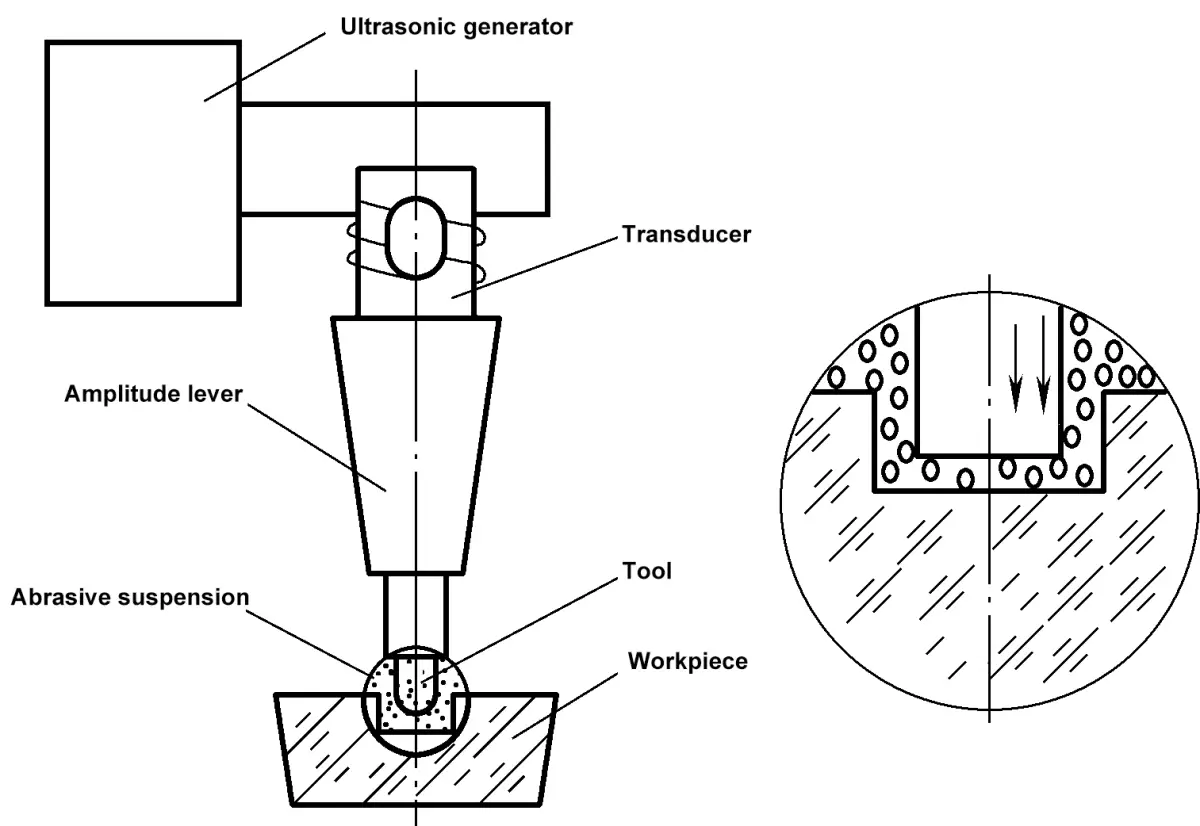

L'USM est une méthode d'usinage d'une pièce à l'aide de vibrations à haute fréquence sur la face de l'outil et la boue abrasive. Comme le montre la figure 8-43, le générateur d'ultrasons crée des oscillations électriques à haute fréquence qui sont transformées en vibrations mécaniques ultrasoniques de faible amplitude par le transducteur. L'amplitude est ensuite amplifiée à 0,01~0,15 mm par la tige d'amplitude et transférée à l'outil pour le faire vibrer.

Pendant ce temps, la suspension abrasive est injectée en continu entre la pièce et l'outil. La face de l'outil vibrant aux ultrasons martèle continuellement l'abrasif sur la surface de la pièce, pulvérisant le matériau dans la zone d'usinage en fines particules qui sont éliminées par la circulation de la suspension abrasive. L'outil pénètre progressivement dans la pièce, reproduisant sa forme sur la pièce.

1) Il convient à l'usinage de divers matériaux durs et cassants non conducteurs, tels que le verre, la céramique, les pierres précieuses et le diamant.

2) Il est facile d'usiner diverses formes complexes de trous, de cavités et de surfaces de formage et, avec un outil de forme creuse, il est également possible de réaliser diverses formes de découpage.

3) La force de coupe et l'effet thermique sont faibles, ce qui permet d'usiner des pièces à parois minces, à fentes étroites et d'autres pièces à faible rigidité.

4) L'équipement USM ordinaire est simple.

5) La précision peut atteindre 0,05~0,01mm, et la valeur Ra de la rugosité de surface peut atteindre 0,8~0,1μm, mais le taux de production est relativement faible.

L'USM convient à l'usinage de pièces à parois minces, à fentes étroites et à feuilles minces ; elle est largement utilisée pour le perçage de trous, le découpage, la coupe et la gravure de matériaux durs et fragiles, ainsi que pour l'usinage de filières de tréfilage au diamant ; en combinaison avec d'autres méthodes d'usinage, elle peut également réaliser l'usinage de matériaux composites.

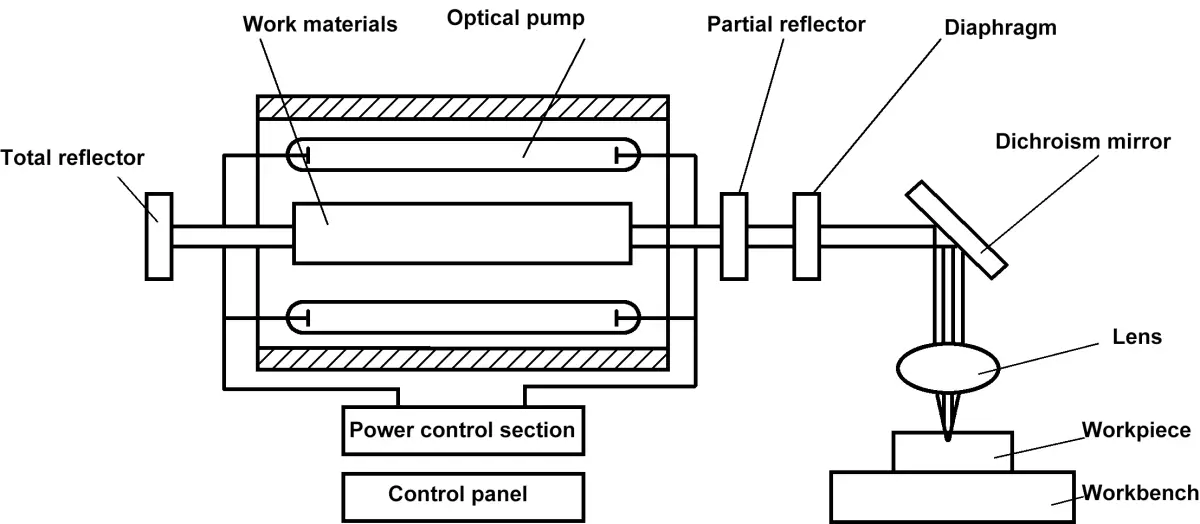

L'usinage au laser est une méthode d'usinage qui utilise un laser, une lumière cohérente dotée d'une bonne monochromaticité, d'une forte directionnalité et d'une excellente capacité de focalisation. Après la focalisation, la densité de puissance atteint 108~1012W/cm2, et la température atteint plus de 10 000℃.

Le laser irradie le matériau à usiner, le faisant fondre instantanément, voire le vaporisant, et de fortes ondes de choc sont générées, éliminant le matériau de manière explosive. Le principe de fonctionnement de l'usinage au laser est illustré à la figure 8-44.

1) L'usinage au laser a un temps d'action court, une petite zone affectée par la chaleur, n'est pas affecté par les interférences électromagnétiques et peut pratiquement traiter tous les matériaux métalliques et non métalliques.

2) La vitesse d'usinage est extrêmement élevée, ce qui facilite la production automatisée et les opérations en chaîne d'assemblage, et la déformation thermique est également très faible.

3) Le procédé ne nécessite pas l'utilisation d'outils et constitue une méthode d'usinage sans contact, sans déformation mécanique.

4) Il peut traiter l'air, les gaz inertes ou les milieux optiquement transparents.

5) La précision d'usinage peut atteindre 0,01 mm et la valeur Ra de la rugosité de surface peut atteindre 0,1μm.

1) L'usinage au laser est principalement utilisé pour l'usinage de petits trous dans des matériaux tels que les filières de tréfilage de diamants, les roulements d'horlogerie et de bijouterie, les céramiques, le verre, les alliages durs et l'acier inoxydable. Le diamètre du trou est généralement de 0,01~1 mm, et le plus petit diamètre peut atteindre 0,001 mm ; le rapport profondeur/diamètre du trou peut atteindre 50~100.

2) L'usinage laser est utilisé pour la découpe, et l'épaisseur du matériau peut atteindre plusieurs dizaines de millimètres. Il peut également couper le filament à l'intérieur d'un tube à vide à travers le verre. Il peut souder à travers le verre, ce qui est difficile à réaliser avec tout autre usinage mécanique. En balayant la surface du matériau de la pièce à usiner à l'aide d'un laser, il est possible d'effectuer un traitement thermique superficiel du matériau, tel que le durcissement au laser de la surface d'un acier à faible teneur en carbone.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.