Introduction En 2013, l'atelier de composants structurels de l'entreprise a introduit deux machines de découpe laser CO2 de Trumpf, modèle CP3000. En raison du manque d'expérience dans la maintenance et la réparation de ce type d'équipement, la plupart des dysfonctionnements dépendaient du service après-vente du fabricant, ce qui entraînait des cycles de réparation longs et des coûts de maintenance élevés. [...]

En 2013, l'atelier de composants structurels de l'entreprise a introduit deux machines de découpe laser CO2 de Trumpf, modèle CP3000.

En raison du manque d'expérience dans l'entretien et la réparation de ce type d'équipement, la plupart des dysfonctionnements dépendaient du service après-vente du fabricant, ce qui entraînait des cycles de réparation longs et des coûts d'entretien élevés.

En analysant les causes des défaillances, des mesures correctives et préventives ont été formulées et un rapport A4 sur les défaillances de l'équipement a été créé afin d'éviter de nouveaux dysfonctionnements.

Au cours de ce processus, l'expérience en matière de maintenance a été continuellement accumulée et les compétences du personnel chargé de la maintenance des équipements ont été améliorées, ce qui a permis de passer progressivement d'un modèle de maintenance externalisée à un modèle de maintenance autonome + externalisée.

Au cours du processus de découpe, le moniteur laser a soudainement affiché une alarme "2104", qui indiquait une "chute de tension élevée".

Après avoir redémarré l'équipement, celui-ci a fonctionné normalement, mais par la suite, des alarmes intermittentes se sont produites pendant le processus de coupe, et la fréquence des alarmes a augmenté.

Selon le principe de fonctionnement du laser, cinq causes peuvent être à l'origine de cette alarme.

(1) Impuretés dans le gaz de haute pureté, en particulier l'excès d'eau. L'humidité qui pénètre dans la cavité résonnante entraîne une diminution de la résistivité du plasma dans la cavité, ce qui se traduit par une augmentation anormale du courant d'alimentation à haute tension.

(2) Fuite dans la cavité résonnante, l'air ambiant pénétrant dans la cavité. Lorsque la cavité résonante fonctionne normalement, il s'agit d'un environnement à pression négative. S'il y a un point de fuite, l'air ambiant pénètre dans la cavité.

(3) Fuite de l'échangeur de chaleur ou de son joint d'étanchéité, permettant à l'eau de refroidissement de pénétrer dans la cavité de résonance.

(4) Rapport de mélange de gaz incorrect. Un rapport de mélange incorrect peut entraîner une diminution de la consommation d'énergie. puissance du laserLe laser augmente la puissance en augmentant de manière appropriée le courant haute tension de l'alimentation électrique. Lorsque le courant haute tension dépasse une certaine plage, une alarme se déclenche.

(5) Refoulement de la pompe à vide. Si le clapet unidirectionnel de la pompe à vide n'est pas hermétiquement fermé, les gaz résiduels contenant des vapeurs d'huile refluent dans la cavité résonante, contaminant les composants optiques tels que les lentilles sales et entraînant une diminution de la puissance.

(1) Le gaz a été transféré vers un autre laser et utilisé normalement, ce qui a permis d'exclure la présence d'impuretés dans le gaz.

(2) La cavité résonante a été évacuée à moins de 1 kPa (10 mbar), toutes les électrovannes ont été fermées et, au bout de 20 minutes, la pression a augmenté de 40 Pa (0,4 mbar), conformément aux exigences du fabricant de l'équipement, ce qui a permis d'exclure les fuites et les fuites de l'échangeur de chaleur comme cause.

(3) Le rapport de mélange des gaz a été vérifié et réajusté. Après le réglage, le défaut subsistait et la fréquence ne diminuait pas, ce qui a permis d'exclure la cause d'un rapport de mélange de gaz incorrect.

(4) La canalisation entre la pompe à vide et la cavité résonnante a été retirée et nettoyée des taches d'huile. Avant de démonter le rétroviseur avant, le rétroviseur arrière et le rétroviseur rabattable, ils ont été nettoyés, réinstallés et réglés. Cependant, le défaut subsistait, ce qui a permis d'éliminer la cause du reflux de la pompe à vide.

Une analyse et un dépannage de l'état de fonctionnement de l'équipement ont été effectués. Au cours du processus de découpe, il a été observé qu'avant que l'alarme de "chute de tension" ne se déclenche, la puissance augmentait soudainement jusqu'à environ 1 200 W, puis l'alarme se déclenchait.

Le mode "échauffement" a été activé et la puissance d'échauffement a été progressivement augmentée. Lorsque le réglage de la puissance a atteint 1500 W, la puissance de sortie mesurée n'était que de 1200 W, et un phénomène de "filamentation" s'est produit dans la cavité résonante du 1#.

Après avoir fonctionné pendant environ 20 secondes, le laser a émis une alarme de "chute de tension" et l'alimentation électrique a émis une alarme de "surintensité". Les composants électroniques de l'alimentation du laser ont été vérifiés et se sont révélés normaux.

La tension de sortie de la détection de la cavité résonnante 1# a été mesurée sur la carte de circuit imprimé de surveillance de la puissance (figure 1), qui était de 8,4 V, alors que la tension de la cavité résonnante 2# était d'environ 7,6 V, ce qui indique que l'alimentation d'appoint à bain d'huile de la cavité résonnante 1# a été endommagée.

Le bloc d'alimentation à bain d'huile a été démonté (figure 2) et les composants électroniques tels que le transformateur, le condensateur d'appoint et la diode d'appoint du bloc d'alimentation d'appoint à cavité résonnante 1# ont été mesurés, et tous se sont révélés normaux.

Le circuit de détection de la baisse de tension a été mesuré, et l'une des résistances redondantes de 100k a été trouvée avec une valeur mesurée de 116kΩ. Il a été jugé préliminairement que la raison de l'alarme de "chute de tension élevée" était due à l'endommagement de cette résistance.

Une résistance de 100kΩ, 2W a été retirée d'une autre ancienne carte de circuit imprimé et utilisée pour remplacer la résistance endommagée. Le mode "warm-up" a été activé et la puissance a été progressivement augmentée jusqu'à atteindre la puissance maximale de 3000W.

L'état de fonctionnement du laser a été observé, et aucune alarme de "chute de tension" n'a été déclenchée, et aucun phénomène de "filamentation" n'a été observé.

(1) Les 16 résistances de réduction de tension de deux machines laser ont été testées et leurs valeurs de résistance étaient toutes supérieures de plus de 5% à la normale. Ces résistances sont des résistances à film de carbone, qui ont une faible puissance nominale et sont facilement oxydées par les chocs de tension, ce qui augmente progressivement leur valeur de résistance.

Par conséquent, il a été jugé que l'utilisation de résistances à film de carbone dans la conception du circuit imprimé n'était pas raisonnable, et qu'il convenait d'utiliser des résistances à film métallique plus résistantes aux chocs et plus stables.

(2) D'autres problèmes ont été découverts au cours du processus de dépannage, notamment un écart important entre le rapport de mélange des gaz et le réglage d'usine, ainsi qu'un remplacement et une utilisation incorrects de gaz de haute pureté.

(1) Acheter des résistances à film métallique de 100kΩ, 2W pour remplacer les résistances défectueuses afin d'éviter de telles défaillances.

(2) Modifier le manuel d'utilisation et d'entretien, ajouter des vérifications périodiques de la tension et de l'intensité de l'alimentation électrique, ajuster le rapport de mélange des gaz et ajouter des éléments d'inspection et de réglage réguliers. Des procédures normalisées de fonctionnement de la ventilation et des exigences d'utilisation doivent être élaborées et diffusées par le biais de la formation.

(3) Inspections par des tiers des gaz de haute pureté (N2, CO2, He2) utilisés dans la machine laser, et le fournisseur doit remédier à tout problème de non-conformité dans un délai déterminé.

(1) En raison du gauchissement fréquent de la tôle, la tête de coupe du découpe au laser entre en collision avec la tôle déformée, ce qui endommage les composants tels que la tête capacitive, le corps en céramique, la buse de coupe et le composant à quatre bras.

Après la collision, le remplacement des pièces détachées et le réglage de l'équipement entraînent une perte de temps considérable qui retarde la production.

(2) En 2018, une perte totale de 103 000 RMB a été subie en raison de dommages causés par la collision de composants, détaillés dans le tableau 1 (les pertes liées aux temps d'arrêt ne sont pas incluses).

Tableau 1 : Statistiques des pertes causées par les collisions de deux lasers en 2018.

| Composant endommagé | Quantité /pièces | Prix unitaire /10000 yuans | Montant total /10000 yuans | Remarques |

| Tête de condensateur | 6 | 0.3 | 1.8 | À utiliser après une réparation externalisée |

| Tête de condensateur | 2 | 2 | 4 | Impossible à réparer, nécessité d'acheter |

| Joint d'isolation | 1 | 0 | 0 | Nouvelle pièce de rechange |

| Corps en céramique | 20 | 0.02 | 0.4 | Autodidacte |

Analyser les causes possibles à partir des cinq éléments que sont les personnes, la machine, le matériel, la méthode et l'environnement.

(1) Les personnes : Le nouvel employé ne maîtrise pas le fonctionnement de l'appareil et ne peut pas manipuler ou gérer le gauchissement de l'appareil. tôle à temps. L'opérateur n'a pas le sens des responsabilités et ne gère pas les situations où des collisions peuvent se produire. Après la collision, le coaxial n'a pas été réajusté, ce qui a entraîné une déviation du faisceau laser et la combustion de la tête du condensateur ; le suivi n'a pas été ajusté à temps, ce qui a entraîné une nouvelle collision.

(2) Machine : Le mouvement de la tête de coupe en cas de collision n'est pas assez sensible et ne peut pas être arrêté à temps lorsqu'une collision se produit, ce qui entraîne une augmentation des accidents.

(3) Matériau : Les stress interne de la plaque est importante, et la plaque se déforme en raison de la libération des contraintes causée par le chauffage pendant la coupe.

(4) Méthode : Le réglage de la trajectoire de coupe n'est pas suffisamment pris en compte et les pièces susceptibles de se déformer ne sont pas envisagées pour les éviter autant que possible ; les microconnexions ne sont pas utilisées.

(5) Environnement : La courte durée de stockage des plaques, la longue durée de stockage et les piétinements antérieurs du personnel font que les plaques se courbent et se déforment facilement lors de la découpe.

(1) Former et évaluer tous les opérateurs et mettre en place un système de récompenses et de sanctions correspondant.

(2) Régler la sensibilité de la réponse au mouvement en cas de collision au niveau le plus élevé sans affecter l'utilisation.

(3) Aplatir la tôle avant de la placer sur la machine afin de libérer une partie de la tension interne.

(4) Optimiser la trajectoire de coupe lors de la programmation et de la mise en page, essayer d'éviter les pièces susceptibles de se déformer ; utiliser des microconnexions pour réduire la probabilité de déformation de la pièce à usiner.

(5) Prolonger le support de stockage des plaques pour éviter qu'elles ne s'enfoncent et ne se plient aux deux extrémités ; réorganiser la zone de stockage des plaques, mettre en place des barrières pour empêcher le personnel de marcher et de piétiner.

Après la mise en œuvre des mesures susmentionnées, la fréquence des problèmes de collision a légèrement diminué, mais le problème n'a pas été complètement résolu.

(1) La cause fondamentale du problème qui n'a pas été résolu depuis longtemps est que le personnel professionnel n'est pas sur place lorsque des collisions se produisent, et qu'il est impossible de rétablir la situation à ce moment-là.

Par la suite, l'installation d'un système de surveillance sur l'équipement et la prise de photos après chaque collision, ainsi que l'analyse des données vidéo et photographiques, ont permis de constater que les collisions se produisaient lors du passage à vide entre la fin d'une coupe et le point de départ de la coupe suivante.

Avant le fonctionnement à vide, la tête de coupe se déplace sur une certaine distance (hauteur de levage).

En essayant d'augmenter la hauteur de levage, le problème peut être résolu.

(2) Étude du programme de contrôle. En observant le programme de découpe, on constate que le soulèvement de la tête de découpe pendant le fonctionnement à vide est contrôlé par les sous-programmes 1012 et 1022. Ouvrez le sous-programme pour analyser le principe de contrôle.

(3) Principe de contrôle de la hauteur de la tête de coupe. Un capteur détecte et calcule la distance par rapport à la hauteur de la plaque. Lorsqu'un passage à vide est nécessaire, l'axe Z se déplace dans le sens négatif jusqu'à ce qu'il s'arrête lorsque la hauteur de détection est de 10 mm, puis effectue un passage à vide.

(1) Cette méthode de contrôle présente les défauts suivants : le capteur ne peut détecter avec précision qu'une distance de 10 mm. Plus la distance est grande, plus l'erreur est importante. Il ne peut pas empêcher les collisions et ne peut s'arrêter qu'après une collision.

En utilisant le contrôle PID, il y a un problème de retard de réponse en cas de collision, ce qui entraîne une augmentation des accidents de collision. Il ne peut détecter que la situation dans laquelle la hauteur de la plaque varie uniformément, et ne peut pas détecter la situation dans laquelle la hauteur de la plaque varie soudainement.

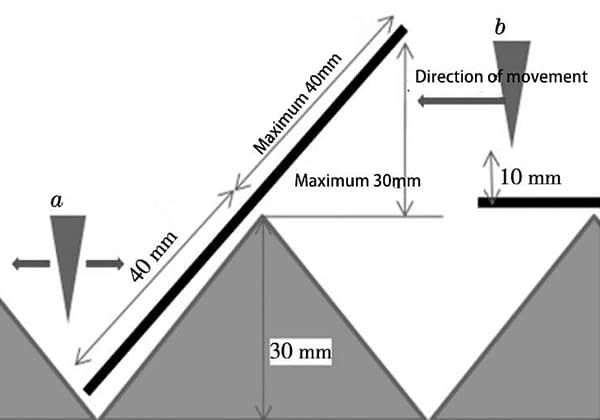

(2) D'après les photos de la scène de collision prises par l'opérateur (figure 3), un modèle numérique est établi (figure 4) pour analyser l'occurrence des collisions : une collision se produit lorsque le point a se déplace dans n'importe quelle direction, et une collision se produit lorsque le point b se déplace vers la gauche.

(3) D'après le modèle numérique, le calcul montre que la hauteur maximale de levage ou d'enfoncement de la pièce est de 30 mm et que la hauteur de levage est fixée à 10 mm, ce qui ne permet pas d'éviter complètement les collisions. Toutefois, cette méthode de contrôle ne permet pas actuellement de régler la hauteur de levage à plus de 10 mm.

(1) Élaborer un plan d'ajustement. Ajustez le sous-programme de la machine #1, supprimez le déplacement de l'axe Z vers la position de détection du capteur de 10 mm et modifiez-le comme suit : "L'axe Z se déplace de 35 mm dans la direction négative, sans utiliser le contrôle du suiveur de capteur : L'axe Z se déplace de 35 mm dans la direction négative, sans utiliser le contrôle de suivi du capteur, et fonctionne sans anomalie pendant l'essai. Après 24 heures de fonctionnement continu sans collision ni anomalie, réglez le programme de la machine #2.

(2) Valider la faisabilité. Enregistrez le taux de charge du servomoteur de l'axe Z avant et après l'ajustement, la différence de taux de charge maximum avant et après l'ajustement est très faible, et les deux ne dépassent pas 30%.

(3) Vérification. Il a fonctionné sans interruption jusqu'à présent (4 mois), sans collision ni anomalie.

La défaillance de la "chute de tension" et la collision de la tête de coupe du Machine de découpe laser CO2 affectent gravement l'efficacité de la production et entraînent des pertes substantielles. En analysant la cause du défaut, en excluant les défauts, en identifiant la cause réelle et en mettant en œuvre des mesures correctives et préventives, les défauts similaires sont soigneusement évités. En étudiant la structure et le principe de l'équipement, et en résumant les expériences de réparation, nous sommes parvenus à réparer de manière autonome certaines pannes de ces équipements.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.