Le cintrage précis des tubes nécessite la compréhension de directives et de paramètres spécifiques. Comment garantir un cintrage régulier et précis à chaque fois ? Cet article explore les aspects cruciaux du cintrage des tubes, notamment les paramètres des machines, l'installation des matrices et les défauts courants. Apprenez à configurer et à régler votre équipement, à calculer les angles de cintrage et à prévenir les problèmes tels que les fissures et les plis. Découvrez des conseils pratiques et des techniques qui peuvent vous aider à obtenir des résultats optimaux dans les opérations de cintrage de tubes.

1.1 Cette procédure s'applique à la cintreuse de tubes à commande numérique utilisée pour le cintrage à froid de tubes métalliques.

1.2 Cette procédure s'applique aux cintreuses hydrauliques de tuyaux à une tête des modèles DW63 et DW114 dans l'atelier de pièces structurelles du matériel agricole.

Les documents suivants sont indispensables à l'application du présent document. Pour les documents de référence datés, seule la version datée s'applique à ce document. Pour les documents de référence non datés, la dernière version s'applique à ce document.

GB/T 28763-2012 Machine à cintrer les tubes à commande numérique

Machine à cintrer les tuyaux à commande numérique: Une machine à cintrer les tubes qui doit avoir au moins trois axes de mouvement, y compris la rotation de la broche, le mouvement linéaire du mandrin et la rotation du mandrin, et qui est contrôlée par un système de contrôle de la qualité. Système CNC.

4.1 Le paramètre principal de la cintreuse est le diamètre extérieur maximal du tube.

4.2 Les paramètres principaux et les paramètres de base de la cintreuse doivent être conformes aux règles prescrites dans le tableau ci-dessous.

| Nom du paramètre | Diamètre extérieur maximal du tube/mm | Épaisseur maximale de la paroi du tube/mm |

| Valeur du paramètre | 10 | 1.2 |

| 16 | 1.2 | |

| 25 | 3 | |

| 38 | 4 | |

| 42 | 4 | |

| 60 | 5 | |

| 63 | 5 | |

| 76 | 5 | |

| 89 | 6 | |

| 114 | 8 | |

| 159 | 12 | |

| 168 | 12 | |

| 219 | 16 | |

| 273 | 20 |

Lorsque le diamètre extérieur est supérieur ou égal à 114 mm, il est de 0,4 à 1 fois le rayon maximal du tube cintré.

4.4 Paramètres de la machine à cintrer les tuyaux de l'atelier des pièces structurelles :

| Modèle de cintreuse de tubes | Diamètre extérieur du tube (mm) | Épaisseur de la paroi du tube (mm) | Rayon de courbure (mm) |

| DWFB63 | 19 à 63 ans | ≤5 | 50 à 250 |

| DWFB114 | 48 à 114 | ≤8 | 100 à 750 |

| Type de matériau | Matériau Spécification mm | Épaisseur de la paroi mm | Rayon de courbure (médiane par défaut) mm | Équipement correspondant |

| Tube carré | φ16 | 2 | 58 | DWFB63 |

| φ25 | 2 | 50 | DWFB63 | |

| φ25 | 2 | 150 | DWFB63 | |

| φ33 | 3 | 101.5 | DWFB63 | |

| Φ35 | 4 | 60 | DWFB63 | |

| Φ42 | 3 | 100 | DWFB63 | |

| Φ48 | 3.5 | 130 | DWFB63 | |

| Φ50 | 6 | 100 | DWFB114 | |

| Φ60 | 5 | 150 | DWFB63 | |

| Φ60 | 5 | 200 | DWFB63 | |

| Φ60.5 | 2 | 150 | DWFB114 | |

| Tube rond | Tube carré 30×30 | 2 | 外径220 | DWFB114 |

| Tube carré 40×80-8 | 2.5 | 100 | DWFB114 | |

| Tube carré 40×80-8 | 3 | 180 | DWFB114 | |

| Tube carré 40×80-8 | 2 | Diamètre extérieur : 220 | DWFB114 | |

| Tube carré 50×50 | 2.5 | Diamètre intérieur : 170 | DWFB114 | |

| Tube carré 50×70-7 | 2.5 | 120 | DWFB114 | |

| Tube carré 50×70-7 | 3 | 120 | DWFB114 | |

| Tube carré 60×80-6 | 4.5 | 150 | DWFB114 | |

| Tube carré 60×80-8 | 4.5 | 150 | DWFB114 |

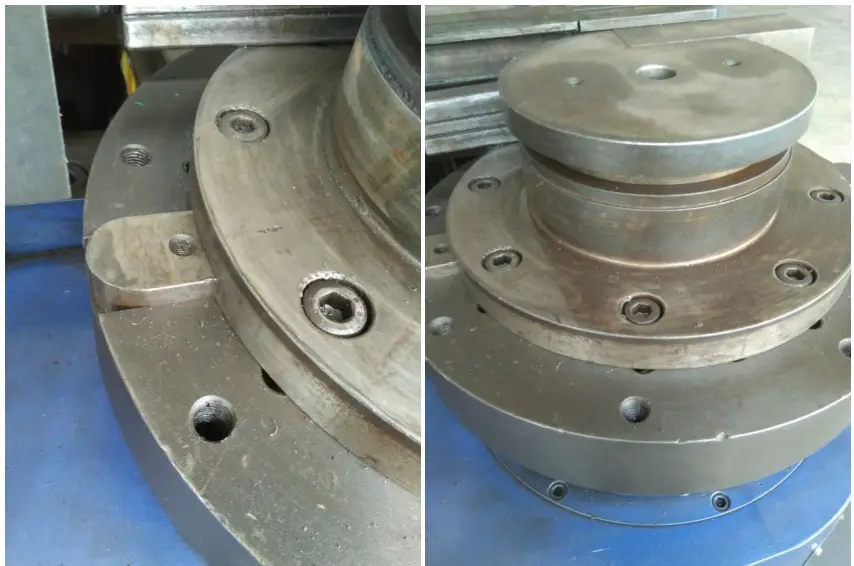

6.1 Installation du moule principal

6.1.1 Placez le moule de la roue de cintrage avec la fente de la clé orientée vers le bas sur le siège fixe correspondant à la clé. Après l'avoir placé à plat, ajustez le moule de la roue à gauche et à droite de manière à ce que le trou de boulon du moule de la roue coïncide avec le trou de boulon du siège fixe.

6.1.2 Serrer l'écrou fixe, il ne doit pas y avoir de jeu.

6.2 Installation et réglage des moules de pressage

6.2.1 Fixer le moule de pressage à la glissière à l'aide de boulons, tourner le boulon de réglage, déplacer le moule de pressage de haut en bas, aligner le centre du moule de pressage avec le centre de la rainure du moule de cintrage pour assurer un ajustement serré entre les deux pendant l'alimentation du moule de pressage, sans aucune interférence.

6.2.2 Desserrer l'écrou de fixation de la glissière du moule de presse, puis utiliser une clé pour desserrer le boulon de réglage de la glissière.

6.2.3 Placer un moule d'essai d'environ 300 mm de long dans la rainure de pliage du moule à roue. Contrôlez le moule à pression pour serrer le tuyau vers l'avant et il ne doit pas y avoir de desserrage. Serrez le boulon de réglage de la glissière du moule à pression à l'aide d'une clé. Contrôlez le moule à pression pour qu'il recule, puis serrez à nouveau le boulon de réglage de la glissière du moule à pression d'un demi-tour à l'aide d'une clé. Enfin, serrez l'écrou de fixation de la glissière du moule à pression.

6.3 Installation et réglage des Serrage Moule

6.3.1 Connectez et fixez le moule de bridage et le curseur à l'aide de boulons. Tournez le boulon de réglage, déplacez le moule de serrage vers le haut et vers le bas pour qu'il soit à la même hauteur que le moule de serrage principal.

6.3.2 Desserrer l'écrou de fixation du curseur de la matrice de serrage et utiliser une clé pour desserrer le boulon de réglage du curseur.

6.3.3 Placez un segment de moule d'essai d'environ 300 mm de long dans la rainure du tuyau du moule de roue et serrez le boulon de réglage du curseur de serrage du moule à l'aide d'une clé pour serrer le tuyau. Il ne doit pas y avoir de desserrage. Retirez le tuyau du moule d'essai, utilisez la clé pour serrer davantage le boulon de réglage de la glissière de serrage du moule d'un tiers de tour et serrez l'écrou de fixation de la glissière de serrage du moule.

6.4 Installation et réglage de la tige de base

6.4.1 Relier le trou fileté de la tige de noyau au boulon de la barre de traction de la tige de noyau. Après l'avoir serré, réglez le siège arrière de la barre de traction de manière à ce que la position tangente de la surface de l'arc sur la barre de traction dans la direction horizontale ne croise pas la ligne centrale du moule de cintrage.

7.1 Calcul pour les tubes cintrés à 90

Pour les tuyaux cintrés étirés à froid, prendre R=(4~6)D. Comme le montre la figure 1-3, après le cintrage du tube, les longueurs de l'arc extérieur et de l'arc intérieur du segment cintré ne correspondent pas à la longueur réelle du tube droit d'origine, mais seule la longueur de l'axe central du tube cintré reste inchangée avant et après le cintrage.

Sa longueur dépliée est égale à la longueur de la section droite d'origine. Supposons maintenant que les points de départ et d'arrivée de la section pliée soient respectivement a et b. Lorsque le angle de flexion est de 90°, la longueur de la section courbée du tuyau est exactement égale à 1/4 de la circonférence du cercle tracé avec r comme rayon. La longueur de l'arc est représentée par le rayon de courbure, qui est :

Longueur de l'arc ab=2πR/4=1,57R

D'après la formule (1-3), on sait que la longueur dépliée de la courbure à 90° est 1,57 fois le rayon de courbure.

7.2 Calcul d'une valeur arbitraire Cintrage de tuyaux

Un tuyau à courbure arbitraire est un tuyau dont l'angle et le rayon de courbure sont arbitraires. La longueur dépliée de la partie courbée de ce tuyau peut être calculée à l'aide de la formule suivante :

L=παR/180=0,01745αR

Dans la formule, L est la longueur dépliée de la pièce pliée (mm) ; α- est l'angle de flexion (°) ; π- est Pi ; R est le rayon de flexion (mm).

En outre, le calcul de la longueur dépliée de tout segment de tube cintré peut également être effectué conformément à la figure 1-6 et au tableau 1-1.

L'exemple suivant illustre l'utilisation du tableau 1-1.

Tableau 1-1 Calcul du cintrage arbitraire d'un tuyau

| Angle de pliage | La moitié Longueur de cintrage C | Longueur de cintrage L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | O.0787 | 0.1571 |

| 10 | O.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | O.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | O.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | O.2773 | 0.5411 |

| 32 | 0.2867 | O.5585 |

| 33 | O.2962 | 0.5760 |

| 34 | O.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | O.6283 |

| 37 | O.3345 | 0.6458 |

| 38 | O.3443 | O.6632 |

| 39 | 0.3541 | O.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | O.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | O.7854 |

| 46 | O.4245 | 0.8029 |

| 47 | 0.4348 | O.8203 |

| 48 | 0.4452 | O.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | O.8727 |

| 51 | 0.4769 | O.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | O.9250 |

| 54 | O.5095 | 0.9425 |

| 55 | O.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | O.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | O.5657 | 1.0297 |

| 60 | 0.5774 | 1~0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | O.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | O.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | O.7265 | 1.2566 |

| 73 | O.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

Remarque :

Lorsque vous utilisez les valeurs de C et L du tableau, elles doivent être multipliées par le rayon de courbure R. Par exemple, étant donné que l'angle de courbure du coude de la figure 1-7 est de 25°, que le rayon de courbure R = 500 mm et que la distance entre la section de tuyau installée et le point tournant M est de 911 mm, si vous prenez un tuyau droit pour fabriquer le coude, comment devez-vous marquer la ligne ?

Solution :

Longueur de la section droite du tuyau à l'extrémité du tuyau à traiter, b = 911-CR

D'après le tableau 1-1, lorsque l'angle est de 25°, C=0,2216, L=0,4363 ; par conséquent, CR est : 0,2216R=0,2216×500=111mm. Ainsi, b=911-111=800 mm

La longueur réelle dépliée de la pièce de flexion L=0,4363R=0,4363×500=218 mm

Sur la base des longueurs calculées de la section droite du tuyau b et de la longueur dépliée L de la pièce à plier, vous pouvez ensuite marquer la ligne. Comme le montre la figure 1-7b.

D'après les exemples ci-dessus, tant que l'angle et le rayon de courbure sont définis, le tableau 1-1 peut être utilisé pour des calculs pratiques de courbure de tuyaux de n'importe quel angle et de n'importe quel rayon.

8.1 La cintreuse de tubes doit être utilisée par du personnel spécialement formé. L'utilisation non autorisée par d'autres personnes est interdite.

8.2 Les opérateurs doivent porter un équipement de protection avant de travailler et inspecter soigneusement la machine et l'environnement de travail. Vérifier les alentours du lieu de travail et dégager tous les objets susceptibles d'entraver le travail et la circulation.

8.3 Avant l'utilisation, il faut d'abord vérifier s'il n'y a pas de manque d'huile à chaque point de lubrification, si le mécanisme de mouvement n'est pas desserré et si le dispositif de protection de sécurité est fiable. Après confirmation, l'opération peut être effectuée ; les objets durs et les raccords de tuyauterie ne doivent pas être utilisés pour robinet l'écran de contrôle principal.

8.4 Après le démarrage de la machine, il convient de la faire tourner à vide 1 à 2 fois avant de la faire fonctionner normalement. Si la machine est restée inactive pendant plusieurs jours, elle doit être démarrée pendant dix minutes avant d'être utilisée normalement.

8.5 Les différents matériaux façonnés doivent utiliser des moules correspondants et ne doivent pas être mélangés ou mal utilisés. Un seul matériau façonné peut être plié à la fois ; il n'est pas permis de plier deux ou plusieurs matériaux superposés pour éviter d'endommager l'équipement et les moules.

9.1 Pour la première production de pièces, préparez des gabarits comme références. Une fois que les moules ont été installés et vérifiés, et que les matériaux ont été coupés conformément à la longueur de coupe théorique, marquez les points de pliage, effectuez des opérations de pliage sur le matériau, puis comparez les pièces pliées avec le gabarit.

En cas d'erreur, ajustez la longueur de coupe et les points de pliage jusqu'à ce qu'il n'y ait plus d'erreur entre la pièce pliée et le gabarit. taille de coupe et le programme du modèle. La prochaine fois que vous fabriquerez ce type de pièce, vous pourrez directement appeler les données enregistrées pour le cintrage des tuyaux.

9.2 Pour les pièces produites en série, préparez des gabarits comme références. Appelez le programme de taille de coupe et de modèle enregistré, fabriquez d'abord une pièce, puis comparez la première pièce avec le gabarit pour déterminer s'il y a une erreur.

En cas d'erreur, ajustez la taille de coupe et le programme du modèle jusqu'à ce qu'il n'y ait plus d'erreur entre la pièce pliée et le modèle, puis vous pouvez enregistrer les données pour la production en série.

10.1 Aplatissement important sur le côté extérieur de l'arc

Au cours du processus de cintrage avec un noyau, il convient de sélectionner le mandrin approprié (si nécessaire, un mandrin flexible assemblé à partir de plusieurs sections peut être utilisé), de l'installer correctement et de veiller à ce que l'axe de la rainure du tube de tous les composants soit sur le même plan horizontal lors de l'installation du moule.

10.2 Éclaircissement à l'extérieur de l'arc de cercle

Pour éviter un amincissement excessif, une méthode efficace courante consiste à utiliser une cintreuse de tubes équipée d'un dispositif de renforcement latéral ou d'un dispositif de poussée de la queue.

En renforçant ou en poussant, une partie de la résistance pendant la flexion du tuyau est compensée, ce qui améliore la répartition des contraintes sur la section transversale du tuyau, déplace la couche neutre vers l'extérieur et permet ainsi de réduire l'amincissement de la paroi extérieure du tuyau.

10.3 Fissuration à l'extérieur de l'arc

Tout d'abord, il faut s'assurer que le matériau du tube a une bonne résistance à la corrosion. traitement thermique vérifier si la pression du moule de serrage est trop élevée et l'ajuster à une pression appropriée.

Enfin, veillez à ce qu'il y ait une bonne lubrification entre le mandrin et la paroi du tuyau afin de réduire la résistance à la flexion et la friction entre la paroi interne du tuyau et le mandrin.

10.4 Rides à l'intérieur de l'arc

Des mesures appropriées doivent être prises en fonction de la localisation des plis. Si le point de coupe avant est plissé, la position du mandrin doit être ajustée vers l'avant afin d'obtenir un soutien raisonnable du tube pendant le cintrage.

Si le point de coupe arrière est plissé, un bloc de prévention des plis doit être installé pour assurer un positionnement correct et ajuster la pression de la matrice à un niveau approprié.

Si toute la face interne de l'arc est ridée, cela indique que le diamètre du mandrin utilisé est trop petit, ce qui entraîne un écart trop important entre le mandrin et la paroi du tube, ou que la pression de la matrice est trop faible, ce qui ne permet pas au tube de bien s'ajuster à la paroi de l'arc. matrice de pliage et le bloc de prévention des plis pendant le pliage.

Par conséquent, le mandrin doit être remplacé et la matrice de serrage doit être réglée pour fournir une pression appropriée.