Vous êtes-vous déjà demandé comment les arêtes vives des pièces métalliques sont adoucies ? Ce processus, connu sous le nom de chanfreinage, transforme les angles dangereux et irréguliers en surfaces angulaires plus sûres. Dans cet article, vous découvrirez les différents types de chanfreinage, leurs objectifs et les méthodes utilisées pour garantir des composants mécaniques plus sûrs et de meilleure qualité.

Le chanfreinage est un procédé de fabrication métallique de précision qui consiste à créer une surface angulaire ou biseautée sur le bord ou l'angle d'une pièce. Cette technique est largement utilisée dans la fabrication pour modifier la transition entre deux surfaces, généralement à un angle de 45 degrés, bien que d'autres angles puissent être utilisés en fonction des exigences spécifiques de la conception.

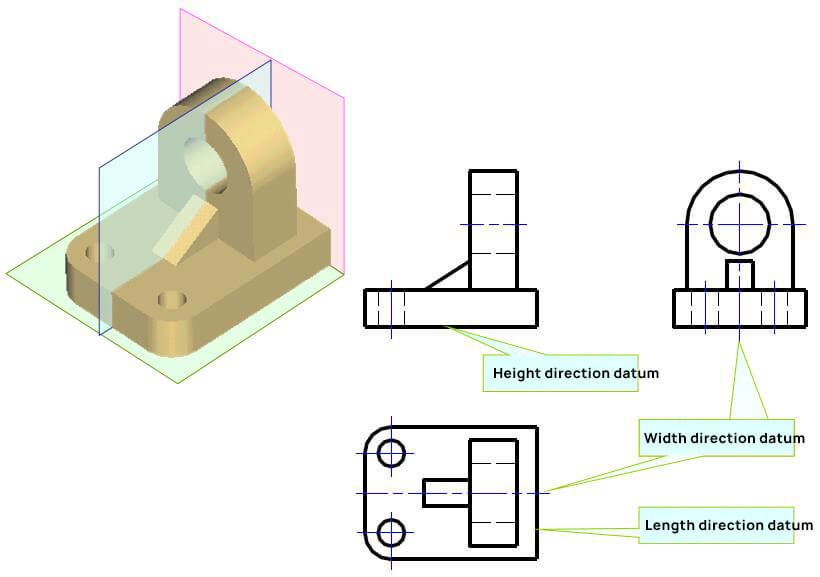

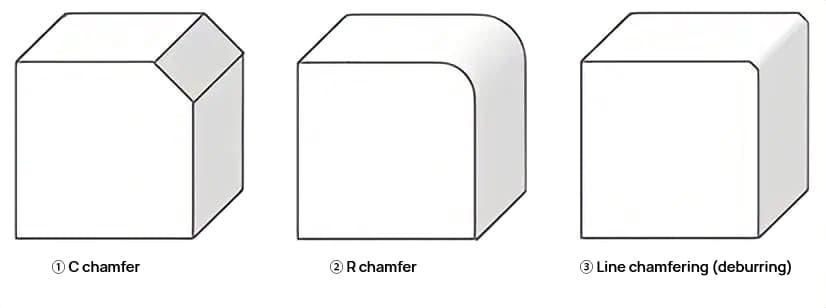

Par essence, le chanfreinage consiste à enlever de la matière pour transformer des arêtes vives en plans angulaires ou en profils arrondis. Le chanfrein qui en résulte peut prendre différentes formes :

Le processus de chanfreinage a de multiples fonctions dans la fabrication des métaux :

Les chanfreins peuvent être produits par différentes méthodes de fabrication, notamment l'usinage, le meulage, le limage ou des outils de chanfreinage spécialisés, en fonction du matériau, des exigences de précision et du volume de production.

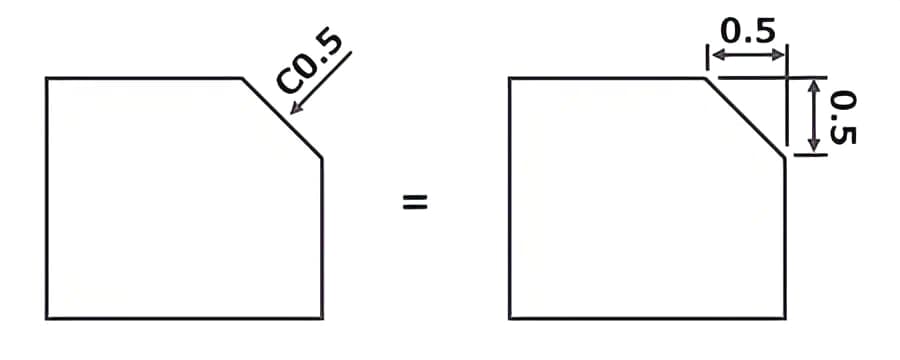

C Le chanfreinage désigne le traitement d'une surface angulaire spécifique sur l'angle d'un matériau. Le terme "chanfreinage" fait souvent référence au chanfreinage de type C.

Dans les dessins, il est indiqué ←C0,5 à la position du bord, ou "face non spécifiée C0,5", etc.

Ici, C0,5 fait référence à une surface inclinée de 0,5 mm usinée à 45° du bord. Notez qu'il ne s'agit pas de la longueur de la pente.

Le chanfreinage R désigne le traitement de l'angle d'un matériau en forme d'arc. Sur le dessin, il est spécifié "doit faire un chanfrein R", etc.

Le "chanfreinage R" est parfois également appelé "traitement R" ou "traitement rond".

Le chanfreinage de ligne désigne le traitement d'une surface invisible à l'œil nu sur le coin d'un matériau.

Le chanfreinage des lignes est généralement considéré comme étant de l'ordre de C0,2~0,3, mais contrairement au chanfreinage C et au chanfreinage R, il n'existe pas de règles claires sur la forme et la taille du chanfrein.

Dans les dessins, il est souvent indiqué "chanfrein d'angle non spécifié" ou "chaque arête doit être exempte de bavures".

Renforcer la sécurité

Le traitement mécanique produit souvent des angles vifs et des bavures sur les bords des matériaux. Ceux-ci peuvent présenter des risques importants pour la sécurité, pouvant provoquer des lacérations s'ils sont manipulés sans protection adéquate. Le chanfreinage élimine efficacement ces risques en créant un bord biseauté, ce qui réduit considérablement le risque de blessure pendant les processus de manipulation et d'assemblage.

Amélioration de la qualité

La présence d'arêtes vives ou de bavures peut entraîner divers problèmes de qualité. Lorsque les composants interagissent, ces imperfections peuvent provoquer des rayures de surface, compromettant à la fois l'esthétique et la fonctionnalité. En outre, les bavures peuvent se détacher en cours de fonctionnement, ce qui peut entraîner une contamination ou des défaillances mécaniques dans les systèmes de précision.

Au cours des opérations de découpage et d'emboutissage, les arêtes des pièces subissent souvent une déformation plastique, ce qui entraîne un gauchissement ou une distorsion des arêtes. Cela peut entraîner de mauvaises tolérances d'ajustement ou endommager les composants lors d'un assemblage forcé. Le chanfreinage atténue ces risques en créant un profil d'arête uniforme et contrôlé, garantissant une meilleure compatibilité des pièces et réduisant la probabilité de défauts liés à l'assemblage.

Améliorer les performances de l'assemblage

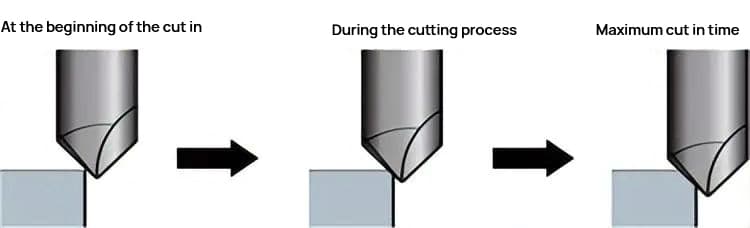

Les bords chanfreinés améliorent considérablement l'efficacité et la précision de l'assemblage. En créant une entrée conique, les chanfreins agissent comme un guide, facilitant l'accouplement des composants et réduisant le risque de désalignement au cours de l'assemblage.

Dans les applications où des composants cylindriques sont insérés dans des trous, même des différences mineures entre le diamètre intérieur du trou et le diamètre extérieur du composant peuvent empêcher une insertion en douceur, en particulier s'il y a un léger désalignement ou une déviation angulaire. Le chanfreinage de l'entrée du trou et de l'extrémité du composant crée un effet d'entonnoir qui facilite l'engagement initial et l'autocentrage pendant l'insertion. Cette tolérance au désalignement dans la plage de chanfrein améliore considérablement la vitesse d'assemblage et réduit le risque d'endommagement du composant dû à une insertion forcée.

Le chanfreinage peut être réalisé de différentes manières, telles que le fraisage, le tournage, le travail manuel, etc. Nous présentons ici la méthode de traitement du chanfreinage par fraisage.

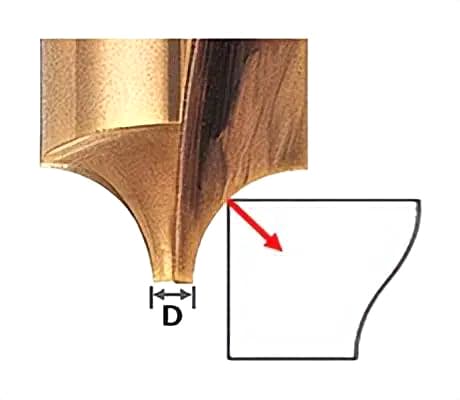

Le fraisage est un procédé qui consiste à presser une fraise rotative sur une pièce fixée sur une table coulissante.

L'utilisation d'une fraise à chanfreiner conçue en fonction de la forme de la pièce à usiner permet de réaliser facilement le chanfreinage.

Dans le cas du chanfreinage C, le chanfreinage peut également être réalisé en inclinant l'outil ou la pièce et en utilisant une fraise plate générale.

Les points clés de la transformation sont les deux suivants.

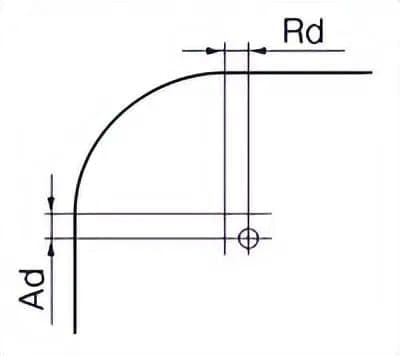

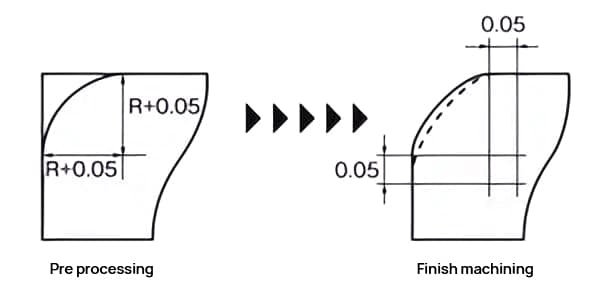

Pour le chanfreinage R, veuillez vous référer à ce qui suit.

Idéalement, la quantité de coupe dans les directions Ad et Rd devrait être à peu près la même.

Des profondeurs de coupe différentes doivent être utilisées pour l'ébauche et la finition.

Le chanfreinage par tournage utilise un tour pour créer des chanfreins précis sur des pièces cylindriques. Cette technique est particulièrement utile pour les pièces qui nécessitent des chanfreins précis et symétriques sur leurs bords.

Le chanfreinage par fraisage utilise des fraiseuses pour créer des chanfreins sur des surfaces planes ou irrégulières.

Le chanfreinage par meulage est utilisé pour la finition des arêtes avec une grande précision et une grande douceur, souvent appliquée aux matériaux trempés.

Le chanfreinage au laser utilise un faisceau laser focalisé pour réaliser des chanfreins précis avec une distorsion thermique minimale.

Le chanfreinage au jet d'eau utilise de l'eau à haute pression mélangée à des particules abrasives pour découper des chanfreins sans chaleur.

Le chanfreinage au plasma utilise une torche à plasma pour découper des chanfreins sur des matériaux conducteurs, ce qui est idéal pour les métaux épais et fortement alliés.

Le chanfreinage à la main utilise des outils manuels pour les travaux de petite taille ou de précision lorsque le chanfreinage à la machine n'est pas pratique.

Le chanfreinage automatisé est utilisé dans les environnements de production en grande quantité, intégrant le chanfreinage dans les processus d'usinage automatisés.

En utilisant ces différentes techniques de chanfreinage, les machinistes peuvent choisir la méthode la plus appropriée en fonction du matériau, de la précision souhaitée et du volume de production, ce qui garantit des chanfreins de haute qualité pour diverses applications.

Les composants représentés sur les plans comportent plusieurs types de chanfreins : chanfrein de bord, chanfrein de trou, chanfrein de bout d'arbre et enlèvement de la couche d'ozone. arêtes vives et des bavures.

1. Chanfrein du bord :

Également connu sous le nom de chanfrein d'arête externe. Par exemple, un cube a 12 arêtes externes. Si le plan indique un chanfrein de C0,5, les 12 arêtes doivent être traitées avec un chanfrein de 0,5*45°.

2. Chanfrein du trou :

Cela inclut les trous circulaires et les trous irréguliers. Si le plan indique un chanfrein de 0,5, tous les trous du composant doivent être traités avec un chanfrein de 0,5*45°. Si seule une pièce spécifique est requise, elle doit être clairement identifiée.

3. Chanfrein en bout d'arbre :

Il s'agit du chanfrein aux deux extrémités d'un arbre. Pour les arbres à paliers, s'il doit être spécifié dans le texte, il doit être désigné comme chanfrein d'épaulement de l'arbre. Supposons que le concepteur d'un arbre à paliers exige que tous les épaulements de l'arbre et les deux extrémités de l'arbre aient un chanfrein de 0,5*45°, ce qui peut être écrit comme chanfrein d'extrémité et d'épaulement de l'arbre C0,5.

Note : Si seul le "chanfrein de bout d'arbre C0.5" est écrit, l'absence de chanfrein d'épaulement ne constitue pas un défaut retournable. Si seul le "chanfrein d'épaulement d'arbre C0.5" est écrit, l'absence de chanfrein d'extrémité ne constitue pas un défaut retournable.

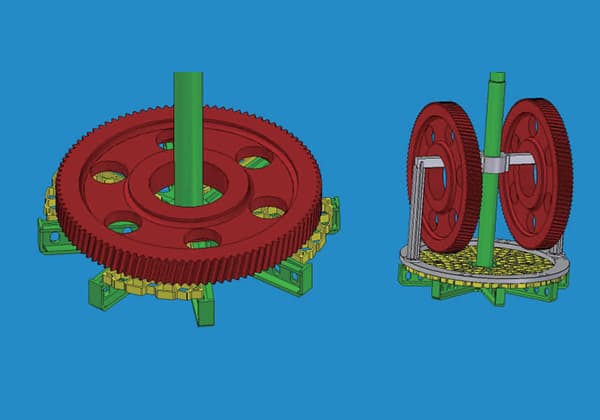

4. Chanfreinage de pièces en forme de disque :

Le chanfrein des pièces en forme de disque ne peut pas être écrit comme chanfrein de bout d'arbre. Il doit être dessiné et étiqueté sur le schéma.

5. Chanfreinage des trous filetés et des extrémités des vis :

Il est convenu de chanfreiner à la profondeur du filet et il n'est pas nécessaire de l'expliquer sur le dessin. S'il y a des circonstances particulières, elles doivent être précisées.

6. Ébavurage :

Il s'agit également d'une façon de décrire le chanfreinage, utilisé spécifiquement dans le processus de tôle pièces. Par exemple, il n'est pas approprié de parler de chanfreinage d'une plaque de 1 mm d'épaisseur. Désormais, il est stipulé que le processus de chanfreinage des plaques de moins de 3 mm d'épaisseur, qui est utilisé pour des exigences de toucher lisse, s'appelle l'ébavurage.

7. Utilisé pour les angles de filets :

Le processus utilisé pour l'arrondi des angles doit être écrit sous la forme R<... (Note : du point de vue du processus, prenez une valeur aussi grande que possible pour R) ou pour créer un trou de dégagement.

Remarque : le chanfreinage d'un angle C est moins coûteux que le chanfreinage d'un angle R (pour les contours extérieurs).

Les affirmations suivantes sont correctes :

1. Les dessins indiquent un chanfrein non spécifié de C1, mais nulle part sur les dessins un chanfrein n'est explicitement dessiné ou représenté, ce qui rend la mention d'un chanfrein non spécifié dépourvue de sens. (Ce point doit faire l'objet d'une attention particulière).

2. Les bords des trous et les bords droits des trous carrés dans les pièces ne sont pas considérés comme des chanfreins de texte.

3. En fonction des conditions réelles des pièces, le nombre de chanfreins mentionnés ci-dessus dépasse parfois 12. Par exemple, lorsqu'une rainure est pratiquée dans une plaque, les deux bords de la rainure constituent des chanfreins extérieurs supplémentaires, et le chanfrein original est divisé en plusieurs chanfreins extérieurs par la rainure, tandis que les chanfreins au fond de la rainure ou de l'évidement ne sont pas considérés comme des chanfreins extérieurs.

4. Les chanfreins au fond de la niche ne sont pas considérés comme des chanfreins extérieurs.

5. Le chanfreinage n'est utilisé que pour les chanfreins extérieurs.

6. Si les dessins indiquent un certain nombre de chanfreins, il n'est pas nécessaire de représenter les formes de ces arêtes extérieures chanfreinées dans les dessins. Il en va de même pour les chanfreins des bords des trous ou des extrémités des arbres, ainsi que pour les chanfreins d'épaulement.

7. Les angles aigus ou obtus ne doivent pas être indiqués sur le plan, car les arêtes sont généralement des angles droits (les angles de 90° ne doivent pas être considérés comme des angles aigus).

8. Les chanfreins comprennent également les arêtes extérieures à angles aigus.

9. Pour assurer l'univocité du plan, une vue supplémentaire est souvent dessinée, même si aucune dimension n'y est indiquée.

Un chanfrein est un bord biseauté qui relie deux surfaces à un angle, généralement autour de 45 degrés. Il sert à supprimer les arêtes vives, ce qui rend les pièces plus sûres à manipuler et plus faciles à assembler, tout en améliorant leur aspect. Les chanfreins sont courants dans de nombreuses industries pour faciliter l'emboîtement des pièces, réduire les contraintes et améliorer l'aspect du produit.

Une fraise crée un trou conique dans un matériau, permettant à la tête d'une vis ou d'un boulon d'affleurer la surface ou de s'y enfoncer. Les angles courants des fraises sont de 82, 90, 100 ou 120 degrés. Les fraises sont essentielles pour les applications où les fixations doivent affleurer la surface pour des raisons fonctionnelles et esthétiques.

L'ébavurage permet d'éliminer les petites arêtes rugueuses laissées sur une pièce après des opérations d'usinage telles que le perçage, le fraisage ou la découpe. Il peut être effectué manuellement ou automatiquement. L'objectif principal est d'améliorer la finition de la pièce, de supprimer les arêtes vives et de veiller à ce qu'elle réponde aux normes de sécurité et de fonctionnalité.

Connaître les différences entre le chanfreinage, le fraisage et l'ébavurage permet de choisir la bonne technique et les bons outils pour la fabrication et l'assemblage, ce qui garantit des produits de haute qualité, sûrs et fonctionnels.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Les formes de chanfrein varient en fonction de l'angle, de la taille du filetage et du type de cannelure, chacune répondant à des applications spécifiques. La forme A, avec une taille de filet de 6-8 et un angle de 5°, utilise des goujures droites et est idéale pour les trous de passage courts. La forme B, avec un filetage de 3,5-6 et un angle de 8°, utilise également des goujures droites avec une pointe en spirale, convenant aux trous de passage dans des matériaux à copeaux moyens ou longs. La forme C, avec un filetage de 2-3 et un angle de 15°, utilise des goujures droites ou en spirale, parfaites pour les trous borgnes ou débouchants dans les matériaux à copeaux courts. La forme D, avec une taille de filet de 3,5 à 5 et un angle de 8°, utilise des goujures droites ou en spirale pour les trous borgnes avec sortie de filet ou les trous débouchants. Enfin, la forme E, avec un filetage de 1,5-2 et un angle de 23°, utilise des goujures droites ou en spirale, adaptées aux trous borgnes avec sortie de filet courte. Ces formes de chanfrein sont essentielles dans l'usinage pour faciliter les arêtes, améliorer la sécurité et faciliter l'assemblage.

Pour réaliser un chanfreinage à l'aide de techniques telles que le tournage et le fraisage, vous devez suivre des procédures spécifiques à chaque méthode.

Pour le tournage, le chanfreinage interne implique l'utilisation d'un outil de diamètre interne pour usiner le bord intérieur d'un trou, en positionnant l'outil pour couper à l'angle désiré. Le chanfreinage externe est réalisé à l'aide d'un outil externe pour usiner le bord extérieur d'une pièce, généralement à un angle de 45 degrés.

Pour le fraisage, on utilise des outils spécialisés tels que les fraises à chanfrein, les fraises à surfacer et les fraises en bout. Les fraises à chanfrein créent différents profils d'arêtes en faisant tourner la fraise à une vitesse lente et en l'introduisant dans la pièce à une vitesse modérée. Les fraises à surfacer peuvent chanfreiner des arêtes de tailles et de formes différentes, tandis que les fraises en bout sont inclinées à l'angle souhaité lorsqu'elles traversent la pièce. L'utilisation de fraises à chanfreiner ou d'outils à chanfreiner remplaçables à tête pleine permet d'obtenir des angles précis pour le chanfreinage intérieur et extérieur. Les techniques d'usinage par étapes ou par paliers permettent de gérer la fragmentation des copeaux pendant le fraisage.

Un chanfreinage précis nécessite un réglage correct de la machine, y compris la mise à zéro de l'outil et l'utilisation de parallèles assis ou l'inclinaison de la tête de la fraise. L'utilisation de vitesses lentes et de vitesses d'avance modérées permet d'éviter la surchauffe et de garder le contrôle. L'alignement de l'outil et l'utilisation de méthodes de refroidissement appropriées sont également essentiels pour maintenir l'intégrité de l'outil et obtenir des résultats cohérents.

Les meilleurs outils pour le chanfreinage comprennent les fraises à chanfreiner, les outils de chanfreinage manuels et les outils de chanfreinage pour l'ébavurage externe et interne. Les fraises à chanfreiner, en particulier celles au carbure, sont idéales pour les travaux de précision sur des matériaux durs comme l'acier à outils, car elles offrent durabilité et efficacité de coupe. Les outils portatifs, tels que les outils de biseautage pneumatiques et les mèches en carbure des défonceuses, sont préférés pour les opérations manuelles et conviennent pour créer des chanfreins précis sur divers matériaux, y compris l'aluminium. Les outils d'ébavurage externe et interne, comme ceux d'ORX PLUS, sont polyvalents et peuvent être fixés sur des perceuses électriques pour une utilisation facile et efficace, ce qui les rend adaptés à une large gamme de matériaux. Le choix de l'outil dépend du matériau à chanfreiner, de la précision requise, de la durabilité, du coût et des caractéristiques de sécurité.

Les chanfreins sont essentiels pour la sécurité et l'assemblage dans diverses industries. Ils éliminent les arêtes vives, réduisant ainsi considérablement le risque de blessures lors de la manipulation ou de l'utilisation des composants, ce qui est essentiel pour les produits de consommation tels que les meubles et les outils. Les chanfreins préviennent également la fatigue des matériaux en répartissant les contraintes de manière plus uniforme, ce qui améliore la durabilité et la longévité des produits. Dans l'assemblage, les chanfreins facilitent l'alignement et l'insertion des pièces, garantissant un ajustement lisse et précis, ce qui est essentiel pour les applications mécaniques et industrielles. En outre, les chanfreins permettent de dégager les rayons intérieurs, ce qui évite les problèmes d'interférence lors de l'assemblage. Ces avantages font des chanfreins un élément essentiel des processus de fabrication et de conception.

Un chanfrein est un bord biseauté qui fait la transition entre deux faces d'un objet, généralement à un angle, souvent utilisé pour éliminer les arêtes vives, faciliter l'assemblage et améliorer l'esthétique. Un chanfrein est un type spécifique de chanfrein appliqué aux trous ronds, conçu pour permettre à la tête d'une fixation d'affleurer la surface, et ses tolérances sont plus critiques. L'ébavurage, quant à lui, est le processus d'élimination des arêtes vives ou des bavures résultant des opérations d'usinage, principalement pour assurer la sécurité et le bon fonctionnement, plutôt que comme une caractéristique de conception délibérée.

Pour choisir l'angle de chanfrein adapté à votre application, il faut comprendre les exigences spécifiques de votre processus de conception et de fabrication. Commencez par examiner les angles standard utilisés dans votre secteur d'activité ; par exemple, un chanfrein de 45 degrés est couramment utilisé à des fins générales en raison de son équilibre entre résistance et facilité d'usinage. Si vous travaillez avec des tuyaux ou des tubes, un angle de 37,5 degrés peut être plus approprié, tandis que les applications aérospatiales utilisent souvent des angles de 100 à 110 degrés pour les rivets.

En outre, pensez au matériau avec lequel vous travaillez et à la fonctionnalité du chanfrein. Par exemple, un angle plus aigu peut être nécessaire à des fins esthétiques ou pour réduire les concentrations de contraintes, tandis qu'un angle plus large peut faciliter l'assemblage ou le soudage. Veillez à utiliser des outils de mesure appropriés, tels que des jauges de chanfrein, pour vérifier l'angle et maintenir la précision. En tenant compte de ces facteurs, vous pouvez sélectionner l'angle de chanfrein qui répond le mieux aux besoins de votre application.