Avis aux ingénieurs en mécanique et aux professionnels de la fabrication ! Êtes-vous aux prises avec des défauts d'anodisation gênants dans vos produits en aluminium ? Ne cherchez plus ! Dans cet article de blog, nous allons plonger dans le monde des défauts d'anodisation, en explorant leurs causes, leurs caractéristiques et leurs solutions pratiques. Grâce aux conseils d'experts de l'industrie, vous acquerrez des connaissances précieuses qui vous permettront de relever ces défis et d'améliorer la qualité de vos composants en aluminium anodisé. Préparez-vous à maîtriser l'art de l'anodisation et à passer à la vitesse supérieure en matière de fabrication !

Les différents défauts produits lors de l'oxydation de l'aluminium et des alliages d'aluminium peuvent être classés en trois catégories :

Les défauts de surface sont les plus fréquents sur le site de production et entraînent le taux de rebut le plus élevé. Ces défauts sont les suivants

Ces défauts sont à l'origine d'un taux de rebut plus faible dans la production :

Ces défauts affectent l'aspect final et la performance des produits et comprennent :

Les sections suivantes fournissent une liste détaillée des noms (en anglais selon la norme américaine AA et le discours sur la technologie des données), des causes, des définitions, des caractéristiques et des contre-mesures des différents défauts. Ces informations peuvent servir de référence aux techniciens, au personnel de production et au personnel chargé de l'inspection de la qualité.

C'est sur le site de production que les défauts de surface des produits de traitement de surface oxydés sont les plus nombreux et que le taux de rebut est le plus élevé.

Les plus importants sont la corrosion par empreintes digitales, les rayures, l'adhérence, le sable grossier, le sable léger, le mauvais dégraissage, les bulles d'oxydation, l'élimination du film sale, la corrosion par flocons de neige, les taches blanches d'oxydation, les blessures électriques, l'inclusion de scories, le décollement du film d'oxyde, les piqûres, l'explosion du film, l'obturation des trous et la coloration, la corrosion par trous d'épingle, la différence de couleur, la corrosion acide-base par l'eau, l'obturation des trous et le dépoussiérage, l'absence de film de peinture, les piqûres, les bulles électrophorétiques, la pulvérisation du film d'oxyde, etc.

| Nom | Corrosion des empreintes digitales | Cause | Fonctionnement |

| Définition : empreinte digitale ou tache de corrosion semblable à celle d'un gant | |||

| CaractéristiquesLa surface de l'aluminium sans traitement de surface réagit au contact du chlorure de sodium, de l'acide lactique et d'autres substances présentes dans la sueur humaine. La trace de corrosion produite est appelée corrosion par empreintes digitales, et la plus courante est la corrosion par points d'empreintes digitales. | |||

Apparence :  Corrosion en forme d'empreintes digitales Corrosion en forme d'empreintes digitales | |||

| Cause de l'accident : 1. Pendant le sciage et le chargement des paniers dans le processus d'extrusion, les gants utilisés par les ouvriers sont sales, laissant des taches après contact avec la surface du profilé.Après vieillissement, les taches de surface du profilé ne peuvent pas être enlevées par oxydation;2. Dans le processus d'oxydation et de décharge supérieure, les gants de l'ouvrier sont utilisés trop longtemps, en particulier après l'adhésion de la tache d'huile, l'empreinte de la main est laissée à l'extrémité du profilé, et l'empreinte de la main se présente sous la forme d'une corrosion ponctuelle après l'oxydation;3. après la rangée supérieure, le temps de stationnement est trop long sans traitement d'oxydation;4. dégraissage incomplet avant l'oxydation. | |||

| Contre-mesures : 1. Veiller à la propreté des gants pendant le processus d'extrusion et la rangée supérieure, et remplacer à temps les gants sales et mouillés;2. après oxydation, le profilé ne doit pas être placé pendant plus de 6 heures;3. prolonger le temps de dégraissage. | |||

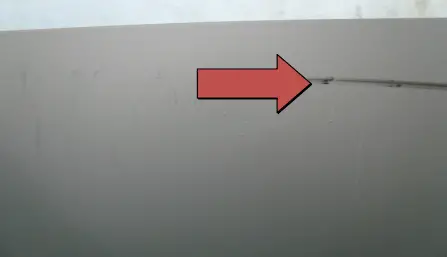

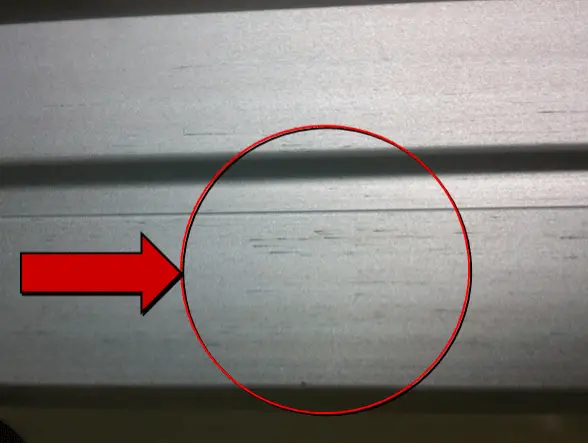

| Nom | Grattage | Cause | Fonctionnement |

| Définition : endommagement de la surface du profil et rayures. | |||

| Caractéristiques : il présente des cicatrices fines et longues, en ligne ou en pointe, avec un éclat vacillant et des formes variées. Les cicatrices continues sont généralement appelées cicatrices de manipulation. Parfois, un emballage inadéquat produit également des cicatrices pendant le transport. | |||

Apparence :  Grattage | |||

| Cause de l'accident : Collision entre les matériaux, fonctionnement incorrect ou collision et rayures entre les matériaux et les cadres, etc. | |||

| Contre-mesures : 1. La rangée supérieure doit être manipulée avec soin et le matériau doit être soulevé sans collision entre les matériaux;2. le bord du cadre du matériau doit être recouvert d'un manchon de protection en caoutchouc;3. chaque soulèvement ne doit pas dépasser 6 rangées et les profilés de différentes longueurs doivent être placés séparément;4. les bandes de coussin endommagées ne doivent pas être utilisées dans le processus de la rangée inférieure et la collision sauvage n'est pas autorisée. | |||

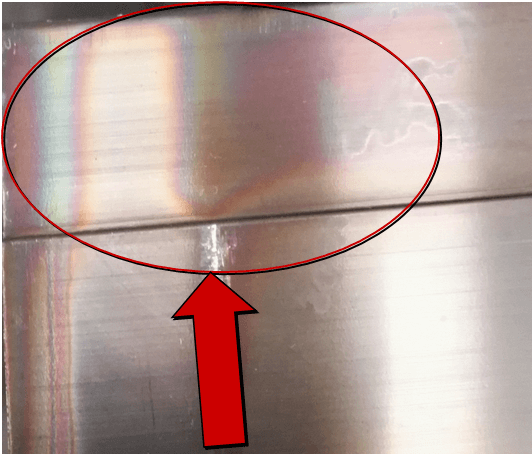

| Nom | Croisement chevauchement | Cause | Fonctionnement |

| Définition: Les matériaux se chevauchent lors de l'oxydation ou de l'électrophorèse, ce qui entraîne la formation anormale d'un film cutané en raison d'une proximité anormale. | |||

| CaractéristiquesL'empreinte du profilé laminé est visible dans la partie où le film n'a jamais été formé et dans la partie où l'extrémité s'amincit, et parfois une partie de l'arc-en-ciel (couleur d'interférence) est visible. | |||

Apparence :  Croisement chevauchement | |||

| Cause de l'accident : 1. Le jeu de liaison est trop dense, ce qui entraîne un contact anormal ; 2. la force de liaison et de drainage n'est pas suffisante. Au cours du processus de lavage, le fil d'aluminium ou la fixation se détache, ce qui entraîne le glissement du profilé sur la tige de la rangée, et la connexion entre les matériaux, qui est causée par la corrosion alcaline, la corrosion acide, l'oxydation et le traitement d'électrophorèse. | |||

| Contre-mesures: 1. Adopter la bonne méthode de fixation et de disposition, lier trois fils d'aluminium avec des matériaux électrophorétiques (deux petits matériaux) et maintenir une distance de 2 à 3 doigts entre les profils supérieur et inférieur;2. le profil avec une grande amplitude de chute au milieu doit être lié à la ligne centrale conformément aux exigences de la commande;3. la pente de la rainure inférieure augmente et le processus d'échappement de la rainure d'électrophorèse doit être lent pour éviter l'adhérence entre les profils causée par des secousses violentes. | |||

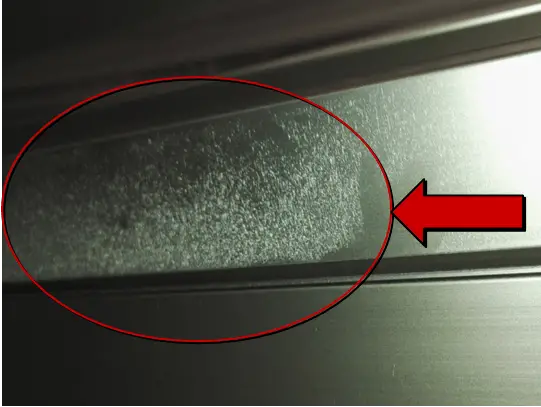

| Nom | Gravure brute | Cause | Procédé de gravure alcaline |

| Définition : rugosité de la surface de l'aluminium en raison d'une corrosion alcaline excessive. | |||

| Caractéristiques : en raison d'une gravure excessive, la surface est rugueuse et terne. Dans les cas les plus graves, la précision dimensionnelle est affectée par la dissolution des profils. | |||

Apparence :  Gravure brute | |||

| Cause de l'accident : 1. La température du réservoir d'alcali est trop élevée;2. La concentration d'alcali est trop élevée;3. La concentration d'ions d'aluminium dans le réservoir d'alcali est trop faible;4. Le temps de corrosion de l'alcali est trop long;5. Le liquide du réservoir d'alcali est pollué;6. Il y a de nombreuses reprises. | |||

| Contre-mesures : 1. Ajuster les conditions du liquide du réservoir (concentration d'hydroxyde de sodium, teneur en ions d'aluminium dissous et température);2. ajuster le temps de traitement;3. nettoyer régulièrement le laitier du réservoir et ajuster le liquide du réservoir;4. réduire le nombre de traitements répétés. | |||

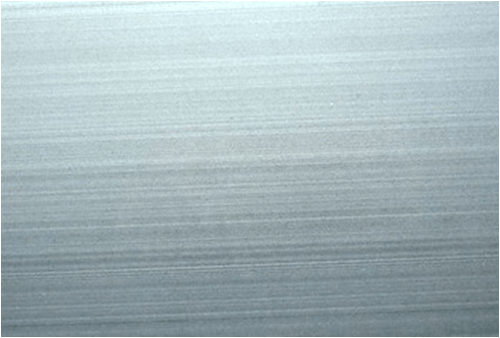

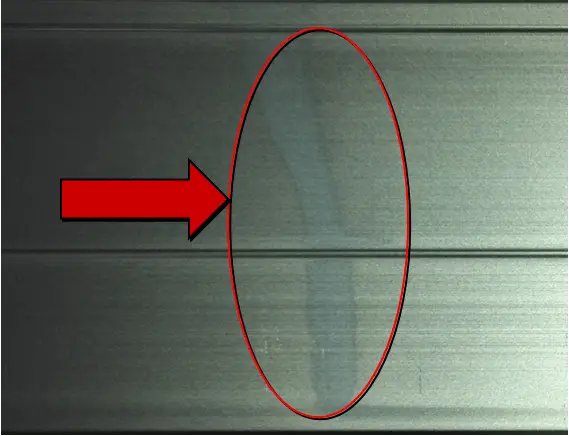

| Nom | Gravure insuffisante | Cause | Procédé de gravure alcaline |

| DéfinitionLe phénomène selon lequel l'effet de l'élimination des défauts de surface n'atteint pas l'objectif escompté en raison d'une attaque insuffisante dans le processus d'attaque alcaline de l'aluminium. | |||

| CaractéristiquesLa surface n'a pas d'effet de surface de sable ou ne peut pas répondre aux exigences du client. | |||

Apparence :  Gravure insuffisante | |||

| Cause de l'accident : 1. La température du réservoir d'alcali est trop basse ; 2. le temps de corrosion de l'alcali est trop court ; 3. la concentration d'alcali est trop faible ; 4. la concentration d'ions d'aluminium dans le réservoir d'alcali est trop élevée. | |||

| Contre-mesures: 1. Veiller à contrôler la température et la concentration du réservoir d'alcali ; 2. prolonger le temps de corrosion de l'alcali de manière appropriée ; 3. ajuster raisonnablement la concentration d'ions d'aluminium. | |||

| Nom | Dégraissage inégal | Cause | Processus de déshuilage |

| DéfinitionCorrosion alcaline inégale causée par un dégraissage incomplet | |||

| CaractéristiquesLa surface de l'aluminium présente un éclat différent après l'anodisation, et la couleur de la surface après la coloration est inégale ou présente des taches de couleur. La surface de l'aluminium présente un éclat différent après l'anodisation, et la couleur de la surface après la coloration est inégale ou présente des taches de couleur. | |||

Apparence:  Dégraissage inégal | |||

| Cause de l'accident : 1. Le temps de dégraissage est insuffisant ; 2. les composants efficaces du liquide du réservoir de dégraissage sont insuffisants ; 3. la tache d'huile sur la surface de la pièce est importante. | |||

| Contre-mesures : 1. Ajouter un agent de dégraissage;2. prolonger le temps de trempage ≥ 3 minutes;3. les pièces dont la surface est fortement tachée d'huile doivent être essuyées manuellement et prétraitées. | |||

| Nom | Bulle(anodique) | Cause | Anodisation et fonctionnement |

| Définition: Le gaz produit par l'électrolyse ou l'air utilisé pour l'agitation reste dans la fente ou le coin du matériau, de sorte qu'il ne peut pas former de film d'oxyde et ne peut généralement pas être coloré. | |||

| CaractéristiquesLe film local est très fin ou pas du tout, et il y a des bulles résiduelles à la surface du film d'oxyde anodique. Si l'on procède à une coloration électrolytique, il est impossible d'obtenir une couleur uniforme. | |||

Apparence : .png) Bulle(anodique) | |||

| Cause de l'accident : 1. Angle de levage inapproprié;2. vitesse trop élevée groove 3. la forme de l'aluminium n'est pas propice à l'élimination des gaz ; 4. le sac de démoussage est endommagé. | |||

| Contre-mesures : 1. En contrôlant la pente de la rainure inférieure;2. prolonger le temps de préimprégnation;3. les sacs de démoussage endommagés doivent être remplacés à temps. | |||

| Nom | Retirer le filet | Cause | Procédé de gravure alcaline |

| Définitionle film d'oxyde anodique n'est pas complètement éliminé | |||

| CaractéristiquesCe phénomène se produit dans le profil retravaillé. Comme l'ancien film d'oxyde n'est pas éliminé lors de la retouche, un nouveau film d'oxyde ne peut pas se former dans cette zone lors de la réoxydation, et une couche de décapage concave et convexe apparaît à ce moment-là. | |||

Apparence:  Retirer le filet | |||

| Cause de l'accident : 1. Temps de trempage insuffisant du profilé de décapage retravaillé dans le bac de trempage à l'acide sulfurique;2. temps de démoulage insuffisant pour le décapage à l'alcali. | |||

| Contre-mesures : 1. Prolonger le temps de trempage de la solution d'acide sulfurique ; 2. allonger le temps de gravure alcaline. | |||

| Nom | Corrosion de l'eau de rinçage | Cause | |

| Définitioncorrosion par piqûres : corrosion par piqûres produite par le lavage à l'eau et causée par les impuretés contenues dans les matériaux. | |||

| CaractéristiquesIl ressemble à un flocon de neige. Il y a une tache noire au centre de la tache comme le noyau, qui s'étend autour et étend de nombreuses griffes, tout comme une pieuvre dans la mer. | |||

Apparence:  Corrosion de l'eau de rinçage | |||

| Cause de l'accident : 1. Le profilé extrudé contient une petite quantité de zinc ou de gallium, qui réagit avec les ions Cl ou f dans le réservoir de lavage de l'eau après le processus de traitement de neutralisation ; 2. après la neutralisation du matériau embryonnaire, il reste trop longtemps dans le réservoir d'eau ; 3. l'évier est pollué. | |||

| Contre-mesures: 1. Surveiller le processus de production des barres d'aluminium et contrôler la teneur en zinc ou en gallium;2. contrôler la vitesse de fabrication du matériau pour s'assurer que le matériau embryonnaire n'est pas trempé pendant plus de 10 minutes;3. concentration d'acide nitrique dans le réservoir de neutralisation ≥ 5% (5% - 8%);4. augmenter le volume d'évacuation pour assurer la propreté de l'évier. | |||

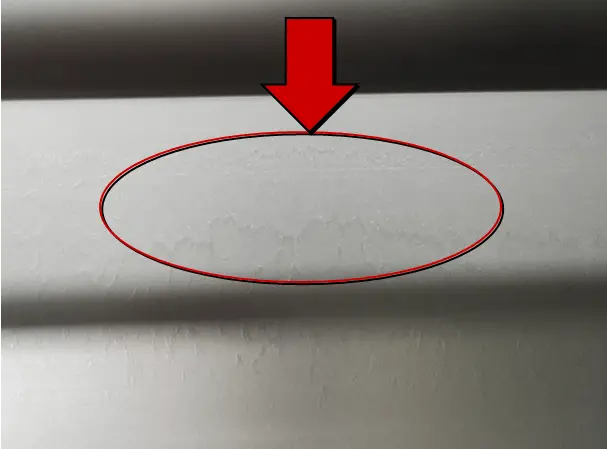

| Nom | Couleur blanche | Cause | Processus de coulée, d'extrusion et d'oxydation |

| Définition: traces blanches ponctuées ou ponctuées non colorées à la surface de l'aluminium sans décollement de la pellicule d'oxyde. | |||

| Caractéristiques: Différent du "pelage", il s'agit d'un défaut semblable à une tache blanche dans le cas du pelage. La tache blanche est due au fait que la fissure est générée sur le film et n'a pas été formée. Dans le cas d'un film à peau normale, la partie périphérique n'est pas colorée, ce qui se produit davantage le long de la direction d'extrusion, et il y a une sensation de main lorsqu'on touche le film avec les mains. | |||

Apparence:  Couleur blanche | |||

| Cause de l'accident : 1. Il y a des inclusions dans l'alliage, ce qui rend le film d'oxyde discontinu;2. un brouillard alcalin est fixé sur le film d'oxyde. | |||

| Contre-mesures : 1. Contrôler strictement la tige processus de coulée2. organiser l'oxydation de la pièce après la rangée supérieure dès que possible ; 3. améliorer la ventilation de l'atelier. | |||

| Nom | Brûlure électrique | Cause | Anodisation et fonctionnement |

| DéfinitionLe traitement d'oxydation anodique : lors du traitement d'oxydation anodique, la densité de courant est localement trop élevée, d'où l'apparition d'une brûlure ou d'une électrocution. | |||

| CaractéristiquesL'oxydation est un phénomène qui peut prendre plusieurs formes : des traces de brûlure apparaissent sur le film d'oxyde, généralement en noir ou en jaune. Dans les cas les plus graves, le profilé se casse. | |||

Apparence:  Brûlure électrique | |||

| Cause de l'accident : 1. Densité excessive du courant d'oxydation;2. un court-circuit se produit lorsque l'aluminium est en contact avec la plaque cathodique;3. mauvais contact entre l'aluminium et l'appareil;4. le courant augmente trop rapidement pendant l'oxydation anodique;5. La cathode est endommagée et la zone est trop petite ; Mesures préventives. | |||

| Contre-mesures : 1. La densité du courant d'oxydation ne doit pas être trop élevée, et la densité du courant doit être contrôlée entre 1,2 et 1,5 mA/dm²;2. la distance entre les pôles doit être bien contrôlée lors de l'abaissement de la rainure, et il est strictement interdit aux profils de toucher la plaque cathodique;3. la rangée supérieure de barres doit être polie, les vis sur le coude doivent être serrées, et la tête du matériau doit être serrée lors de l'abaissement de la plaque cathodique ; 4. la rangée supérieure de barres doit être polie. serrageLe réglage du temps de montée en douceur du courant doit être conforme aux exigences ;5. Remplacer à temps la plaque cathodique endommagée. | |||

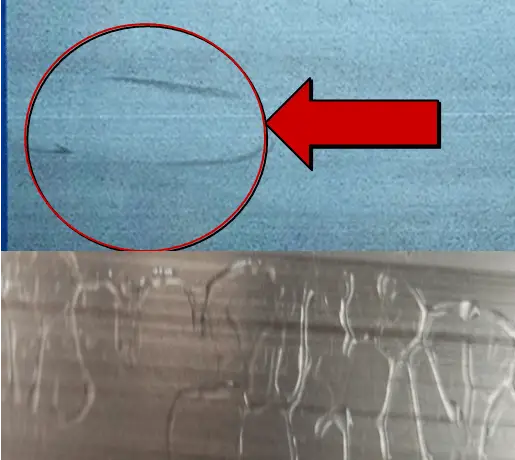

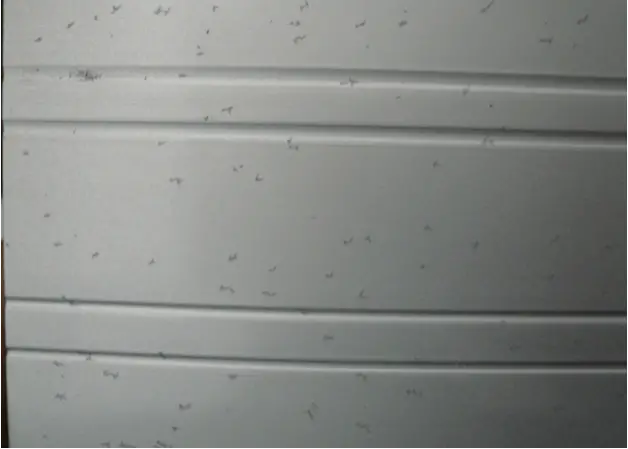

| Nom | Scories | Cause | Extrusion, moulage, moule |

| Définition: il y a non métallique des inclusions dans la structure du métal, visibles à l'œil nu dans l'échantillon à faible grossissement. Après le traitement d'oxydation, la surface des produits métalliques sera exposée, ce qui peut être vu à l'œil nu ou ressenti en touchant les produits avec les mains. | |||

| CaractéristiquesLa forme de la ligne brisée est généralement cohérente avec le sens de l'extrusion. Il est invisible après l'extrusion et visible après le traitement d'oxydation. | |||

Apparence:  Scories | |||

| Cause de l'accident : 1. Le cylindre d'extrusion n'est pas centré par rapport à la tige d'extrusion, de sorte que les matières étrangères présentes sur la couche superficielle du lingot ou sur la paroi intérieure du cylindre d'extrusion sont impliquées et apparaissent à la surface du profilé extrudé;2. la position du trou de la filière est trop proche du cercle extérieur lors de l'extrusion ; 3. le cylindre d'extrusion n'est pas centré par rapport à la tige d'extrusion. conception de la filière. | |||

| Contre-mesures: 1. Dans la conception du moule, le trou du moule doit être situé au centre du moule autant que possible ; pour les profils creux, le cercle circonscrit du trou de dérivation doit être réduit;2. vérifier régulièrement l'alignement du cylindre d'extrusion et de la tige d'extrusion et les ajuster à temps pour laisser plus de pression résiduelle;3. éliminer les matières étrangères sur la paroi interne du cylindre d'extrusion et le tampon d'extrusion fixe;4. réduire la température du tampon d'extrusion et éviter une lubrification excessive;5. augmenter la température du cylindre d'extrusion et du lingot;6. augmenter la température du cylindre d'extrusion et du lingot. Augmenter la température du cylindre d'extrusion et du lingot. | |||

| Nom | Écaillage | Cause | Anodisation et coloration |

| Définition : Lors de la coloration, le film d'oxyde se détache en forme de demi-point, produisant des taches non colorées. | |||

| Caractéristiques : des points ou des blocs blancs sont répartis de manière irrégulière sur la surface des profils, et il n'y a pas de sensation de toucher avec les mains. | |||

Apparence :  Anodisation et coloration | |||

| Cause de l'accident : 1. La tension de coloration est trop élevée ou le temps de coloration est trop long;2. la solution de coloration est polluée;3. le film barrière formé pendant l'oxydation est trop fin ou irrégulier. | |||

| Contre-mesures : 1. Corriger les conditions de coloration;2. éliminer les impuretés;3. augmenter la tension d'oxydation. | |||

| Nom | Point noir | Cause | oxydation anodique |

| DéfinitionLe tableau suivant présente les caractéristiques de la corrosion en forme d'étoile noire sur la surface de l'eau. surface en aluminium. | |||

| CaractéristiquesIl s'agit de points noirs répartis de manière irrégulière, et il n'y a pas de film d'oxyde à l'endroit des points de corrosion. | |||

Apparence:  Point noir | |||

| Cause de l'accident : 1. La concentration de l'ion chlorure dans l'électrolyte oxydant est trop élevée. | |||

| Contre-mesures : 1. Remplacer le liquide du réservoir pour assurer la stabilité du liquide du réservoir d'oxydation. | |||

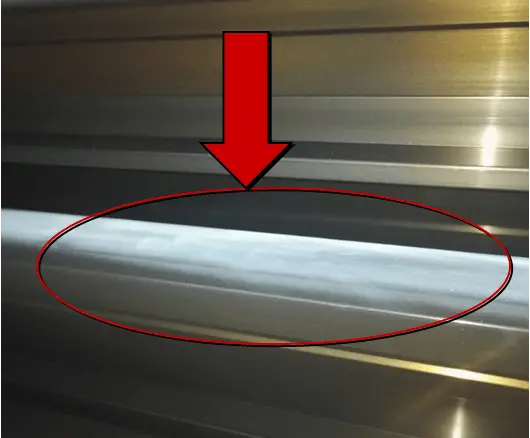

| Nom | Trou d'épingle | Cause | Anodisation et fonctionnement |

| DéfinitionLe film d'oxyde est fissuré et endommagé sous l'effet d'une force extérieure ou d'une température élevée en raison de la grande différence entre le coefficient de dilatation thermique du film d'oxyde et celui de la matrice d'aluminium. | |||

| CaractéristiquesLes écailles sont visibles lorsqu'elles sont observées dans la direction inclinée vers la surface sous une forte lumière. | |||

Apparence:  Trou d'épingle | |||

| Cause de l'accident : 1. Le temps de scellement du trou est trop long;2. le matériau à haute teneur en film est agité sans air ; la chaleur n'est pas échangée à temps;3. la rangée inférieure est utilisée sauvagement, la contrainte sur le profil est trop importante, et le film d'oxyde est fissuré. | |||

| Contre-mesures : 1. Ajuster le temps de scellement des trous;2. aérer et remuer lorsque le matériau à haute teneur en pellicule est oxydé;3. normaliser le fonctionnement de la rangée inférieure. | |||

| Nom | Iridescence | Cause | Scellement des trous |

| Définitionfilm arc-en-ciel : également connu sous le nom de film arc-en-ciel ou film d'interférence, il s'agit d'un phénomène d'interférence lumineuse, indiquant l'existence d'un film de surface. | |||

| CaractéristiquesLes couleurs de l'arc-en-ciel sont visibles lorsqu'elles sont observées dans la direction inclinée par rapport à la surface. | |||

Apparence:  Iridescence | |||

| Cause de l'accident : 1. Dans les trous de scellement à chaud, le mauvais scellement est dû à la présence de silice et de phosphate;2. dans les trous de scellement à froid, le surscellement est dû à une concentration trop élevée du liquide du réservoir de scellement, à une température trop élevée du réservoir, à un temps de scellement trop long, etc;3. l'oxydation anodique et l'électrolyse sont mauvaises;4. le film de scellement est corrodé. | |||

| Contre-mesures: 1. Ajuster la composition du liquide du réservoir;2. réduire correctement la température du liquide du réservoir et réduire le temps de scellement du trou;3. réduire la teneur en ions de nickel dans la rainure de scellement;4. nettoyer régulièrement les scories du liquide du réservoir et filtrer fréquemment le liquide du réservoir pour maintenir le liquide du réservoir clair. | |||

| Nom | Sténopé(film) | Cause | Déshuilage par électrophorèse |

| Définitioncorrosion par piqûres : corrosion par piqûres et trous d'épingle. | |||

| CaractéristiquesLa surface du film de peinture est irrégulièrement arrangée avec de petits trous comme des dépressions ou des perforations. Lorsqu'ils sont observés dans la direction inclinée par rapport à la surface, les trous de la pellicule de peinture sont plus clairs. | |||

Apparence:  Sténopé(film) | |||

| Cause de l'accident : 1. Lorsque le matériau en aluminium entre dans la cuve d'électrophorèse, des bulles ou de l'air à la surface de la solution de peinture sont aspirés;2. il y a entraînement d'air dans le système de circulation;3. le blindage de la cathode est mauvais ou le sac antimousse est endommagé, et il y a de fines bulles dans la solution de peinture;4. la tension d'électrophorèse est trop élevée et la réaction électrolytique est violente, ce qui entraîne la formation de bulles;5. les impuretés mélangées à la peinture électrophorétique adhèrent au film de peinture;6. les impuretés mélangées à la peinture électrophorétique adhèrent au film de peinture;7. Les impuretés mélangées à la peinture électrophorétique adhèrent au film de peinture;6. La température du bain d'électrophorèse est trop élevée;7. Le faible pH de la solution de la cuve d'électrophorèse et l'excès de solvant diminuent la capacité de polarisation du film de peinture, d'où une faible capacité de résistance aux impuretés;8. Mauvais dégraissage du prétraitement;9. La surface de l'ébauche est corrodée en raison de sa longue durée de stockage. | |||

| Contre-mesures: 1. La rainure inférieure doit être inclinée et secouée de haut en bas plusieurs fois;2. vérifier régulièrement le fonctionnement de l'appareil;3. remplacer le sac anti-mousse;4. réduire la tension d'électrophorèse;5. remplacer régulièrement le sac filtrant;6. remplacer le sac filtrant;7. Remplacer régulièrement le sachet-filtre;6. La température de la cuve d'électrophorèse doit être contrôlée dans la plage de traitement;7. Ajuster les paramètres de traitement du liquide de la cuve dans la plage normale;8. Augmenter l'intensité du dégraissage du prétraitement, ajouter régulièrement de l'acide nitrique et améliorer la force de passivation9. L'embryon extrudé doit être oxydé et électrophorèse à temps. | |||

| Nom | Aberration chromatique | Cause | Coloration et fonctionnement |

| Définitiondifférence visuelle de couleur | |||

| FcaractéristiquesDifférence de couleur entre l'aluminium oxydé et l'aluminium standard | |||

Apparence:  Aberration chromatique | |||

| Cause de l'accident : 1. Mauvaise conductivité;2. la pince n'est pas serrée;3. la coloration est imprécise. | |||

| Contre-mesures: 1. Polir la châtaigne d'eau de la tige conductrice jusqu'à ce que la couleur du substrat soit exposée;2. serrer fermement le matériau pour éviter qu'il ne se détache;3. le coloriste doit vérifier la couleur strictement selon le nuancier standard, et corriger tout écart à temps. | |||

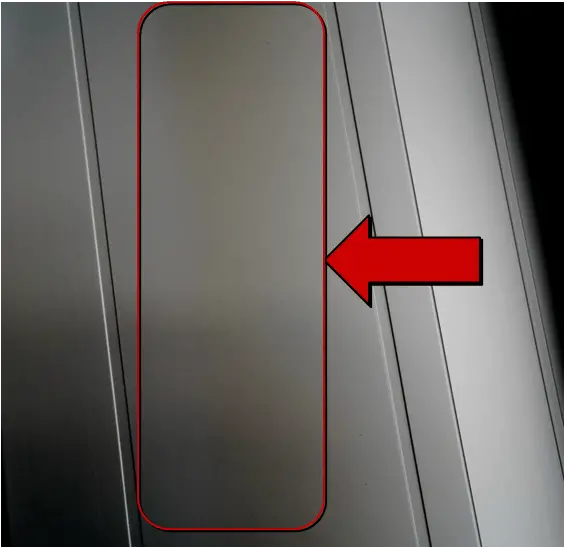

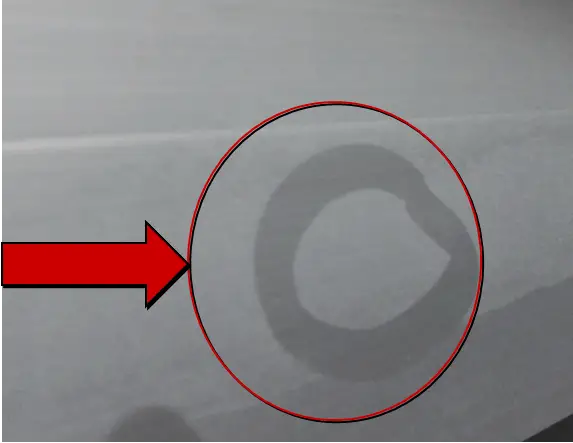

| Nom | Tache acide et baveuse | Cause | fonctionnement |

| DéfinitionLa surface du profilé est corrodée par l'eau acide et alcaline. | |||

| Caractéristiquesla surface du profil présente des marques d'écoulement blanches ou des taches rondes | |||

Apparence:  Tache acide et baveuse | |||

| Cause de l'accident : 1. La solution acide et alcaline attachée à la fixation ou au support de matériel n'est pas complètement nettoyée lors du processus ultérieur de lavage à l'eau et s'écoule à la surface de l'aluminium;2. il y a une solution acide-base sur la surface de l'aluminium qui n'a pas été nettoyée;3. lorsque le scellement est terminé, les autres matériaux sont croisés dans la zone d'égouttage. | |||

| Contre-mesures : 1. Nettoyer soigneusement l'appareil et le support de matériaux;2. le profil de la petite cavité intérieure doit être nettoyé plusieurs fois;3. ne pas croiser d'autres supports de matériaux;4. s'assurer que les paramètres du processus de chaque réservoir de lavage répondent aux exigences de la production;5. Lors de l'abaissement du réservoir d'oxydation, rincer la poutre conductrice avec un tuyau d'eau. | |||

| Nom | Sceller les cochonneries | Cause | Scellement des trous |

| DéfinitionAprès le scellement du trou, une couche de matière calcifiée est attachée à la surface du profil. | |||

| CaractéristiquesLa surface du profil oxydé est fixée avec des cendres blanches effaçables et la surface du profil coloré est fixée avec des cendres jaunes indélébiles. | |||

Apparence :  Sceller les cochonneries | |||

| Cause de l'accident : 1. L'ion calcium ou l'ion magnésium dans le réservoir de scellement est trop élevé;2. la turbidité dans la rainure de scellement est absorbée par la surface en aluminium, qui n'est pas nettoyée dans le processus de lavage à l'eau suivant;3. le temps de scellement du trou est trop long;4. le fluide de scellement est vieux. | |||

| Contre-mesures : 1. Assurer la siccité de la rainure après le lavage;2. augmenter la filtration du liquide du réservoir de scellement pour réduire la sédimentation;3. saisir le temps de scellement du trou;4. configurer le nouveau liquide du réservoir. | |||

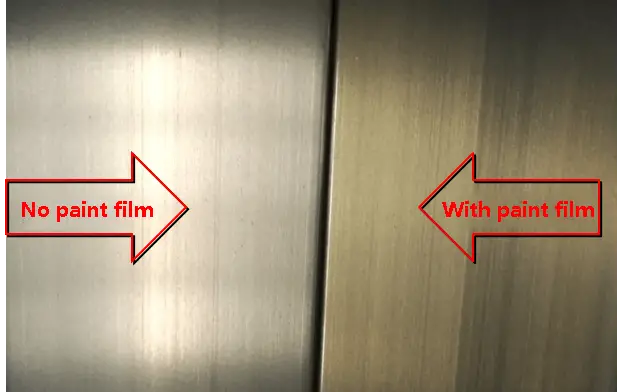

| Nom | Sans film local | Cause | Electrophorèse et fonctionnement |

| DéfinitionLe revêtement électrophorétique : lorsque le revêtement électrophorétique est appliqué, le profilé en aluminium n'est pas recouvert d'une pellicule de peinture organique | |||

| CaractéristiquesLe profilé avec film de peinture : comparé au profilé avec film de peinture sur la surface, la luminosité est plus faible, et la sensation de toucher est rugueuse et tactile. | |||

Apparence:  Sans film local | |||

| Cause de l'accident : 1. Mauvaise conductivité;2. temps de trempage trop long dans les cuves de lavage RO1 et RO2;3. teneur en solvant trop élevée dans la cuve de lavage;4. pH trop élevé dans la cuve d'électrophorèse;5. température de la cuve d'eau chaude trop élevée et temps de trempage trop long, et le trou du film d'oxyde est fermé. La température du réservoir d'eau chaude est trop élevée, le temps de trempage est long et le trou du film d'oxyde est fermé. | |||

| Contre-mesures : 1. Vérifier la solidité de la ligne et de la barre d'attache;2. contrôler strictement le temps de trempage du réservoir de lavage de l'eau (2-3 minutes);3. contrôler le contenu du solvant en fonction des exigences du processus;4. la valeur du pH du liquide du réservoir doit être détectée fréquemment et raffinée à temps lorsqu'elle est élevée;5. Contrôler strictement le processus du réservoir d'eau chaude. | |||

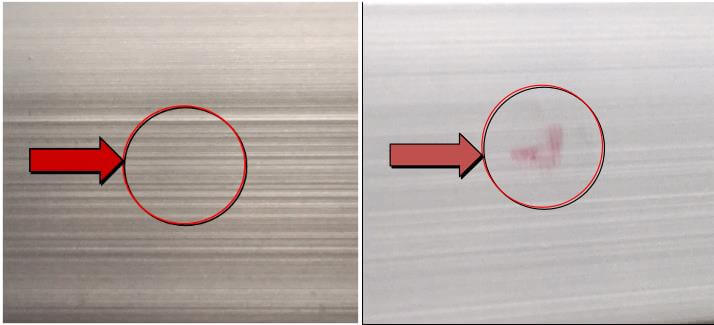

| Nom | Tache de poussière | Cause | électrophorèse |

| DéfinitionLes matières étrangères granuleuses fines formées par la poussière et d'autres matières étrangères qui adhèrent à la surface ou sous le film de peinture. | |||

| CaractéristiquesLes points sont répartis de manière irrégulière sur la surface des profils, et il y a une sensation de bosse lorsqu'on les touche avec les mains. | |||

Apparence :  Tache de poussière | |||

| Cause de l'accident : 1. Le réservoir de lavage de l'eau avant le processus de peinture par électrophorèse n'est pas propre ou la conductivité est trop élevée ; 2. la solution du réservoir d'électrophorèse contient des impuretés mécaniques grossières ; 3. des objets flottants tels que la poussière dans l'air de l'atelier tombent sur la solution du réservoir d'électrophorèse ; 4. la solution du réservoir d'électrophorèse contient des impuretés mécaniques grossières. matériaux en aluminium Il y a de la poussière et d'autres impuretés dans le four de durcissement. | |||

| Contre-mesures : 1. Remplacer l'eau du réservoir de lavage et vérifier régulièrement la qualité de l'eau ; 2. renforcer la fréquence de filtration de la solution du réservoir d'électrophorèse et remplacer le sac filtrant ; 3. l'atelier d'électrophorèse doit disposer d'un système de circulation d'air indépendant et être nettoyé tous les jours ; 4. nettoyer régulièrement le four de durcissement et nettoyer ou remplacer l'écran filtrant de circulation d'air chaud. | |||

| Nom | Bulle(film) | Cause | Electrophorèse et fonctionnement |

| Définition: marque de bulle sur la surface du profil en raison de l'attachement de la bulle | |||

| CaractéristiquesLes traces de bulles sont généralement irrégulières, circulaires et de tailles différentes. | |||

Apparence : .png) Bulle(film) | |||

| Cause de l'accident : 1. Lorsque le matériau en aluminium est immergé dans la cuve d'électrophorèse, il sera impliqué dans des bulles ou de l'air à la surface de la solution de peinture;2. la solution de peinture contient de minuscules bulles;3. il y a trop de bulles à la surface de l'aluminium et le liquide de peinture a une mauvaise fluidité et ne peut pas être sorti;4. l'angle d'inclinaison n'est pas suffisant dans le processus d'entrée de l'aluminium dans la rainure;5. la valve d'entrée de la peinture n'est pas fermée hermétiquement et de l'air est inhalé;6. l'air est inhalé. La valve d'entrée de la peinture n'est pas fermée hermétiquement et de l'air est inhalé;6. La teneur en solvant A du liquide du réservoir est faible. | |||

| Contre-mesures : 1. Augmenter la pente de la rainure inférieure du profilé, abaisser lentement la rainure, rester debout pendant 30 secondes après l'abaissement de la rainure et effectuer une électrophorèse après la mise sous tension;2. vérifier si le sac anti-mousse est endommagé;3. ajouter une certaine quantité de solvant B ou augmenter la circulation;4. vérifier l'état de fermeture de la vanne après le pompage du liquide de peinture à chaque fois;5. Ajouter une quantité appropriée de solvant A | |||

| Nom | Poudrage (JIS) | Cause | Electrophorèse et anodisation |

| DéfinitionAprès l'anodisation, une poudre blanche se forme à la surface du film. | |||

| CaractéristiquesLe film : après anodisation, le film est une poudre blanche et opaque ; il est facile d'essuyer la poudre à la main. | |||

Apparence :  Pwodreing(JIS) | |||

| Cause de l'accident : 1. La température de l'électrolyte est trop élevée;2. La concentration en ions aluminium est trop élevée;3. La densité de courant est trop élevée;4. Le temps d'oxydation est trop long;5. Temps d'immersion trop long après l'oxydation;6. Mélange insuffisant du liquide du réservoir d'oxydation;7. Les matériaux d'accrochage locaux sont trop denses. | |||

| Contre-mesures : 1. Ajuster la température du liquide du réservoir;2. Séparer souvent les ions aluminium en excès;3. Utiliser une densité de courant appropriée;4. Saisir le temps d'oxydation;5. Contrôler le temps d'immersion;6. Ventiler et remuer complètement pendant l'anodisation;7. Contrôler la distance entre les rangées supérieures. | |||

| Nom | jaunissement(combiné d'un film d'oxyde anodique) | Cause | Anodisation, électrophorèse |

| Définition: le phénomène de film de peinture jaune ou de film d'oxyde. | |||

| CaractéristiquesLe film composite de profil a un aspect jaune dans son ensemble. | |||

| Appearance: | |||

| Cause de l'accident : 1. Le revêtement est trop épais;2. la température de durcissement est trop élevée ou le temps de durcissement est trop long;3. la cuve d'électrophorèse est polluée;4. la qualité de la peinture électrophorétique est anormale;5. Après oxydation, trempage trop long dans le réservoir d'eau, entraînant le jaunissement du film d'oxyde et le jaunissement du produit en raison de la transparence du film de peinture ; | |||

| Contre-mesures : 1. Améliorer les conditions de peinture et réduire l'épaisseur du revêtement;2. ajuster la température du four à la plage requise par le processus;3. affiner le liquide de la cuve d'électrophorèse ; 4. Acheter de la peinture électrophorétique de qualité stable et effectuer régulièrement des contrôles par échantillonnage pour vérifier la stabilité de la qualité;5. Contrôler la qualité de l'eau et le temps de lavage de l'eau de lavage après l'oxydation. | |||

| Nom | Couleur terne | Cause | électrophorèse |

| DéfinitionAprès le durcissement du profilé électrophorétique, la surface du profilé est fixée à l'aide d'une peinture électrophorétique granuleuse. | |||

| CaractéristiquesIl est généralement réparti de manière irrégulière sur la surface du profil, et les particules qui y sont attachées sont petites et grandes. | |||

| Appearance: | |||

| Cause de l'accident : 1. Le réservoir principal d'électrophorèse et le réservoir de lavage à l'eau osmosée n'ont pas été nettoyés depuis longtemps, et la paroi du réservoir est recouverte d'une vieille peinture solidifiée, qui est rayée et adhère au profilé pendant la production;2. lorsque de l'acide est mélangé au réservoir principal d'électrophorèse ou au réservoir de lavage à l'eau osmosée, une partie de la résine de revêtement se condense et adhère au profilé;3. lors de l'ajout de la solution de peinture au réservoir principal d'électrophorèse, le mélange est inégal et l'émulsification n'est pas complète. | |||

| Contre-mesures : 1. Nettoyer régulièrement le réservoir principal de l'électrophorèse et le réservoir de lavage de l'eau RO afin de réduire l'attachement de la vieille peinture au réservoir;2. empêcher l'acide de se mélanger au réservoir principal de l'électrophorèse et au réservoir de lavage de l'eau RO;3. lors de l'ajout de la solution de peinture au réservoir principal de l'électrophorèse, agiter pendant au moins 30 minutes, et pomper dans le réservoir principal après émulsification complète. | |||

| Nom | tache acide et baveuse(film) | Cause | électrophorèse |

| Définition : après le durcissement du profil électrophorétique, la surface du profil présente des taches de peinture ou des traces d'écoulement de peinture. | |||

| Caractéristiques: la surface du film de peinture présente des taches de peinture irrégulières ou des traces d'écoulement de la peinture. | |||

Apparence: .png) tache acide et baveuse(film) | |||

| Cause de l'accident : 1. Le temps de rétention après l'électrophorèse hors du réservoir est trop long;2. concentration incorrecte du revêtement;3. lavage insuffisant après l'électrophorèse;4. le contenu solide du réservoir de lavage RO2 est trop élevé;5. Il y a des gouttes d'eau acide-base sur le faisceau conducteur. | |||

| Contre-mesures : 1. Le temps de séjour de l'électrophorèse après le rainurage doit être inférieur à 1 min;2. contrôler la concentration du revêtement en stricte conformité avec les exigences du processus;3. prolonger de manière appropriée le temps de lavage après l'électrophorèse;4. réduire le contenu solide du réservoir de lavage de l'eau RO2;5. Le processus d'oxydation doit pulvériser complètement l'eau pour laver la poutre. | |||

| Nom | Point d'eau | Cause | Electrophorèse et fonctionnement |

| DéfinitionLe terme "filigrane", également connu sous le nom de "watermark", désigne le motif en forme de tache ou de goutte d'eau causé par les gouttes d'eau attachées à la surface du film de peinture (en particulier la surface du film de peinture en position horizontale ou inclinée) avant ou pendant le durcissement. | |||

| CaractéristiquesLa forme de la maladie est la suivante : elle apparaît facilement sur les parties horizontales ou inclinées, avec une distribution irrégulière, et sa forme est celle d'une tache ou d'une goutte. | |||

| Appearance: | |||

| Cause de l'accident : 1. Les gouttelettes d'eau se fixent à la surface du film de peinture semi-sec, ce qui entraîne des changements de brillance pendant le durcissement;2. les gouttelettes d'eau fixées à la surface du film de peinture contiennent des impuretés, ce qui modifie le lustre ou la couleur;3. la qualité de l'eau du lavage précédent à l'eau chaude pure n'est pas satisfaisante ou le temps de trempage est trop court. | |||

| Contre-mesures : 1. Allonger le temps d'égouttage ; veiller à ce que l'eau chaude et le temps de trempage soient suffisants. | |||

| Nom | Bulle(colorée) | Cause | Extrusion, anodisation, opération |

| DéfinitionLe gaz produit lors de la coloration électrolytique ou l'air utilisé pour l'agitation reste dans l'espace ou le coin du matériau et recouvre la couche de film d'oxyde, de sorte que les ions métalliques colorés ne peuvent pas pénétrer dans le diamètre des pores du film d'oxyde et former des taches colorées en forme de bulles. | |||

| CaractéristiquesLe film local est très fin ou pas du tout, et il y a des bulles résiduelles à la surface du film d'oxyde anodique. Si l'on procède à une coloration électrolytique, il est impossible d'obtenir une couleur uniforme. | |||

| Appearance :

Bulle(colorée) | |||

| Cause de l'accident : Angle de levage inadéquat ; vitesse de rainurage trop rapide ; la forme de l'aluminium n'est pas propice à l'élimination des gaz ; le sac anti-mousse est endommagé. | |||

| Contre-mesures : En contrôlant la pente de la rainure inférieure ; en prolongeant le temps de préimprégnation ; les sacs de démoussage endommagés doivent être remplacés à temps. | |||

Les défauts d'aspect et de performance des produits de traitement de surface oxydés comprennent principalement une mauvaise étanchéité des trous, une mauvaise épaisseur du film d'oxyde, une mauvaise dureté du film de peinture, une mauvaise résistance à la corrosion du film de peinture, etc.

En général, une fois que ces défauts sont produits, ils sont souvent mis au rebut par lots, ce qui entraîne de lourdes pertes qu'il convient de prévenir de temps à autre.

| Nom | Défaut d'étanchéité | Cause | Scellement des trous |

| DéfinitionLa perte de poids du scellement des trous n'est pas conforme à la norme GB / t5237. | |||

| CaractéristiquesLa qualité du scellement ne permet pas d'obtenir l'effet escompté. Le stylo à base d'eau est utilisé pour teindre la tache sur place, ce qui ne peut pas être essuyé après le séchage. | |||

Apparence:  Défaut d'étanchéité | |||

| Cause de l'accident : 1. Le temps de scellement du trou est insuffisant;2. la température de scellement est basse;3. le pH de la solution du réservoir n'est pas dans la plage du processus;4. l'épaisseur du film d'oxyde dépasse largement l'épaisseur du film spécifiée. | |||

| Contre-mesures : 1. Prolonger le temps de scellement du trou;2. ajuster la température de scellement;3. ajuster les paramètres du liquide du réservoir à la plage du processus;4. mesurer l'épaisseur du film d'oxyde et déterminer le temps de scellement en fonction de l'épaisseur réelle du film. | |||

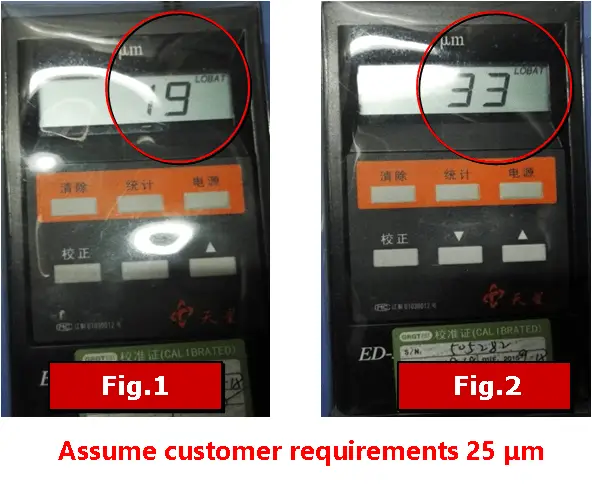

| Nom | L'épaisseur du film d'oxyde n'est pas conforme à la norme | Cause | oxydation anodique |

| DéfinitionL'épaisseur du film d'oxyde n'est pas conforme aux exigences. | |||

| CaractéristiquesL'épaisseur du film d'oxyde obtenu après l'anodisation ne répond pas aux exigences du client, comme le montre la figure 1 ci-dessous ; A ce stade, bien que le client puisse l'accepter, il n'est pas conseillé d'augmenter le coût de l'oxydation ; norme d'épaisseur du film d'oxyde. | |||

Apparence :  L'épaisseur du film d'oxyde n'est pas conforme à la norme | |||

| Cause de l'accident : 1. Le calcul du temps d'oxydation est imprécis;2. le courant de sortie du générateur de silicium ne correspond pas au réglage;3. la barre de fixation est desserrée. | |||

| Contre-mesures : 1. Calculer le temps d'oxydation approprié en stricte conformité avec la norme;2. vérifier fréquemment la valeur de sortie réelle du courant de la machine à oxyde de silicium pour faciliter la production et ajuster le temps d'oxydation à temps;3. renforcer la fixation et l'agencement. | |||

| Nom | La dureté du crayon n'est pas qualifiée | Cause | électrophorèse |

| DéfinitionFilm de peinture électrophorétique de profil : dureté du crayon < 3H | |||

| Caractéristiquesla peinture : une partie du film de peinture est étirée à l'aide d'une lame, puis broyée à la main en forme de feuille ou de rouleau, et le film de peinture est mal pulvérisé. | |||

| Appearance: | |||

| Cause de l'accident : 1. La température de l'eau du réservoir d'eau chaude est basse et ne répond pas aux exigences du processus;2. la température et le temps de durcissement ne répondent pas à la limite inférieure des exigences du processus;3. tremper dans l'eau chaude pendant une longue période, et le film d'oxyde est fermé;4. le vieillissement du liquide du réservoir;5. la combinaison du monomère dur et du monomère mou dans la peinture originale ne répond pas aux exigences. Le rapport de combinaison du monomère dur et du monomère mou dans la peinture d'origine ne répond pas aux exigences. | |||

| Contre-mesures : 1. Maintenir la température du réservoir d'eau chaude dans la plage de traitement;2. Régler la température du four de durcissement et le temps de durcissement dans la plage de traitement;3. Contrôler le temps de trempage du réservoir d'eau chaude à environ 6 minutes;4. Remplacer une partie du liquide du réservoir;5. Ajuster le ratio de combinaison du monomère dur et du monomère mou dans la peinture d'origine. | |||

| Nom | La résistance à la corrosion n'est pas qualifiée | Cause | électrophorèse |

| DéfinitionLa résistance à la corrosion du film de peinture n'est pas conforme à la norme GB / t5237. | |||

| Fonctionnalité; | |||

| Appearance: | |||

| Cause de l'accident : 1. L'épaisseur du film de peinture ne répond pas aux exigences de la norme nationale;2. le réservoir d'eau chaude et le réservoir d'eau pure sont pollués;3. l'indice d'acidité du liquide du réservoir est élevé ; | |||

| Contre-mesures : 1. Vérifier régulièrement l'épaisseur du film de peinture pour s'assurer qu'elle est conforme aux exigences de la norme nationale;2. remplacer fréquemment les sacs filtrants du réservoir d'eau chaude et du réservoir d'eau pure, détecter régulièrement la valeur du pH du liquide du réservoir et remplacer à temps certains liquides du réservoir s'ils dépassent la plage de traitement;3. séparer la tour C à plusieurs reprises et ajuster la valeur de l'acide dans la plage de traitement normale. | |||

Le traitement de surface par oxydation a un faible impact sur la taille des produits.

Ces défauts sont peu nombreux et se répercutent souvent sur le processus précédent.

L'impact de ce processus se concentre principalement sur deux défauts : les marques de liaison excessives et la faible épaisseur de la paroi retravaillée.

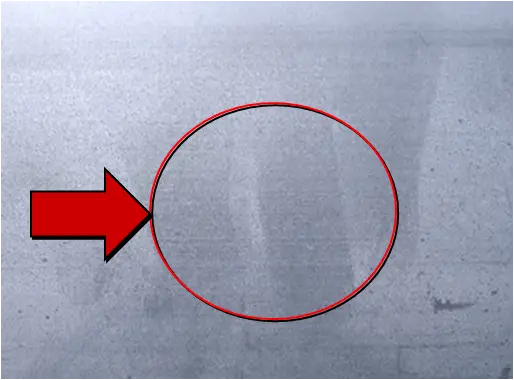

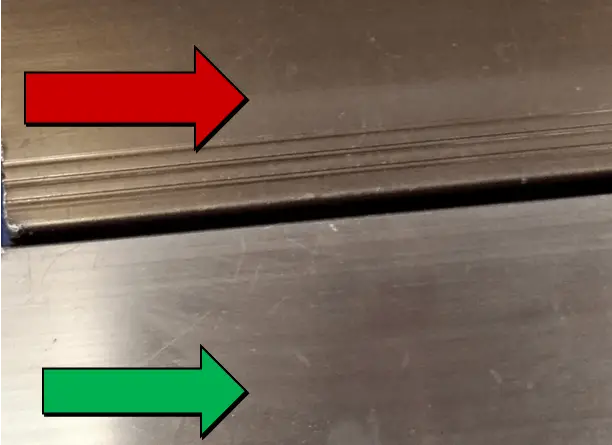

| Nom | Empreinte du dispositif de retenue | Cause | fonctionnement |

| Anglais | Empreinte du dispositif de retenue | ||

| DéfinitionLa marque d'attache dépasse les exigences du dessin. | |||

| CaractéristiquesLors du traitement de surface, le contact entre l'aluminium et le cintre affecte l'impression produite par le traitement de surface de cette pièce.

Cette trace est inévitable, mais elle ne peut pas dépasser la longueur limitée par le client, sinon elle ne sera pas qualifiée. | |||

Apparence:  Marque de la ligne d'attache | |||

| Cause de l'accident : 1. Le positionnement de la tige conductrice dans la rangée supérieure n'est pas précis;2. la rangée de fixation supérieure est lâche, ce qui entraîne un mouvement de haut en bas du profil et une dislocation pendant le prétraitement;3. l'angle de fixation et l'angle de la rainure inférieure sont insuffisants.4. la spécification de la tige conductrice ne répond pas aux exigences du processus. | |||

| Contre-mesures : 1. La distance entre les tiges conductrices doit être déterminée au cours de la rangée supérieure, et les rangées de fixation supérieure et inférieure doivent être cohérentes.Pour les pièces présentant des exigences particulières, des tiges conductrices et des fixations spéciales doivent être utilisées;2. une fixation en fil d'aluminium doit être utilisée pour la rangée supérieure, et le profil ne doit pas être lâche.une fixation doit être utilisée pour la rangée supérieure afin de s'assurer que le profil ne peut pas glisser de haut en bas;3. une fixation et une disposition à partir du trou inférieur de la tige conductrice afin de s'assurer que l'inclinaison de l'angle est suffisante aux deux extrémités. Lors de l'abaissement de la rainure, l'angle doit être supérieur à 30°;4. la tige conductrice doit répondre aux exigences de la spécification d'opération pour la tige conductrice dans l'atelier d'oxydation, et celles qui ne répondent pas aux exigences doivent être remplacées à temps. | |||

| Nom | Épaisseur de la paroi de l'ouvrage | Cause | Fonctionnement |

| DéfinitionL'épaisseur de la paroi des produits retravaillés est inférieure aux exigences du client. | |||

| CaractéristiquesLe produit est souvent fabriqué à partir de produits retravaillés à plusieurs reprises, et la mesure de l'épaisseur de la paroi est inférieure à la limite inférieure exigée par les clients. | |||

| Appearance: | |||

| Cause de l'accident : 1. La taille des matériaux entrants extrudés n'est pas qualifiée ; 2. le processus d'oxydation a été retravaillé à de nombreuses reprises. | |||

| Contre-mesures : 1. Renforcer l'inspection des matériaux entrants dans la rangée supérieure ; 2. essayer de fabriquer des produits finis avec succès en une seule fois. | |||