Vous êtes-vous déjà demandé ce qui rend le bronze si spécial et si polyvalent ? Cet article explore le monde fascinant du bronze, un alliage principalement composé de cuivre mélangé à des éléments tels que l'étain, l'aluminium et le silicium. Nous découvrirons ses propriétés uniques, ses différents types et ses applications pratiques, grâce à l'éclairage d'ingénieurs mécaniciens expérimentés. Préparez-vous à découvrir comment le bronze a façonné les industries grâce à sa solidité, son élasticité et sa résistance à la corrosion !

Le bronze, un alliage principalement composé de cuivre, a été l'un des matériaux les plus importants de l'histoire de l'humanité. Sa découverte a marqué le début de l'âge du bronze, une ère de transformation qui a révolutionné les outils, les armes et divers artefacts. Le bronze est apprécié pour sa durabilité, sa résistance à la corrosion et sa facilité d'utilisation.

Les alliages de bronze sont principalement composés de cuivre et d'étain, auxquels s'ajoutent des éléments tels que l'aluminium, le manganèse, le nickel ou le phosphore pour renforcer certaines caractéristiques. Parmi les propriétés notables, on peut citer

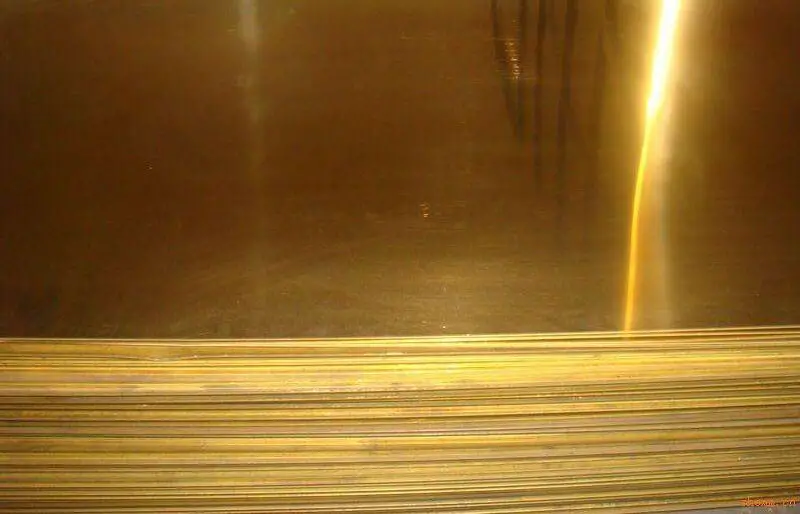

Bien que le bronze et le laiton soient tous deux des alliages à base de cuivre, ils ont des compositions et des propriétés différentes. Le laiton est principalement un alliage de cuivre et de zinc, connu pour sa malléabilité et ses excellentes propriétés acoustiques.

Le bronze est utilisé dans la quincaillerie marine, les roulements et les machines industrielles, tandis que le laiton est couramment utilisé dans les objets décoratifs, les instruments de musique et les raccords de plomberie. Il est essentiel de comprendre ces différences pour sélectionner le bon matériau pour des applications spécifiques, afin d'obtenir les meilleures performances et la meilleure longévité.

Le bronze est un alliage métallique polyvalent principalement composé de cuivre. Il est formé par la combinaison du cuivre avec un ou plusieurs éléments d'alliage, le plus souvent de l'étain, mais aussi de l'aluminium, du béryllium, du silicium, du manganèse, du nickel, du phosphore et parfois du zinc en petites quantités. La composition spécifique varie en fonction des propriétés souhaitées et de l'application envisagée.

D'un point de vue métallurgique, le bronze englobe une vaste famille d'alliages de cuivre, à l'exclusion du cuivre pur, du laiton (alliages cuivre-zinc) et du cupronickel (alliages cuivre-nickel). L'ajout d'éléments d'alliage au cuivre améliore considérablement ses propriétés mécaniques et chimiques, ce qui permet d'obtenir un matériau aux caractéristiques supérieures à celles du cuivre pur.

Le processus d'alliage confère au bronze une combinaison unique de propriétés :

Ces attributs font du bronze un matériau inestimable dans diverses industries, notamment le génie maritime, l'aérospatiale, les applications électriques et les projets artistiques. Bien que le bronze puisse être plus difficile à traiter que d'autres métaux en raison de sa dureté et de son point de fusion élevé, les techniques de fabrication modernes telles que le moulage de précision, l'usinage CNC et la fabrication additive ont permis d'élargir ses applications et d'améliorer l'efficacité de la production.

La composition spécifique du bronze est soigneusement adaptée pour répondre aux exigences de chaque application, en équilibrant des facteurs tels que la solidité, la ductilité, la résistance à la corrosion et le rapport coût-efficacité. Cette capacité d'adaptation a permis au bronze de conserver sa pertinence dans les applications techniques traditionnelles et de pointe.

Combien de types de bronze existe-t-il ?

Le bronze peut être classé en plusieurs catégories en fonction de ses principaux éléments. Il s'agit notamment du bronze à l'étain (y compris le bronze à l'étain et au phosphore), du bronze à l'aluminium, du bronze au béryllium, du bronze au silicium, du bronze au manganèse, du bronze au chrome, du bronze au cadmium, du bronze au zirconium, du bronze au chrome et au zirconium, du bronze au titane, du bronze au magnésium et du bronze au fer, entre autres.

Le type d'alliage à base de cuivre dont l'étain est l'élément principal est appelé bronze à l'étain. Le bronze d'étain utilisé dans le secteur industriel contient généralement entre 3% et 14% d'étain.

Le bronze d'étain dont la teneur en étain est inférieure à 5% est idéal pour les processus de travail à froid. En revanche, le bronze d'étain dont la teneur en étain est comprise entre 5% et 7% convient au travail à chaud. Pour les applications de fonderie, le bronze d'étain ayant une teneur en étain supérieure à 10% est préférable.

Le bronze à l'étain est largement utilisé dans diverses industries, notamment la construction navale, l'industrie chimique, les machines et l'instrumentation. Il est principalement utilisé pour fabriquer des pièces résistantes à l'usure telles que des roulements, des manchons d'arbre et des composants élastiques tels que des ressorts, ainsi que des pièces anticorrosion et antimagnétiques.

Le type d'alliage à base de cuivre dont l'élément principal est l'aluminium est connu sous le nom de bronze d'aluminium. Le bronze d'aluminium possède des propriétés mécaniques supérieures à celles du laiton et du bronze d'étain.

En pratique, le bronze d'aluminium contient de 5% à 12% d'aluminium, la teneur en aluminium comprise entre 5% et 7% offrant la meilleure plasticité, ce qui le rend idéal pour la déformation à froid. Toutefois, lorsque la teneur en aluminium est supérieure à 7% à 8%, la résistance de l'alliage augmente, mais sa plasticité diminue considérablement. C'est pourquoi il est principalement utilisé sous forme coulée ou après transformation à chaud.

En termes de résistance à l'usure et à la corrosion, le bronze d'aluminium surpasse le laiton et le bronze d'étain dans l'atmosphère, l'eau de mer, l'acide carbonique de l'eau de mer et la plupart des acides organiques.

Le bronze d'aluminium peut être utilisé pour fabriquer des pièces résistantes à l'usure à haute résistance telles que des engrenages, des manchons d'arbre et des engrenages à vis sans fin, ainsi que des éléments élastiques à haute résistance à la corrosion.

Le type d'alliage de cuivre dont le béryllium est l'élément principal est appelé bronze au béryllium. La teneur en béryllium du bronze au béryllium est généralement comprise entre 1,7% et 2,5%.

Le bronze au béryllium se caractérise par une limite d'élasticité et une limite de fatigue élevées, une excellente résistance à l'usure et à la corrosion, une bonne conductivité et une bonne conductivité thermique, l'absence de magnétisme et l'absence d'étincelles en cas de choc.

Il est principalement utilisé pour la fabrication de ressorts critiques dans les instruments de précision, d'engrenages d'horlogerie, de roulements et de bagues fonctionnant à grande vitesse et à haute pression, ainsi que d'électrodes de soudage, d'outils antidéflagrants, de compas de navigation et d'autres composants vitaux.

Le type de bronze dont l'élément principal est le silicium est appelé bronze au silicium. Outre le silicium, le bronze au silicium utilisé dans le secteur industriel contient également des traces de manganèse, de nickel, de zinc ou d'autres éléments.

Le silicium est une solution solide limitée dans le cuivre, avec une solubilité maximale de 5,3% à 852°C, qui diminue au fur et à mesure que la température baisse. Cependant, l'effet de durcissement par vieillissement n'est pas significatif et, en général, aucun traitement thermique de renforcement n'est effectué.

La teneur en silicium du bronze au silicium déformable varie de 1% à 4%. Avec l'augmentation de la teneur en silicium, une phase fragile peut apparaître, réduisant la plasticité de l'alliage.

Le bronze au silicium présente une plage de température de cristallisation étroite, une bonne fluidité et des propriétés mécaniques supérieures à celles du bronze à l'étain. Il peut être utilisé comme substitut au bronze d'étain dans l'industrie de la fabrication de machines.

Le bronze au manganèse est un type d'alliage dont l'élément de base est le cuivre et le principal élément d'alliage est le manganèse. Les principales qualités de bronze au manganèse sont, entre autres, QMn1.5 (Cu-1.5Mn) et QMn5 (Cu-5Mn).

Le bronze au chrome est un type d'alliage de cuivre qui contient 0,4% à 1,1% de chrome. Le bronze au chrome peut être renforcé par trempe, vieillissement ou traitement de trempe et de déformation à froid.

À la température eutectique de 1072°C, la solubilité maximale du chrome dans le cuivre est de 0,65%. Lorsque la température diminue, la solubilité solide du chrome diminue rapidement et des particules de chrome sont précipitées après la mise en solution solide et les traitements de vieillissement.

L'ajout de chrome améliore considérablement la température de recristallisation et la résistance thermique de l'alliage, mais diminue légèrement la conductivité du cuivre. La conductivité d'une tige de bronze au chrome traitée par mise en solution est de 45% IACS, et passe à 80% IACS après le traitement de vieillissement. La température de ramollissement du bronze au chrome vieilli est de 400°C, soit le double de celle du cuivre travaillé à froid.

Cet alliage peut être utilisé à la fois en coulée et en déformation. Lorsque l'aluminium et le magnésium sont ajoutés comme éléments d'alliage du bronze au chrome, un film d'oxyde mince et dense se forme à la surface de l'alliage Cu-Cr qui est fermement lié au métal de base, ce qui améliore la résistance à l'oxydation à haute température et la résistance à la chaleur de l'alliage. La teneur en aluminium et en magnésium de l'alliage ne dépasse généralement pas 0,3%.

Le bronze au cadmium est un type particulier de bronze dont le principal élément d'alliage est le cadmium, auquel on ajoute parfois 0,35% à 0,65% de chrome. Le cadmium et le cuivre forment une solution solide à haute température, mais la solubilité solide diminue rapidement à mesure que la température baisse.

La faible teneur en cadmium entraîne un faible effet de renforcement des particules de la phase précipitée et, par conséquent, l'alliage ne peut pas être durci par traitement thermique et ne peut être renforcé que par déformation à froid.

Le bronze au cadmium présente une conductivité et une conductivité thermique élevées, une bonne résistance à l'usure, une bonne réduction de l'usure et une bonne résistance à la corrosion, ainsi qu'une bonne capacité de traitement. Il est largement utilisé dans la fabrication de pièces conductrices, résistantes à la chaleur et à l'usure pour les appareils électriques.

Il est important de noter que la matière volatile du cadmium est toxique et que le matériau doit être préparé par des méthodes de fusion tout en faisant attention aux mesures de sécurité pendant le processus de fusion. La qualité nationale du bronze au cadmium est QCd1. Il est disponible sous forme de plaques, de bandes, de tiges et de fils.

Ses principales applications sont, entre autres, les collecteurs de moteurs, les éléments de commutation, les contacts à ressort, les cavités de guides d'ondes, les lignes de transmission à haute résistance, les joints et les électrodes de soudage par contact, ainsi que les rouleaux.

Le bronze au zirconium est un type spécial de bronze dont le principal élément d'alliage est le zirconium, auquel on ajoute parfois une petite quantité de zirconium pour en améliorer la résistance. Les qualités courantes de bronze au zirconium sont QZr0.2 et QZr0.4.

Il présente une bonne résistance thermique et une bonne résistance au fluage, et conserve une bonne plasticité et une bonne conductivité à haute température. Le bronze au zirconium est produit par la méthode de la fusion.

Il est principalement utilisé comme soudage par résistance et des matériaux d'électrodes à haute résistance. L'utilisation du bronze au zirconium est de plus en plus répandue dans l'industrie sidérurgique en raison de sa conductivité élevée, de sa conductivité thermique et de sa facilité de traitement.

Le bronze au chrome-zirconium est un alliage qui présente une résistance, une dureté, une conductivité électrique et une conductivité thermique élevées, ainsi qu'une bonne résistance à l'usure. Après un traitement de vieillissement, sa dureté, sa résistance, sa conductivité électrique et sa conductivité thermique sont considérablement améliorées, ce qui le rend facile à souder.

Il est largement utilisé dans des applications telles que les collecteurs de moteurs, les machines de soudage par points, soudage des joints les électrodes pour les machines de soudage bout à bout et d'autres composants qui nécessitent résistance, dureté, conductivité et conductivité à haute température.

En tant qu'électrode d'étincelle électrique, le bronze au chrome-zirconium peut produire une surface miroir idéale avec une bonne performance verticale. Il permet d'obtenir des effets difficiles à obtenir avec le cuivre rouge pur, tels que l'écaillage, et convient aux matériaux difficiles à usiner tels que l'acier au tungstène.

Les grades de bronze au chrome et au zirconium comprennent C18150, C18200, C15000 et C15100.

Le bronze au titane est un alliage de cuivre dont le principal élément d'alliage est le titane. Il s'agit d'un nouveau type de matériau élastique qui présente une bonne aptitude au façonnage, tant à froid qu'à chaud. Le traitement thermique permet d'améliorer et de renforcer considérablement les propriétés du bronze au titane. Par exemple, sa résistance à la traction peut passer de 686 MPa à 1009 MPa.

Le bronze au titane est utilisé dans la fabrication d'éléments élastiques à haute résistance, à haute élasticité et à haute résistance à l'usure, de commutateurs électriques, d'éléments élastiques de relais, de boîtes à membrane, de membranes, d'engrenages, de paliers, de coussinets et de manchons de paliers, entre autres applications.

Le bronze au magnésium est un type d'alliage de cuivre au magnésium. La qualité nationale du bronze au magnésium est QMg0,8. Il s'agit d'un alliage binaire de cuivre et de magnésium, couramment utilisé comme matériau conducteur, notamment pour les câbles, et qui peut remplacer le bronze au cadmium dans de nombreuses applications.

Le bronze au magnésium est principalement fourni sous forme de fil et est surtout utilisé pour fabriquer des composants conducteurs tels que des câbles et des antennes d'avion.

Le bronze de fer est un type de bronze dont l'élément principal est le fer. Les alliages cuivre-fer, également connus sous le nom de bronze de fer, sont représentés par l'alliage C19400 en Amérique.

Grâce au traitement thermique, la précipitation du fer dans l'alliage améliore sa solidité et sa résistance à la chaleur. La résistance à la traction à l'état durci peut atteindre 415-485 MPa, et sa conductivité peut atteindre 60% IACS.

Le bronze ferreux est largement utilisé comme matériau de grille de connexion pour les circuits intégrés et est inclus dans la norme ASTM B465-85 aux États-Unis. Cette norme inclut également les alliages C19200, C19500 et C19600, qui ont des teneurs en fer de 0,8% à 12%, 10% à 20% et 9% à 12% respectivement, et des teneurs en phosphore de 0,01% à 0,04%, 0,01% à 0,35% et 0,25% à 0,35% respectivement.

En Chine, l'équivalent de l'alliage C19400 est le bronze ferreux QFe2.5-0.1.

Les informations suivantes sont basées sur les données disponibles jusqu'en octobre 2023.

Points forts:

Faiblesses:

Points forts:

Faiblesses:

Points forts:

Faiblesses:

Points forts:

Faiblesses:

Points forts:

Faiblesses:

Points forts:

Faiblesses:

Points forts:

Faiblesses:

Points forts:

Faiblesses:

Les alliages de bronze sont largement utilisés dans diverses industries en raison de leurs propriétés exceptionnelles, telles que la résistance à la corrosion et une grande durabilité.

Les alliages de bronze tels que le bronze d'aluminium et le bronze de manganèse sont idéaux pour la fabrication d'hélices de bateaux, de fixations sous-marines et d'autres pièces de quincaillerie marine. Ces matériaux offrent une grande solidité et une résistance supérieure à l'usure, garantissant une durabilité à long terme dans les environnements marins corrosifs. Le bronze est également utilisé pour les vannes et les raccords marins. La résistance à la corrosion et la fiabilité du bronze sont essentielles pour maintenir l'intégrité des systèmes marins.

Les alliages de bronze jouent un rôle essentiel dans l'industrie aérospatiale, où la durabilité et la résistance à l'usure sont cruciales. Le bronze d'aluminium est couramment utilisé dans les composants aérospatiaux qui doivent résister à des charges élevées et à une usure importante, comme les trains d'atterrissage des avions. Ses excellentes propriétés mécaniques garantissent la sécurité et la longévité dans les environnements aérospatiaux exigeants.

Les alliages de bronze sont essentiels dans l'industrie électrique en raison de leur excellente conductivité et de leur résistance à la corrosion. Le bronze phosphoreux est largement utilisé dans les connecteurs électriques, les interrupteurs et les contacts. Sa ténacité, son faible coefficient de frottement et sa haute conductivité en font un matériau idéal pour la fabrication de composants électriques fiables et durables.

Dans l'industrie automobile, les alliages de bronze sont essentiels pour les pièces nécessitant une faible friction et une grande résistance à l'usure. Le bronze pour roulements est utilisé dans diverses pièces du moteur, notamment les roulements et les coussinets. Sa résistance à l'usure et son faible frottement garantissent un fonctionnement régulier et une grande longévité, réduisant ainsi la maintenance et augmentant les performances du moteur.

Les alliages de bronze sont appréciés dans la construction et l'architecture pour leur beauté et leur durabilité. Le bronze au silicium est fréquemment utilisé dans les éléments architecturaux et les moulages. Sa résistance à la corrosion et sa finition lisse en font un matériau idéal pour les éléments décoratifs, les sculptures et les composants structurels qui doivent conserver leur apparence au fil du temps.

L'industrie de la santé apprécie les alliages de bronze pour leur biocompatibilité et leur durabilité. Le bronze phosphoreux est utilisé dans les équipements médicaux tels que les bridges dentaires et d'autres dispositifs nécessitant solidité et résistance à l'usure. Ses performances fiables garantissent la sécurité et l'efficacité des outils et des implants médicaux.

Depuis des siècles, les artistes et les sculpteurs privilégient le bronze pour sa facilité de mise en œuvre et sa beauté durable. Le bronze est idéal pour les sculptures et les statues en raison de la finesse des détails qu'il permet de capturer et de sa résistance durable aux intempéries. Le bronze au silicium, en particulier, est apprécié pour ses propriétés de coulée douce et sa finition attrayante.

Les alliages de bronze sont essentiels dans les instruments de musique pour leurs propriétés acoustiques et leur durabilité. Le laiton nickelé, ou maillechort, est utilisé dans des instruments tels que les saxophones, les flûtes et les cymbales. Sa résistance à la corrosion et son attrait esthétique en font un matériau idéal pour les instruments de musique de haute qualité qui doivent être à la fois performants et esthétiques.

Les alliages de bronze sont essentiels dans les machines industrielles en raison de leur capacité à résister à une utilisation intensive et à des conditions difficiles. Le bronze pour roulements est largement utilisé dans les roulements et les coussinets des machines industrielles. Son faible frottement et sa capacité de charge élevée le rendent adapté aux applications où les composants sont soumis à un frottement continu et à de lourdes charges.

Dans l'industrie alimentaire et des boissons, les alliages de bronze sont appréciés pour leur résistance, leur durabilité et leurs propriétés non toxiques. Les bronzes au nickel et au manganèse sont utilisés dans les équipements de l'industrie alimentaire et des boissons, tels que les mélangeurs et les processeurs. Leur résistance à la corrosion et leur durabilité garantissent un fonctionnement sûr et efficace des équipements.

Les alliages de bronze sont indispensables dans de nombreuses industries en raison de leur résistance à la corrosion, de leur solidité et de leur attrait esthétique. De la marine à l'aérospatiale en passant par les soins de santé et l'art, le bronze reste un matériau polyvalent et précieux. Le choix de l'alliage dépend des besoins spécifiques de l'application, garantissant une performance et une longévité optimales.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Le bronze d'aluminium est connu pour sa grande solidité, son excellente résistance à la corrosion et sa bonne résistance à l'usure. Il est particulièrement apprécié dans les environnements marins en raison de sa capacité à résister à la corrosion de l'eau de mer. En outre, les alliages de bronze d'aluminium présentent une faible perméabilité magnétique, ce qui les rend adaptés aux applications nécessitant un minimum d'interférences magnétiques. Ils ne produisent pas d'étincelles, ce qui est essentiel dans les environnements dangereux. Ces propriétés font du bronze d'aluminium un matériau idéal pour la quincaillerie marine, les pompes, les vannes et divers composants industriels.

Le bronze phosphoreux est couramment utilisé dans les composants électriques tels que les contacts de relais, les contacts de disjoncteurs, les pinces à fusibles, les connecteurs et les bornes en raison de son excellente conductivité électrique, de sa grande solidité et de sa résistance à l'usure. Il est également utilisé dans les applications industrielles pour les ressorts, les fixations, les bagues, les roulements, les fils de treillis et les diaphragmes en raison de sa grande élasticité, de sa résistance à la fatigue et de son faible coefficient de frottement. En outre, dans l'industrie automobile, il est utilisé pour les pièces électriques telles que les terminaux et les connecteurs. Le bronze phosphoreux est privilégié dans la construction d'instruments de musique tels que les trombones et les saxophones, ainsi que pour les cordes de guitares acoustiques, en raison de ses qualités tonales supérieures et de sa durabilité.

Le bronze cuivre-nickel offre plusieurs avantages dans les applications marines. Sa résistance exceptionnelle à la corrosion, en particulier dans l'eau de mer, permet de protéger les équipements marins contre les dommages chimiques et électrochimiques. L'alliage présente également une grande solidité, ce qui le rend approprié pour les composants structurels robustes. En outre, le bronze au cuivre-nickel résiste à l'encrassement biologique, ce qui réduit le besoin de traitements antisalissures et facilite la maintenance. Sa bonne conductivité thermique et électrique est bénéfique pour les échangeurs de chaleur et les équipements électriques marins. En outre, la flexibilité et la facilité de soudage de l'alliage permettent de répondre à divers besoins de fabrication, tandis que ses propriétés antimicrobiennes contribuent à maintenir la propreté dans les environnements marins. Ces caractéristiques font du bronze au cuivre-nickel un matériau idéal pour les applications marines telles que les hélices, les pompes à eau de mer et les échangeurs de chaleur.

Le bronze au manganèse se distingue des autres types de bronze principalement par sa grande solidité, sa bonne résistance à l'usure et sa résistance modérée à la corrosion. Il contient généralement un mélange de cuivre, de zinc, de manganèse, d'aluminium et de fer, ce qui lui confère une dureté et une résistance supérieures à celles de nombreux autres bronzes. Il est donc idéal pour les applications lourdes telles que les hélices marines, les engrenages et les roulements à billes à usage intensif. Bien qu'il offre une bonne résistance à la corrosion, il ne peut égaler la résistance exceptionnelle à la corrosion d'alliages tels que le bronze d'aluminium ou le cuivre-nickel. En outre, le bronze au manganèse conserve une bonne ductilité, ce qui est crucial pour les applications exigeant flexibilité et formabilité. Ses propriétés uniques le rendent particulièrement adapté aux machines industrielles, à la marine et à l'industrie automobile.

Le bronze au silicium est généralement utilisé dans diverses applications en raison de sa grande solidité, de sa bonne résistance à la corrosion et de son excellente usinabilité. Les applications courantes comprennent les pièces de vannes et de pompes, la quincaillerie marine et les éléments architecturaux. Ces propriétés le rendent utilisable dans les secteurs de la marine, de la construction et de la machinerie industrielle.

Pour choisir le bon type de bronze pour votre projet, il faut tenir compte de plusieurs facteurs clés :

En examinant attentivement ces facteurs, vous pouvez sélectionner l'alliage de bronze le plus approprié aux besoins de votre projet.