Vous êtes-vous déjà demandé ce qui permettait d'obtenir une coupe parfaite dans la fabrication ? Cet article explore différents matériaux d'outils de coupe, en détaillant leurs propriétés et utilisations uniques. Grâce aux conseils d'ingénieurs mécaniciens chevronnés, vous découvrirez comment ces matériaux révolutionnent l'efficacité et la précision de l'usinage. Préparez-vous à améliorer vos connaissances et à optimiser vos choix d'outils.

Voir aussi

L'acier rapide est un type d'acier à outils connu pour sa grande dureté, sa grande résistance à l'usure et sa grande résistance à la chaleur, obtenues grâce à l'ajout d'éléments tels que le tungstène, le molybdène, le chrome et le vanadium. Également connu sous le nom d'acier à outils rapide ou d'acier pour travail à chaud, il est communément appelé "acier blanc".

L'acier rapide est principalement utilisé pour créer des outils de coupe métalliques complexes, légers et résistants aux chocs. Le processus de fabrication des outils en acier rapide est simple et permet un affûtage facile, c'est pourquoi ils représentent encore une part importante des outils de coupe des métaux malgré l'émergence de matériaux plus récents.

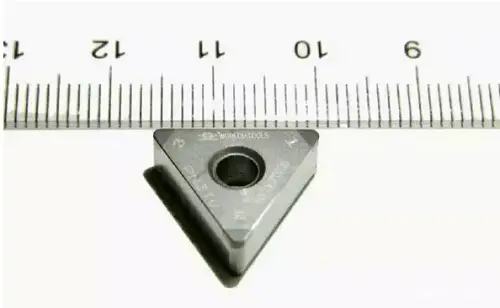

Carbure cémenté est un alliage composé de métaux réfractaires et de métaux liants, produit par des techniques métallurgiques P/M. Ce matériau possède d'excellentes propriétés telles qu'une grande dureté, une résistance à l'usure, une bonne solidité et une bonne ténacité, une résistance à la chaleur et une résistance à la corrosion.

En particulier, sa dureté élevée et sa résistance à l'usure restent constantes même à des températures allant jusqu'à 500°C, et il conserve une dureté élevée à 1000°C. Le carbure cémenté présente donc des performances de coupe supérieures à celles de l'acier rapide et peut améliorer la durabilité de l'outil plusieurs fois, voire plusieurs dizaines de fois.

Avec la même durabilité, le carbure cémenté permet d'augmenter les vitesses de coupe de 4 à 10 fois. Il est donc largement utilisé comme matériau d'outillage, capable de couper des matériaux difficiles à usiner tels que l'acier résistant à la chaleur, l'acier inoxydable, l'acier à haute teneur en manganèse et l'acier à outils.

Le diamant est considéré comme la substance la plus dure avec une conductivité thermique exceptionnelle parmi les matériaux minéraux connus. Son usure par frottement avec divers matériaux métalliques et non métalliques n'est que de 1/50-1/800 du carbure cémenté, ce qui en fait le matériau idéal pour les outils de coupe.

Les outils de coupe sont généralement constitués de diamants artificiels monocristallins. L'arête de coupe des outils diamantés est incroyablement tranchante, ce qui est important pour couper des copeaux de petite taille. Son arête de coupe présente une faible rugosité et un faible coefficient de frottement, ce qui la rend peu susceptible de produire des copeaux lors de la coupe et permet d'obtenir des surfaces usinées de grande qualité.

Il existe trois types d'outils de coupe en diamant : les outils en diamant monocristallin naturel, les outils en diamant monocristallin synthétique solide et les outils en diamant composé. Toutefois, les outils en diamant naturel sont rarement utilisés dans la production réelle en raison de leur coût élevé.

Il s'agit d'un nouveau matériau synthétisé artificiellement, fritté à partir de poudre de CBN (nitrure de bore cubique) et d'une petite quantité de liant (tel que Co-Ni, TiC, TiN ou Al2O3) à des températures et des pressions élevées et avec l'aide d'un catalyseur. Il présente une dureté élevée, une bonne résistance à l'abrasion, une stabilité chimique exceptionnelle et une stabilité thermique supérieure à celle des outils diamantés.

Il conserve ses propriétés même lorsqu'il est utilisé à des températures comprises entre 1200 et 1300°C et ne réagit pas avec les métaux du groupe du fer, ce qui le rend idéal pour l'usinage de l'acier. Les outils de coupe CBN sont donc principalement utilisés pour l'usinage efficace de matériaux difficiles à usiner et ont un large éventail d'applications dans l'industrie de l'usinage.

Les principaux avantages des matériaux céramiques pour outils sont leur grande dureté et leur résistance à l'abrasion, ainsi qu'une réduction minimale de la résistance à la flexion et une résistance à la flexion à des températures élevées.

Ils présentent une grande stabilité chimique, une faible affinité avec les métaux et une bonne résistance à l'oxydation à haute température. Ils ne réagissent pas avec l'acier, même à des températures de fusion, ce qui réduit l'adhérence, la diffusion et l'usure par oxydation, ainsi que le coefficient de frottement. Les copeaux sont également moins susceptibles de coller aux outils de coupe et il est moins probable qu'ils produisent un écaillage.

Toutefois, les outils en céramique présentent les inconvénients suivants : grande fragilité, faible résistance et ténacité, et résistance à la flexion plus faible que celle du carbure cémenté.

Lors du choix des matériaux pour les outils de coupe, il est essentiel de prendre en compte différents facteurs pour garantir des performances optimales, la longévité et la rentabilité. Cette section présente les principaux éléments à prendre en compte pour sélectionner les matériaux des outils de coupe, à savoir : résistance et dureté, ténacité, résistance à l'usure, stabilité thermique et rentabilité : Résistance et dureté, ténacité, résistance à l'usure, stabilité thermique et viabilité économique.

Résistance et dureté

La résistance et la dureté sont des propriétés fondamentales qui déterminent la capacité d'un matériau à résister aux forces de coupe et à maintenir la stabilité dimensionnelle pendant les opérations d'usinage. Les éléments clés à prendre en compte sont les suivants :

Solidité

La ténacité est un facteur critique qui mesure la capacité d'un matériau à absorber l'énergie et à résister à la fracture ou à l'écaillage. Lors de l'évaluation de la ténacité, il convient de prendre en compte les éléments suivants

Résistance à l'usure

La résistance à l'usure est essentielle pour prolonger la durée de vie des outils et maintenir la précision de l'usinage. Les principaux aspects sont les suivants :

Stabilité thermique

Les températures élevées générées lors de l'usinage nécessitent une excellente stabilité thermique des matériaux utilisés pour les outils de coupe :

Viabilité économique

L'aspect économique de la sélection des matériaux des outils de coupe est crucial pour optimiser les coûts globaux d'usinage :

En évaluant soigneusement ces critères, les ingénieurs peuvent sélectionner le matériau d'outil de coupe le plus approprié pour des applications d'usinage spécifiques, en équilibrant les exigences de performance et les considérations économiques. Cette approche permet d'optimiser la durée de vie de l'outil, la qualité de l'usinage et l'efficacité globale du processus.

Opérations d'usinage

Les matériaux des outils de coupe jouent un rôle essentiel dans diverses opérations d'usinage et ont un impact significatif sur la productivité, la rentabilité et la qualité des produits. Les principales opérations d'usinage sont les suivantes

Fraisage : Ce procédé polyvalent utilise des fraises rotatives pour enlever la matière de la pièce à usiner. Les outils en acier rapide et en carbure restent les standards de l'industrie, mais les composites céramique-métal (cermet) et les plaquettes en nitrure de bore cubique (CBN) gagnent du terrain pour l'usinage à grande vitesse des aciers trempés et des superalliages.

Tournage : Dans cette opération, des outils de coupe à point unique enlèvent de la matière pendant que la pièce tourne. Si la céramique, le diamant polycristallin (PCD) et le carbure sont courants, les outils traités par cryogénie et les revêtements multicouches nanostructurés sont en train de changer la donne pour améliorer la durée de vie de l'outil et la qualité de la finition de la surface.

Perçage : Les outils de coupe multipoints ou monopoints créent des trous cylindriques dans la pièce à usiner. Outre les outils en acier rapide et en carbure, les opérations de perçage modernes bénéficient de forets à refroidissement par circulation et de forets à plaquettes indexables, qui améliorent l'évacuation des copeaux et la dissipation de la chaleur dans les applications de perçage profond.

Technologies émergentes

Plusieurs technologies de pointe redessinent le paysage des outils de coupe :

Fabrication additive (AM) : Au-delà de la production d'outils aux géométries complexes, la fabrication additive permet de créer des outils de coupe hybrides avec des canaux de refroidissement internes optimisés et des compositions de substrat personnalisées, améliorant ainsi les performances dans des scénarios d'usinage difficiles.

Technologies de revêtement : Les techniques avancées de dépôt physique en phase vapeur (PVD) et de dépôt chimique en phase vapeur (CVD) permettent désormais d'obtenir des revêtements multicouches conçus avec précision. Il s'agit notamment de revêtements AlTiN résistants à la température pour l'usinage à sec et de revêtements MoS2 autolubrifiants pour améliorer l'écoulement des copeaux dans les matériaux difficiles à usiner.

Outils intelligents : L'intégration de microcapteurs et de la connectivité IoT dans les outils de coupe facilite la surveillance en temps réel des efforts de coupe, des températures et de l'usure des outils. Ces données, couplées à des algorithmes d'apprentissage automatique, permettent une maintenance prédictive, des stratégies d'usinage adaptatives et une optimisation de l'efficacité globale des équipements (OEE).

Usinage cryogénique : Les systèmes de refroidissement à l'azote liquide sont intégrés aux outils de coupe, ce qui permet un usinage durable et performant des superalliages et des composites résistants à la chaleur utilisés dans les applications aérospatiales.

En restant au fait de ces avancées technologiques, les professionnels de la fabrication peuvent prendre des décisions éclairées pour optimiser leurs processus d'usinage, réduire les temps de cycle et améliorer la qualité globale des produits sur un marché mondial de plus en plus concurrentiel.