Avez-vous déjà réfléchi à ce qui empêche le moteur de votre voiture de perdre de l'huile ou les turbines de votre avion de fonctionner correctement ? Les joints dynamiques sont des composants cruciaux mais souvent négligés dans de nombreuses machines. Cet article explore sept types de joints dynamiques : les joints d'étanchéité, les joints mécaniques, les joints à gaz sec, les joints à labyrinthe, les joints à l'huile, les joints de puissance et les joints spiralés. En comprenant leurs fonctions et leurs applications, vous comprendrez comment ces joints maintiennent l'efficacité et la fiabilité dans diverses industries. Découvrez comment ces petits composants jouent un rôle important dans l'ingénierie moderne.

Cet article présente une vue d'ensemble des sept formes de joints dynamiques les plus répandues dans la conception mécanique, à savoir les garnitures d'étanchéité, les joints mécaniques, les joints pour gaz secs, les joints labyrinthes, les joints à l'huile, les joints de puissance et les joints spiralés.

Le défi d'une étanchéité efficace dans les machines dynamiques reste une préoccupation constante tout au long du cycle de vie de l'équipement. Dans cette analyse complète, nous avons méticuleusement compilé et catégorisé les différentes technologies d'étanchéité couramment employées dans les équipements mobiles. Notre examen porte sur leurs applications spécifiques, leurs caractéristiques de performance et leurs paramètres opérationnels, dans le but d'améliorer la compréhension du lecteur sur les questions critiques d'étanchéité dans le domaine de l'ingénierie mécanique.

En explorant ces solutions d'étanchéité avancées, nous visons à fournir aux ingénieurs et aux techniciens des informations précieuses sur la sélection de la méthode d'étanchéité la plus appropriée pour leurs applications spécifiques. Ces connaissances sont essentielles pour optimiser les performances des équipements, minimiser les besoins de maintenance et prolonger la durée de vie des machines dynamiques dans divers secteurs industriels.

En fonction de ses caractéristiques structurelles, le joint d'étanchéité peut être divisé en plusieurs catégories :

Type : emballage

Le problème de l'étanchéité des équipements mobiles est toujours présent pendant leur fonctionnement. Pour aider les gens à mieux comprendre le problème de l'étanchéité, nous avons organisé les différents types de joints couramment utilisés dans les équipements mobiles, ainsi que leur champ d'application et leurs caractéristiques.

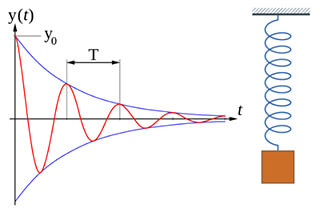

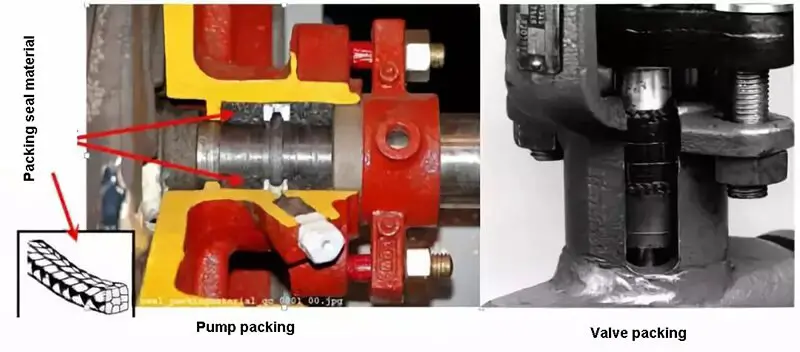

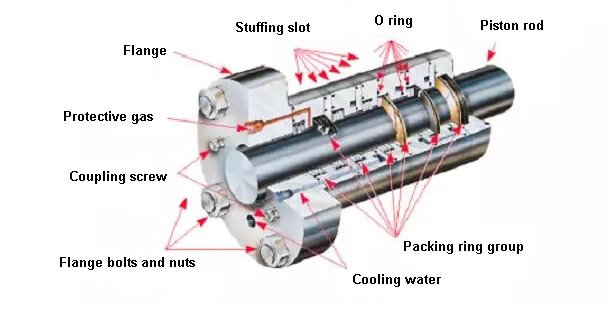

La garniture est généralement constituée de fils souples tissés ensemble, puis introduits dans une cavité étanche au moyen d'une bande de section carrée. La pression est créée par le presse-étoupe, qui comprime la garniture et la force à être pressée contre la surface d'étanchéité (la surface extérieure de l'arbre et la cavité du joint), ce qui produit une force radiale avec un effet d'étanchéité.

Le choix du matériau de garniture influe sur l'efficacité de l'étanchéité. En général, les matériaux utilisés pour les garnitures sont limités par la température, la pression et le pH du milieu de travail, ainsi que par les caractéristiques du produit. rugosité de la surfaceCes facteurs influencent également la vitesse de rotation de l'équipement mécanique sur lequel la garniture est utilisée. Ces facteurs affecteront également la sélection des matériaux de l'emballage.

La garniture en graphite est une solution très efficace pour l'étanchéité à haute température et à haute pression. Elle est connue pour sa résistance à la corrosion, ses excellentes performances d'étanchéité et son fonctionnement stable et fiable.

| Plage de PH du milieu applicable | 0-14 généralement utilisé pour les pièces d'étanchéité dynamiques |

|---|---|

| Température de l'emballage en graphite | -100 ℃ -850 ℃ |

| Pression de la garniture en graphite | 0-30.0MPa |

La garniture en aramide est une sorte de fibre organique à haute résistance. La tresse est ensuite imprégnée de latex PTFE et de lubrifiant.

| Plage de PH du milieu applicable | 2-13 Convient à l'étanchéité dynamique des pièces contenant des particules solides |

|---|---|

| Température de l'emballage en graphite | 260 ℃ |

| Pression de la garniture en graphite | 10,0MPa |

Les garnitures en PTFE sont fabriquées à partir de résine de dispersion PTFE pure comme matière première. Le film de matière première est d'abord produit, puis torsadé, tressé et tissé en matériau d'emballage. Il est largement utilisé dans les vannes et les pompes des industries soumises à des exigences de propreté élevées, telles que les industries alimentaire, pharmaceutique, papetière et des fibres chimiques, et peut traiter efficacement les milieux fortement corrosifs.

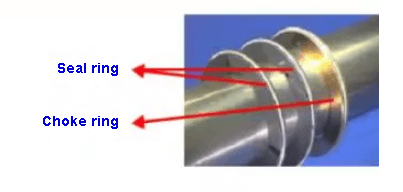

Il existe deux types de joints de presse-étoupe rigides : le joint à boucle ouverte et le joint à boucle fendue.

L'anneau à boucle d'ouverture est un anneau d'étanchéité métallique à tension automatique utilisé dans les machines à piston comme segments de piston et dans les machines rotatives comme anneaux d'expansion. Le segment fendu est un joint dynamique à contact de surface cylindrique qui peut être utilisé comme joint dynamique rotatif pour les turbines à vapeur et les moteurs aéronautiques, ainsi que comme joint alternatif pour les moteurs à vapeur, les moteurs à combustion interne et les compresseurs à piston (étanchéité entre la tige du piston et le cylindre).

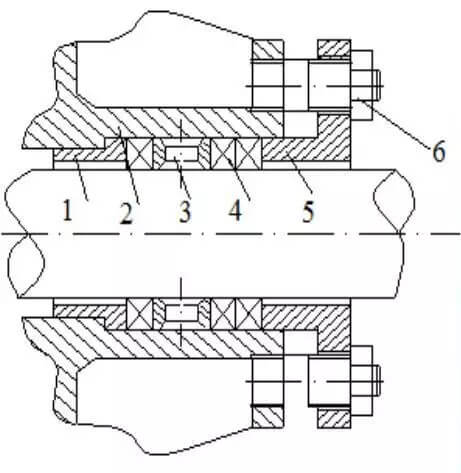

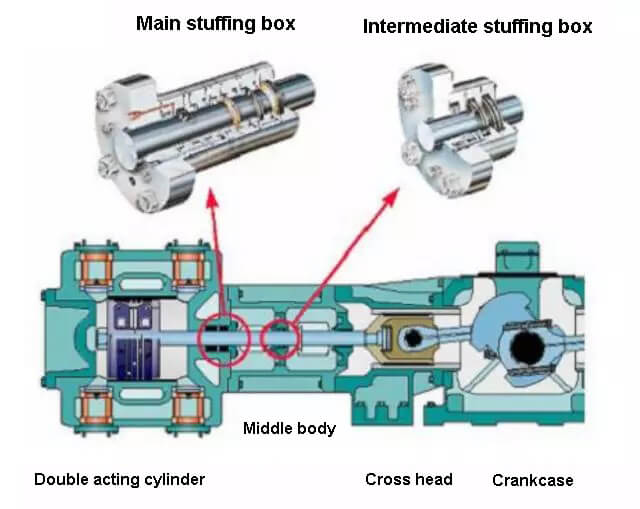

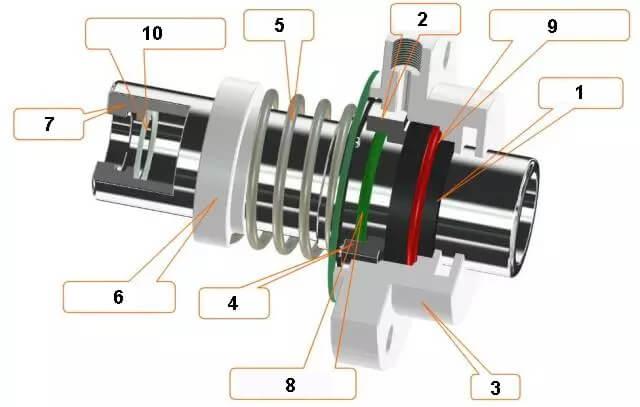

Structure du presse-étoupe principal

Classification des anneaux de garniture

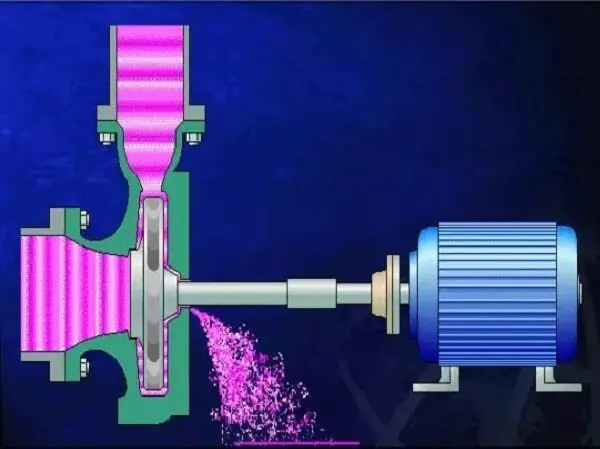

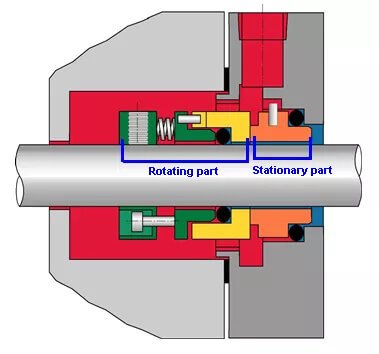

La garniture mécanique est un composant essentiel des équipements rotatifs, qui comprend généralement deux éléments principaux : le composant rotatif (partie jaune) et le composant stationnaire (partie orange).

Ces composants fonctionnent en relation précise les uns avec les autres, la surface de l'anneau stationnaire faisant office d'interface d'étanchéité principale. Le composant rotatif, fixé à l'arbre, se déplace contre le composant stationnaire, qui est fixé au boîtier, créant ainsi une action d'étanchéité dynamique.

Communément appelées garnitures mécaniques, les garnitures mécaniques sont conçues pour empêcher les fuites de fluide dans les applications à haute pression et à grande vitesse. Leur conception permet une étanchéité efficace sans usure excessive, ce qui les rend idéales pour les pompes, les compresseurs et autres machines tournantes.

Selon les normes nationales et internationales pertinentes (telles que API 682 et ISO 21049), les garnitures mécaniques sont définies comme des dispositifs constitués d'au moins une paire de faces d'extrémité perpendiculaires à l'axe de rotation. Ces faces d'extrémité sont maintenues en contact et se déplacent l'une par rapport à l'autre grâce à une combinaison de :

Ce jeu de forces sophistiqué assure un espace microscopique contrôlé entre les faces d'étanchéité, ce qui permet une étanchéité efficace tout en minimisant le frottement et l'usure. La conception des garnitures mécaniques peut être optimisée pour des applications spécifiques, en tenant compte de facteurs tels que la température de fonctionnement, la pression, les propriétés du fluide et la vitesse de rotation.

Les composants de base d'une garniture mécanique sont les suivants :

Le joint d'étanchéité à gaz sec représente une avancée significative dans la technologie d'étanchéité des extrémités d'arbre, en utilisant des modèles innovants de micro-gorges sur les faces d'étanchéité pour créer une barrière sans contact, avec un film de gaz. Cette technologie fait partie de la catégorie des joints dynamiques sans contact et a révolutionné les solutions d'étanchéité pour les équipements rotatifs à grande vitesse.

Les principales caractéristiques sont les suivantes :

En tant que système d'étanchéité autorégulé, nécessitant peu de maintenance et fonctionnant sans besoin de refroidissement ou de lubrification externe, le joint à gaz sec a rapidement supplanté les méthodes d'étanchéité traditionnelles telles que les joints à anneau flottant et les joints à labyrinthe. Il est devenu la norme industrielle en matière d'étanchéité d'arbre dans les compresseurs centrifuges à grande vitesse, en particulier dans le secteur pétrochimique où la fiabilité et l'efficacité sont primordiales.

Applications :

Les joints secs pour gaz conviennent parfaitement à une utilisation dans :

Ces joints excellent dans les applications où une fuite minimale de gaz de procédé dans l'atmosphère est autorisée, notamment :

La polyvalence et les performances des joints secs pour gaz les ont rendus indispensables dans les processus industriels modernes où l'efficacité opérationnelle, le respect de l'environnement et la fiabilité des équipements sont des facteurs critiques.

Le joint labyrinthe est une série de dents d'étanchéité annulaires disposées en séquence le long de l'arbre rotatif. Ces dents créent une série d'espaces d'interception et de cavités d'expansion entre elles.

Le joint labyrinthe est constitué d'une série de dents d'étanchéité annulaires disposées de façon circulaire le long de l'arbre en rotation. Ces dents créent une série d'espaces et de cavités qui font office de joints.

Les joints à labyrinthe constituent le mécanisme d'étanchéité le plus fondamental utilisé entre les étages et aux extrémités des arbres des compresseurs centrifuges. Leur efficacité provient de la création d'une série de jeux étanches et de chambres d'expansion qui entravent le flux de gaz.

En fonction de leurs caractéristiques structurelles, les joints labyrinthes peuvent être classés en quatre types principaux : lisses, en zigzag, en escalier et en nid d'abeille.

1). Joint labyrinthe lisse

Les joints à labyrinthe lisses sont disponibles en deux configurations : intégrale et à insertion. Ils se caractérisent par une conception simple et sont relativement faciles à fabriquer. Cependant, leurs performances d'étanchéité sont limitées en raison de l'absence d'obstructions complexes sur la trajectoire du flux.

2). Sceau du labyrinthe en zigzag

Les joints labyrinthes en zigzag, comme leurs homologues lisses, existent en version intégrale et en version à insérer.

Ce type se distingue par l'alternance de dents d'étanchéité hautes et basses avec des hauteurs de saillie variables. La surface de l'arbre correspondante présente un motif de rainure concave-convexe.

L'interaction entre les dents hautes et basses et les rainures concaves-convexes transforme l'espace d'étanchéité lisse en une trajectoire tortueuse en zigzag. Cette configuration augmente considérablement la résistance à l'écoulement et améliore l'efficacité de l'étanchéité en créant des turbulences et des pertes de charge supplémentaires.

Cependant, les joints en zigzag sont limités à des applications dans des cylindres ou des cloisons avec des surfaces de séparation horizontales et doivent être construits comme des assemblages séparés horizontalement en raison de leur géométrie complexe.

3). Joint à labyrinthe étagé

Les joints labyrinthes étagés présentent des similitudes structurelles avec les joints labyrinthes lisses, mais offrent des performances d'étanchéité comparables à celles des variantes en zigzag. Ils sont fréquemment utilisés au niveau des couvercles de roue et des pistons d'équilibrage, où leur profil en escalier permet d'améliorer la restriction du débit sans la complexité de fabrication des joints en zigzag.

4). Joint labyrinthe en nid d'abeille

Les joints à labyrinthe en nid d'abeille se caractérisent par des dents soudées les unes aux autres pour former des chambres d'expansion complexes en forme de nid d'abeille. Cette conception crée une structure labyrinthique complexe et tridimensionnelle.

Ce type de joint offre des performances d'étanchéité supérieures à celles d'autres configurations et est particulièrement bien adapté aux applications présentant d'importantes différences de pression, telles que les joints de piston d'équilibrage dans les compresseurs centrifuges à haute pression.

Bien que les joints labyrinthes en nid d'abeille impliquent un processus de fabrication plus complexe, ils offrent une surface d'étanchéité très résistante avec d'excellentes capacités d'étanchéité. La structure en nid d'abeille augmente non seulement la résistance à l'écoulement, mais contribue également à briser et à dissiper l'énergie cinétique du flux de fuite, ce qui améliore encore l'efficacité de l'étanchéité.

Le joint à huile est un joint à lèvre auto-serrant qui se caractérise par sa conception compacte, sa rentabilité, ses faibles exigences en matière de maintenance et son couple de résistance minimal. Cette solution d'étanchéité polyvalente offre un équilibre entre simplicité et efficacité dans diverses applications industrielles.

Les joints d'étanchéité à l'huile ont une double fonction : ils empêchent les fuites de fluide à l'intérieur du système et protègent contre la pénétration de contaminants externes tels que la poussière ou d'autres particules potentiellement nocives. La conception de la lèvre du joint crée une interface dynamique qui s'adapte aux légers désalignements et au faux-rond de l'arbre, améliorant ainsi l'efficacité de l'étanchéité.

L'une des caractéristiques notables des joints d'étanchéité à l'huile est leur capacité limitée d'auto-compensation de l'usure. Lorsque la lèvre subit une usure progressive au fil du temps, la conception inhérente du joint permet un certain degré d'ajustement, maintenant l'intégrité de l'étanchéité dans certaines limites. Toutefois, il est essentiel de noter que cette compensation de l'usure est limitée et que des programmes d'inspection et de remplacement réguliers doivent être mis en œuvre pour garantir des performances optimales.

Si les joints d'étanchéité à l'huile excellent dans de nombreux environnements à basse pression, ils ne conviennent pas aux applications à haute pression. La conception de la lèvre, qui repose sur une pression de contact relativement faible, ne peut supporter des pressions différentielles importantes sans compromettre l'efficacité de l'étanchéité ou subir une usure accélérée.

Compte tenu de ces caractéristiques, les joints à l'huile sont fréquemment utilisés dans les applications à basse pression des pompes chimiques. Ils constituent une barrière efficace contre les fuites de fluides et la contamination de l'environnement dans des scénarios où les différences de pression sont modestes. Les applications courantes comprennent l'étanchéité des arbres de pompe, des paliers et des boîtes de vitesses dans les équipements de traitement chimique où sont manipulés des fluides corrosifs ou sensibles.

Lors de la sélection des joints d'huile pour les applications de pompes chimiques, des facteurs tels que la compatibilité chimique, la plage de température, la vitesse de l'arbre et la durée de vie prévue doivent être soigneusement pris en compte afin de garantir des performances optimales et la longévité du joint et de l'équipement qu'il protège.

Pendant le fonctionnement, la roue auxiliaire de la pompe chimique génère une pression qui contrebalance le fluide à haute pression à la sortie de la roue principale, créant ainsi une étanchéité dynamique. Cette garniture mécanique utilise l'énergie de rotation de la pompe pour maintenir un différentiel de pression, empêchant ainsi les fuites sans avoir recours à des composants d'étanchéité externes. Cependant, lorsque la pompe cesse de fonctionner, la fonction d'étanchéité de la roue auxiliaire est compromise, ce qui nécessite la mise en place d'un joint de stationnement statique pour atténuer les fuites potentielles pendant les temps d'arrêt.

Le mécanisme d'étanchéité de la roue auxiliaire se caractérise par sa simplicité et sa robustesse. Sa conception simple minimise l'usure et réduit le risque de défaillance mécanique, ce qui contribue à prolonger sa durée de vie. Cette fiabilité est particulièrement avantageuse dans les applications de traitement chimique où la constance des performances est essentielle. L'efficacité de la garniture mécanique à empêcher les fuites de fluide, associée à sa capacité à traiter des fluides contenant des particules ou des impuretés abrasives, en fait un choix idéal pour les pompes chimiques fonctionnant dans des environnements exigeants.

En outre, la capacité de la garniture mécanique à gérer les fluides contenant des solides en suspension sans compromettre l'intégrité de l'étanchéité offre des avantages significatifs par rapport aux garnitures mécaniques traditionnelles dans certaines applications. Cette caractéristique permet non seulement d'améliorer la polyvalence de la pompe, mais aussi de réduire potentiellement la fréquence de maintenance et les coûts d'immobilisation associés dans les industries où la pureté du fluide ne peut pas toujours être garantie.

Les joints spiralés sont des dispositifs d'étanchéité dynamiques sophistiqués utilisés dans les machines tournantes.

Une rainure hélicoïdale usinée avec précision est créée soit sur la surface de l'arbre en rotation, soit sur le diamètre intérieur d'un manchon stationnaire. L'espace interstitiel entre l'arbre et le manchon est rempli d'un produit d'étanchéité soigneusement sélectionné, généralement un fluide ou une graisse à haute viscosité.

Lorsque l'arbre tourne, les rainures hélicoïdales génèrent une action de pompage hydrodynamique. Cela crée un gradient de pression qui empêche efficacement la fuite du fluide de traitement, même dans des conditions de haute pression.

Les performances d'étanchéité des joints spiralés dépendent essentiellement de plusieurs paramètres géométriques : l'angle d'hélice, le pas, la largeur du terrain, la profondeur de la gorge, la longueur active du joint et le jeu radial entre l'arbre et le manchon. Ces paramètres doivent être optimisés en fonction des exigences spécifiques de l'application, des conditions de fonctionnement et des propriétés du fluide.

L'un des principaux avantages des joints spiralés est leur absence de contact, qui élimine le frottement entre les surfaces d'étanchéité. Il en résulte une usure minimale et une durée de vie opérationnelle exceptionnellement longue, souvent supérieure à celle des autres composants du système. Toutefois, l'efficacité de l'étanchéité est limitée par la faible longueur axiale disponible pour la spirale dans de nombreux modèles compacts, ce qui peut restreindre leur utilisation dans des applications à haute pression.

Il est important de noter que les joints spiralés dépendent fortement de la vitesse de rotation. À des vitesses réduites, l'effet de pompage hydrodynamique diminue considérablement, ce qui peut compromettre l'intégrité de l'étanchéité. Cette caractéristique nécessite une attention particulière lors de la conception du système, en particulier pour les applications à vitesse variable ou les cycles de démarrage et d'arrêt fréquents.