Vous êtes-vous déjà interrogé sur les héros méconnus des processus industriels ? Dans cet article de blog, nous allons plonger dans le monde fascinant des échangeurs de chaleur, ces dispositifs essentiels qui assurent discrètement le bon fonctionnement de nos machines. En tant qu'ingénieur mécanique chevronné, je vous guiderai à travers les différents types d'échangeurs de chaleur, leurs caractéristiques uniques et la manière dont ils transfèrent efficacement la chaleur entre les fluides. Préparez-vous à découvrir les conceptions ingénieuses qui rendent notre monde moderne possible !

Chaque segment de l'enveloppe est appelé "passe unique". Le tube intérieur (tube caloporteur) de la passe est relié par des tubes coudés en forme de U, tandis que le tube extérieur est relié en rangées par des tubes courts et fixé sur le support. La chaleur est transférée d'un fluide à l'autre à travers la paroi du tube intérieur. Généralement, le fluide chaud (fluide A) est introduit par la partie supérieure et le fluide froid (fluide B) est introduit par la partie inférieure. Les deux extrémités du tube extérieur de l'enveloppe sont reliées au tube intérieur par soudage ou par des brides. Le tube intérieur et le tube coudé en U sont reliés par des brides, ce qui facilite le nettoyage et l'augmentation ou la réduction des tubes de transfert de chaleur. La longueur effective de chaque tube de transfert de chaleur est de 4 à 7 mètres. La surface de transfert de chaleur de cet échangeur de chaleur peut atteindre 18 mètres carrés, ce qui le rend adapté à l'échange de chaleur à petite échelle.

Il a une structure simple et peut résister à une pression élevée, ce qui le rend adapté à diverses applications. En outre, la zone de transfert de chaleur peut être facilement ajustée pour répondre à différents besoins.

Il y a de nombreux joints entre les tuyaux qui sont susceptibles de fuir. En outre, il occupe un espace important et nécessite une quantité substantielle de métal par unité de surface de transfert de chaleur.

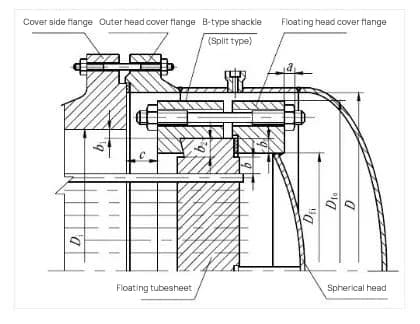

La structure d'un échangeur de chaleur à tête flottante se compose d'un cylindre, d'une bride latérale de couvercle de tête externe, d'une plaque tubulaire de tête flottante, d'un anneau à crochets, d'un couvercle de tête flottante, d'un couvercle de tête externe, de trous de vis, d'un anneau d'acier, etc. La conception de la tête flottante à boucles et à crochets est décrite dans l'illustration ci-jointe.

Lorsqu'il y a une différence de température entre le tube d'échange de chaleur et l'enveloppe, l'enveloppe et le tube d'échange de chaleur ne se gênent pas l'un l'autre et ne créent pas de stress lié à la différence de température. Le faisceau de tubes peut être retiré de l'enveloppe pour faciliter le nettoyage à l'intérieur et entre les tubes.

La structure est complexe, ce qui entraîne une grande quantité de matériaux et un coût élevé. Si le joint entre le couvercle de la tête flottante et la plaque du tube flottant n'est pas étanche, il peut provoquer des fuites internes, entraînant le mélange des deux milieux.

Ce type d'échangeur de chaleur façonne des tubes métalliques dans différentes formes adaptées au récipient et les immerge dans le liquide à l'intérieur du récipient.

Il a une structure simple et peut résister à une pression élevée. Il peut également être fabriqué à partir de matériaux résistants à la corrosion.

Le degré de turbulence du liquide dans le conteneur est faible et le coefficient de transfert de chaleur à l'extérieur du tube est faible. Pour améliorer le coefficient de transfert de chaleur, un agitateur peut être installé dans le conteneur.

L'échangeur de chaleur à plaques est un équipement idéal pour réaliser des échanges de chaleur entre des liquides et entre un liquide et une vapeur. Il s'agit d'un échangeur de chaleur très efficace composé d'une série de plaques ondulées. feuilles de métal.

Le principe structurel de l'échangeur de chaleur à plaques consiste en plusieurs plaques ondulées pressées les unes contre les autres à un intervalle fixe, scellées par des joints et maintenues en place par des cadres et des vis de compression. Les quatre coins des plaques et des joints forment les tuyaux de distribution et de collecte du fluide. Les fluides froids et chauds sont séparés et circulent dans les canaux d'écoulement de part et d'autre de chaque plaque, où l'échange de chaleur se produit à travers les plaques.

L'échangeur de chaleur est composé d'un déflecteur, d'un anneau de compensation et d'une buse de dégagement de chaleur. Lorsque le fluide échange de la chaleur à haute température, l'anneau de compensation élimine la contrainte thermique causée par la grande différence de température entre l'enveloppe et le faisceau de tubes, qui résulte de taux de dilatation thermique différents.

L'échangeur de chaleur à plaques et ailettes est un dispositif de transfert de chaleur efficace, compact et léger. Dans le passé, son coût de fabrication élevé limitait son utilisation à quelques industries, telles que l'aérospatiale, l'électronique et l'énergie atomique. Cependant, il a été progressivement adopté dans le secteur pétrochimique et dans d'autres secteurs industriels. Il existe différentes formes structurelles d'échangeurs de chaleur à plaques et ailettes, mais les éléments de base restent les mêmes : deux plaques métalliques minces parallèles auxquelles sont ajoutées des ailettes métalliques ondulées ou façonnées pour sceller les côtés, formant ainsi une unité de base pour l'échange de chaleur.

Une enveloppe est installée sur la paroi extérieure du conteneur, créant un espace entre l'enveloppe et le conteneur qui sert de voie d'accès pour le chauffage ou la climatisation. moyen de refroidissement. Cependant, la surface de transfert de chaleur est limitée par la paroi du récipient, ce qui se traduit par un faible coefficient de transfert de chaleur. Pour améliorer ce coefficient et assurer un chauffage uniforme du liquide dans le récipient, un agitateur peut être installé. En outre, des déflecteurs en spirale ou d'autres mesures visant à augmenter les turbulences peuvent être installés dans l'enveloppe lorsque de l'eau de refroidissement ou des agents chauffants sans changement de phase sont introduits, ce qui améliore encore le coefficient de transfert de chaleur d'un côté de l'enveloppe.

Structure simple et traitement pratique.

Faible surface de transfert de chaleur et faible efficacité de transfert de chaleur.

L'échangeur de chaleur à tubes en U est composé de tubes d'échange de chaleur pliés en forme de U, dont les deux extrémités sont fixées sur la même plaque tubulaire. L'enveloppe et les tubes d'échange thermique sont séparés, ce qui permet au faisceau de tubes de se dilater et de se contracter librement sans générer de contraintes liées à la différence de température. Cet échangeur de chaleur a une structure simple, avec une seule plaque tubulaire et aucune tête flottante. Le faisceau de tubes peut être facilement extrait et installé pour le nettoyage, ce qui le rend pratique à utiliser.

Cependant, la forme en U des tubes avec différents rayons de courbure signifie que seul le tube d'échange de chaleur le plus extérieur peut être remplacé s'il est endommagé, tandis que les autres doivent être bloqués. En outre, l'espace au centre du faisceau de tubes causé par le nombre limité d'éléments de la chaîne d'échange de chaleur est un inconvénient. rayon de courbure des tubes d'échange de chaleur peut entraîner un court-circuit du fluide, ce qui affecte les performances de transfert de chaleur.

Les avantages d'un échangeur de chaleur à tubes en U sont les suivants :

La structure est simple, avec une seule plaque tubulaire, moins de surfaces d'étanchéité, ce qui garantit un fonctionnement fiable et un faible coût. Le faisceau de tubes peut être facilement retiré pour faciliter le nettoyage entre les tubes.

Le tuyau est difficile à nettoyer ;

En raison de l'exigence d'un certain rayon de courbure, le taux d'utilisation de la plaque tubulaire est faible ;

L'espacement entre les tubes les plus internes du faisceau de tubes est important, ce qui entraîne un risque de court-circuit du côté de l'enveloppe ;

Si le tuyau intérieur se casse, il ne peut pas être remplacé et doit être bouché, ce qui entraîne un taux de rebut élevé.

L'échangeur de chaleur tubulaire est actuellement le type d'échangeur de chaleur le plus utilisé dans l'industrie chimique et la production d'alcool. Il se compose d'éléments tels qu'une enveloppe, une plaque tubulaire, des tubes d'échange de chaleur, une tête et un déflecteur. Les matériaux utilisés peuvent être de l'acier au carbone ordinaire, du cuivre rouge ou de l'acier inoxydable.

Dans le processus d'échange de chaleur, un fluide entre par un tuyau de raccordement dans la tête, circule dans les tubes et sort par le tuyau de sortie à l'extrémité opposée de la tête, appelée côté tube.

Pendant ce temps, un autre fluide entre par un tuyau de raccordement dans l'enveloppe et sort par un autre tuyau de raccordement, appelé côté enveloppe dans un échangeur de chaleur tubulaire.

L'échangeur de chaleur à plaques en spirale est un nouvel équipement d'échange de chaleur efficace et stable qui peut fonctionner avec plusieurs unités. Il présente une grande efficacité de transfert de chaleur et une grande fiabilité de fonctionnement, avec une faible résistance.

Cependant, l'échangeur de chaleur à plaques en spirale nécessite une grande capacité d'absorption.soudage de qualité et peut être difficile à réparer. En outre, en raison de son poids élevé et de sa faible rigidité, des précautions supplémentaires doivent être prises lors du transport et de l'installation.

Ce type d'échangeur de chaleur consiste à fixer des tubes d'échange de chaleur en rangées sur un cadre en acier. Le fluide chaud circule dans les tubes, tandis que l'eau de refroidissement est distribuée uniformément par le dispositif de pulvérisation situé au-dessus. Il est également connu sous le nom de refroidisseur à pulvérisation.

Le coefficient de transfert de chaleur à l'extérieur du tube est nettement supérieur à celui d'un échangeur de chaleur à immersion en raison de la présence d'une couche de liquide à haute turbulence à l'extérieur du tube. En outre, ces échangeurs de chaleur sont souvent placés dans des zones où l'air circule, et l'évaporation de l'eau de refroidissement élimine également une partie de la chaleur, ce qui contribue à abaisser la température de l'eau de refroidissement et à augmenter la force motrice du transfert de chaleur.

Par conséquent, l'échangeur de chaleur à pulvérisation a un effet de transfert de chaleur nettement amélioré par rapport aux échangeurs de chaleur à immersion.

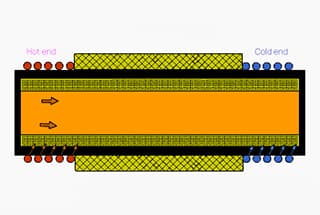

Les caloducs sont un type de composant de transfert de chaleur à conductivité thermique élevée. Ils transfèrent la chaleur par l'évaporation et la condensation du fluide de travail dans une enveloppe sous vide entièrement fermée.

Ils présentent de nombreux avantages, tels qu'une conductivité thermique élevée, un bon comportement isotherme, la possibilité de modifier la zone de transfert de chaleur du côté chaud et du côté froid, le transfert de chaleur sur de longues distances, le contrôle de la température, etc.

Toutefois, l'inconvénient est une mauvaise résistance à l'oxydation et aux températures élevées. Il est possible d'y remédier en installant un échangeur de chaleur en céramique à l'avant, ce qui résout le problème de la résistance aux températures élevées et à la corrosion.

Actuellement, les caloducs sont largement utilisés dans des industries telles que la métallurgie, la chimie, le raffinage du pétrole, les chaudières, la céramique, les transports, les textiles légers, les machines, etc. En tant que moyen de récupérer la chaleur perdue et d'utiliser l'énergie thermique dans le processus, les caloducs ont montré des avantages économiques remarquables.