Imaginez que vous puissiez couper du métal aussi facilement que du beurre. Telle est la puissance de la perforation laser. Dans cet article, nous allons explorer les deux principaux types de perforation : la perforation par impulsion et la perforation par sablage. En comprenant leurs principes et leurs applications, vous pouvez exploiter ces techniques pour améliorer la précision et l'efficacité de vos projets. Prêt à découvrir comment ces méthodes peuvent transformer votre processus d'usinage des métaux ? Lisez la suite pour en savoir plus.

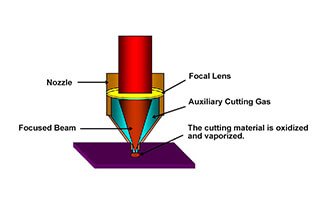

La découpe au laser consiste à utiliser un faisceau laser pour chauffer, faire fondre et vaporiser le matériau à découper. Le matériau fondu est ensuite soufflé par un gaz à haute pression pour créer un trou, et le faisceau continue à se déplacer le long du matériau, formant une ligne de coupe continue.

Pour la plupart des techniques de découpe thermique, à l'exception de quelques cas où l'on peut commencer à partir du bord de la plaque, il est nécessaire de créer un petit trou sur la plaque avant de commencer la découpe. La découpe se fait ensuite à partir de ce petit trou.

Le principe de base de la perforation au laser est le suivant : lorsqu'un faisceau laser doté d'une certaine énergie est dirigé vers la surface d'une plaque métallique, une partie de ce faisceau est réfléchie, tandis que l'énergie restante est absorbée par le métal. Cela entraîne la fusion du métal et la formation d'un bain de fusion.

Le taux d'absorption du métal en fusion par la surface du métal augmente, ce qui lui permet d'absorber plus d'énergie et d'accélérer le processus de fusion.

Un contrôle approprié de l'énergie et de la pression de l'air peut être utilisé pour retirer le métal fondu de la piscine de fusion et l'approfondir continuellement jusqu'à ce que le métal soit pénétré.

Dans les applications pratiques, la perforation est généralement divisée en deux méthodes : la perforation par impulsion et la perforation à l'explosif.

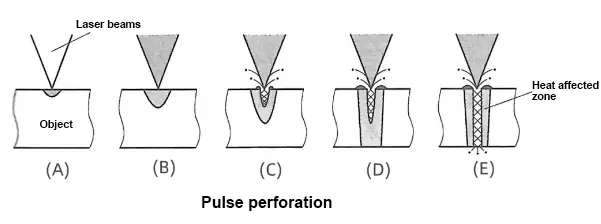

Le principe de la perforation par impulsions consiste à utiliser un laser à impulsions ayant une puissance de crête élevée et un faible rapport cyclique pour irradier la plaque à découper, en faisant fondre ou en vaporisant une petite quantité de matériau, qui est ensuite évacué par le trou sous l'action conjointe d'un battement continu et d'un gaz auxiliaire, pénétrant ainsi la plaque étape par étape.

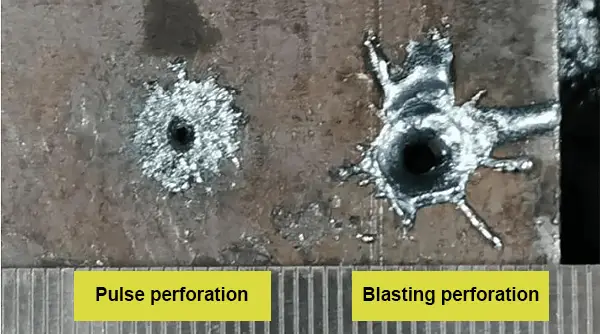

Le temps d'irradiation du laser est intermittent et l'énergie moyenne utilisée est relativement faible, ce qui réduit la chaleur absorbée par les matériaux traités. Par conséquent, il y a moins de chaleur résiduelle et de résidus autour de la perforation, et le trou traversant est petit et régulier, avec un impact minimal sur la découpe initiale.

Le processus est illustré dans la figure suivante : après l'irradiation de la pièce par le faisceau laser, la surface du matériau est d'abord chauffée (comme indiqué en A). L'échauffement s'approfondissant progressivement, la perforation se produit (comme illustré en B).CD) jusqu'à ce que la pénétration soit atteinte (comme indiqué en E).

L'ensemble du processus de perforation est réalisé progressivement, étape par étape, jusqu'à ce que la pénétration soit atteinte. Par conséquent, le temps de perforation de cette méthode est relativement long. Cependant, les trous obtenus sont plus petits et ont moins d'impact thermique sur les zones environnantes.

Le principe de la perforation par sablage consiste à irradier l'objet cible avec un faisceau laser à ondes continues d'une certaine énergie, ce qui a pour effet d'absorber une quantité importante d'énergie et de faire fondre le matériau, formant ainsi une fosse. Ensuite, à l'aide d'un gaz auxiliaire, la matière fondue est retirée pour créer un trou, ce qui permet d'atteindre l'objectif de pénétration rapide.

Toutefois, en raison de l'irradiation continue du laser, le diamètre du trou de la perforation de sablage est relativement important et les éclaboussures sont graves. Ce procédé n'est donc pas adapté aux applications de découpe nécessitant une grande précision.

L'ensemble du processus est illustré dans la figure ci-dessus : régler le foyer plus haut que la surface du matériau et augmenter l'ouverture de la perforation pour un chauffage rapide.

Bien que cette méthode de perforation produise une quantité considérable de métal en fusion qui se répand sur la surface du matériau traité, elle permet de réduire considérablement le temps de perforation.

Les effets réels des deux méthodes de perforation sont illustrés dans la figure ci-dessous.

Dans la plupart des cas, la qualité de la perforation par impulsion est supérieure à celle de la perforation à l'explosif.