Vous êtes-vous déjà demandé comment différents outils de coupe de tour peuvent transformer un simple morceau de métal en un composant de précision ? Cet article présente les dix types d'outils de coupe de tour, en explorant leurs objectifs et matériaux uniques. En poursuivant votre lecture, vous apprendrez comment chaque outil, des outils de tournage cylindrique aux lames diamantées, joue un rôle crucial dans le travail des métaux. Préparez-vous à améliorer vos connaissances en matière d'usinage et à découvrir quels outils sont essentiels pour votre prochain projet.

Les outils de tournage sont essentiels dans les opérations d'usinage et peuvent être classés en fonction de leur fonction et de leur structure. Voici une classification détaillée :

Les outils de tournage cylindrique sont classés en fonction de leurs principaux angles de déviation, chacun servant à des fins d'usinage spécifiques :

Les outils de rainurage sont conçus pour créer des rainures et des opérations de coupe :

Outil de tournage pour filets extérieurs

Outil de tournage de filets intérieurs

Les outils de tournage de filets sont spécialisés dans les opérations de filetage et sont divisés en deux types principaux :

Les outils de tournage pour trous intérieurs sont spécialement conçus pour le traitement des trous intérieurs.

Les outils de tournage peuvent également être classés en fonction de leur conception structurelle :

Les outils en acier rapide (HSS) sont fabriqués à partir d'un type d'acier à outils qui conserve sa dureté à haute température, ce qui lui permet de couper plus rapidement que l'acier à haute teneur en carbone. Ces outils peuvent être polis en continu, ce qui les rend adaptés à l'usinage général d'ébauche et de semi-finition. Les outils HSS sont connus pour leur ténacité et leur résistance à l'écaillage, ce qui les rend idéaux pour les applications où la casse de l'outil est un problème.

Les outils de coupe en carbure cémenté sont composés de fines particules de carbure cimentées dans un composite par un métal liant. Ces outils conviennent parfaitement à la coupe d'une large gamme de matériaux, notamment :

En outre, les outils en carbure cémenté peuvent traiter des matériaux plus difficiles à traiter, tels que l'aluminium, l'acier, l'acier inoxydable et l'acier inoxydable :

Leur dureté élevée et leur résistance à l'usure les rendent idéales pour les opérations de coupe à grande vitesse et d'usinage intensif.

Les outils diamantés ont des lames incrustées de diamant, le matériau le plus dur que l'on connaisse. Ils offrent plusieurs avantages :

Ces propriétés font que les outils diamantés conviennent au traitement de précision des matériaux non métalliques durs et fragiles, tels que le bois de chauffage, le bois de chauffage et le bois de chauffage :

D'autres matériaux avancés utilisés dans les outils de coupe comprennent le nitrure de bore cubique (CBN) et les outils de coupe en céramique. Ces matériaux sont en cours de développement pour l'usinage grossier et la coupe intermittente de la fonte à haute dureté. Les outils CBN sont particulièrement efficaces pour l'usinage des aciers trempés et des superalliages, tandis que les outils en céramique sont connus pour leur stabilité à haute température et leur résistance à l'usure.

La pointe de l'outil de tournage doit être à la même hauteur que le centre de rotation de la pièce. Les méthodes courantes pour y parvenir sont les suivantes :

La longueur de l'outil de tournage sortant du porte-outil doit être appropriée. En règle générale, la rallonge doit être égale à 1 à 1,5 fois l'épaisseur de la barre d'outils. Une extension excessive peut réduire la rigidité de la barre d'outils, entraînant des vibrations pendant la coupe.

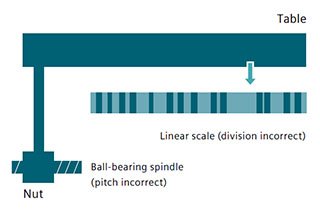

Le bloc de calibrage de l'outil de tournage du tour à commande numérique doit être plat, un chiffre plus petit indiquant une meilleure planéité. Le bloc de calibrage doit être aligné avec le porte-outil pour éviter les vibrations.

L'outil de tournage du tour CN doit être fixé au porte-outil à l'aide de deux vis au minimum. Ces vis doivent être serrées séquentiellement avec une force appropriée pour assurer la stabilité.

L'axe central de la barre d'outils de tournage du tour CN doit être perpendiculaire à la direction d'avance. Un mauvais alignement peut modifier les valeurs des angles de déviation principal et auxiliaire, ce qui affecte la précision de l'usinage. Les méthodes de chargement et de déchargement peuvent varier d'une machine-outil à CN à l'autre. Il est donc essentiel de suivre les directives spécifiques à chaque machine.

En respectant ces exigences de montage, les performances et la précision des outils de tournage peuvent être optimisées, ce qui permet d'obtenir de meilleurs résultats d'usinage.