Vous êtes-vous déjà demandé comment le plastique passe de la matière première aux produits de consommation courante ? Cet article explore cinq procédés essentiels de transformation du plastique : le forgeage, le laminage, l'extrusion, l'étirage et l'emboutissage. Chaque méthode façonne le plastique de manière unique pour en faire des produits divers, des pièces automobiles aux articles ménagers. Vous découvrirez les techniques et les applications spécifiques de ces procédés, ainsi que leurs avantages et leurs limites. Que vous soyez curieux de la fabrication ou que vous cherchiez à approfondir vos connaissances en ingénierie, cette vue d'ensemble constitue un guide concis mais complet des méthodes de mise en forme des matières plastiques.

Le formage plastique, également connu sous le nom de formage des métaux ou de déformation plastique, est un processus de fabrication qui tire parti de la plasticité des matériaux, principalement des métaux, pour remodeler les pièces à usiner sans enlèvement important de matière. Ce processus utilise des forces externes appliquées au moyen d'outils et de matrices spécialisés pour déformer de façon permanente le matériau dans les formes et géométries souhaitées.

Le principe fondamental du formage plastique repose sur la capacité du matériau à subir une déformation plastique - un changement permanent de forme qui se produit lorsque la contrainte appliquée dépasse la limite d'élasticité du matériau. Ce processus permet une utilisation efficace du matériau et se traduit souvent par une amélioration des propriétés mécaniques grâce à l'écrouissage.

Le formage des matières plastiques englobe un large éventail de techniques, chacune adaptée à des applications et à des caractéristiques de matériaux spécifiques :

Ces procédés offrent des avantages tels que des taux de production élevés, une excellente utilisation des matériaux et la possibilité de créer des formes complexes avec des propriétés mécaniques améliorées. Le choix d'une technique spécifique de formage des plastiques dépend de facteurs tels que les propriétés des matériaux, la géométrie finale souhaitée, le volume de production et les considérations de coût.

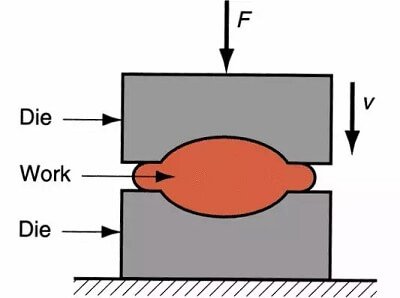

Il s'agit d'une méthode de traitement qui utilise des machines de forgeage pour appliquer une pression sur des pièces métalliques afin de les déformer plastiquement pour obtenir des pièces forgées ayant certaines propriétés mécaniques, certaines formes et certaines tailles.

Selon le mécanisme de formage, le forgeage peut être divisé en forgeage libre, forgeage sous pression, forgeage en anneau et forgeage spécial.

Forgeage libre :

Il s'agit d'une méthode de traitement généralement utilisée pour le forgeage au marteau ou pour la fabrication de pièces de rechange. presse hydrauliqueL'industrie de la métallurgie, qui utilise des outils simples pour marteler des lingots ou des blocs de métal afin de leur donner la forme et la taille voulues.

Forgeage sous pression :

Il est formé à l'aide d'une matrice sur un marteau de forgeage ou d'un marteau de forgeage. forgeage à chaud presse.

Broyage de l'anneau :

Désigne la production de pièces annulaires de différents diamètres à l'aide de machines à rectifier les anneaux dotées d'un équipement spécial, également utilisées pour produire des pièces de roues telles que les roues d'automobiles, les roues de trains.

Forgeage spécial :

Y compris les méthodes de forgeage tels que forgeage de rouleauxCes méthodes sont plus adaptées à la production de certaines pièces de forme spéciale. Ces méthodes conviennent mieux à la production de certaines pièces de forme spéciale.

Chauffage des billettes de forgeage → laminage stock de forgeage préparation → matriçage → découpage → correction → contrôle intermédiaire → traitement thermique des pièces forgées → nettoyage → correction → contrôle

Rouleaux de grands laminoirs, engrenages à chevrons, rotors de groupes électrogènes à turbine à vapeur, roues, anneaux de retenue, énormes... presse hydraulique cylindres et colonnes, arbres de locomotives, vilebrequins et bielles pour automobiles et tracteurs, etc.

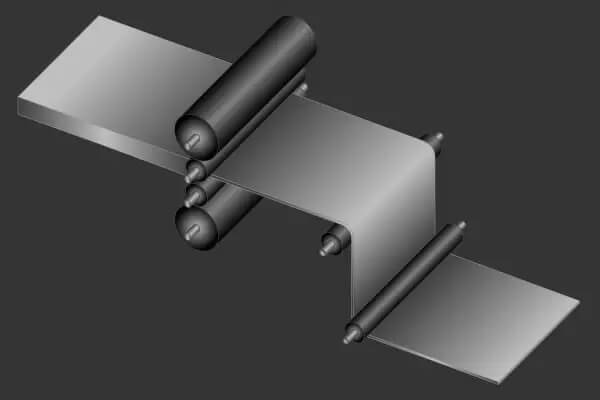

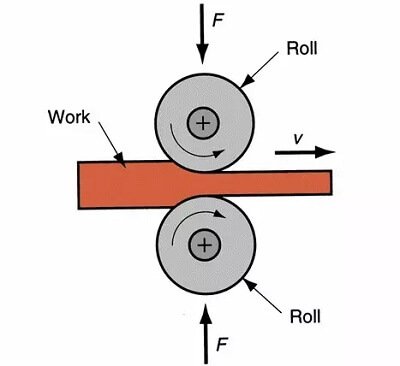

Qu'est-ce que le rolling

Méthode de traitement sous pression dans laquelle une billette de métal est passée à travers un espace (de différentes formes) d'une paire de rouleaux rotatifs, et la section transversale du matériau est réduite en raison du moulage par compression des rouleaux, et la longueur est augmentée.

3 types de Roulant

Selon le mouvement du matériel roulant : laminage longitudinal, laminage transversal, laminage en biais.

Roulage longitudinal : Le processus au cours duquel le métal passe entre deux cylindres qui tournent dans des directions opposées, et une déformation plastique se produit entre eux.

Croix–rouler : La direction du mouvement du produit laminé correspond à la direction de l'axe du rouleau après la déformation.

Skew rouler : Le produit laminé effectue un mouvement en spirale, et le produit laminé et l'axe du rouleau ne sont pas des angles spéciaux.

Processus technologique :

Applications:

Il est principalement utilisé dans les profilés métalliques, les plaques, les tuyaux, etc. Il existe également des matériaux non métalliques tels que les produits en plastique et les produits en verre.

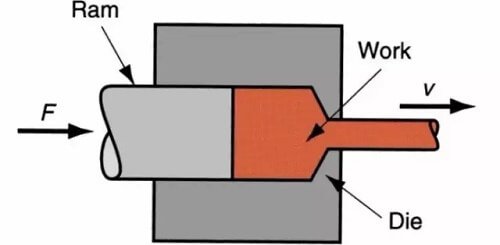

Qu'est-ce que l'extrusion ?

Sous l'action d'une pression tridimensionnelle inégale, l'ébauche est extrudée à partir de l'orifice ou de la fente de la filière afin de réduire la section transversale et d'augmenter la longueur. La méthode de transformation pour obtenir le produit souhaité est appelée extrusion. Cette transformation de l'ébauche est appelée moulage par extrusion.

Processus technologique :

Préparation avant l'extrusion → chauffage de la barre de coulée → extrusion → redressement de l'étirement et de la torsion → sciage (longueur fixe) → contrôle par échantillonnage → vieillissement manuel → emballage

Avantages :

Inconvénients :

Étendue de la production : Il est principalement utilisé pour la fabrication de barres longues, de trous profonds, de parois minces et de pièces à section transversale de forme spéciale.

Qu'est-ce que le dessin ?

Méthode de transformation des matières plastiques qui utilise une force externe pour agir sur l'extrémité avant du métal tiré et tire la pièce de métal d'un trou de matrice plus petit que la section transversale de la pièce pour obtenir un produit d'une forme et d'une taille correspondantes.

Avantages:

Inconvénients :

Étendue de la production : L'étirage est la principale méthode de traitement des tubes, barres, profilés et fils métalliques.

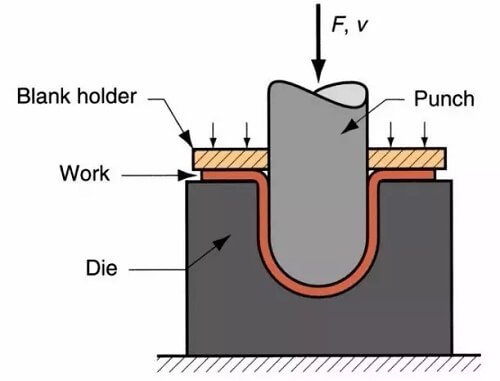

Qu'est-ce que l'estampillage ?

Il s'agit d'une méthode de formage et de traitement qui utilise des presses et des matrices pour appliquer une force externe à des plaques, des bandes, des tuyaux et des profils afin de les déformer plastiquement ou de les séparer pour obtenir des pièces (emboutissage) de la forme et de la taille souhaitées.

Caractéristiques techniques :

Champ d'application :

60 - 70% de l'acier dans le monde est de la tôle, et la plupart d'entre eux sont finis par estampage.

La carrosserie, le châssis, le réservoir de carburant, les ailettes du radiateur, les fûts de vapeur des chaudières, les coques des conteneurs, le noyau de fer tôles d'acier au silicium de moteurs et d'appareils électriques sont tous estampillés.

Il existe également de nombreuses pièces estampées dans des produits tels que les instruments, les appareils ménagers, les bicyclettes, les machines de bureau et les ustensiles ménagers.

En tant que membre de l'industrie, je pense qu'il est essentiel de tenir compte de l'impact environnemental et de la durabilité des plastiques que nous produisons. Lorsque je crée de nouveaux produits, j'envisage toujours d'utiliser des matériaux plus respectueux de l'environnement et d'origine biologique.

Ils contribuent ainsi à réduire la dépendance à l'égard des combustibles fossiles et à limiter les émissions de gaz à effet de serre au cours du processus de production. L'intégration de ces matériaux durables garantit également que nos produits ont une empreinte carbone plus faible tout au long de leur cycle de vie.

En outre, il me semble essentiel d'optimiser les processus de fabrication et de donner la priorité à l'efficacité énergétique. Ce faisant, je contribue à minimiser les déchets et à réduire la consommation d'énergie lors de la production de matières plastiques.

Le recyclage a un impact significatif sur l'environnement ; c'est pourquoi je m'efforce toujours de créer des produits qui peuvent être facilement recyclés. En prenant en compte le processus de recyclage lors des phases de conception et de développement, je peux améliorer la recyclabilité de mes produits et réduire les déchets qu'ils génèrent.

Voici quelques principes de recyclage que j'applique :

Le recyclage joue un rôle crucial dans la gestion de l'impact environnemental des plastiques. En maintenant la durabilité et le recyclage au premier plan de mon travail, je contribue à une industrie du plastique plus respectueuse de l'environnement et plus responsable.